退火温度对Co35Ni35Al30铁磁性形状记忆合金显微组织及耐蚀性的影响

2024-04-02孙广云回顺尧阎洪彬董桂馥

孙广云,回顺尧,阎洪彬,董桂馥,

(1.大连大学,大连 116622;2.湖南汽车工程职业学院,株洲 412000)

Co-Ni-Al多晶合金作为一种新型智能材料,在汽车、航空航天等领域具有广泛的应用潜力,其不仅具有磁控形状记忆合金的高响应频率和大磁致应变,还具有传统磁控形状记忆合金Ni2MnGa所缺乏的良好力学性能和可加工性等优点。研究发现[1-2],宽成分Co-Ni-(Ga,Al)合金在873~1 100 ℃范围内存在与具有磁控形状记忆功能成分重合的两相β+γ共存区,其铸态组织一般为β基体及β+γ共晶[3-5]。其中,β相为有序体心立方结构的高温母相,γ相为无序面心立方结构的塑性相。随着温度的下降,合金发生B2结构到L10结构的热弹性马氏体相变,而γ相多分布在β基体的晶界或晶内,且在基体变形过程中起到润滑协调作用,从而提高合金的塑韧性[7-8]。同时,Co-Ni-(Ga,Al)合金的相变温度对成分变化和热处理条件极为敏感[9-14],通过调整成分或改变热处理工艺,马氏体相变温度和居里温度可在较宽的范围内变化,是一种极具潜力的高温形状记忆合金。此外,还可通过调整成分或热处理工艺来控制γ相的尺寸、体积分数和分布情况。因此,为了优化合金的微观组织,有必要了解Co-Ni-Al合金的相组成、相稳定性和相性能。

Co-Ni-Al合金在超弹性温度区间具有双程形状记忆效应[15-18],具备成为工业实用化高温形状记忆合金的潜力。因此,笔者对Co-Ni-Al多晶合金进行退火处理,赋予Co-Ni-Al多晶合金良好的形状记忆效应,并分析了退火温度对其组织结构和耐蚀性的影响,以期获得高性能的Co-Ni-Al磁形状记忆合金。

1 试 验

1.1 试验材料

试验所用Co-Ni-Al多晶合金的名义成分为Co35Ni35Al30(以下简称Co-Ni-Al合金)。以纯度为99.95%(质量分数)、粒度为300目(0.05 mm)的Ni粉、Co粉和Al粉为原料,采用非自耗真空熔炼炉在氩气的保护气氛下制备试样。熔炼前,采用机械泵、分子泵抽真空到5×10-3Pa,再充入高纯氩气到2×10-2Pa,开始熔炼。为了保证铸锭化学成分的均匀性,每个样品翻转熔炼4次并进行磁搅拌,然后将熔炼好的纽扣铸锭重新熔化,用水冷铜坩埚底部的装置吸铸成尺寸为φ10 mm×75 mm的棒状试样,待其冷却后取出。

1.2 热处理工艺

试样经机械抛光去除表面杂质,用丙酮清洗后封入真空度为10-1Pa的石英管中,进行退火处理(退火温度分别为800,900,1 000,1 100,1 200,1 300 ℃,保温5 h),并进行水淬,以获得高的成分均匀性,采用XJP-6A型金相显微镜观察热处理后试样的显微组织。对退火处理后的试样依次进行粗磨、细磨、抛光,然后进行化学腐蚀,腐蚀剂为3%(体积分数)硝酸乙醇溶液,温度为25 ℃,腐蚀时间约为10 s。采用Rigaku-D/max-rB型X射线衍射仪(XRD)对合金试样的组织结构进行分析,采用Cu靶Kα衍射,扫描速率为2 (°)/min,λKα为0.154 18 nm。由于Co-Ni-Al合金的标准XRD谱还没有被ASTM标准卡片所收录,因此合金的晶体结构参考文献中Co-Ni-Al合金的XRD谱进行对比标定。采用Perkin Elmer公司的Diamond DSC型设备测定相变温度。试样质量约为20 mg,测试温度区间为100~400 K,升温速率为20 ℃/min。

1.3 电化学测试

采用CS-Studio5电化学工作站,腐蚀液为5%(质量分数)NaCl溶液,对经不同温度退火处理的Co-Ni-Al合金试样进行电化学测试。试验采用三电极体系,退火处理后的试样为工作电极,铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极。测试的扫描速率为0.05 mV/s,频率为1 Hz、扫描电位为-0.52.0 V。动电位极化曲线测试试样的工作面积为0.25 cm2。极化曲线测试至少重复3次,极化曲线相关参数的计算结果应取多次试验的平均值,以保证数据的准确性与客观性。

采用Instron-5569型电子万能力学试验机对合金试样进行力学性能测试,压缩过程中横梁运动速率为0.1 mm/min,压缩试样尺寸为φ3 mm×5 mm,试验前用砂纸将试样两端及侧面磨光,以利于尺寸测量及减小摩擦。

2 结果与讨论

2.1 退火温度对Co-Ni-Al合金显微组织的影响

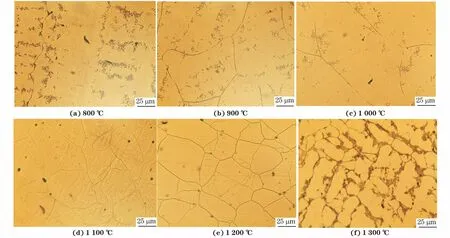

由图1可见:随着退火温度的升高,Co-Ni-Al合金中的γ相数量呈现先减少后增多的趋势;当退火温度分别为1 100 ℃和1 200 ℃时,合金组织中几乎观察不到γ相,合金呈现单相组织形貌;随着退火温度的继续升高,多晶Co-Ni-Al合金的晶粒尺寸逐渐减小,当退火温度为1 300 ℃时,合金晶界处出现大量团聚的第二相,而在1 000,900,800 ℃退火温度下析出的第二相均分布在晶内,且呈现树枝状。

图1 Co-Ni-Al合金在不同温度下退火处理后的显微组织

根据合金固溶度随温度的变化,一些元素在合金不同相中的平衡浓度会发生变化,使得平衡相间的数量发生变化,而相转变要通过各个原子的迁移来完成。因此,推断Co-Ni-Al合金显微组织的变化可能与Co-Ni-Al合金中各元素的固溶度、加热温度等有关。当热处理温度高于1 200 ℃时,Ni和Co元素的固溶度均较高,因此富Ni和Co的γ相逐渐向基体相转变直至完全溶解。同时,在该温度下原子具有较强的迁移能力,保证了原子在相邻两相间发生移动完成相转变。退火处理后采用冰水淬火,这使得试样迅速冷却至室温,原子来不及移动,高温时形成的单相组织被保存下来。在900~1 100 ℃温度范围内,随着退火温度的降低,合金基体中Ni和Co元素的固溶度逐渐降低,基体相逐渐向富Ni和Co的γ相转变,所以除了在晶界处的初生γ相外,在板条马氏体间还析出了次生γ相。当温度降低到900 ℃时,尽管基体中Ni和Co的固溶度进一步降低,但由于温度较低,原子的迁移能力变差,在保温时间内不能充分移动到平衡位置,致使Co-Ni-Al合金中γ相的数量增多。

另外,根据菲克第二扩散定律可知,由于晶界扩散所需要的激活能比晶内扩散小,因此晶界处原子扩散速率大于晶内原子扩散速率,这更利于γ相的析出[19]。随着热处理温度的升高,晶界处析出的γ相增多。

2.2 退火温度对Co-Ni-Al合金组织结构的影响

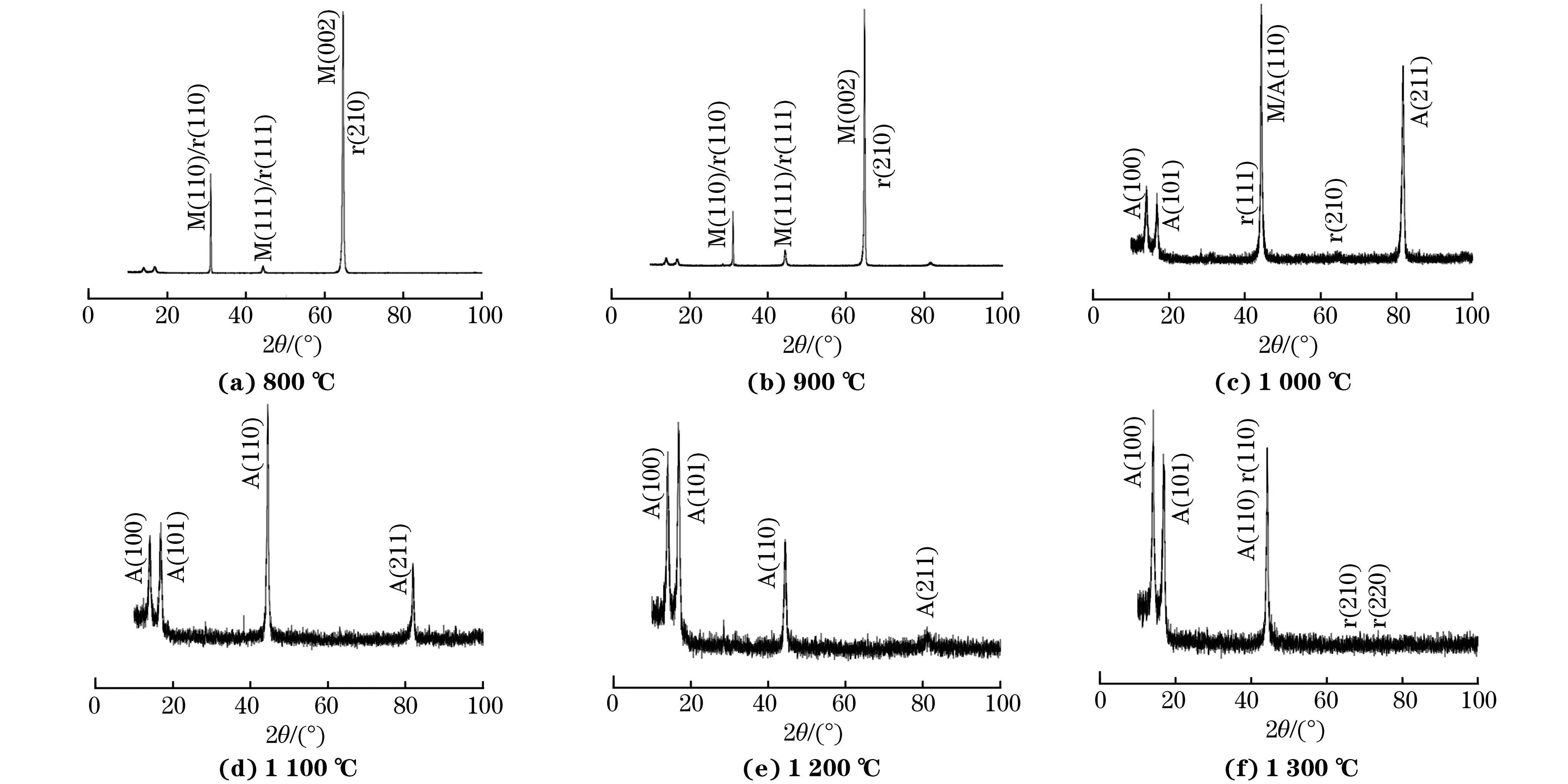

由图2可见:随着退火温度的降低,在43°衍射角附近的衍射峰强度逐渐升高;当退火温度为1 100 ℃时,该峰几乎为所有衍射峰中的最强峰;当退火温度为1 300 ℃和1 200 ℃时,在20°衍射角附近出现了衍射峰,并且随着退火温度的降低,该处衍射峰强度逐渐升高,推断其原因可能是合金基体由马氏体相逐渐转变为了奥氏体相;当退火温度为1 100 ℃时,在63°衍射角附近的衍射峰消失,而在80°衍射角附近出现了衍射峰,并随着退火温度的降低,80°衍射角附近的衍射峰强度逐渐降低,并在退火温度为800 ℃时消失,说明当退火温度为1 100 ℃时有新的相出现。

图2 Co-Ni-Al合金在不同温度下退火后的XRD谱

2.3 退火温度对Co-Ni-Al合金耐蚀性的影响

腐蚀电流密度可反映材料的腐蚀速率,腐蚀电流密度越低,腐蚀速率就越小;自腐蚀电位可反映材料的腐蚀趋势,其值越大,材料越不易被腐蚀。另外,极化电阻也是腐蚀电化学中重要的动力学参数之一,极化电阻越大,材料的耐蚀性越好。由图3可见:当退火温度为800 ℃、1 200 ℃和1 300 ℃时,合金的自腐蚀电位均较高,腐蚀电流密度均较低,表明在这些条件下合金的腐蚀速率较低,耐蚀性较好。

图3 经不同温度退火后的Co-Ni-Al合金在5%NaCl溶液中的动电位极化曲线

如表1所示,ba为阴极塔菲尔斜率,bc为阳极塔菲尔斜率,J0为自腐蚀电流密度,Rp为线性极化电阻。结果显示:随着退火温度的升高,合金的耐蚀性呈先升高后降低的趋势;当退火温度为1 200 ℃时,腐蚀电流密度最小,自腐蚀电位较高(-0.346 62 V),腐蚀速率最小(0.029 60 mm/a),表明材料的腐蚀倾向最小,具有优异的耐蚀性。这是由于经过1 200 ℃退火处理后合金的显微组织结构致密,组织细小,阻碍了电解液的腐蚀,耐蚀性较好。由表1还可见:随着退火温度的升高,合金的Rp呈现先减小后增大的趋势,表明材料的耐蚀性先升高后降低;当退火温度为1 100 ℃时,Rp最大(为29 292 Ω·cm2),原因可能是该温度下γ相呈现弥散分布并逐渐消失,从而提高了合金的耐蚀性;1 200 ℃下的Rp虽然没有在1 100 ℃下的大,但仍比其他退火温度下的Rp大很多。综上所述,在1 200 ℃下退火处理后合金的耐蚀性最好。

表1 经不同温度退火后的Co-Ni-Al合金在5%NaCl溶液中的极化曲线的拟合结果

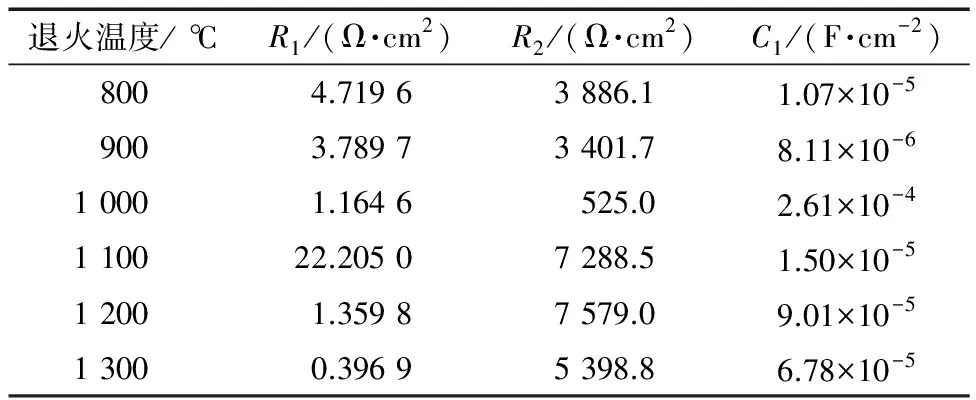

图4(c)为等效电路图,其中R1代表溶液电阻,R2和C1分别代表材料腐蚀区域的电阻和等效电容。表2为电化学阻抗谱的拟合参数。由图4和表2可见,当退火温度为1 200 ℃时,阻抗谱的容抗弧半径最大,阻抗模值|Z|最大,相位角最大,R2值最大(7 579 Ω·cm2)。阻抗模值|Z|也被用来表征材料的耐蚀性,|Z|值越大,材料的耐蚀性越好。相位角的大小可以表示材料阻碍电解质渗入的能力,相位角越大,表明材料阻碍电解质渗入的能力越强,材料的耐蚀性越好。综上所述,当退火温度为1 200 ℃时,合金的耐电化学腐蚀性能最好,这与动电位极化曲线结果一致。

表2 经不同温度退火后的Co-Ni-Al合金在5%NaCl溶液中的电化学阻抗谱的拟合结果

图4 经不同温度退火后的Co-Ni-Al合金在5%NaCl溶液中的电化学阻抗谱及等效电路图

2.4 Co-Ni-Al合金的形状恢复特性

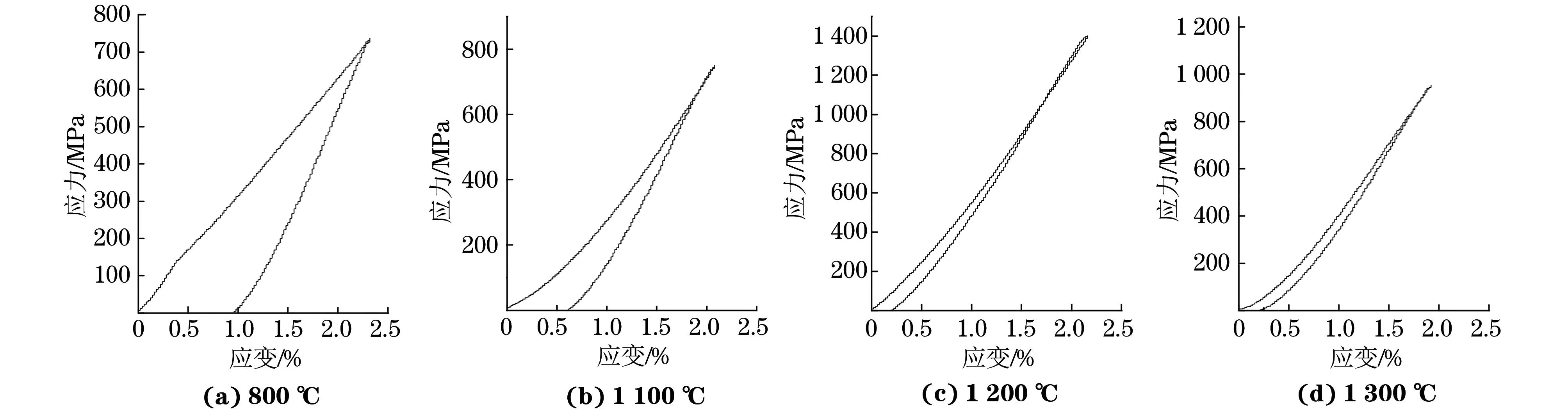

在常温下以Co-Ni-Al合金为研究对象,分别对其进行2%恒应变冷变形试验,所有经压缩后的合金均要加热至Af温度以上,保温1 min。如图5所示:随着退火温度的升高,合金的形状记忆效应呈先增大后减小的趋势;当退火温度为800 ℃时,合金的形状记忆效应最小,同时其应变恢复特性曲线与坐标系围成的面积最大,说明此时合金变形所消耗的能量最高;当退火温度为1 200 ℃和1 300 ℃时,合金的形状记忆效应几乎相当,但是当退火温度为1 200 ℃时,合金的强度更高。

图5 经不同温度退火后的Co-Ni-Al合金经过2%恒应变冷变形后的应变恢复特性曲线

Co-Ni-Al合金经冷变形后呈现良好的单程形状记忆效应,其原因可能有两个。一方面,随着变形量的增加,合金的临界滑移应力提高,从而合金不易产生塑性变形,单程记忆效应提高;另一方面,合金在压缩变形过程中产生应力诱发马氏体,这可能对单程记忆效应有益。

3 结 论

(1) 随着退火温度的升高,Co-Ni-Al合金的形状记忆效应呈现先增加后降低的变化趋势,合金的显微组织逐渐细化。当退火温度为1 200 ℃和1 300 ℃时,合金的形状记忆效应几乎相当,但是当退火温度为1 200 ℃时,合金的强度更高。

(2) 随着退火温度的升高,合金的耐蚀性呈先升高后降低的趋势;在1 200 ℃时,Co-Ni-Al合金的腐蚀电流密度最小,自腐蚀电位较高,腐蚀速率最小,极化电阻较大,表明材料在1 200 ℃退火后的耐蚀性最好。

(3) 当退火温度为1 200 ℃时,Co-Ni-Al合金的容抗弧半径、阻抗模值|Z|、材料腐蚀区域的电阻R2和相位角等均最大,表明材料的耐电化学腐蚀性能最好。