核电厂消防水管道的腐蚀与防护研究

2024-04-02岳腾霄廖善苇刘洪群

薛 翔,岳腾霄,廖善苇,刘洪群

(1.海南核电有限公司,海口 572700;2.苏州热工研究院有限公司,苏州 215004)

火灾事故会严重影响核电厂的安全可靠运行,国内某核电厂曾发生因火灾导致的反应堆关闭事件[1]。核电厂消防系统是防止火灾、降低火灾后果的重要安全屏障。然而,随着机组服役年限的增加,消防水管道不可避免会发生腐蚀问题。法国Belleville核电厂在2017年发生一起INES2级事件,该核电厂对消防水系统管道进行检测发现,碳钢管道壁厚减薄已不满足抗震要求。法国对58台机组进行排查发现,29台机组存在该共性问题[2]。国内某核电厂消防水管道腐蚀情况统计显示,需要立即处理的严重腐蚀管道数量占比5%[3]。近年来,国内核电厂对于消防水腐蚀问题的重视程度逐渐提高,在消防水腐蚀评估、腐蚀管理、腐蚀检测方面均开展了相关工作[4-7],但缺少系统性的核电厂消防水系统腐蚀与防护研究工作。

笔者以核电厂消防水系统设计为基础,从消防水管道运行情况、水质、材料特点等方面,分析了消防水管道腐蚀的主要原因,以及消防水管道腐蚀对机组安全运行的主要影响,论述了可行的核电厂消防水系统腐蚀控制方法与措施。

1 核电厂消防水系统

1.1 核电厂消防水系统组成

某核电厂消防水系统的组成如图1所示,可以分为消防供水系统和消防灭火系统两部分[8-10]。

图1 某核电厂消防水系统示意图

1.1.1 消防供水系统

消防供水系统由消防水生产系统(JPP)、消防水分配系统(JPD)、常规岛气压供水系统(JPH)组成。

消防水生产系统的功能是向核岛厂房、常规岛厂房及辅助系统(BOP)提供消防用水。系统设在循环水、重要厂用水及消防水(PX)联合泵房,包括消防水池、消防水泵、管道及阀门等。

消防水分配系统的功能是将满足设计压力的消防水分配给核岛、常规岛、BOP等。其中,泵房至核岛的消防输水管用于输送保护安全系统的消防水,按保护安全系统消防设施的设计基准设计。系统管网设置如下:从泵房伸出两根消防管敷设在两个安全厂用水管沟里并延伸至核岛厂房,在核岛内形成环网。在核岛消防环网上又引出两根消防管通向常规岛,在与常规岛供水管网分界处的核岛两侧各设有一个电动隔离阀。以电动隔离阀为抗震边界,泵房至核岛部分按照抗震1A级设计,常规岛及BOP的厂区供水管网是按照保护非安全系统消防设施的设计基准设计的,管网没有抗震要求。

常规岛气压供水系统的功能是维持日常管网的运行压力,此外还要提供火灾初期或第一台消防泵尚未达到额定功率时的初期火灾消防水量。它的可靠性决定着是否能有效遏制火情的蔓延。

1.1.2 消防灭火系统

消防灭火系统包括核岛消防水系统(JPI)、电气厂房消防系统(JPL)、柴油发电机厂房消防系统(JPV)和常规岛自动喷水灭火系统(JPT)。根据保护对象、喷淋强度、作用面积的不同,又分为预作用水喷淋灭火系统、预作用水喷雾灭火系统、开式水喷雾灭火系统等。消防灭火系统的管道大部分为干管,即系统主进水主管;预作用系统的管道内部为压缩空气,开式系统内部为空气。

1.2 消防水系统水质特点

核电厂由生活饮用水系统(SEP)向消防水生产系统的消防水池供水,水质满足GB 5749-2022《生活饮用水卫生标准》要求。GB 50974-2014《消防给水及消火栓系统技术规范》规定,市政给水、天然水源等均可作为消防水源,并宜采用市政给水,消防给水管道内平时所充水的pH应为6.0~9.0。

当生活饮用水系统供水失效时,转换成生水系统(SEA)供水,海水作为第三水源。核岛内RCP/RCV泵单独的喷水灭火装置由专设的除盐水箱提供除盐水,通过CO2加压使用。为减少消防水管道的腐蚀问题,第三代核电机组已经采用pH为9的除盐水作为消防水源[11]。

1.3 消防水管道材料

核电厂消防水管道的材料选用依据包括以下三个方面:① 有抗震要求的消防供水管道采用碳钢管道并以焊接方式连接,无抗震要求的常规岛、BOP管道采用内外热浸镀锌管道,采用法兰方式连接;② 埋地管道设计为内衬水泥砂浆的球墨铸铁管;③ 根据GB/T 22158-2021《核电厂防火设计规范》,JPI系统中的RCP/RCV泵喷淋管道(干管)及排水管、JPL/JPV熔断阀或雨淋阀后喷淋管道(干管)材料均为不锈钢。

2 消防水管道常见腐蚀问题及影响

2.1 常见腐蚀问题

2.1.1 均匀腐蚀

根据消防水系统的工况特点,消防水主要腐蚀问题是饮用水环境中的吸氧腐蚀。在饮用水环境中碳钢的均匀腐蚀速率较低,且管道壁厚设计留有一定的腐蚀裕量,均匀腐蚀造成的危害相对较小。此外,大多数时间消防水系统处于滞流状态,不需要很长时间就能消耗大多数环境水中存在的溶解氧。电力研究学会(EPRI)研究了管道中溶解氧含量和腐蚀速率随时间的变化规律,如图2所示,在一条外径为8 inch(1 inch=25.4 mm)的密闭管道内,腐蚀过程消耗了大量的氧气,在10 d后氧气消耗殆尽。随着氧含量的降低,材料的腐蚀速率也逐渐减小。这说明针对内部介质不流动的管道,在一定时间内氧气消耗殆尽,其腐蚀也会减缓或停止。

图2 某8 inch滞流管线中腐蚀速率和溶解氧质量浓度

2.1.2 腐蚀瘤腐蚀

核电厂消防水系统管道内部面临的主要腐蚀问题是腐蚀瘤导致的局部腐蚀。运行经验及研究表明,淡水中碳钢管内形成腐蚀瘤后,其下腐蚀坑的发展速度是碳钢均匀腐蚀速率的2~6倍,腐蚀瘤高度是其下腐蚀坑深度的5~30倍,腐蚀瘤下的腐蚀速率大部分为0.25~0.50 mm/a,严重时腐蚀速率可达1.3~2.5 mm/a,典型腐蚀瘤形貌如图3(a)所示,腐蚀瘤结构从外到里依次为瘤皮、瘤壳、瘤核、充液腹腔和腐蚀面,如图3(b)所示。

图3 消防水管道内腐蚀瘤的宏观形貌和结构示意

瘤皮是最外层,其主要组成是氢氧化铁,以及碳酸盐、硅酸盐和沉积在上面的碎石和泥沙。

瘤皮下面是瘤壳,瘤壳主要由黑色的赤铁矿和针铁矿组成,薄而脆。瘤壳是内部极低氧含量与外部较高氧含量的分界。赤铁矿是很好的导体,能促进在腐蚀面生成的电子通过瘤壳与外面的氧发生阴极反应生成氢氧根离子。瘤壳的厚度与腐蚀速率和氧含量均有关。

瘤核是腐蚀瘤的主体,通常其质量占整个腐蚀瘤的90%。瘤核的主要成分是氢氧化亚铁,亚铁离子是在腐蚀面产生的,氢氧根离子是在瘤皮和瘤壳上形成的。氢氧根离子通过瘤壳上的裂纹被传送到瘤核与亚铁离子反应生成氢氧化亚铁。亚铁离子与其他阴极离子如碳酸根离子反应生成少量的碳酸亚铁。流速越慢,瘤核越大。

充液腹腔的形成依赖于局部区域的pH。在腐蚀瘤内部一定量的酸性离子浓缩会使局部区域呈酸性,酸性环境阻碍氧化物和氢氧化物的沉积,形成一个充液腹腔。充液腹腔尺寸随腐蚀瘤内局部区域酸度和pH梯度的强弱而变化。流速越低,酸性阴离子浓度梯度越大,越容易造成腐蚀瘤内部酸性阴离子浓缩,充液腹腔越大。综上所述,流速越低,瘤核和充液腹腔越大,腐蚀瘤就越大。

腐蚀瘤的最下层是腐蚀面,在腐蚀面的金属发生腐蚀,基本上腐蚀瘤中所有的铁离子都是由它提供的。腐蚀面形状呈一个浅的圆盘,宽度大于其深度。并且,腐蚀面的边界与其上的腐蚀瘤边界基本重合。如果腐蚀面严重向下凹陷,表明在腐蚀瘤内部存在硫酸盐还原菌引起的进一步腐蚀。

2.1.3 空泡腐蚀

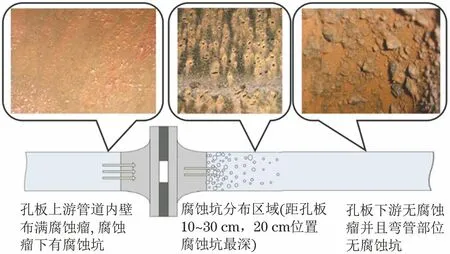

消防水生产系统中的消防水泵需要定期试验,每次启动消防水泵时,消防水通过带有节流孔板的旁路管道流回到消防水池。管道材料为碳钢,牌号为A106 Gr.WPB,管道外径为114.3 mm,壁厚为3.6 mm,节流孔板材料为不锈钢,牌号为Z2CN18-10,节流孔板孔径为19 mm。国内各核电厂消防水生产系统旁路管线孔板下游发生过多次腐蚀穿孔问题,由于该管线的维修涉及到机组10的状态,所以受到各个核电厂的重视[12-15]。

旁路管道内部典型腐蚀形貌如图4所示,腐蚀形貌以节流孔板为分界,上游为腐蚀瘤形貌,下游10~30 cm处出现蜂窝状腐蚀坑,腐蚀坑边缘锐利,发生腐蚀穿孔位置在节流孔板下游20 cm附近,为典型的空泡腐蚀形貌。

图4 消防水管道空泡腐蚀形貌

2.2 消防水管道腐蚀影响

消防水管道腐蚀的常见影响包括:腐蚀穿孔影响系统的功能;泄漏的消防水喷淋到电气设备等影响其他系统设备的功能;管道腐蚀减薄;不满足抗震要求。除此之外,消防水管道腐蚀还会对消防水系统产生如下影响。

2.2.1 阀门卡涩

消防水管道的腐蚀产物滞留于管道内壁,当管道下游用户用水时,腐蚀产物不可避免会有少量脱落,并随水流一起流动,当下游用户停止用水时水流停止流动,此时腐蚀产物可能滞留于系统主隔离阀密封面,这在隔离维修时会导致阀门关闭不严,从而造成阀门内漏,影响系统的功能[16]。

2.2.2 喷淋管线及喷淋头堵塞

消防水管道的腐蚀产物会堵塞喷淋管线及喷淋头,影响灭火功能。美国NRC通报了多起喷淋管线、喷淋头因腐蚀产物堵塞的案例,流量试验后排水不当,导致管道内局部区域有水残留;管内残留水与加压空气中的氧形成局部腐蚀环境,造成管内腐蚀以及腐蚀产物积聚,最终导致喷淋管道支线、喷淋头堵塞。

3 消防水管道腐蚀管理

核电厂消防水管道腐蚀管理是系统性的工作,包括以下几个方面:定期检查、检测和评估,腐蚀控制,寿期腐蚀管理等。

3.1 定期检查、检测与评估

近年,国内相关工作人员在消防水管道的检查、检测与评估方面开展了工作[6-7],但是尚缺乏标准化的检测要求。美国核电厂根据NFPA 25-2020StandardfortheInspection,Testing,andMaintenanceofWater-BasedFireProtectionSystems的相关要求,定期执行相关检查及相关试验工作,涉及腐蚀问题的检查包括以下3个方面。

(1) 通过目视检查评估部件的内外表面状态及管道内部流动阻塞情况,如果发现被检测面因材料损失发生壁厚不均匀现象(可能导致壁厚减薄),则需执行壁厚检测。

(2) 对不能排尽水或有水聚集的管段(如干管或预作用喷淋管)进行流量试验或冲洗,以发现潜在的流动阻塞现象,或进行100%内部目视检查。

(3) 抽取20%管段进行壁厚检测,识别每个测试点的劣化程度(如均匀腐蚀、微生物腐蚀),每5 a所抽取的20%测试点应不相同。

消防水管道可采用超声测厚、射线检测,低频电磁(LFET)等方法进行腐蚀检测,根据检测结果,开展腐蚀评估和抗震评估。

3.2 腐蚀控制

3.2.1 水质控制

消防水系统的水质对消防水管道的腐蚀控制起着重要作用。某水电厂消防用水直接取自江河原水,未进行相应的杀菌处理,服役较短时间后发生微生物腐蚀,消防水管道发生泄漏[17]。国内核电近年在水质控制方面做了较多尝试,如在消防水系统中增加冲洗回路[18]或增加除氧回路[19],第三代机组将消防水源改为除盐水,在消防水管道中添加缓蚀剂[20]。

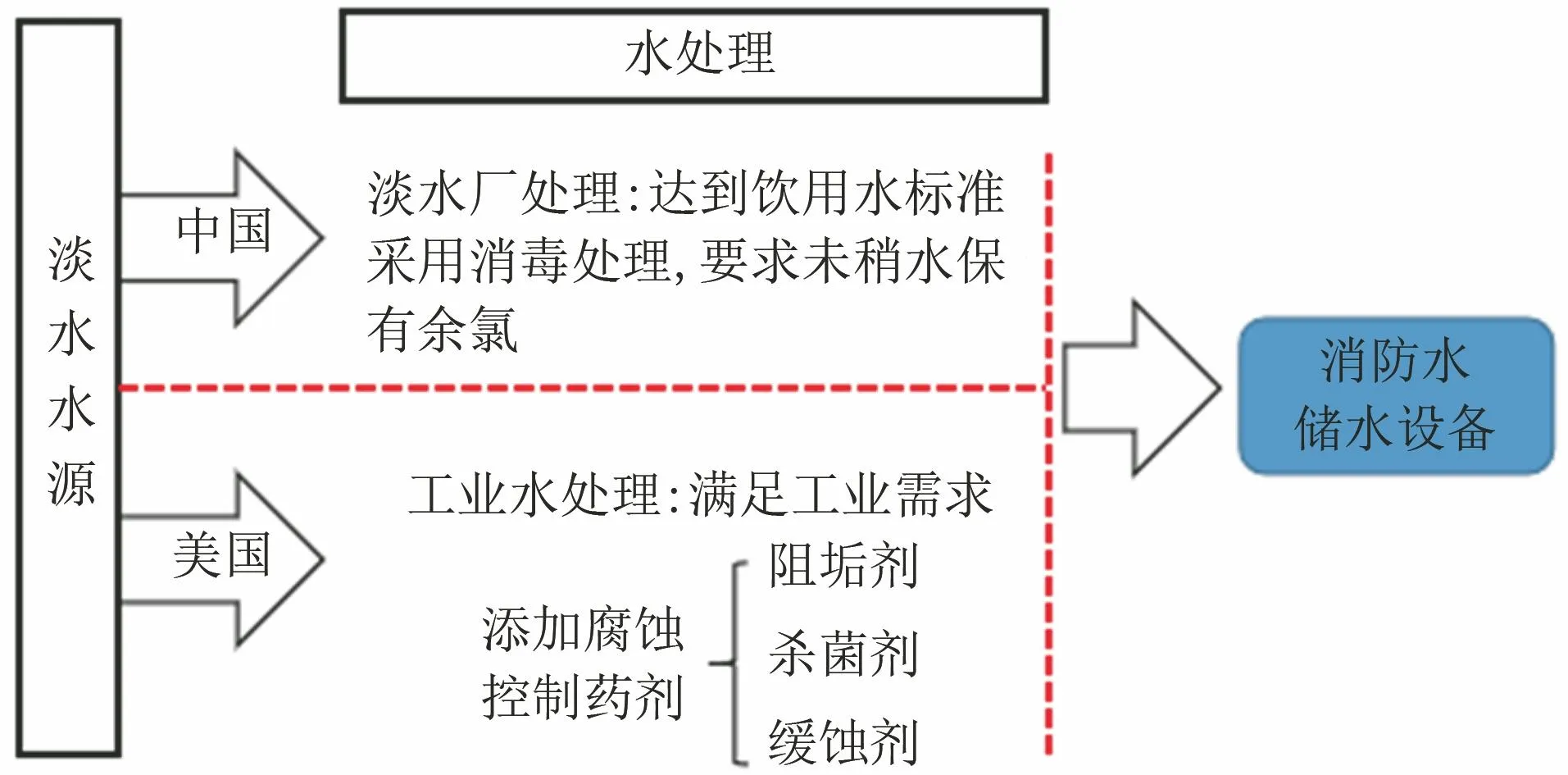

美国核电厂消防水系统水源为原水,原水经过一系列水处理技术处理(低于饮用水处理)后可实现水质提升。美国核电厂是在消防水系统用原水中添加缓蚀剂,而非在投入使用的消防水各系统中添加缓蚀剂。EPRI报告指出,将消防水系统使用的原水换成饮用水,管道寿命就可以从预期的20 a延长到30 a。中国核电厂消防水系统水源经过处理后达到了饮用水标准,饮用水系统需经过杀菌处理,且要求末梢水应保有杀菌剂,图5为中国和美国核电厂消防水水质控制的对比。

图5 中国和美国消防水水质控制对比

3.2.2 腐蚀消防水管道修复

针对服役年限较长且管道内壁有腐蚀瘤的管道,国内有些核电厂采用旋风法去除管道内腐蚀瘤后涂装涂层。旋风法的原理如下:对于实际流体,如水、空气,当雷诺数大于临界值时,流体流动呈无序的混乱状态,称为湍流,旋风法利用湍流,将大量加载着石英砂等磨料的空气,在管内连续涡旋湍流运动条件下,对管道内壁进行除锈、除垢之后,再利用湍流将涂料涂敷在管道内壁,其施工工艺如图6所示[21-22]。

图6 旋风法腐蚀治理工艺

此外,针对不可更换的消防水管道,国外核电厂采用原位成型防腐蚀内衬技术进行修复。比利时Tihange3核电站消防水主管网直径为300 mm,穿越变压器下方,随着服役时间的延长,380 kV变压器下方的管道出现泄漏,该位置无法通过开挖方式修复且不可长期隔离,电厂采用非结构修复内衬进行修复处理,采用气压翻转方式进行施工,用蒸汽进行固化,之后管道视频检测表明内部修复质量良好,后续的水压试验结果同样满足要求[23]。

3.2.3 优化定期试验规程

消防灭火系统部分管道为干管,但是需要定期进行通水试验,由于结构设计问题或操作问题,通水试验后未进行吹扫或者吹扫不干净,导致部分水残留,进而导致管道发生腐蚀[24],或腐蚀产物堵塞喷淋头,影响喷淋头可用性。目前,为解决此类问题,核电厂在试验管道增加压缩空气吹扫接口,增加低位排水管,此外国外核电厂还用氮气置换管道内压缩空气。

3.2.4 新材料应用

近年来,出现了不少用于消防水管道的新材料,如内衬(覆)不锈钢复合钢管[25]、承插压合式连接薄壁不锈钢管。在考虑核电厂消防水管道的抗震要求的情况下,结合新材料的性能特点,适当选用新材料,可以有效减少核电厂消防水管道的腐蚀问题。

3.3 腐蚀分级管理

面对核电厂众多的消防水管道,国内已有核电厂采取腐蚀分级的方式进行管理[4],表1为消防水管道腐蚀分级,参照该表对某核电厂近千根消防水管道进行腐蚀分级,其中C3级管道数量占6%,C2级管道数量占9%,C1级管道数量占41%,C0级管道数量占44%。

表1 消防水管道腐蚀分级

4 结束语

随着核电厂运行时间的延长,通常在消防水系统投运7~15 a后,部分管线的全面腐蚀和局部腐蚀问题将逐渐加重。应根据消防水管道的腐蚀情况,建立分级管理和预防性维修制度,并根据不同的腐蚀风险等级采取不同的防腐蚀措施和工艺,及时开展腐蚀防护工作,从而降低消防水管道的腐蚀问题,使机组安全稳定地运行。