镀层厚度对热纯锌板及热基锌铝镁板抗石击腐蚀性能的影响

2024-04-02刘永壮董妮妮李润昌刘新华刘武华王朝斌

邵 蓉,黎 敏,刘永壮,董妮妮,李润昌,刘新华,刘 洋,刘武华,王朝斌

(1.首钢集团有限公司技术研究院,北京 100041;2.绿色可循环钢铁流程北京市重点实验室,北京 100043;3.首钢京唐钢铁联合有限责任公司,唐山 063200)

底盘作为汽车三大件之一,对于汽车转向、驱动安全等性能起着至关重要的作用[1-2]。行驶中汽车底盘常受到地面碎石的冲击,这不仅会导致底盘变形,而且会导致相关零件加速腐蚀失效,威胁行车安全[3]。因此,底盘零部件抗石击腐蚀性能的研究对于整车防腐蚀具有重要意义。

目前,在先进汽车企业中主要采用热轧酸洗板和热镀锌(GI)板制造汽车底盘零件,常通过电泳等表面涂覆技术增强其耐蚀性[4-5]。但是,由于底盘腐蚀环境恶劣,往往需要较厚的锌层或漆层,这给后期零件的冲压和焊接都带来了挑战。同时,热轧酸洗板和GI板在焊渣位置很容易发生锈蚀,需要重新进行电泳或者补刷漆处理。与传统的GI板相比,热基锌铝镁(ZM)板具有更优异的切口保护性能和耐腐蚀性能,在不降低耐蚀性要求的前提下,镀层质量能够减少三分之一到二分之一,这有助于实现汽车轻量化,同时可以显著降低冲压成形和焊接的难度[6-7]。基于ZM板优异的耐蚀性,开发免电泳板替代酸洗加电泳板直接用于生产汽车底盘零部件,不仅可简化工艺流程,提高生产效率,大幅降低生产成本,而且还能实现节能减排。在当前大力倡导汽车行业绿色发展的背景下,这将成为汽车底盘用钢新的发展趋势。镀层经石击之后的耐蚀性是评价底盘用钢的一项重要指标。张澍等[8]通过在电泳涂层与中涂涂层之间增加抗石击涂层的新工艺,改善了GI板镀层抗石击性能差的现象。黎敏等[9]探究了GI板的镀层成分对其表面电泳漆膜抗石击腐蚀性能的影响。由于ZM板作为底盘用钢在国内应用相对较少,因此关于ZM板镀层抗石击腐蚀性能以及其与GI板镀层的比较研究较为欠缺。

基于此,笔者采用辉光光谱仪(GDS)、扫描电子显微镜(SEM)、X射线衍射仪(XRD)、显微硬度计和激光共聚焦显微镜等,对比研究了不同厚度的GI板以及ZM板石击后的微观形貌以及抗石击腐蚀性能,并对其腐蚀机理进行了分析,以期为ZM板应用于汽车底盘提供技术支撑。

1 试 验

1.1 试验材料

试验材料为国内某钢厂生产的GI板以及ZM板,根据镀层种类及镀锌量分别将试样命名为GI275(双面镀锌量:275 g·m-2)、GI1200(双面镀锌量:1 200 g·m-2)、ZM120(双面镀锌量:120 g·m-2)和ZM275(双面镀锌量:275 g·m-2)。将钢板裁剪成尺寸为100 mm×200 mm的试样,然后对试样进行酒精超声清洗,冷风吹干备用。通过GDS-850A型辉光光谱仪(GDS)对GI以及ZM板镀层特征元素随深度的分布情况进行表征。

1.2 抗石击试验

根据德国标准DIN EN ISO20567-1:2007-04PaintandVarnishes-DeterminationofStone-chipResistanceofCoatings-Part1:Multi-impactTesting对4种试样进行抗石击试验,所用仪器为ERICHSEN型石击仪,试验示意如图1所示,选用尺寸为4~5 mm的500 g碎石进行试验,设置试验参数:空气压力为200 kPa,石子入射角度为45°,连续喷射时间为10 s,喷射面积为100 mm×100 mm。

图1 抗石击试验示意

采用日立SN3400型扫描电子显微镜(SEM)对石击试验后试样表面微观形貌进行观察。石击坑深度通过OLS3100型激光共聚焦显微镜进行表征。

1.3 中性盐雾试验

用胶带对抗石击试验后的试样(以下简称石击试样)边缘进行封边处理,之后将试样放入Q-FOG盐雾箱中进行中性盐雾试验,盐雾为5%(质量分数)氯化钠中性溶液。试验步骤根据GB/T 10125-2021《人造气氛腐蚀试验 盐雾试验》进行:当温度为(25±2) ℃时,在电导率不高于20 μS/cm的蒸馏水或去离子水中溶解氯化钠,配制质量浓度为(50±5) g/L的氯化钠喷雾液,盐雾试验温度为(35±2) ℃,pH为6.5~7.2。

采用数码相机拍摄石击试样中性盐雾试验后的宏观形貌。采用SEM及D8 advance型X射线衍射仪(XRD)表征腐蚀产物微观形貌及相结构。

2 结果与讨论

2.1 镀层特征元素分布

如图2所示:GI试样(ZM120和ZM275)镀层中Zn元素质量分数接近100%,ZM试样(GI275和GI1200)镀层中Zn、Al、Mg元素质量分数分别约为91.5%、6%、2.5%;根据Zn、Fe元素含量随深度的分布情况确定镀层厚度,可知GI275、GI1200、ZM120以及ZM275试样表面镀层厚度分别约为20,78,17,23 μm。

图2 不同试样的GDS分析结果

2.2 抗石击试验后镀层的微观形貌

2.2.1 镀层表面形貌

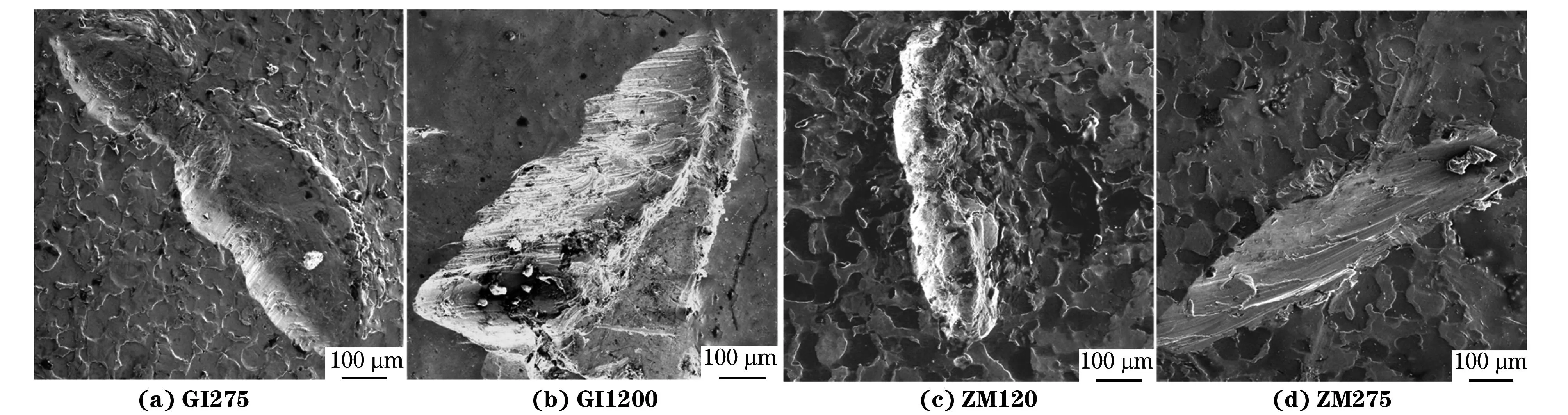

由图3可见,GI与ZM板镀层表面形貌存在较大差异,GI板镀层中以纯锌相为主,表面较为平整,而ZM板镀层由于其中添加了Al、Mg等合金元素,形成了多相结构,主要有单一富锌相、锌与MgZn2组成的二元共晶相以及富锌相、富铝相和MgZn2相组成的三元共晶相。

图3 不同试样经抗石击试验后镀层的表面微观形貌

对不同试样表面进行维氏硬度测量,GI275、GI1200、ZM120以及ZM275试样的平均维氏硬度分别为58,62,155,157 HV,可见ZM板镀层的平均硬度远大于GI板镀层。对比抗石击试验后不同镀层表面的石击坑形貌,如图3所示。可以看出:GI板镀层由于质地较软,所形成的石击坑面积较大,深度较深;而ZM板镀层由于硬质合金相的存在,所形成的石击坑面积较小,深度较浅。

研究表明,镀层种类以及厚度对抗石击试验结果有着重要影响。石击过程中石子携带的动能可分解为两个方向,其中动能沿钢板垂直方向的分量主要转化为镀层和基材在冲击作用发生的形变,如式(1)所示[10]。

(1)

式中:m为石子质量;v为石子速度;F(ε)s与F(ε)c分别为基材和镀层在冲击作用下发生的形变量函数;θ为入射方向与钢板法向的夹角;ΔE为石击过程中的能量损失。

综上所述可见,当镀层厚度及显微硬度增大时,其形变量减小。因此,镀层厚且硬度高的钢板,其抗石击性能更优异。

2.2.2 镀层三维形貌及石击坑深度

由图4和表1可见,GI275和GI1200试样表面的石击坑深度均大于50 μm,而ZM120和ZM275试样表面的石击坑深度平均值分别为22.1,23.0 μm。根据前文分析可知:GI275试样表面石击坑深度大于镀层厚度,表明镀层已被击穿,GI1200试样表面石击深度尚未达到镀层厚度;ZM120试样表面镀层被击穿,而ZM275试样表面石击深度小于镀层厚度,镀层未被击穿。

表1 不同试样表面石击坑深度

图4 不同镀层试样经抗石击试验后的表面三维形貌

2.3 耐盐雾腐蚀性能

2.3.1 腐蚀形貌

由图5可见:经过72 h中性盐雾试验后,GI275试样表面石击处存在明显白锈堆积,GI1200试样表面石击处仅出现少量白锈;经过336 h中性盐雾试验后,GI275试样表面部分石击点出现轻微红锈,表明Fe基体开始发生腐蚀,GI1200试样表面石击处出现大量白色腐蚀产物,ZM试样表面均未发生明显变化;经过672 h中性盐雾试验后,GI275及GI1200试样表面石击处均出现红锈,ZM120试样表面石击处出现流痕状白锈,这主要是由ZM镀层中的合金离子溶解并随液膜流动而形成的腐蚀产物,ZM275试样表面仅存在轻微白锈;经过1 176 h中性盐雾试验后,GI275与GI1200试样表面红锈面积占比分别达到50%及10%,ZM120及ZM275试样表面均无红锈。综上所述:对于相同厚度的镀层,ZM板镀层的耐蚀性明显优于GI板镀层;对于同种镀层,其耐蚀性随镀层厚度的增加而提升。

图5 石击试样经不同时间中性盐雾腐蚀试验后的宏观形貌

由图6可见:经过72 h中性盐雾试验后,GI275试样表面石击坑处布满腐蚀产物,GI1200试样表面在腐蚀336 h后出现针状以及颗粒状腐蚀产物;经过672 h中性盐雾试验后,ZM120试样表面出现一层致密的产物;经过1 176 h中性盐雾试验后,ZM试样表面腐蚀产物明显少于GI试样,且更加致密,这有助于阻隔镀层与腐蚀环境的进一步接触,从而提高镀层试样的耐蚀性。

图6 石击试样经不同时间中性盐雾腐蚀试验后的微观形貌

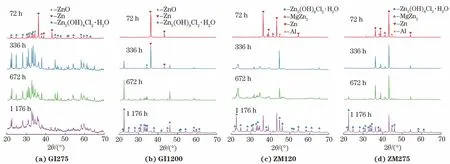

2.3.2 腐蚀产物物相

如图7(a)所示:GI275试样在腐蚀72 h后,腐蚀产物的XRD谱中存在明显的ZnO以及Zn5(OH)8Cl2·H2O的特征峰,ZnO属于半导体,且结构疏松,在腐蚀环境中易从基体上脱落,不具有防腐蚀作用;在腐蚀672 h后出现明显的无定形宽峰,表明生成了Fe的腐蚀产物。由图7(b)可见,GI1200试样在腐蚀336 h后,XRD谱中出现了ZnO特征峰,在腐蚀176 h后出现明显的Zn5(OH)8Cl2·H2O特征峰。由图7(c)~(d)可见:随着腐蚀时间的延长,MgZn2特征峰首先降低,表明ZM试样中的共晶相优先发生腐蚀;ZM120及ZM275试样分别在腐蚀672 h和1 176 h后出现Zn5(OH)8Cl2·H2O特征峰,不存在ZnO特征峰,表明其耐蚀性优异。

图7 石击试样经不同时间中性盐雾腐蚀试验后腐蚀产物的XRD谱

2.4 讨 论

基于以上试验结果,得出4种镀层的抗石击腐蚀机理,如图8所示。

图8 GI板镀层及ZM板镀层抗石击腐蚀机理示意

如图8(a)所示:对于GI试样,若镀层未被击穿,Zn优先发生腐蚀,即图中所示的阶段Ⅰ&Ⅱ,阴极发生O2的还原反应,腐蚀产物为ZnO以及Zn5(OH)8Cl2·H2O,疏松的腐蚀产物层不足以抑制腐蚀,因此腐蚀很快进入Zn-Fe电偶腐蚀阶段以及后续的Fe基体腐蚀阶段;若镀层被击穿,暴露的Fe基体优先发生电偶腐蚀,即图中所示的阶段Ⅲ,Zn作为牺牲阳极,失去电子生成Zn2+,与阴极氧气还原产生的OH-结合形成Zn(OH)2,之后Zn(OH)2脱水形成ZnO腐蚀产物,ZnO结构疏松而脱落且为半导体,不能阻止电子传输,因此镀层不具有良好的防腐蚀性能;而产物中少量的Zn5(OH)8Cl2·H2O结构致密且具有绝缘性,可以延缓腐蚀;随着Fe基体附近的Zn镀层不断溶解,当Zn镀层距离Fe基体足够远以至于腐蚀产物不能覆盖基体时,暴露的Fe基体开始发生腐蚀,此时红锈产生(阶段Ⅳ)。

如图8(b)所示:对于ZM试样,若镀层未被击穿,首先发生的是ZM板镀层腐蚀,即图中所示的区域Ⅰ,ZM板镀层腐蚀产物主要是致密的Zn5(OH)8Cl2·H2O,可形成物理屏障,并作为电子绝缘体阻止电化学腐蚀反应的进一步进行;若镀层被击穿,Fe基体暴露并优先发生电偶腐蚀,即图中所示的区域Ⅱ,ZM板镀层作为牺牲阳极,而ZM板镀层中的 Mg可有效缓冲表面薄液膜的pH,降低OH-含量,进而抑制ZnO生成,流动的合金离子随表面薄液膜逐渐迁移,迅速覆盖石击破损表面,并形成致密的腐蚀产物Zn5(OH)8Cl2·H2O,其具有良好的绝缘性,可降低腐蚀速率。

3 结 论

(1) ZM板镀层硬度大于GI板镀层,GI试样的石击坑深度均大于50 μm,而ZM120和ZM275试样的石击坑深度平均值分别仅为22.1,23.0 μm。

(2) 经过1 176 h中性盐雾试验后,GI275与GI1200石击试样表面红锈面积分别达到50%及10%,ZM120及ZM275石击试样表面无红锈。对于相同厚度的镀层,ZM板镀层的耐蚀性明显优于GI板镀层;对于同种镀层,镀层耐蚀性随厚度的增加而提升。

(3) ZM板镀层中的Mg可有效缓冲表面薄液膜的pH,降低OH-含量,进而抑制ZnO生成,镀层腐蚀产物主要是致密的Zn5(OH)8Cl2·H2O,可形成物理屏障,并作为电子绝缘体阻止电化学腐蚀反应的进一步进行。