30CrMnSiNi2A管材补焊件疲劳失效行为模拟*

2024-04-01唐婷婷王森淼马宏伟

唐婷婷,李 毅,张 敏,王森淼,马宏伟,易 朗

(西安理工大学 材料科学与工程学院,西安 710048)

0 前 言

30CrMnSiNi2A 钢是在30CrMnSiA 钢的基础上提高了锰和铬的含量,并添加了1.40%~1.80%的Ni,从而显著提高了其淬透性、韧性和回火稳定性。经热处理后,可获得高强度、高塑性和韧性、良好的抗疲劳性和断裂韧性、低疲劳裂纹膨胀率,常被用作飞机起落架等重要应力结构[1-2]。该钢具有较高的淬透性、切削加工性和较好的焊接性,但对缺口和氢脆比较敏感。在弯曲、拉伸、扭转等载荷的复合作用下,该钢制作的零件在使用过程中容易失效,带来飞行安全隐患[3-5]。飞机起落架上大多数结构件在使用过程中均承受着疲劳载荷的作用,而焊接是飞机结构中常用的连接方式之一,焊接结构中70 %以上的事故是由焊接接头的疲劳断裂引起的。因此,研究焊接结构件的疲劳性能具有重要意义。为了提高焊接结构部件的力学性能,减少损失,通常采用补焊的方法进行修复[6-8]。补焊的成本较低,并且可以保证焊接结构的完整性[9-10],而补焊后结构力学性能的变化及其能否满足结构的性能要求是必须要研究和解决的问题。

飞机起落架在实际工作中受到来自地面、机身等各个方向的交变载荷作用,很容易发生疲劳断裂,这将严重影响飞机结构件的使用寿命,对飞机的安全性有着很大的影响[11]。而传统的疲劳试验仅可进行取样检测,难以全面反映复杂形状零部件整体的疲劳失效行为,且试验周期较长,花费较大。30CrMnSiNi2A 为中碳调制钢,一般需要进行焊后热处理,通过焊后去应力退火的方式能够较大程度地使焊后残余应力分布均匀化[12-13]。因此,本研究通过对30CrMnSini2A 管材焊接件的计算模型进行简化,以补焊后补焊热影响区力学性能变化为侧重点,对其原始焊接接头以及补焊接头分别进行了疲劳寿命及疲劳损伤情况的数值模拟计算,研究了补焊次数对30CrMnSiNi2A 管材焊接接头疲劳性能的影响,探究了30CrMnSiNi2A 管材焊接接头的疲劳失效行为规律,为后续30CrMnSiNi2A飞机起落架补焊修复提供参考。

1 疲劳分析方法及理论

1.1 疲劳分析方法

目前常用的疲劳寿命分析方法主要有名义应力法、局部应力应变法和应力场强法。三种分析方法类似,但是各有优缺点,而且应用场合也不同,本研究使用名义应力法进行疲劳性能分析。名义应力疲劳寿命分析法是最早形成的一种进行抗疲劳设计的方法,其分析的基础为材料的S-N曲线,针对试件疲劳危险处的名义应力以及应力集中系数,应用相关的疲劳累积损伤理论对其进行疲劳寿命估算。名义应力寿命法的分析步骤[14]为:①确定机械结构中的疲劳危险部位;②对此部位进行应力分析,求出名义应力和集中系数Kt;③由机械结构载荷进行名义应力谱分析;④根据机械结构的疲劳损伤积累理论(本研究基于Miner 线性损伤理论)以及已获得的材料S-N曲线,求出此部件危险部位的疲劳寿命。

1.2 Miner线性损伤理论

当机械产品或材料受到交变载荷而发生疲劳破坏时,认为是产品结构或材料受到疲劳累积损伤的结果,在机械产品或材料疲劳计算时采用Miner-Palmgren 疲劳累积损伤理论来预估产品的疲劳寿命,该理论假定在机械产品每经历一次载荷历程时都会消耗一定量的疲劳寿命分量,消耗的疲劳寿命与机械产品或材料所吸收的能量(损伤量)成正比,机械产品或材料在发生疲劳破坏时所吸收的总能量(总损伤量)是一个常量,且发生疲劳损伤情况与载荷加载次序无关[15]。因此,归纳出线性疲劳累积损伤关系式为

或

式中:bi——损伤分量或每次消耗的寿命分量;

B——总损伤量;

ni——应力级为si载荷下工作循环次数;

Ni——应力级为si载荷下发生疲劳破坏时工作循环次数;

Mi——吸收的能量(损伤量);

M——发生疲劳破坏时所吸收的总能量(总损伤量)。

将公式(2)代入公式(1)中可得

公式(3)为Miner-Palmgren 理论表达式,大量试验结果表明,机械产品或材料在发生疲劳破坏时的损伤累积B平均值接近于1,Miner-Palmgren 理论成功之处就在于此,虽然Miner-Palmgren理论有一定局限性,但在工程上仍被广泛使用,原因在于它比较简洁,其他方法则需要通过大量试验来拟合修正参数,且精度不一定高于Miner-Palmgren理论。

1.3 Ansys nCode Design Life模块简介

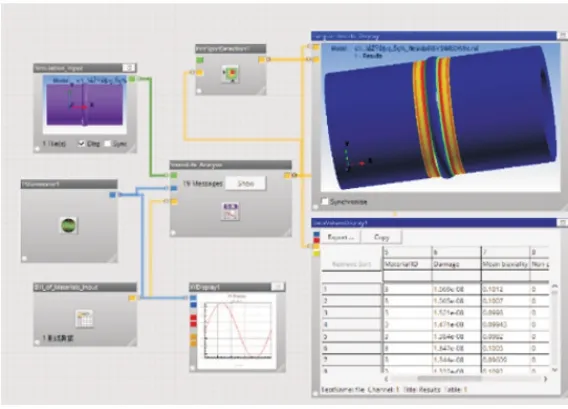

本研究使用Ansys软件中的nCode Design Life疲劳仿真分析模块进行疲劳寿命分析。Ansys nCode Design Life 是英国恩科(nCode)公司研发的新一代疲劳分析程序,是一个基于有限元的、面向过程的疲劳分析包,主要用于识别危险点位置并计算疲劳寿命。该软件具有非常全面的疲劳分析能力,几乎可以模拟所有类型的疲劳问题,例如应力疲劳、应变疲劳、多轴疲劳、焊缝和点焊疲劳、高温疲劳等,可广泛应用于机械、船舶、汽车、航空航天、医疗器械等领域。Ansys nCode Design Life 在产品设计过程中的应用,能够预先进行耐久性估计,从而避免由于不恰当的设计和加工而导致的重大经济损失,其计算步骤如图1所示。

图1 Ansys nCode Design Life疲劳分析步骤

2 有限元计算模型的建立

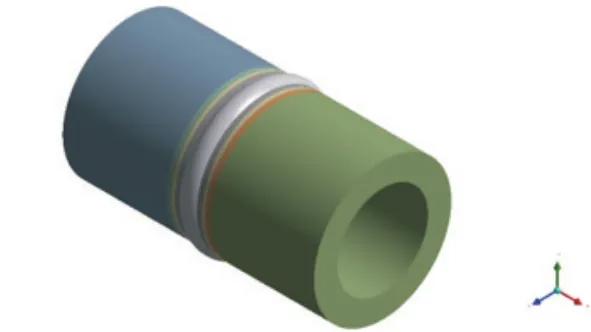

基于焊接接头的形状尺寸,在Ansys Workbench软件自带的SC模块建立实体模型。根据实际焊接接头的焊缝尺寸确定有限元模型中的焊缝尺寸,计算时综合体视显微镜、金相显微镜和扫描电镜的测定结果,由于焊缝形状不规则,所以测定的尺寸存在一定的误差。焊缝尺寸如图2 所示,建立的30CrMnSiNi2A 管材对接接头的有限元模型如图3所示(此次计算均不考虑焊缝中存在的裂纹、气孔、夹杂等)。

图2 焊接接头及尺寸示意图

图3 30CrMnSiNi2A管材对接接头有限元模型

由图2可知,此次焊接接头的区域总共分为5 个部分,即补焊焊缝、补焊热影响区、原始焊缝、原始焊缝热影响区和母材区域。微观组织是影响焊接接头性能的决定性因素,因此考虑焊缝及热影响区随补焊次数的的微观组织演变,以研究补焊次数对管材疲劳性能的影响规律。基于已有补焊试验成果,原始焊缝打底焊层组织主要为板条马氏体+铁素体。补焊过程中,焊接热输入的增加直接导致其室温组织粗大。随着补焊次数的增加,晶粒逐渐粗化且组织演变为以马氏体为主,同时,铁素体逐渐减少,降低了焊接接头的力学性能,从而对接头的疲劳性能产生不利影响。所有试样均在补焊区发生断裂,补焊区已成为整个试样的薄弱区域[16-17]。由于本次补焊材料始终不变,并且焊接热输入只会对热影响区的材料性能产生影响,因此在本次材料性能参数设定中,只需要对补焊热影响区进行改变即可,其余材料参数均不改变[18]。

随后,根据结构的不同分别对焊缝、母材和热影响区进行网格划分,母材与焊缝选用六面体网格划分,划分精度为3 mm;热影响区选用四面体网格,精度选用2 mm。网格划分结果如图4 所示,共生成217 016 个节点、95 250 个单元。

图4 有限元网格划分结果

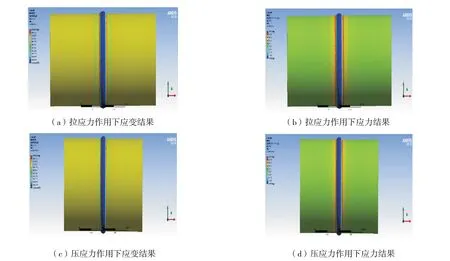

此次疲劳计算的载荷为拉应力与压应力交变载荷,疲劳失效的位置往往都是应力应变集中处,所以对焊件的拉应力与压应力分别进行了分析,其静力学分析示意图如图5所示,根据飞机起落架实际载荷情况,设置施加的载荷大小为1×106N。

图5 静力学分析示意图

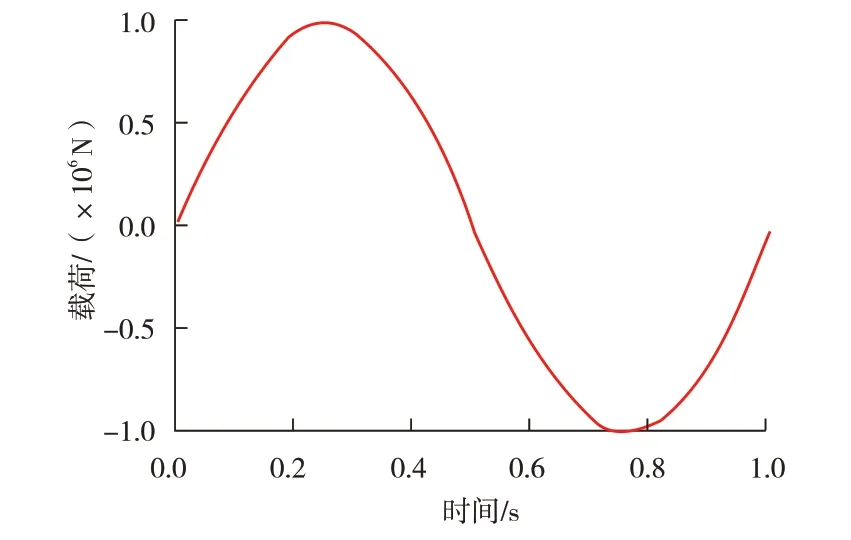

将结构件的应力、应变计算结果耦合到疲劳分析软件ANSYS nCodeDesignLife 中,然后利用软件中自带的施加载荷模块对模型施加正弦交变载荷,载荷谱如图6 所示,载荷大小1×106N,载荷频率为1 Hz;最后读入材料的S-N曲线,从而实现对焊接件疲劳受损的计算,软件计算界面如图7所示。

图6 施加疲劳载荷谱

图7 疲劳计算界面

3 有限元计算结果分析

3.1 静力学计算结果

图8为拉力与压力交变载荷下焊件的应力应变分布图,由计算结果可知,当焊件受到的轴向力为1×106N(应力为367 MPa)时,补焊焊缝的热影响区处与补焊焊缝的焊趾处均发生了较为明显的应力与应变集中,其受到的应力值为477 MPa左右,产生的应变值为0.002 2 mm左右。

图8 拉力与压力交变载荷下焊件的应力应变分布图

3.2 疲劳分析方法可靠性验证

为了验证此疲劳计算方法的可行性,建立了30CrMnSiNi2A 管材母材的标准疲劳试样有限元模型并计算其疲劳性能,结果如图9所示。

图9 疲劳试样计算结果

由图9可知,疲劳受损位置为整体疲劳试样的中间部分,与实际疲劳试验结果一致。模拟计算结果显示,当材料受到最大应力分别为1 411 MPa、1 346 MPa、1 291 MPa、1 261 MPa、1 196 MPa时,对应材料的疲劳寿命分别为24 460次、43 610次、61 820次、75 080次、148 500次。

图10 所示为模拟结果与试验结果的对比,可以发现两者吻合度较高,证明此焊接件疲劳计算方法具有较好的的可靠性。

图10 试验结果与模拟结果对比

3.3 疲劳损伤结果分析

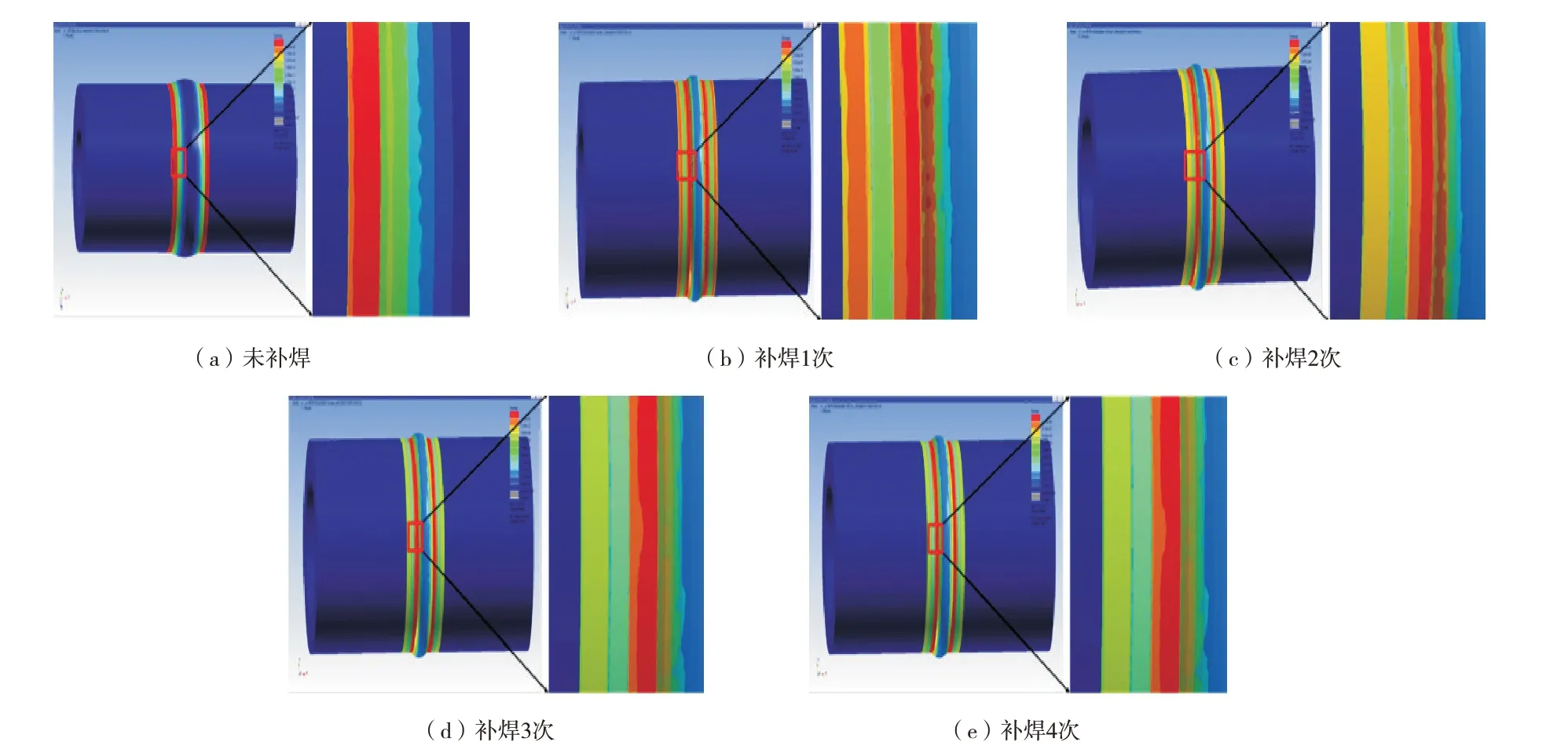

图11为未补焊、补焊1次、补焊2次、补焊3 次、补焊4 次下的焊接接头的疲劳损伤计算结果。从损伤图中可以看出,在相同正弦波应力加载下,整个焊件补焊焊缝热影响区(未补焊为原始焊缝热影响区)以及焊趾为损伤最严重的地方,这也正是静力学分析中应力与应变集中的地方。

图11 未补焊及补焊后焊接接头疲劳损伤计算结果

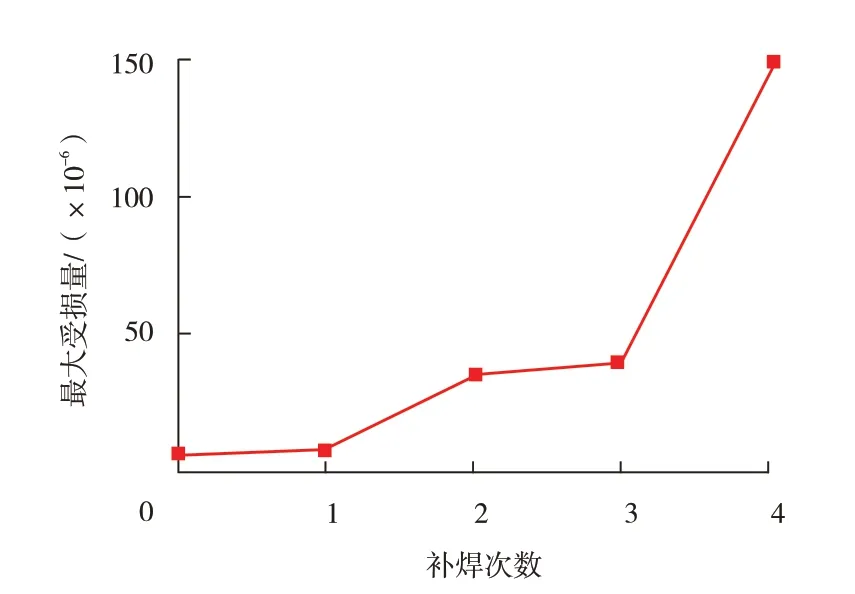

计算结果显示,在受到一次正弦波加载后,未补焊接头的最大受损量为6.773×10-6(受损量达到1 以后发生失效),受损位置为原始焊缝热影响区;在经历1次补焊之后,焊件的最大受损量为9.149×10-6,受损位置为补焊焊缝的焊趾部位;经过2 次补焊后,焊接件最大受损量为36.9×10-6,受损位置为补焊热影响区;3 次补焊焊接件的最大受损量为40.56×10-6,受损位置在补焊热影响区;4 次补焊焊接件的最大受损量为151.1×10-6,受损位置在补焊热影响区。图12 所示为最大疲劳受损量与补焊次数的关系,可以看出在相同应力加载下,随着补焊次数的增加,焊件的受损程度逐渐变得严重。对补焊件而言,只有补焊1 次焊件的最初受损位置发生在焊趾处,补焊2~4次后焊件的最初受损位置均位于补焊热影响区。

图12 补焊次数与最大受损量的关系

3.4 疲劳寿命结果分析

为进一步研究补焊对焊接件疲劳寿命的影响,计算了不同补焊次数下焊接接头的疲劳寿命,结果如图13所示。图14 所示为补焊次数与循环次数的关系,由图14 可知,随着补焊次数的增加,疲劳寿命循环次数逐渐减少。

图13 未补焊及补焊后接头疲劳寿命计算结果

图14 补焊次数与循环次数的关系

结合图14,由图13(a)可见,未补焊接头热影响区疲劳寿命最短,焊趾处次之。且焊趾、焊缝中心和母材加载的循环次数均超过107次,因此可以看作不会发生疲劳。根据计算结果,未补焊焊缝的热影响区受到约507 MPa 的最大应力,并在进行了约1 476 000 次循环后开始出现失效区域。由图13(b)可见,补焊1 次的焊缝热影响区疲劳寿命最短,其次为补焊焊缝焊趾处与原始焊缝热影响区。原始焊缝、焊缝中部和母材的加载次数均超过107次,因此可以看作不会发生疲劳。根据计算结果显示,补焊一次焊件在进行约1 093 000 次循环后,在焊趾处开始出现失效区域,受到了约325 MPa 的最大应力。由图13(c)可见,补焊2 次焊缝的热影响区处的疲劳寿命最短,其次为补焊焊缝的焊趾处。原始焊缝热影响区、原始焊缝、焊缝中部和母材的加载循环次数均超过107次,因此可以看作不会发生疲劳。计算结果显示,补焊2次的焊件在经历约271 000 次应力循环后,补焊热影响区开始出现失效区域,受到约514 MPa 的最大应力。

由图13(d)可见,补焊3 次焊缝的热影响区处的疲劳寿命最短。原始焊缝热影响区、原始焊缝、焊缝中部和母材的加载循环次数均超过107次,因此可以看作不会发生疲劳。计算结果显示,补焊3次的焊件在经历约24 660次应力循环后开始在补焊热影响区出现失效区域,受到了约514 MPa 的最大应力。由图13 (e)可见,补焊4 次焊缝的热影响区处疲劳寿命最短,其次为补焊焊缝的焊趾处。原始焊缝热影响区、原始焊缝、焊缝中部和母材的加载循环次数均超过107次,因此可以看作不会发生疲劳。由计算结果显示,补焊4 次的焊件在经历6 617 次左右应力循环后开始在补焊热影响区出现失效区域,受到了约512 MPa 左右的最大应力。

4 结 论

(1)通过建立30CrMnSiNi2A 管材的疲劳试样模型,对其疲劳损伤及高周疲劳性能进行了计算,计算结果与试验结果吻合良好,表明所建模型及计算方法具有较高的可靠性。

(2)通过建立30CrMnSiNi2A 管材原始焊接件及补焊1~4次试件的模型,对其疲劳损伤位置进行模拟计算,结果表明,补焊1次焊件疲劳失效起始位置位于焊趾处,其余焊件疲劳失效起始位置均位于补焊热影响区,原因是此处容易产生应力、应变集中。

(3)通过建立30CrMnSiNi2A 管材原始焊接件及补焊1~4次试件的模型,对其高周疲劳寿命进行了模拟计算,结果表明,随着补焊次数增加,补焊热影响区的力学性能下降,疲劳寿命逐渐降低。