氧化物陶瓷颗粒对铜基熔覆层组织演变及性能的影响*

2024-04-01周文坤刁健帅张志强王森淼

周文坤,刁健帅,张 敏,张志强,毛 威,王森淼

(西安理工大学 材料科学与工程学院,西安 710048)

0 前 言

铜/钢复合结构件兼备了钢良好的力学性能以及铜良好的润滑性、导热性、耐腐蚀性能等特点,但在长期交变载荷作用下,钢表面的铜发生脱落、磨损,从而导致零件的失效[1-3],需要改善钢表面铜基熔覆层的硬度以及耐磨性能。目前铜/钢复合结构件已被广泛应用于轴承/轴套、蜗轮蜗杆、成型模具[4-7]等摩擦部件。

近些年来,国内外研究人员通过改善连接工艺、调整材料等方式来解决铜基熔覆层的力学性能。Lyu 等[8]采用TIG 方法在碳钢上熔覆了S201 铜合金,通过加大氩气流量以及在基板下通冷却水以减小焊接热循环从而减小Fe向铜侧的扩散,试验发现预热焊丝可以提高铜熔覆层的铺展性,使得应力释放,另外,焊接电流在一定范围内增加会使得铜熔覆层硬度提高;Li 等[9]利用激光熔覆的方式在钢板上制备了表面无气孔、裂纹的铜基熔覆层,试验得出铁元素扩散到铜侧并进入铜立方晶粒中形成了固溶强化,使得熔覆层硬度高于整个试样,激光熔覆的热源半径小,试验得到的细晶区、过渡区宽度较窄,激光功率对显微组织影响显著,增加激光功率可促进Fe向铜侧的扩散,这与文献[8]得到的热源作用规律基本相同;Konopka 等[10]利用传统压制烧结的方法将Fe 粉与Al2O3混合制备Fe 基复合材料,发现单一添加Al2O3会在晶界处生成淬硬相FeAl2O4从而降低材料的断裂韧性,但该方法制备的熔覆层与基体的结合性能较低;Jin等[11]将研制的C-Al2O3-Cu 复合粉末用激光制备了铜基熔覆层,熔覆层表面无裂纹气孔等缺陷,测得熔覆层抗拉强度为铜基板的1.7 倍,这是由于在界面底部的Al2O3,加入C、Al2O3等为了提高试样的力学性能以及抑制Cu 的氧化,但Al2O3的加入使得断裂方式为微孔聚集型断裂,增加了熔覆层硬度的同时也提高了脆性; Yan[12]等为了提高铜熔覆层的耐磨性利用激光熔覆技术制备了(Ti、W)C 增强Ni-30Cu 的铜基复合材料,所制备的熔覆层主要为增强相和固溶相,硬度可达到铜基体的9倍,摩擦磨损性能有很大提高; Zhao 等[13]利用钎焊在AlN-170陶瓷表面成功制备了铜基涂层,在铜基熔覆层中加入了大量的Ti 粉,在一定程度上促进了元素在基底表面的扩散效应,使得扩散元素进入Cu 晶粒中形成固溶强化。激光、电子束等热源半径小,能减小铜/钢异种材料焊接时导热性差异大的问题。

大部分研究人员都选择了热源半径小的高成本制备方法,本试验采用应用范围广、成本低的手工TIG 方法进行焊接,然而该方法在制备铜基熔覆层来改善基体材料时会产生大量裂纹[14],所以需要加入其他元素来提高铜合金的流动性以释放应力,同时提高铜基熔覆层的耐磨性及界面的结合性能。

1 试验材料及方法

1.1 试验材料

为了提高钢基体表面的铜基熔覆层以及铜基熔覆层的力学性能,在药芯焊丝中加入一定量的Al2O3陶瓷粉末,Al2O3陶瓷的加入使得熔融金属的流动性增加,缓解由于铜/钢焊接时产生的热裂纹,其次TIG 焊的热源半径大、热源作用时间较长,Al2O3陶瓷会分解从而在熔覆金属中引入铝元素。

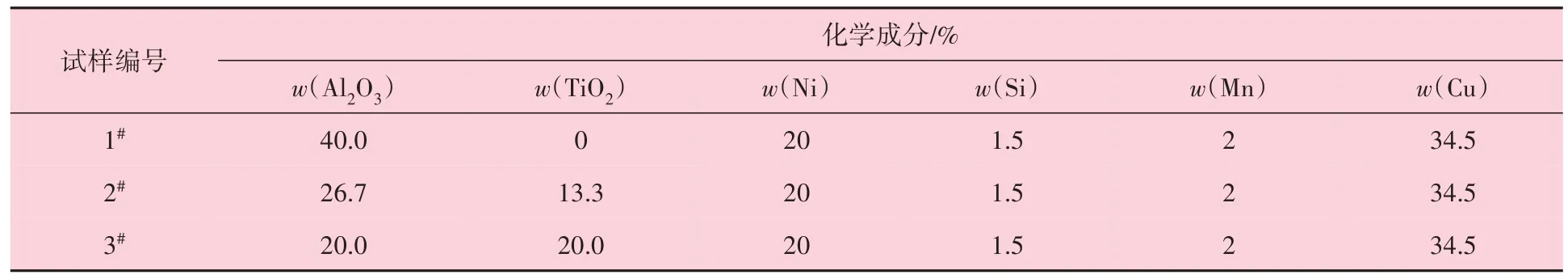

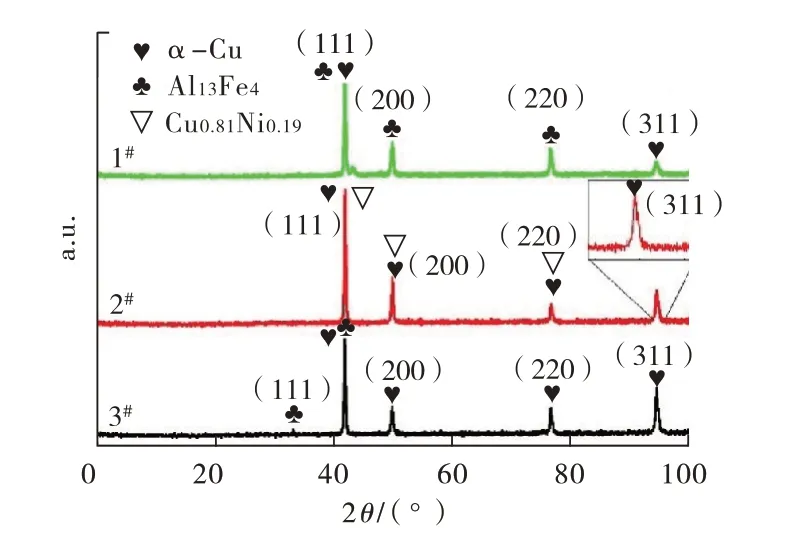

文献[15-17]研究发现,TiO2可抑制粗大树枝状脆性硬质相,产生细化晶粒的作用。本试验采用药芯焊丝拉拔机制备了三种不同比例的TiO2-Al2O3的铜基药芯焊丝作为熔覆材料,基体采用Q345钢板(100 mm×50 mm×10 mm),基体化学成分见表1。药芯焊丝外皮选用 T2 纯铜带,3 组药芯焊丝成分见表2,焊丝的直径为1.6 mm。

表1 基体Q345钢板化学成分 %

表2 三组药芯焊丝化学成分

1.2 试验方法

本试验采用手工TIG 焊进行熔覆,电弧熔覆焊如图1 所示,试验前用机械打磨的方式去除氧化皮和其他杂质,焊接参数见表3。采用直流正接的方式完成熔覆过程,考虑到稀释率的影响,在钢基体上熔覆3 层铜基合金,层间温度控制在120 ℃,熔覆完成后待试样冷却至室温用角磨机除去表面熔渣以及氧化皮至露出金属光泽,再用线切割设备将试样切割;其次进行金相制样,随后使用FeCl3∶HNO3=1 g∶10 mL 溶液腐蚀试样表面待表面变色。采用Olmpus 金相显微镜观察组织形貌,使用 VEGA3 XMU 型扫描电镜对试样的组织形貌进行表征分析,并通过能谱检测确定元素成分;再利用7000S型 X射线衍射仪来鉴别三种熔覆层的物相类别;采用Wilson 432SVD显微硬度仪沿基体至熔覆层进行硬度测试,加载时间10 s,载荷100 g;最后利用HT-1000 摩擦磨损试验机测试熔覆层摩擦磨损性能,设定转速为350 r/min,待测试样在5 N 载荷下摩擦30 min,利用电子天平(精度为0.1 mg)测量熔覆层磨损量。

图1 电弧熔覆示意图

表3 手工TIG焊接参数

2 试验结果分析

2.1 顶部显微组织分析

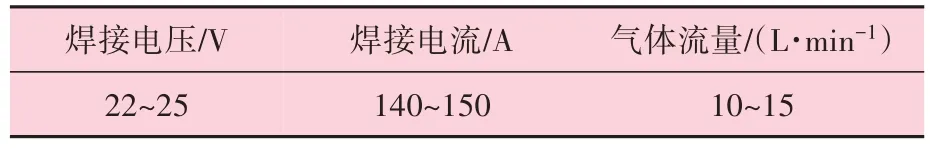

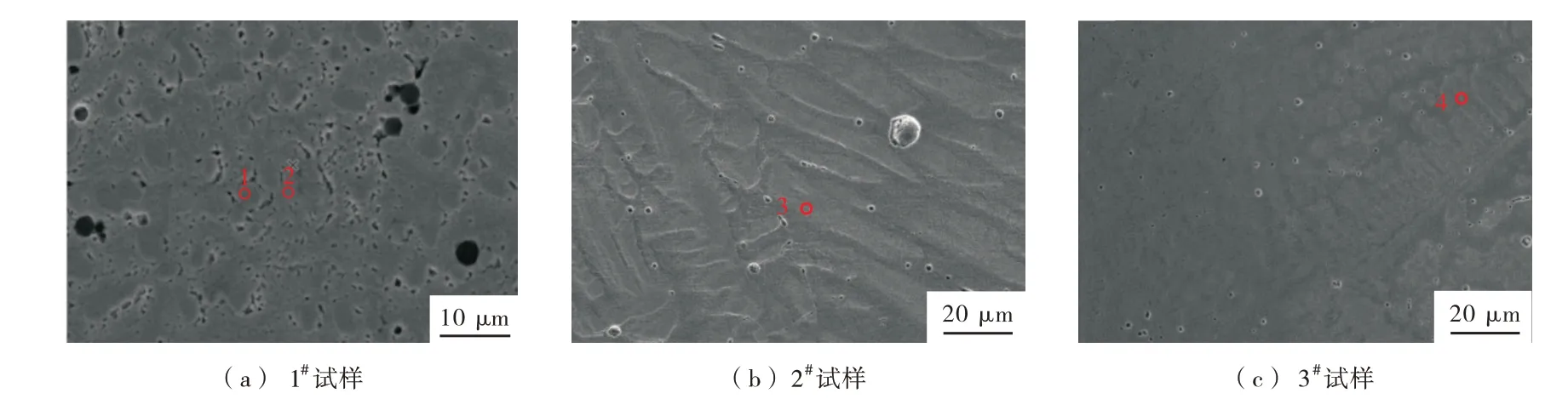

铜基熔覆层顶部显微组织如图2 所示,1#熔覆层顶部存在大量由于扩散而形成的粗大的树枝状富铁相(图2(a)),而随着TiO2的加入,树枝状的富铁相逐渐变小,晶粒大小也逐渐均匀;TiO2的增加,促进了Cu 原子的形核,细化了顶部的晶粒,使得粗大的树枝晶数量减少,等轴晶数量增加。对比图2 中加入不同成分Al2O3/TiO2(A/T)所制备的铜基熔覆层顶部显微组织,发现随着A/T 比例的降低,铜侧Fe 和Cu 的分布更加均匀,合金液在熔池中的黏度降低,熔覆金属的流动性提高,同时TiO2起着稳弧的作用[18],从而影响了熔覆层的形核与晶粒长大过程。

图2 铜基熔覆层顶部显微组织

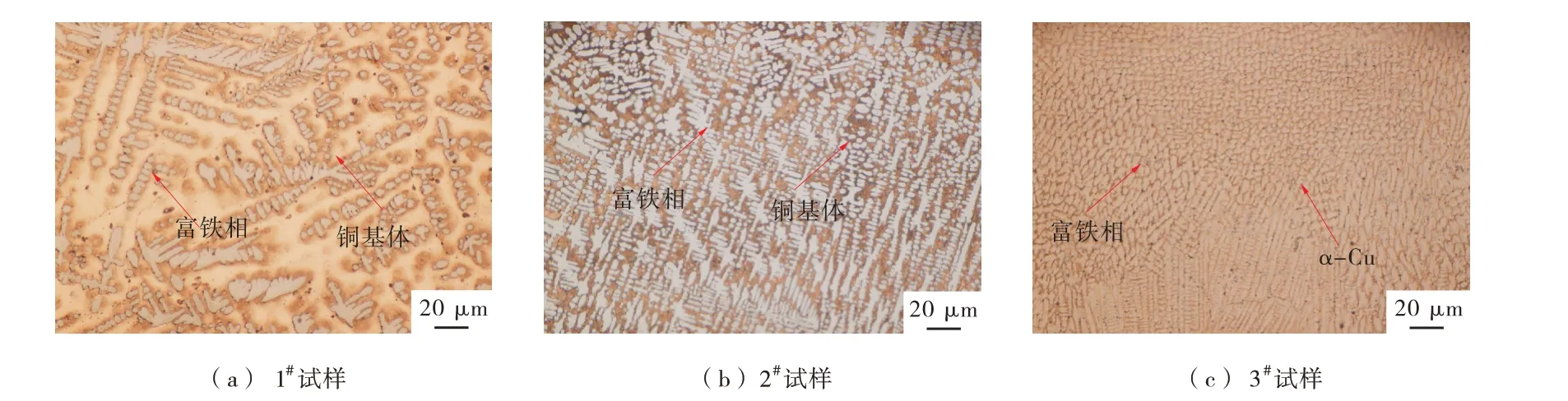

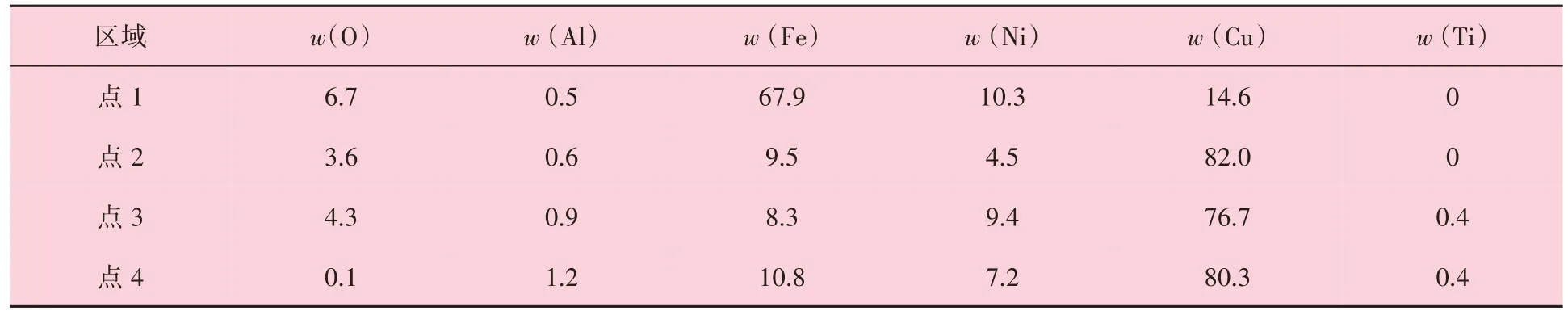

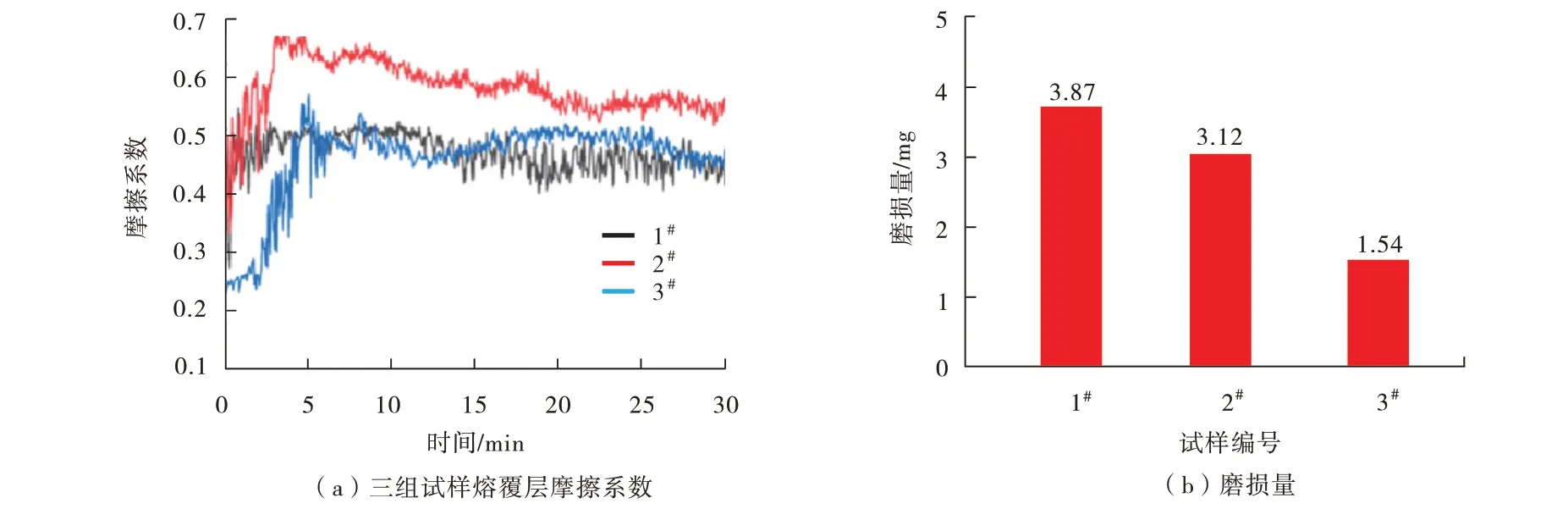

图3 为3 种不同成分的铜基熔覆层顶部物相结果,XRD 结果表明,基体主要为富Cu 相以及α-Cu。图4 和表4 分别为3 种熔覆层顶部显微组织和EDS 分析结果。结合表4 及图2 和图4 可以发现,在1#试样熔覆层中存在富铁相,基体主要为α-Cu 相,而加入TiO2后,基体中未出现富铁相。结合EDS能谱分析,3#试样熔覆层中出现了Al13Fe4,这说明随着TiO2的加入,Al2O3分解出更多的Al 与Fe 原子结合成这种金属间化合物,这种新相的生成有利于提高铜基熔覆层的硬度,同时有利于提高界面的结合强度。另外,在XRD结果中未发现加入的两种陶瓷相,这是由于这两种陶瓷相的密度远小于Cu 使得其浮于表面,一部分成为熔渣,其次由于铜与Al2O3的润湿角较大,Al2O3不能被铜液所吞噬,而少量的Al2O3不能被X射线衍射检测到。同时在三种熔覆层均未发现Fe 和Al2O3会生成的脆性相FeAlO4[19-20]。另外,XRD试验结果表明,改变铜合金中A/T陶瓷的占比,使得熔覆层中的残余应力发生变化,随着A/T 的降低,熔池中液态铜合金的流动性提高。表5为三组熔覆层及Cu的不同晶面指数的衍射角,从图3 可以得出2#试样中α-Cu(200)的峰先向右偏移,同时峰面积逐渐增加,表明2#试样中α-Cu 的相含量逐渐升高;另外在2#试样中出现铜/镍固溶体整体向右偏移,表明TiO2的加入促进了其形成Cu/Ni 固溶体,促进其形成固溶强化。

图3 3种熔覆层XRD结果

图4 3组试样熔覆层顶部显微组织

表4 3种熔覆层顶部EDS分析结果 %

表5 3组熔覆层及Cu的不同晶面指数衍射角

2.2 界面显微组织分析

图5 分别为1#~3#试样所制得的铜基熔覆层与Q345 基体的界面显微组织。由图5 可以看出,界面处结合良好,由于铜的熔点低于钢,铜比钢先变为液态,同时由于铜的密度更大,使得铜液迅速补充并凝固使得界面出现下凹形貌,容易在界面处出现液化裂纹。焊丝中Ni 的加入,易在界面附近形成Cu/Ni、Fe/Ni 固溶体,能显著降低由于铜/钢热物理性能差异大所引起的渗透裂纹。从图5 和图2 可以看出,铜基熔覆层显微组织从下到上为很少量的平面晶,随着与熔合线的距离增大,温度梯度G减小同时靠近空气的区域凝固速度增大,G/R变小,出现大量的树枝晶和等轴晶,最终熔覆层顶部主要为等轴晶。

图6 为3 种熔覆层与基体间的显微组织图及元素扩散结果,随着A/T 比例的降低,扩散到铜侧富铁相枝晶尺寸逐渐减小,同时在铜侧出现了更多的球状及岛状的富铁相,这表明加入的TiO2促进了合金液的流动性,同时降低了由于成分不均匀所引起的成分过冷;3种铜/钢界面的线扫描结果表明,在界面处发生Cu、Fe 的元素骤变,在铜侧均匀分布着富铁相以及富铜相;另外,随着A/T比例的降低,Fe向铜侧的扩散程度逐渐减小,而Cu 则与其相反,这表明加入了TiO2能显著抑制钢侧的铁元素向铜侧扩散,可减弱对于母材的稀释程度,同时在界面处形成梯度过渡,提高了界面的结合强度。

2.3 显微硬度分析

图7 为3 种不同成分的铜基熔覆层的显微硬度结果,由左到右依次为熔覆层顶部、熔合线以及基体,3 种熔覆层中1#试样在熔合线处的硬度值最高,造成这一现象的原因是1#熔覆层的Fe 元素扩散最多,形成以富铜相和富铁相交错分布的基体;随着A/T 比的降低,熔合线峰值硬度逐渐降低,这一结果表明加入的TiO2抑制了富铁相的生成,使得界面处硬度呈梯度变化,提高了界面的结合强度;分析3种熔覆层顶部硬度值可以发现,随着A/T 比的增加,顶部显微硬度值由78HV0.2增加到100HV0.2,这是由于高温熔池中Al2O3分解的Al 元素均匀的分布在基体之中,Al 进入Cu 晶胞中形成了固溶体,从TiO2中分解出来的Ti 由于其半径大不能形成固溶体,而TiO2作为晶粒细化剂,促进了Cu 晶粒的形核。结合图2 中顶部区域的显微组织图可以发现,TiO2的加入有效地降低了顶部熔覆层中的粗大的树枝晶的数量,细化了顶部熔覆层中的晶粒尺寸。

2.4 摩擦磨损性能分析

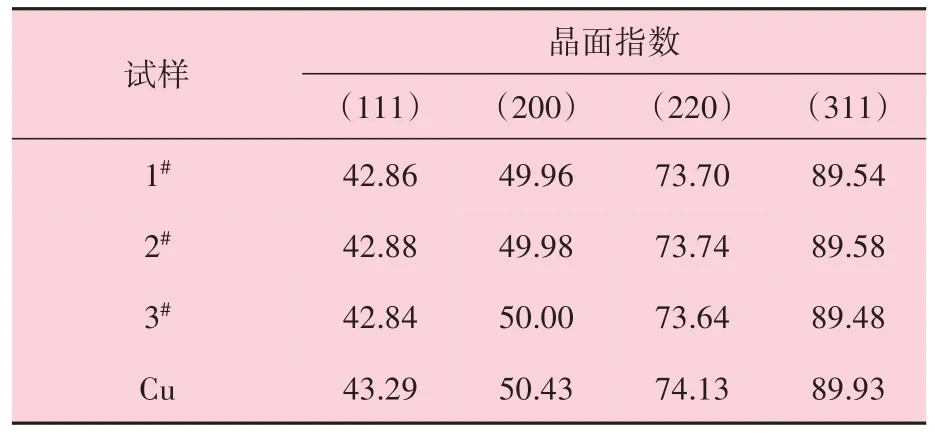

图8 为3 种熔覆层的摩擦磨损试验结果,可以看出,3 组铜基熔覆层的耐磨性较为优良,这是由于加入Al2O3/TiO2影响了熔池中合金液的流动性以及抑制钢侧铁的扩散情况来共同影响的,同时TiO2的加入起到了细化顶部熔覆层晶粒的目的;而熔覆层的磨损量随着Al2O3/TiO2的下降逐渐降低,这是由于氧化铝作为硬质颗粒相,能减少犁削过程中存在的剥落碎片等,TiO2的增加进一步促进了氧化铝颗粒的均匀分布,提高其整体的耐磨性能。表6 为3 种熔覆层的平均摩擦系数,其中1#试样熔覆层的摩擦系数最低,2#试样最高,由于熔覆层顶部不存在硬质颗粒,所以仅会产生黏着磨损,高的摩擦系数反映了2#试样熔覆层在滑动摩擦过程中产生较多的犁沟效应,这表明2#试样熔覆层顶部区域的组织不均匀,同时硬度较低,在平稳阶段硬质合金嵌入了铜熔覆层中,而细化晶粒增加了其塑性从而更容易产生犁沟效应,使得摩擦系数升高;1#试样熔覆层顶部的富铁相分散较远,同时晶粒粗大,塑性变形能力差,产生的犁沟效应较少;而3#试样熔覆层虽然晶粒细小,塑性较好,但其硬度也较其他试样熔覆层高,所以也降低了犁沟效应的产生。

图8 摩擦磨损试验结果

表6 三组试样熔覆层平均摩擦系数

3 结 论

(1)利用电弧熔覆技术将Cu 基药芯焊丝熔覆于低碳钢上,对熔覆在低碳钢上的铜基合金进行改性。随着药芯焊丝中Al2O3/TiO2比值的降低,其所受的残余应力显著的降低,Cu(311)逐渐转变为Cu(200)峰,在3#试样熔覆层顶部出现了Al13Fe4金属间化合物,提高熔覆层的表面性能。

(2)随着Al2O3/TiO2比值的降低,合金液的流动性也有所提高,并释放出残余应力,同时促进了铜基熔覆层顶部的晶粒细化;另外,随着TiO2的增加,向铜侧扩散的铁数量逐渐减少,同时界面的树枝晶也产生了明显细化。

(3)随着Al2O3/TiO2比值的降低,3 种熔覆层界面处硬度过渡平缓,同时熔覆层顶部的硬度随着TiO2的增加逐渐升高。随着TiO2的增加,磨损量也逐渐降低,但明显细化晶粒的3#试样熔覆层摩擦系数保持稳定,有较少的犁沟效应。