城市轨道交通参数可调覆盖式轨道吸尘装置研究

2024-03-27吴文海毛定邦

赵 旺 吴文海 毛定邦 李 斌

(1.北京市地铁运营有限公司线路分公司, 100082, 北京; 2.西南交通大学机械工程学院, 611700, 成都)

在城市轨道交通长期运营过程中,钢轨打磨作业是不可或缺的轨道维护保养工作[1]。钢轨打磨产生的磨屑粉尘主要为铁屑,还有少量的砂轮磨料颗粒。目前,钢轨打磨车有自身携带磨屑收集装置与不带磨屑收集装置两种。由于打磨产生铁屑速度快,且铁屑相对体积质量较大,自身携带磨屑收集装置的打磨车收集铁屑的效率在实际应用中并不高,大部分铁屑粉尘还是散落在钢轨道床上,特别是轮盘式的横向打磨车[2]。这些铁屑粉尘在列车运行中出现二次扬尘,严重危害列车和轨道电气化信号设备的运行,影响行车安全,并对隧道内的作业人员和列车上乘客的身体健康产生危害[3]。因此,城市轨道交通隧道内轨道道床上的铁屑粉尘的清除作业显得尤为重要。

目前轨道道床上的铁屑粉尘基本上还是靠人工清除[4],在实际应用中还没有成熟、实用、有效的机械化作业设备,现有的吸尘装置工作效率普遍不高,磨屑未被有效收集。文献[5]利用旋风除尘器设计磨粉收集装置,采用高负压运输磨屑粉尘,经过旋风除尘器和滤筒除尘器的联合作用,将磨屑收集到集成室中。该装置集尘效率较高,但只能吸除两条钢轨上的磨屑,无法清除道床底面等区域的磨屑粉尘。文献[6]设计的GMC96B型钢轨打磨列车的集尘装置长度超过5 m,占用了车厢内的大部分空间,降低了整个打磨列车的空间利用率,间接影响了打磨车的工作效率。文献[7]设计的集尘装置将铁屑收集、存储及排放等功能集于一体,利用文丘里效应,参考气力输送中的负压收集和正压输送原理,实现铁屑的收集和输送任务,但其对较小的沙尘吸收效果欠佳。

吸尘口作为吸尘装置的主要部件,决定了吸尘装置的吸尘率与吸尘效果。文献[8]提出一种带吸嘴的内腔主体形状呈Y型结构的设计方法,该改进方法与原始吸尘口相比,在一定程度上提高了吸尘效率。文献[9]采用Fluent软件对吸尘口进行分析,改进了吸尘口内的流场分布,提高了吸尘效率,且成功防止了因气流外泄而造成的二次污染;但其覆盖面较少,容易导致磨屑遗留在轨道道床上。

针对以上问题,本文设计了一种应用于城市轨道交通的参数可调覆盖式轨道吸尘装置(以下简称“轨道吸尘装置”)。该装置主要包括离心风机、滤芯、集尘箱、螺旋输送、吸口小车及扫盘组件。对轨道吸尘装置进行深入分析以及合理优化设计,将吸尘口分为三段式,即钢轨两侧各1个吸口,道床中间1个吸口,整个吸口覆盖道床中心两侧宽度约2.2 m,从而达到更加全面的吸尘效果。该装置可高效吸收钢轨打磨铁屑、粒径5 mm的砂石、粒径1 mm的沙尘,实现高效吸尘。通过仿真和试验的方法验证了该装置的吸尘效果。

1 钢轨打磨铁屑和道床结构分析

1.1 钢轨打磨铁屑

钢轨打磨主要通过打磨列车砂轮磨削的方式进行,磨屑在打磨过程中向四面飞溅,从而难以进行尘屑收集,若不及时收集,则容易导致列车上传感器件损坏、设备短路等,进而影响行车安全。钢轨打磨产生的铁屑粉尘如图1所示。

图1 钢轨打磨产生的铁屑粉尘

钢轨打磨产生的铁屑粉尘特性如下:

1) 铁屑粉尘微粒大小约0.1~656.0 μm,且大部分在10.0~100.0 μm范围内。

2) 打磨时铁屑火花温度可达580 ℃,部分铁屑会因高温冷却粘连在钢轨或道床上,难以去除。

3) 铁屑主要分布在道床中心两侧约2 m的宽度区域内。

1.2 道床结构

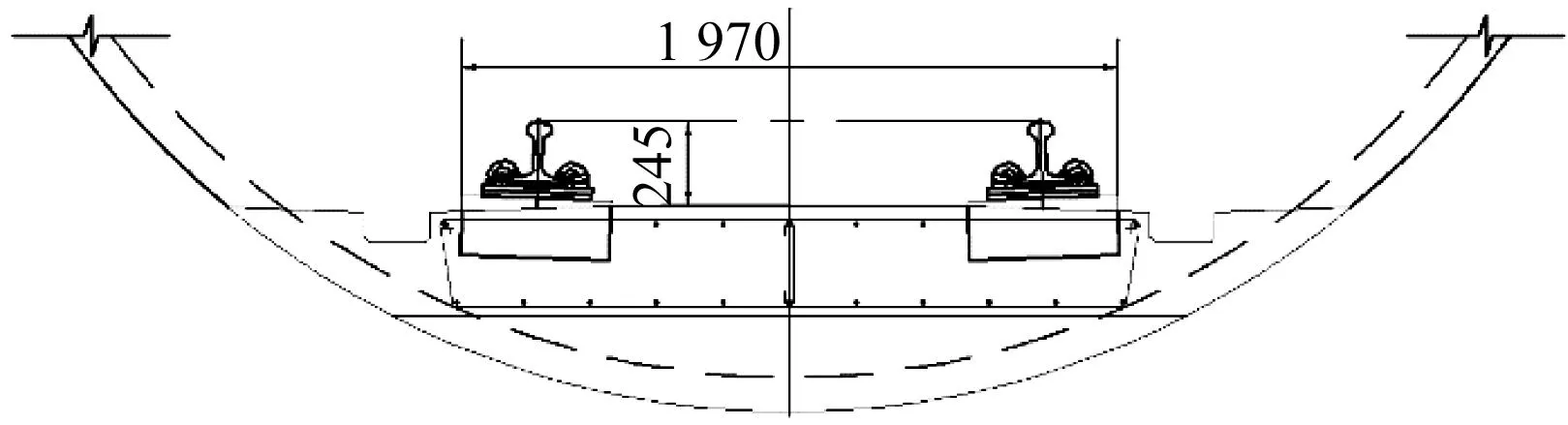

城市轨道交通轨道道床内有很多建筑和电气化设施,且道床底面并非平整,这给清理铁屑带来了一定难度。轨道道床断面如图2所示。钢轨轨面距离道床顶面约245 mm。通过对某条城市轨道交通线路轨道和车辆限界进行分析,轨道中心两侧2 580 mm、轨面50 mm以上为车辆限界,即行车安全区域。

单位:mm

车辆限界以外为建筑限界。在道床轨面以下、道床底面以上区域不仅有钢轨和扣件,还有其他电气化信号设施等。这些线缆及混凝土建筑设施等,都是铁屑清理较为困难之处。由于城市轨道交通隧道的环境封闭,且空气流通不畅,长期堆积在隧道内的粉尘容易引发机电设备故障等一系列问题,若不及时清理也会影响列车的行车安全。

2 轨道吸尘装置设计与试验分析

2.1 轨道吸尘装置设计

针对以上问题,对轨道吸尘装置的结构组成设计如图3所示。

注:1—离心风机;2—扫盘组件;3—滤芯;4—集尘箱;5—螺旋输送机;6—吸口小车。

图3中离心风机产生负压提供吸尘气流,滤芯为主要的过滤装置,集尘箱为粉尘收集装置,螺旋输送机为粉尘输出装置,吸口小车为主要的铁屑吸尘装置,扫盘组件为铁屑吸除前松动的刷扫装置。轨道吸尘装置的主要技术参数如表1所示。

表1 轨道吸尘装置的主要技术参数

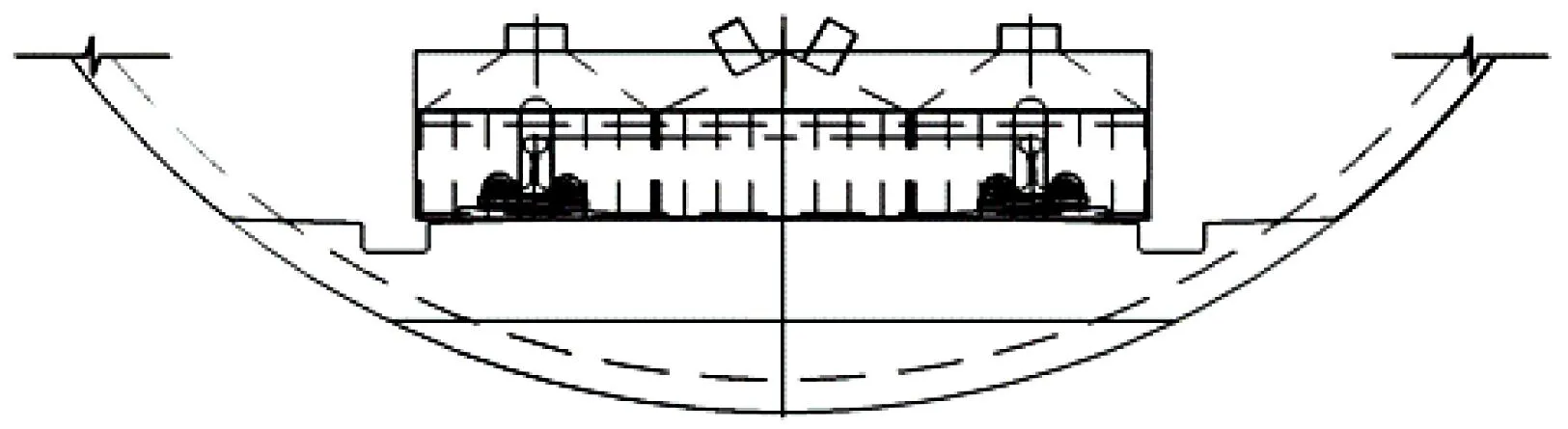

轨道吸尘装置的性能主要体现为吸口装置对轨道道床上的铁屑粉尘的吸除能力,集尘箱和扫盘组件为辅助功能组件。根据轨道道床结构的分析,为了使吸口有较小的离地间隙,并且使小车在轨道上行走符合车辆限界要求,小车在车辆限界以内设计为刚性结构,在车辆限界轨面以下设计为橡胶柔性材料。将吸口分为三段式,钢轨两侧各1个吸口,道床中间1个吸口。吸口小车结构简图如图4所示。整个吸口覆盖道床中心两侧宽度约2.2 m的区域,这满足了铁屑分布区域的吸除清理要求。

图4 吸口小车结构简图

2.2 吸口仿真分析

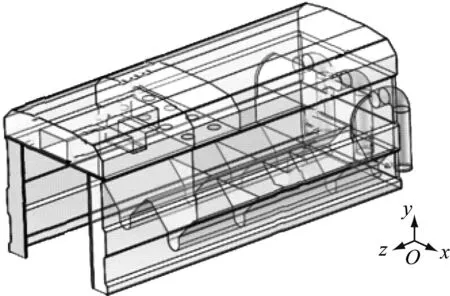

对轨道侧的1个独立吸口进行CFD(计算流体运动学)分析。通过SolidWorks软件对吸口小车进行建模,其三维模型如图5所示。吸口宽度取固定值100 mm,长度取600 mm,出口管道直径取200 mm。

图5 吸口小车三维模型图

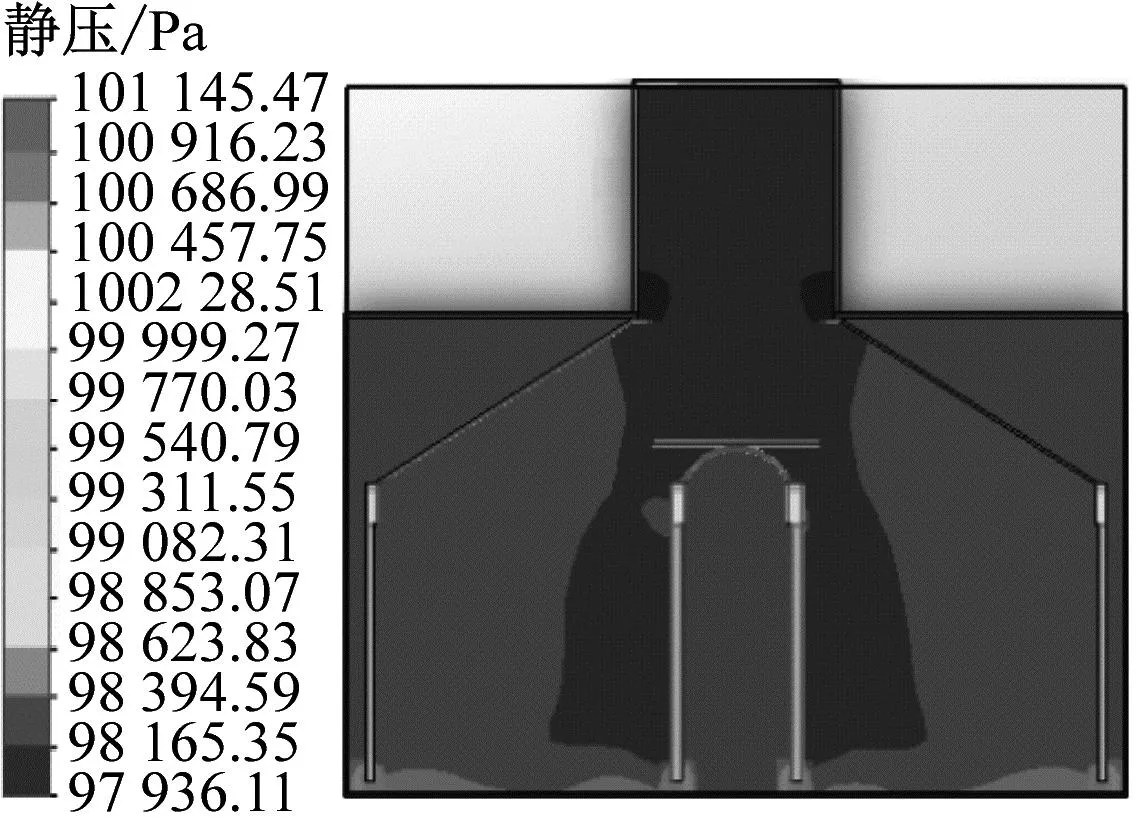

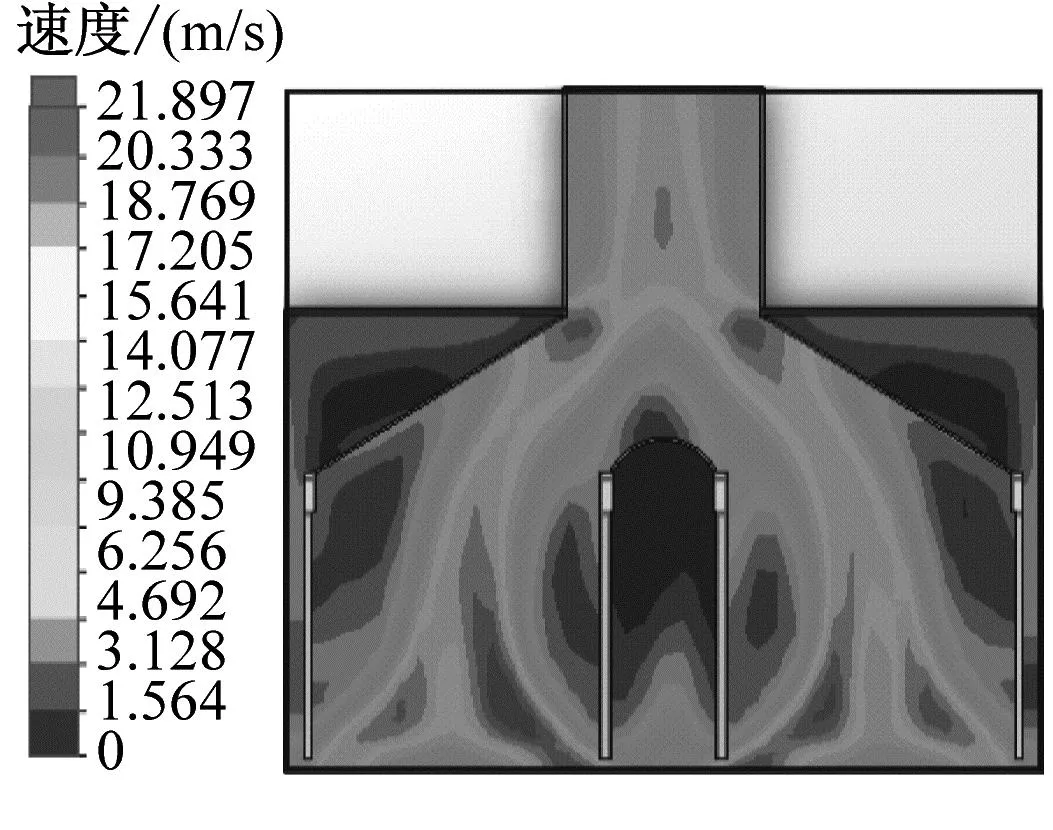

采用SolidWorks Flow Simulation模块进行流体仿真分析。对上述模型进行预处理,设置吸口离地间隙,并在吸口离地间隙四周设置扩展区域,设置进、出口封盖,使模型形成封闭流场环境。通过向导设置,采用内部流体仿真,设置介质为空气。调整计算域,设置进口边界条件为环境压力,出口总压为3 000 Pa,调整网格划分并运行计算。图6和图7为吸口小车模型内部静压云图和流速云图。

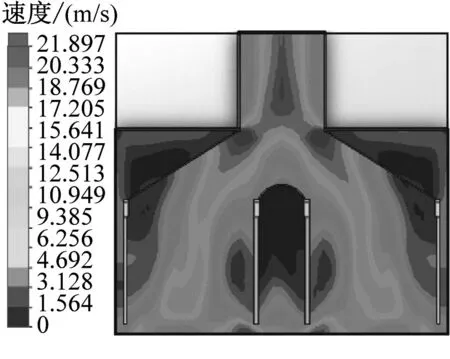

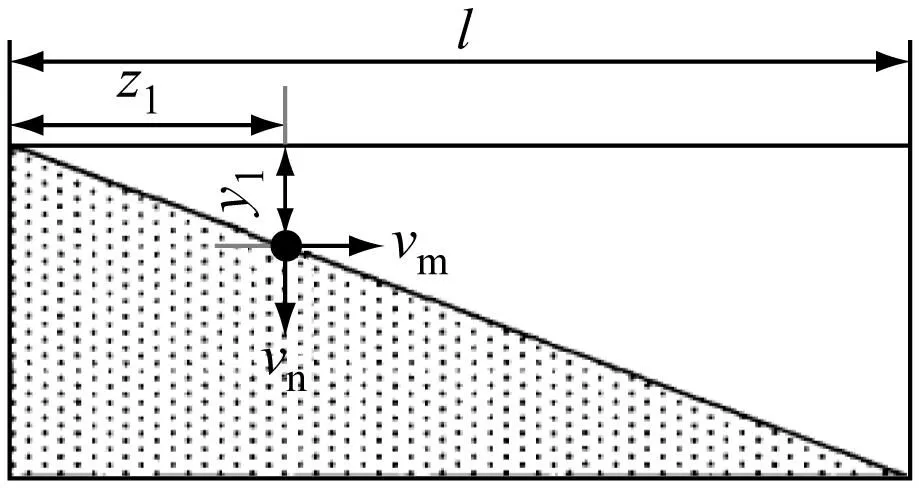

通过对图6和图7的仿真结果分析,由式(1)—式(2)计算得到不同吸口离地间隙下的风量和静压,如表2所示。

a) 吸口离地间隙为5 mm

b) 吸口离地间隙为15 mm

c) 吸口离地间隙为25 mm

a) 吸口离地间隙为5 mm

b) 吸口离地间隙为15 mm

c) 吸口离地间隙为25 mm

表2 不同吸口离地间隙下的风量和静压

Q=vA

(1)

(2)

式中:

Q——风量,单位m3/h;

v——风速,单位m/s;

A——风管面积,单位m2;

ps——静压,单位Pa;

pw——全压,单位Pa;

ρ——流体密度,单位kg/m3。

2.3 集尘箱设计与仿真分析

轨道吸尘装置的集尘箱是由风机、滤芯、吸尘管道和灰尘输出管等通过钢结构箱体集成安装在一起组成的。其除尘原理是通过离心风机产生负压,通过吸尘口的快速气流将灰尘、铁屑等颗粒物吸入集尘箱,尘粒随气流进入集尘箱后先由内部挡板导流形成涡旋,其质量和体积较大颗粒首先下沉,以进行初步的气固分离。微小尘粒随气流上升,随着集尘箱截面面积增大,气流速度减小,气流动压转变为静压。尘粒水平方向受力减小,通过重力作用逐渐下沉,最终在集尘箱底部聚集。粒径和质量更细微的灰尘可能会在沉底前到达滤芯位置,最后被滤芯阻隔,从而达到除尘目的。集尘箱除尘流程如图8所示。

图8 集尘箱除尘流程图

2.3.1 集尘箱内灰尘的运动模型

气流由于负压作用进入集尘箱后,从湍流和层流状态经过大截面箱体从滤芯流出。整个过程满足动量和质量守恒。离散相采用拉格朗日模型,其粒子的运动轨迹可通过粒子运动方程计算,从而对颗粒动力学求解[10]。

1) 动量守恒方程:

(3)

式中:

t——时间;

padj——校正压力;

[Objective]f——流体速度矢量;

μeff——有效黏度系数;

∇——那勃勒算符。

2) 质量连续性方程:

(4)

3)k-ε(湍流动能-损耗率)的标准双方程:

(5)

(6)

式中:

μd——层流黏度系数;

μa——湍流黏度系数;

σk、σε——k、ε的湍流普朗特常数;

C1、C2——常量。

4) DPM(离散相位模型)颗粒运动方程为:

(7)

式中:

i——附加速度项;

vc——连续相速度;

vb——颗粒速度;

ρb——颗粒密度;

ρ——流体密度;

fD——曳力;

g——重力加速度。

2.3.2 影响灰尘有效沉降的因素

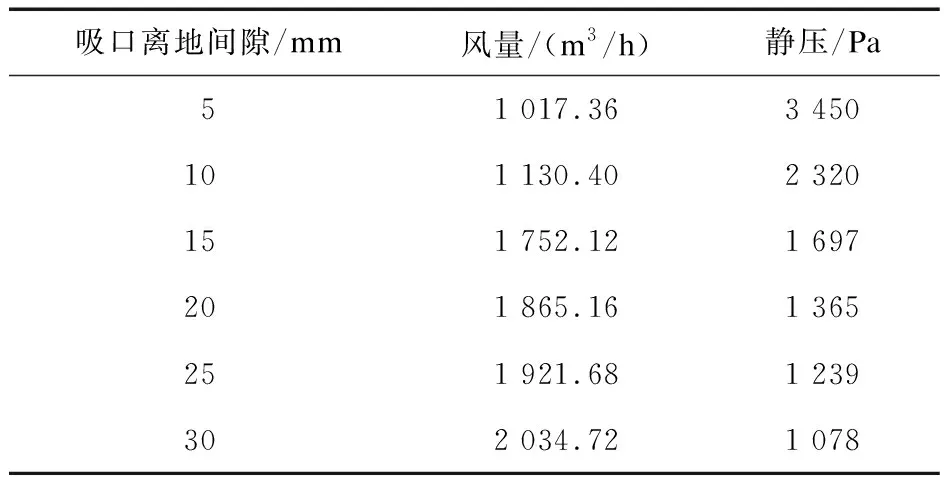

灰尘颗粒初次经过隔离挡板形成的湍流旋涡分离一部分后,随气流上升到箱体顶部进入层流阶段前行并开始受到重力的作用沉降。灰尘颗粒沉降机理如图9所示。尘粒受到风力和重力作用下沿水平和垂直两个方向以不同速度运动。水平方向的速度主要取决于水平风速的影响。水平风速vm=Q/bh(b为集尘箱的宽度,h为集尘箱的高度)。尘粒在时间t内的前行距离l=vmt(l可看作集尘箱内部的纵向有效长度)。尘粒在垂直方向上重力和风力的合力作用下的下沉速度为ve,在t内下降的距离h=vet。

a) 主视图

b) 左视图

2.3.3 集尘箱仿真分析

通过Solidworks软件对集尘箱进行建模,其三维模型如图10所示。

注:x、y方向分别为集尘箱截面的宽度、高度方向;z方向为集尘箱的长度方向。

采用SolidWorks软件中的Flow Simulation模块对集尘箱内部流场进行分析。对该模型进行前处理,创建封盖使该模型形成内部密封空间,并设置计算单位,选择内部计算域,对模型划分网格并进行计算。本文采用非结构化网格对集尘箱计算域进行网格划分,经多次试算及网格调整,得到网格数量为227 412,整体网格的歪斜率小于0.82,歪斜率大于0.70的网格占总网格数量不超过1%,网格质量满足求解软件的要求。

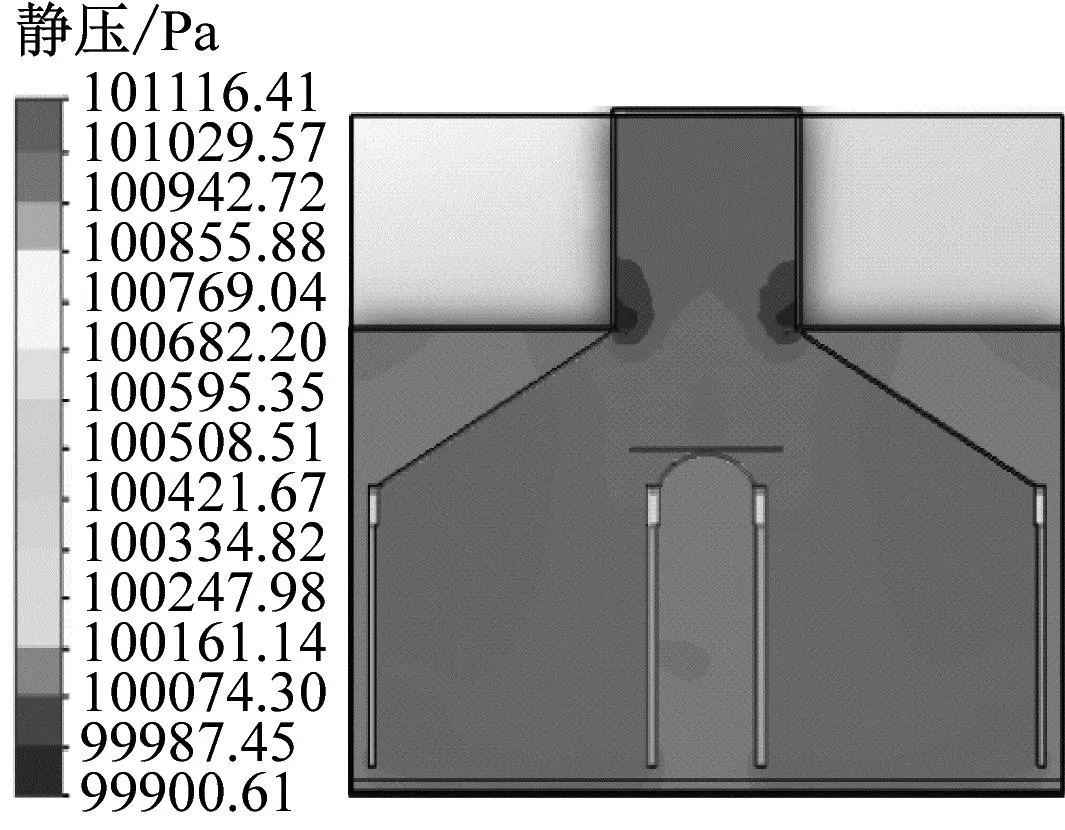

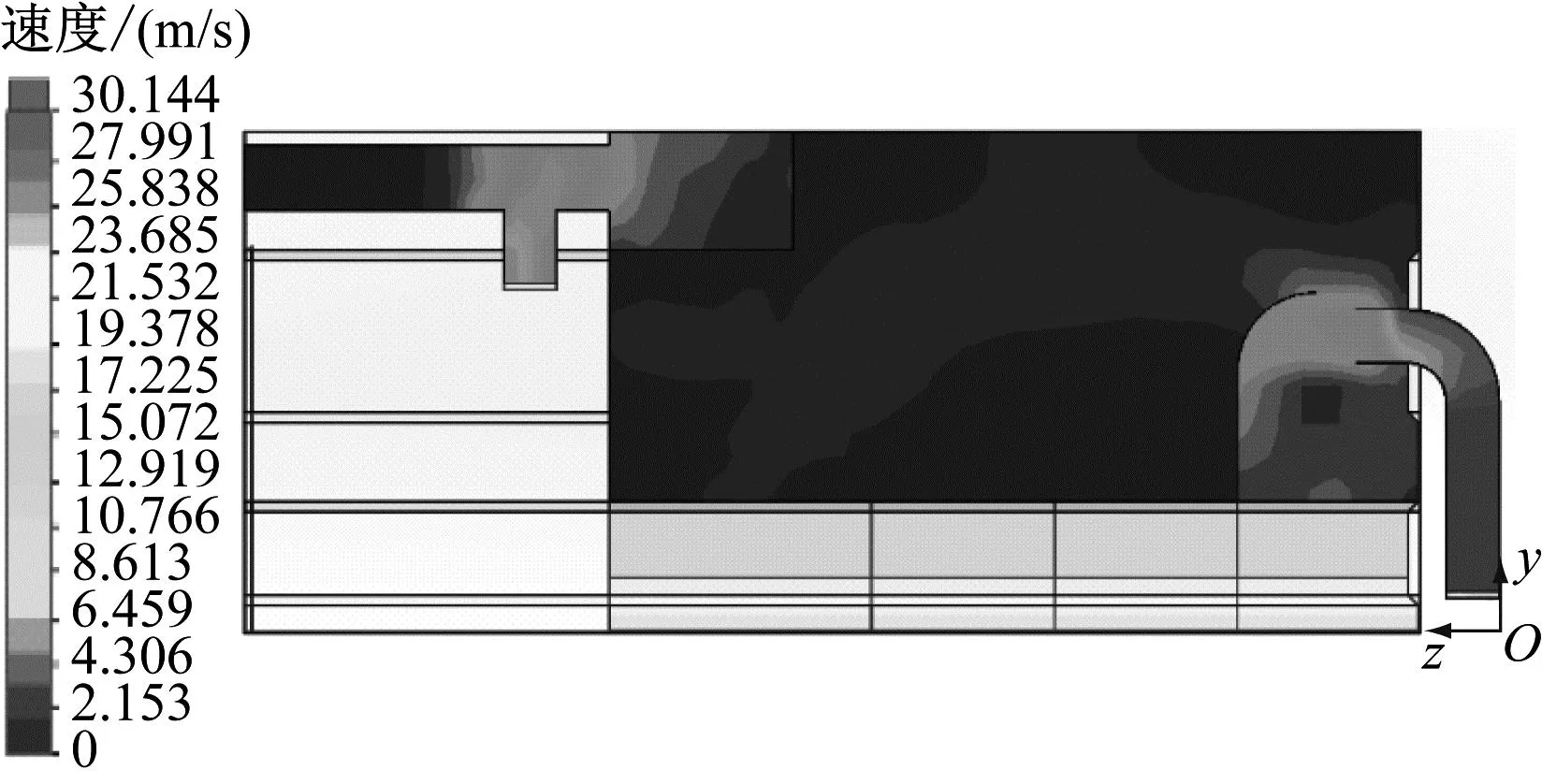

选择流体介质为空气,流动类型选择湍流,湍流模型选择标准的k-ε模型,其他均采用默认值。设置计算域边界条件为:出口体积流量为3 m3/s,出口为环境压力为101 325 Pa。插入计算目标为最大速度和最大静压。图11和图12分别为集尘箱纵向切面的风速云图和静压云图。从图12中可以看出:箱体内风速减缓至约2 m/s。

图11 集尘箱纵向切面的风速云图

图12 集尘箱纵向切面的静压云图

从吸尘管入口插入100条流动迹线,其显示为带箭头的导线。集尘箱内部仿真流动迹线,如图13所示。从图13中可以看出:气流进入集尘箱后在隔离挡板的作用下形成了有效的湍流涡旋,从而起到初步的气固分离作用;气流从涡旋中流出后沿集尘箱纵向向前较平稳均匀地低速流动,有助于尘粒快速下沉,几乎没有二次扰流下的扬尘。

图13 集尘箱内部仿真流动迹线图

通过粒子研究,从吸尘管入口注入粒径为0.000 01 m的粒子流,材质为铁。集尘箱内粒子运动分布云图如图14所示。从图14中可以看出:大量粒子在隔离挡板的作用下分离下沉,其他粒子在低风速、静压作用下也大量下沉,最终有少量粒子经过滤芯出口流出。

图14 集尘箱内粒子运动分布云图

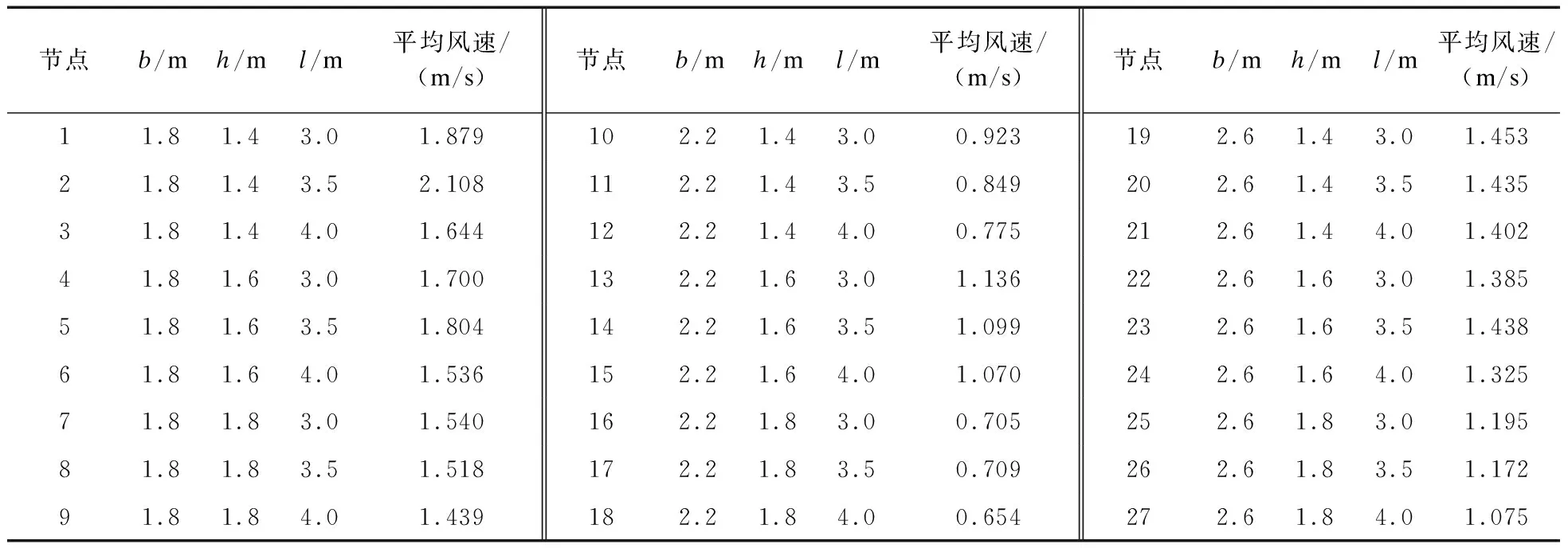

从图14的仿真结果来看,集尘箱的结构对铁屑灰尘的除尘设计是合理的。影响尘粒有效降尘的集尘箱的主要结构参数为箱体截面的高度和宽度,以及箱体的纵向长度。以此为假设条件,对结构参数进行合理匹配优化。在集尘箱滤芯前创建1个网格草图,以该草图中每条迹线长度方向的风速为研究对象,通过二次计算得出箱体截面的平均风速,如图15所示。

图15 集尘箱截面的平均风速随其纵向长度变化曲线

以通过集尘箱截面的平均风速不大于1 m/s为目标研究,对该箱体进行仿真分析。表3为集尘箱截面的平均风速仿真数据。从表3中可以看出:平均风速最优结果为节点18;数据显示集尘箱内部空间纵向长度变化对自然降尘的效果影响较小,其截面的宽度和高度变化对自然降尘的影响相对较大。

表3 集尘箱截面的平均风速仿真数据

3 轨道吸尘小模型装置试验验证

为了验证上述仿真分析结果,通过制作轨道吸尘小模型装置进行试验验证。以吸口为主要试验对象,吸口的宽度可调,离地间隙可调,设计容量为1 m3的集尘箱,采用功率为7.5 kW的离心风机作为试验风机。轨道吸尘小模型装置参数如表4所示。

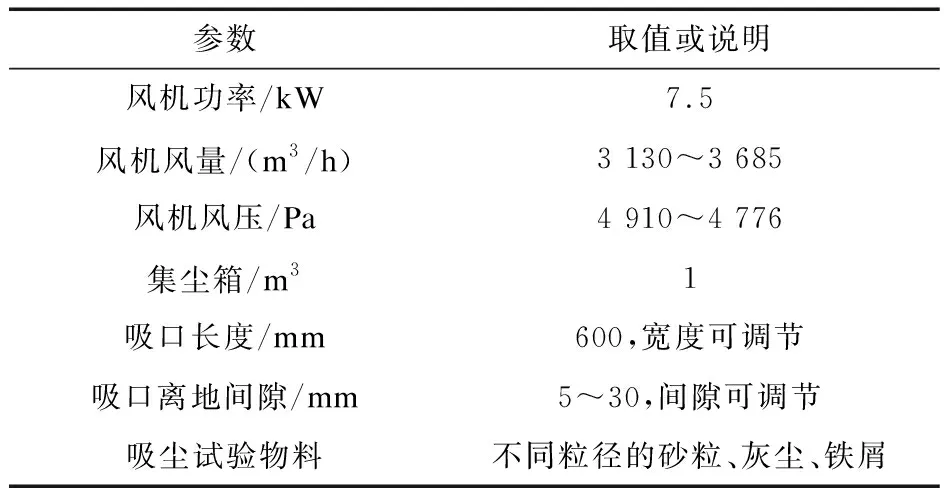

表4 轨道吸尘小模型装置参数

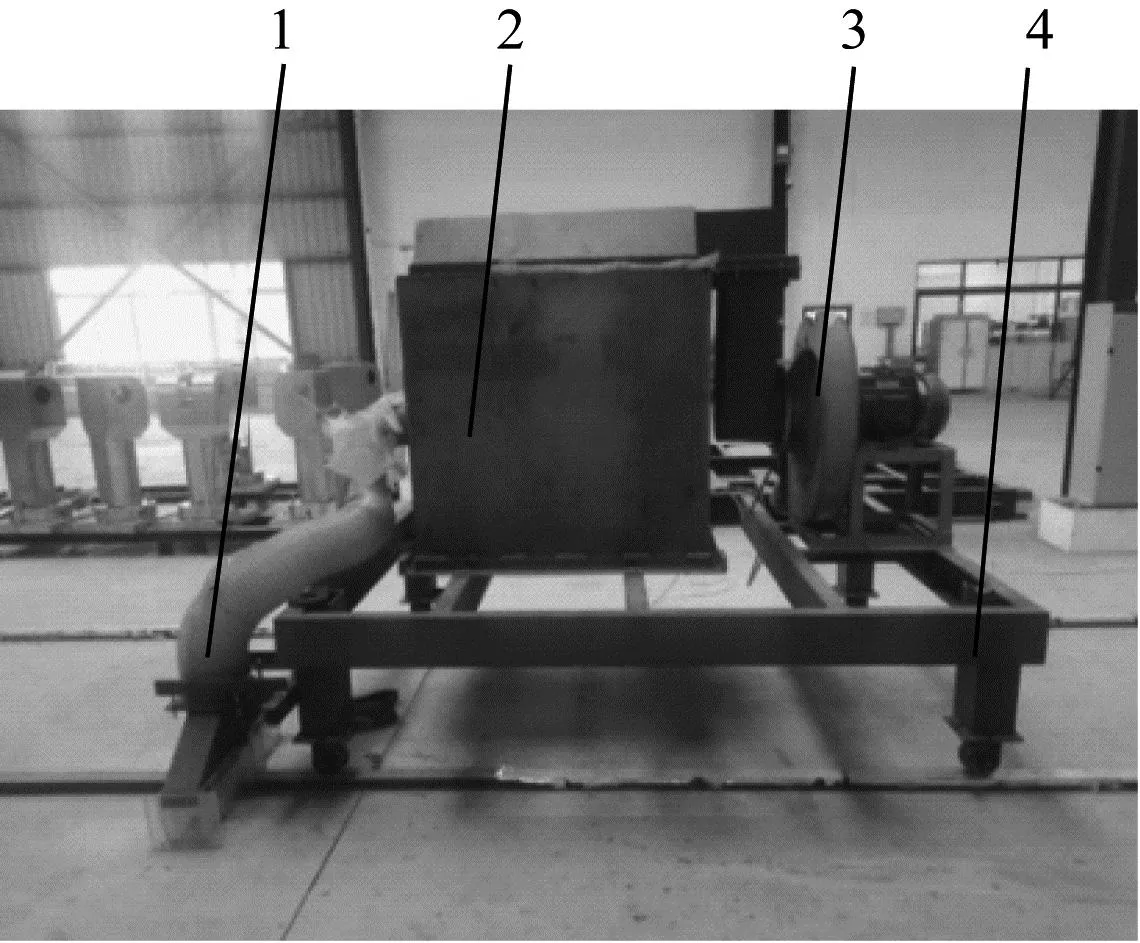

轨道吸尘小模型装置(见图16)主要由行走车架、吸尘口、集尘箱及风机组成。在室内搭建试验钢轨,在钢轨周围均匀散布不同试验物料进行试验。

注:1—吸口;2—集尘箱;3—风机;4—走行车架。

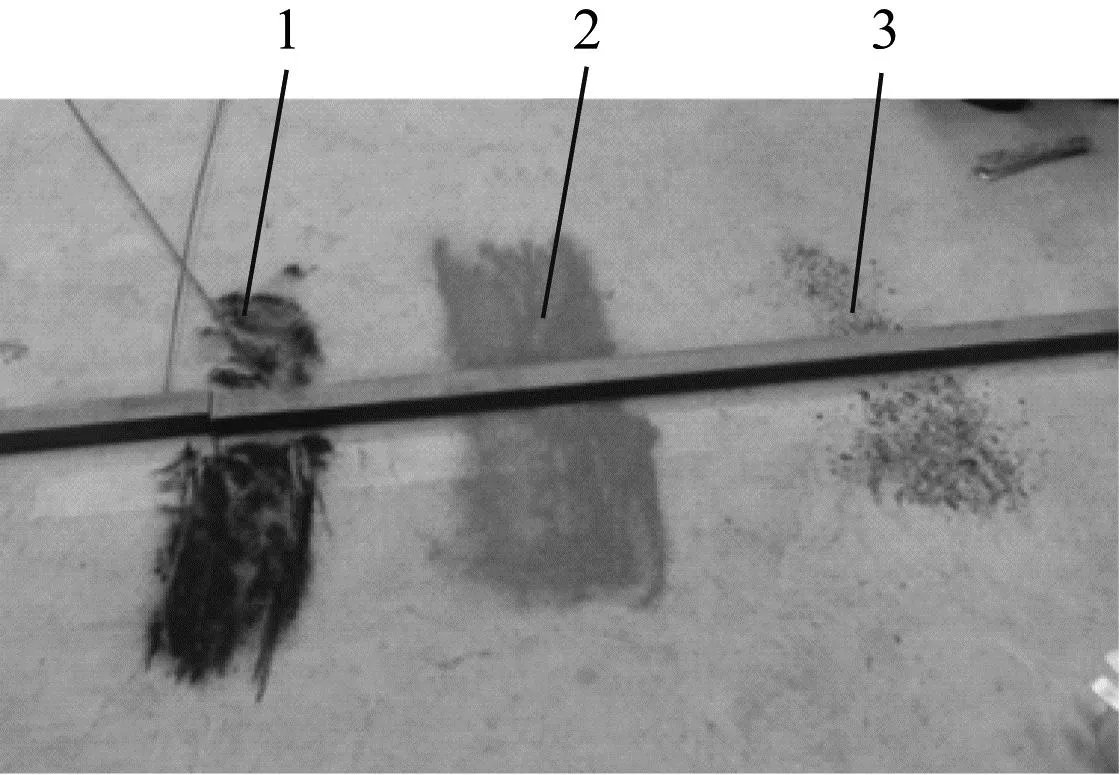

试验用物料分别采用粒径约0.2 mm的打磨铁屑,最大粒径为1 mm的沙尘,以及粒径约5 mm的砂石。吸除试验物料如图17所示。

注:1—打磨铁屑;2—最大粒径1 mm的沙尘;3—粒径约5 mm的砂石。

分别将3种各100 g的物料均匀散布在地面,经过吸尘装置一次吸尘后再分别收集、测算剩余物料,从而计算出其对应物料的吸除率。

该试验方法和目的:

1) 通过调整吸口宽度,调节吸口离地间隙,测量吸风管内的气流流速和风压的变化,计算吸尘所需最大风压、风量及功率,从而选择合适的风机型号。

2) 通过不同的吸口离地间隙,测试吸口能够吸除地面物料的能力,从而匹配设计吸口的具体离地间隙,使设备达到有效吸尘的效果。

3.1 试验结果与分析

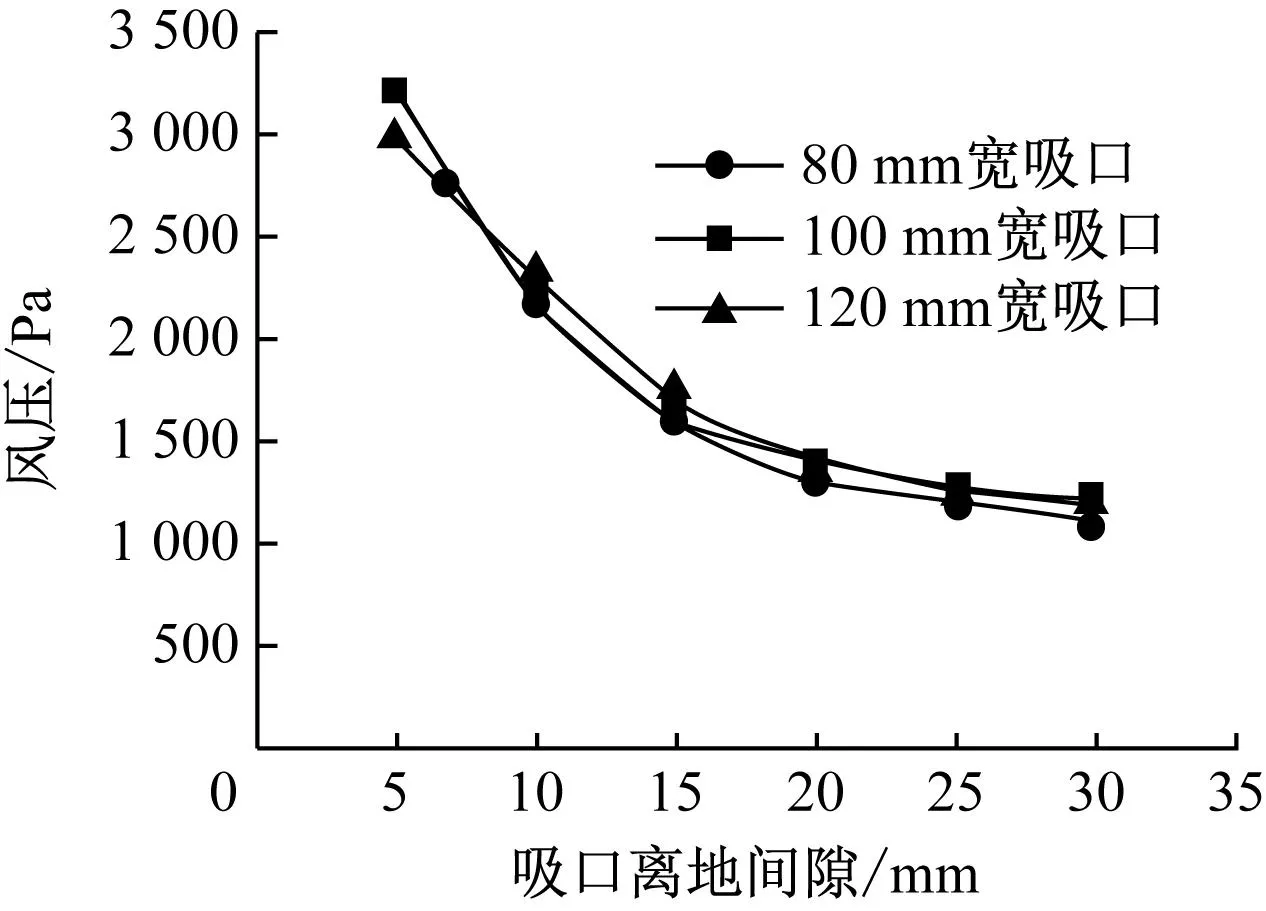

1) 通过调整吸口宽度,调节吸口离地间隙,测量吸风管内的气流流速和风压的变化,以及电机运行电流的变化。通过二次计算,得到轨道吸尘小模型装置的风量、功率及风压,如图18—图20所示。由图18—图20可见:吸口宽度的变化对吸尘系统的风压、风量和功率的影响都并不大,且其在小范围内的变化下可以忽略;在吸口离地间隙的变化下,其吸尘管内部的风压、风量和风机功率的变化则很大,其最大风量要求为2 034 m3/h,最大风压要求为3 200 Pa,其最大功率要求为6 200 W。

图18 风量-吸口离地间隙变化关系曲线

图19 功率-吸口离地间隙变化关系曲线

图20 风压-吸口离地间隙变化关系曲线

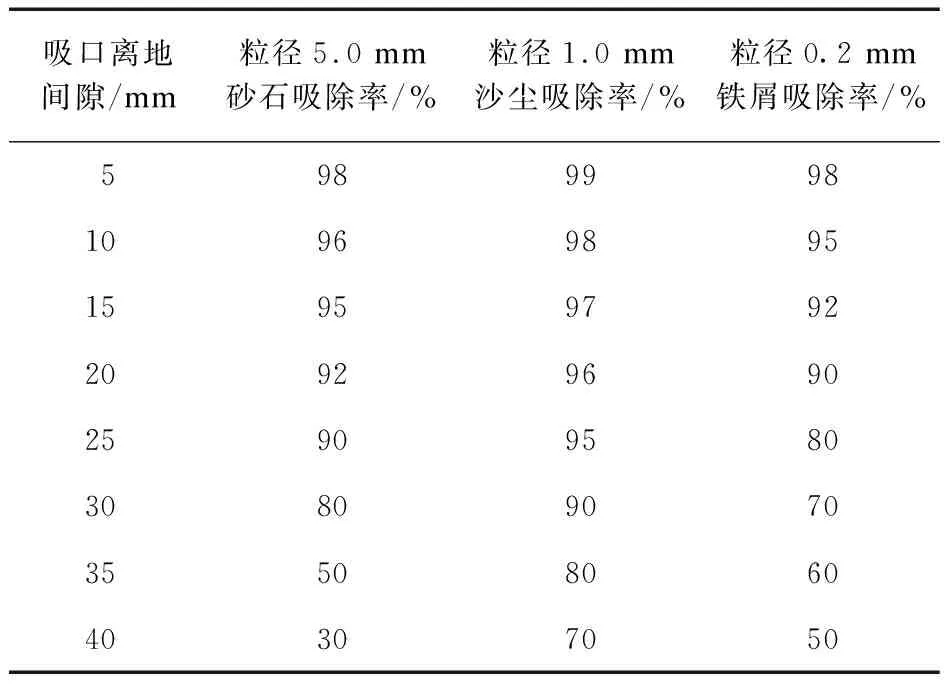

2) 通过不同的吸口离地间隙,测试吸口能够吸除地面不同物料的能力。吸口吸除率如表5所示。吸除率-吸口离地间隙关系曲线,如图21所示。由图21可见:当吸口离地间隙为20 mm时,钢轨打磨铁屑的吸除率达到90%以上;对粒径约5 mm的砂石的吸除率达到92%以上,对最大粒径1 mm沙尘的吸除率达到96%以上。

表5 吸口吸除率

图21 沙粒吸除率-吸口离地间隙关系曲线

3.2 结果对比分析

将上述试验数据与仿真数据进行对比分析,得到风量、风压随吸口离地间隙变化曲线,如图22所示。由图22可见:两者数据偏差不大,基本保持一致,其主要偏差为测量误差和试验装置的密封性造成的误差。此结果能够很好地反映轨道吸尘小模型装置设计思路的正确性和数据的真实性,并能够通过该装置仿真试验结果指导轨道吸尘装置全尺寸结构设计的可行性。从试验仿真的最大风量、风压可推导出整个试验装置中风机的参数,风机的风量和风压应至少是试验仿真结果的3倍,所选风机参数符合设计要求。

图22 风量、风压随吸口离地间隙变化曲线

4 结论

1) 吸口宽度的变化对吸尘系统风压、风量及功率的影响不大,实际应用中可以将其设计为固定宽度。根据现场情况设置合适吸口宽度,实现吸口参数可调,达到覆盖式吸尘的效果,提高吸尘效率与吸尘范围。

2) 吸口离地间隙的变化会大大影响系统的风压、风量和功率;随着吸口离地间隙的减小其吸除效率变大,当试验装置吸口离地间隙小于20 mm时,对钢轨打磨铁屑的吸除率达到90%以上,对粒径5.0 mm砂石的吸除率达到92%以上,对粒径 1.0 mm沙尘的吸除率达到96%以上。因此,根据现场实际情况可调节吸口的离地间隙来提高粉尘的吸收效率,实现吸口离地间隙可调。

3) 轨道吸尘小模型装置吸尘管入口前的隔离挡板能够使进气气流有效形成气流涡旋,起到了有效的气固分离效果。从吸尘管入口吸入的含尘气流进入集尘箱后,其运动截面突然变大,而气流速度减缓。当集尘箱截面面积大于2.5 m2时,其内部气流速度可降低至2 m/s以下。

4) 集尘箱对重力除尘的影响因素主要为其长度、宽度及高度。集尘箱截面面积越大,内部风速越小;而其长度的变化对内部风速的影响相对较小。

5) 试验表明,本文设计的参数可调覆盖式轨道吸尘装置具有较好的吸尘性能,且其可根据钢轨线路的不同实现吸口宽度与离地间隙的变化,实现覆盖式高效率的吸尘工作。优化后的轨道吸尘小模型装置可更好地收集粉尘,为城市轨道交通钢轨打磨提供高效的粉尘吸收保障。