升膜蒸发器自动氨洗系统的研究与应用

2024-03-27李其涛

李其涛 , 关 乾

(河南神马尼龙化工有限责任公司 , 河南 平顶山 467013)

在己二酸的生产工艺中,回收硝酸的蒸发器采用列管式升膜蒸发器,母液酸在加热蒸发过程中沿蒸发器内壁呈膜状上升,在顶部得到含有硝酸蒸气的气液混合物。在出口悬液分离器进行气液分离后,气相送到浓缩塔回收硝酸,液相送至二元羧酸储罐。为提高硝酸回收率,通常第一蒸发器操作压力控制在18.67~21.33 MPa,出口液相温度控制在90 ℃左右。由于母液酸经升膜蒸发器蒸发浓缩后,液相二元羧酸浓度较高,达到70%(质量分数)左右,很容易造成管道的结晶堵塞;同时液相中含有铜、钒等金属离子,在高温作用下很容易产生金属络合物,长时间运行容易堵塞蒸发器列管,造成升膜蒸发器处理量下降。

1 升膜蒸发器氨洗系统现状及问题分析

河南神马尼龙化工公司采用硝酸环己醇氧化法工艺,以铜、钒为催化剂制备己二酸。蒸发器在回收硝酸过程中会因高温造成金属络合物沉积堵塞列管,从而影响硝酸回收效果,需定期进行氨洗以清除金属络合物。为延长蒸发器运转周期,每天使用高纯水清洗蒸发器列管一次;每3月停止蒸发器运行,手动进行一次氨洗作业;每半年对蒸发器列管进行一次机械清洗。目前氨洗系统的现状:将20%(质量分数)的氨水溶液储存在1 000 L氨水桶中,用叉车运至装置内,再采用自吸泵将氨水通过氨洗储罐手孔打入氨洗储罐内,启动氨洗泵进行氨洗操作,结束后废水排入地沟。操作过程繁琐,停车进行氨洗作业和机械清洗作业使得设备运转时间缩短,成本上升。并且在作业过程中存在劳动量大、清洗废液回收困难、有害气体逸散等问题。

2 技术改造方案

2.1 将手动配制氨洗液优化为浓度计控制自动调配

将原临时性氨洗槽技改为5 m3氨水罐,配备氨水管线和高纯水管线,分别由电磁阀控制氨水和高纯水加入量,通过仪表自动控制调配成25%±1%浓度的氨水。具体操作步骤:来自罐区浓度约为30%的氨水在氨水补充阀控制下向氨水罐加入50%的原料氨水。安装于氨水清洗泵循环管线上的浓度计控制高纯水补充阀,将氨水浓度调配为(25%±1%)。

2.2 氨洗废水集中排放

原系统在氨洗作业完成后,含有金属离子的清洗废水经地沟排入废水池中,由废水泵输送至污水处理厂进行处理。在排放过程中由于清洗水中还原性污染物浓度较高会造成整个废水池约200 m3废水受到污染而使污水处理厂事故处理池负荷陡增,不利于污水处理系统的稳定运转。技改后的氨洗系统增加了外送调节阀,高浓度清洗废水每次清洗约有3 m3,通过管道输送至污水处理厂进行集中处理,大幅度降低了污水厂处理压力。

2.3 实现不停车状态下对升膜蒸发器的全自动清洗作业

己二酸装置一般设置2~3台升膜蒸发器用于对反应中产生的生产液进行蒸发以回收硝酸蒸气,硝酸蒸气由蝶阀控制进入负压精馏塔内,经与回流液混合吸收后形成浓度约45%的硝酸溶液回收进入系统进行循环利用。在蒸发过程中,金属络合物不断在蒸发器列管内累积,使蒸发效率不断降低,随着金属络合物的增加,利用高温水清洗的效果逐渐下降。在技改前,需要定期停车,利用氨水进行清洗,此操作耗费时间较长,对产量负荷存在不利影响。通过技术改造,利用蒸发器的交替运行,实现不停车状态下的氨洗作业,同时通过增加控制电磁阀、控制程序,以实现全自动状态下的清洗作业,降低现场作业劳动量。

氨洗控制时序运行步骤:①停止蒸发器运行,投用氨洗控制时序。②热水清洗置换蒸发器,物料控制阀关闭、清洗水控制阀打开,清洗水在进料调节阀控制下进入蒸发器,利用蒸发器余热对列管进行清洗置换,清洗液经分离罐、下料管、混合器、蒸发液控制阀进入蒸发液储罐,时序控制计时20 min。③氨洗作业阀门控制自检,清洗水控制阀、气相控制阀、蒸发液排放阀关闭,废水排放阀打开。④氨洗作业,氨水清洗泵启动;14 s后氨洗控制阀打开,调配好的氨水清洗液进入蒸发器对列管进行清洗;3 h后氨水清洗泵停止,氨洗控制阀关闭、清洗水控制阀打开,清洗水进入蒸发器进行清洗置换,10 min后,停止。⑤废水外送、氨水调配;废水外排阀打开,废液送至污水处理厂,氨水罐进料重新调配氨洗液。⑥蒸发器恢复正常运转;气相控制阀、蒸发液排放阀打开,废水排放阀关闭,阀门反馈正常后,物料控制阀打开,蒸发器进料,恢复正常运转,氨洗作业完成。

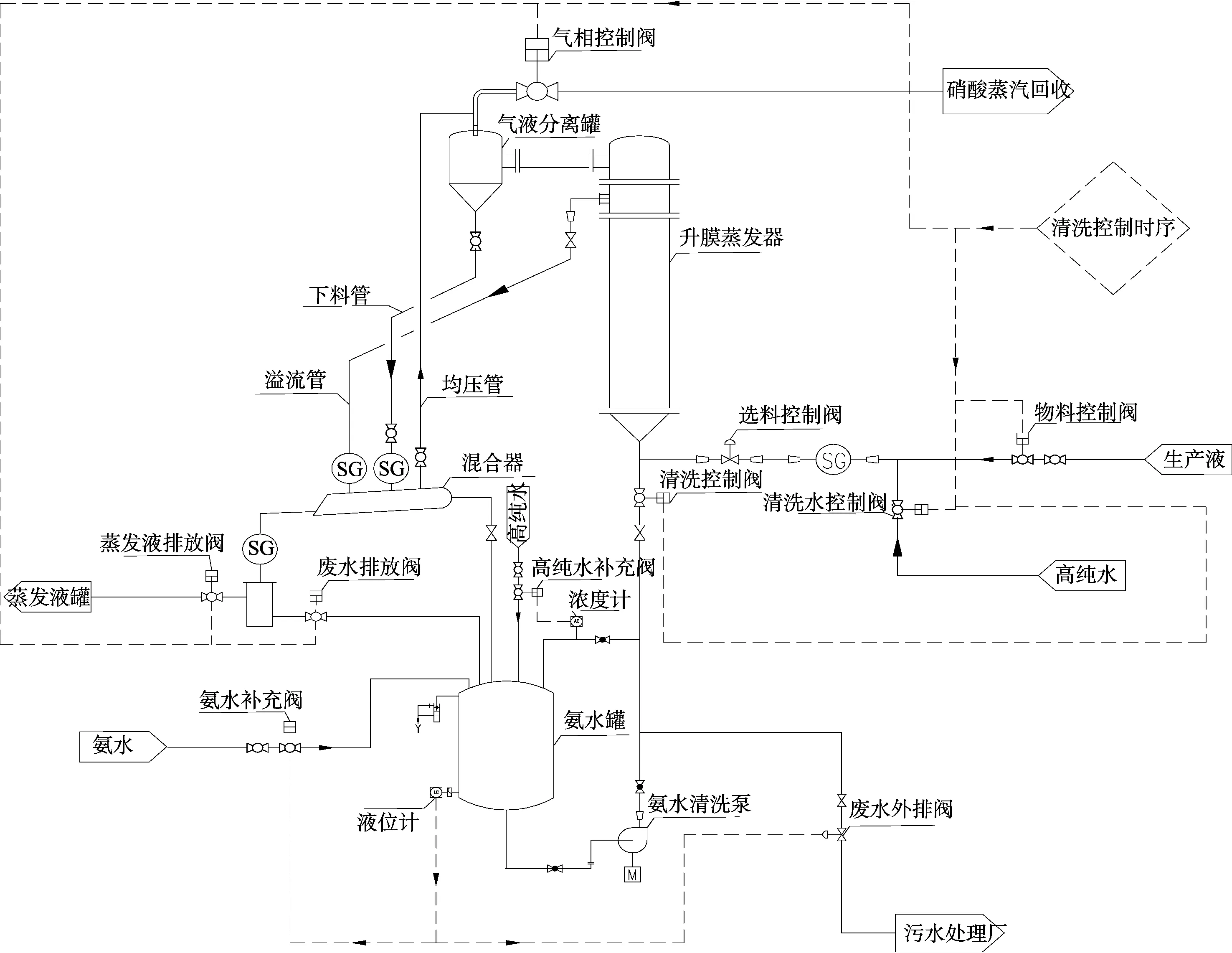

2.4 改造优化后流程

优化后流程设计示意图如图1所示。

注:虚线为仪表控制回路

3 效果分析

升膜蒸发器氨洗系统改造投用后,稳定可靠,采用全自动不停车氨洗程序,具有操作稳定,智能高效的特点。在实际应用中发现,蒸发器蒸发效率显著提高,硝酸回收系统的连续运行周期由原来的3个月延长到6个月以上,大幅度提高了设备生产能力。同时通过改造优化使得清洗过程中废水产生量显著下降,解决了高浓度污水集中处理难题,大大降低了现场工作量。

4 结论

通过对升膜蒸发器氨洗系统的改造和优化,增加了自动调配氨水系统及氨洗运转切换电磁阀,优化了自动运行控制时序。彻底解决了原氨洗系统在运转过程中出现的耗费时间长、必须停车清洗、劳动强度高、高浓度废水不能集中收集等问题,有效延长了升膜蒸发器的运转周期,实现了不停车状态下的全自动氨洗作业,为己二酸装置的安全稳定长周期运行提供了保障。随着运转周期的增长,己二酸损耗及高纯水、蒸汽单耗下降,一定程度上摊薄了吨己二酸成本,从而提高了产品的市场竞争力。