列管式换热器泄漏处理方式及技术改进

2018-03-12潘绪磊

潘绪磊

(重庆建峰化肥有限公司,重庆 408601)

0 引言

换热器是工业生产中必备的设备,其运行情况严重影响系统的运行,泄漏时有发生且无法避免。目前,应用最广泛的列管式换热器主要由壳体、管板、管束、封头、折流挡板等组成,通过间壁进行热交换,既保证了热量的交换,也隔绝了介质间的接触。但是,泄漏不仅会污染工艺系统,影响生产的经济性,还直接威胁其他设备的安全稳定运行,所以快速有效处理泄漏问题至关重要。

1 泄漏原因

列管泄漏和管板泄漏是列管换热器泄漏主要表现形式,其中列管泄漏发生频率较高。泄漏原因:①介质冲刷;②应力腐蚀;③管子周期性振动;④结垢或介质腐蚀;⑤管道材料不良等,统一表现就是列管破裂,失去换热能力。

2 处理方式及改进措施

列管泄漏发生以后必须尽快处理,以保证生产的连续性、系统的稳定性及设备的安全性。

2.1 坚持运行或停车检修

列管换热器由于其结构稳定性、制作工艺及造价、使用介质等原因,在工业生产中一般是单台使用,没有备用设备。所以根据泄漏情况及工艺生产要求:轻微泄漏且生产紧张,坚持运行直至装置消缺或大修期间处理,期间应密切监控泄漏情况,并作出应急预案;如果是严重泄漏,应立即停车检修处理。如果有备用设备可以切换检修。

2.2 查找泄漏列管

根据现有技术手段有3个方法。

(1)目视或内窥镜检查。列管破损部位可以通过肉眼或仪器直观检查到,但有明显局限性,不能观察到足够的距离,不能对管束内列管外壁进行有效检查,且需要足够的时间和耐心,所以更适合于对已知的泄漏点进行定点观察,帮助分析泄漏原因。

(2)涡流检测。涡流检测是指利用电磁感应原理,检测评定导电材料及其工件的某些性能,或发现缺陷的无损检测方法,现在已成为列管检测的主要手段之一。通过检测数据可以确实列管泄漏部位及数量,准确率高且时间较短,但是需要专业仪器及人员,费用较高。

(3)气密性试验。主要有氨渗透和充水试漏:在壳侧加入气氨或脱盐水,并保持一定压力,观察列管口覆盖的浸有酚酞指示剂的纸张颜色变化或是否有水流出,以确定泄漏列管部位及数量。该方法能快速有效地确定泄漏情况,但对十分轻微的泄漏点的查找效果并不理想。

2.3 泄漏列管处理方法

(1)堵管。加工堵头将泄漏列管两端进行封堵,也可以根据检测数据及泄漏原因进行预防性堵管,即对壁厚减薄或容易发生泄漏的列管进行堵管,操作简便实用性强,适用于所有类型性的列管换热器。但同时换热面积及效率降低,根据设备设计及生产负荷情况堵管比例(一般达到10%以上)更换列管或设备。

(2)换管。采购同一规格的列管,对泄漏列管进行更换,以保证设备的性能。这个方法有较强的技术要求且费用较高,而且不适用于U形管式换热器。

(3)更新。根据换热面积、泄漏原因、设计制作等问题,有针对性地对设备进行局部或整体更新。

2.4 技术改进及效果

为了尽快恢复生产,经常采用的处理方式有:焊接锲形堵头、非焊接式锲形堵头、快速堵头。其中非焊接式锲形堵头使用软硬适中有一定锥度的楔形金属材料,用手枪式射堵头工具将其打入泄漏列管,最大可产生10 MPa压力,能够快速有效进行堵管[1]。但该方法使列管有一定的损伤变形,对需要进行下一步换管或需要恢复预防性堵管的工作是很大阻碍,因此根据检修经验及理论计算,对该方式进行了改进。

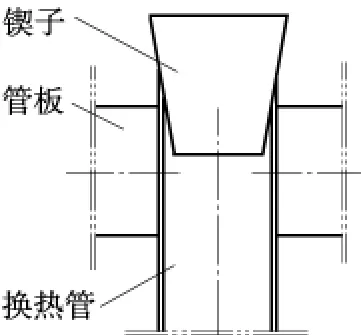

采用防腐性好、硬度适中、耐温且有自润滑性的聚四氟乙烯棒料,加工成小端0.7D、大端1.2D,锥度1∶7的锥形堵头。用榔头将堵头垂直打入列管内部。进入过程中,堵头受到挤压,由于锥度较小,达到一定压缩量的情况下,堵头后端多余部分会被剪掉。由于自润滑及弹性作用,堵头能很好地与列管内壁贴合,保证密封性(图1)。

经过简单计算,摩擦力公式为F=μ×FN。其中,F 为静摩擦力,单位N;μ为摩擦因数,查相关资料聚四氟乙烯与钢的摩擦因数为0.04;FN为压力,根据受力过程,可看作单位面积上的抗压强度,查相关资料聚四氟乙烯在(-50~200)℃压缩量5%的情况下,最小抗压强度为3.3 MPa。

图1 堵管示意

所以,单位面积的最小静摩擦力F1=0.04×33.65=1.346 kg。根据PS1=F1S2,其中,P为列管内外压差,S1为列管截面积,F1为单位面积上的最小静摩擦力,S2为堵头与列管的接触面积。

通过计算过程及结果,堵头能够承受的压差于堵头的有效长度及管内径成正比,理论上分析聚四氟乙烯快速堵头是可行。在检修过程中同时对低温低压设备进行了堵管试验,经过一个周期的运行,设备运行良好,未发生堵头脱落、再次泄漏等问题,用实践证实了其可行性。但是,由于压差温度原因,高中压设备并不适用(图2、图3)。

3 小结

图2 泄漏堵管

图3 预防性堵管

换热器的长期稳定运行是安全生产的重要保障。通过对换热器列管泄露问题的一系列分析、检测及处理,能准确查找漏点并快速有效地检修,恢复生产。同时,要保证工艺运行及开停车过程中操作的稳定性,避免压力温度波动对设备造成的不良影响。还应加强现场巡检力度,密切关注设备本身及关联设备的运行参数,发现问题及时处理。