动力集中动车组车体司机室结构优化设计

2024-03-21柳占宇于德壮杨帆李冬园张威张昭

柳占宇,于德壮,杨帆,李冬园,张威,张昭

(1.中车大连机车车辆有限公司 辽宁大连 116022;2.大连理工大学 工程力学系,辽宁大连 116024)

结构的拓扑优化可以用来寻求结构的传力路径,是结构设计的重要参考[1],开始广泛应用于工业领域[2-9],在机车/动车设计方面,也已经开始取得应用。值得注意的是,拓扑优化并不能直接获得可以用于生产的结构,其主要用于寻求结构的传力路径,后续依据经验和前期设计思路,可以得到与传力路径一致的结构[10-11],是辅助设计的重要计算方法。高月华等[12]将动车组焊接构架纵梁的总体积设为目标函数,将应力和位移设为约束条件并对其进行拓扑优化设计,基于拓扑优化的结果,将纵梁的尺寸厚度作为设计变量并进行尺寸优化,最后实现纵梁结构的减重;此外也对动车组设备舱支架进行了拓扑优化[13],依据拓扑优化结果制定了新的支架设计方案并对其进行尺寸优化,最后设备舱支架实现减重。郭珍江等[14]利用有限元的方法,分析了不同工况下的动车组的行李架的应力和位移,经过对比各个部件的应力结果,最终实现动车组行李架的优化。王晓明等[15]利用Hypermesh 软件以及自带的OptiStruct 模块对动车组行李架支座结构进行拓扑优化设计,其中设计目标为支座刚度最大化,同时考虑了材料的体积约束;最终,基于行李架支座结构的最优拓扑形式设计出具有质量轻、刚度大等优点的模型。李超等[16]采用变密度法,利用Hypermesh 软件对动车组转向架转臂进行拓扑优化设计,同时对转臂有限元模型进行强度分析,最终的结果是von-Mises应力值降低以及模型得到减重。姚皓杰等[17]对机车牵引装置三角架进行拓扑优化,优化后的三角架结构在满足强度和稳定性的情况下,实现减重。朱健伟[18]基于悬挂式单轨车辆转向架构架的静强度分析结果,对其进行了拓扑优化和尺寸优化,最终,优化后的构架结构实现减重且结构性能也得到了提升。孙业琛等[19]基于动车组排障器的静强度计算结果,利用Hypermesh 软件对动车组排障器结构分别进行拓扑优化和尺寸优化,同时考虑工艺以及外形等因素,最终在满足强度的要求下,结构实现减重且材料的利用率得到提高。卢佳妮等[20]对某跨座式单轨车底架冲击座进行静强度分析,基于分析结果对其进行拓扑优化和尺寸优化,最终在满足强度要求的情况下冲击座实现减重。陈秉智等[21]基于在重要载荷作用下列车的底架的结构强度、刚度以及模态的分析结果,对其进行拓扑优化,结合拓扑优化结果,确定出车体底架结构内筋的分布和最佳的截面形状,最终优化后的底架结构实现减重且结构的应力分布得到改善。曾晶晶等[22]采用拓扑优化的方法对某地铁车辆的转向架齿轮箱吊杆进行了轻量化设计,最终,在满足工作安全因数和刚度满足要求的情况下,优化后的吊杆实现减重。

综上所述,可以看到拓扑优化方法开始在车体设计领域取得应用,并开始用于轻量化设计。然而,拓扑优化得到的传力路径可以简化成不同的形式,也可以使用不同的结构进行表征,如何实现拓扑优化的工业应用始终是拓扑优化所面临的问题。因此,本文提出了一种基于拓扑优化和几何尺寸优化相结合的一体化计算方案,用于车体动力集中动车组车体司机室角柱和防撞柱及相关结构的轻量化设计,取得了良好的减重效果。

1 车体模型及优化模型

以某型动力集中车动车组车体为例,如图1 所示,整个车体大部分采用壳单元进行网格划分,其中少部分的支撑和连接部位采用实体单元进行网格划分。壳单元总体尺寸大小控制在30 mm 左右。其中,单元总数为417 976,节点总数为403 027,最小雅可比系数为0.30,有限元车体模型质量为72.703×103kg,与实际车体质量一致。主要设备采用集中质量单元的形式进行加载,以确保有限元结构整体重量与实际车体保持一致。所要设计的柱体在司机室安全工况下的承载能力最大,因此本次优化选择压缩工况对该柱体进行拓扑优化设计。首先进行拓扑优化的有限元计算,其相关计算流程遵照EN12633 标准,然后基于有限元计算结果,提取局部的防撞柱和角柱的有限元模型,进行拓扑优化以及模型重构。所要设计的柱体的设计域是一个不规则的三维实体。设计域创建的步骤如下:在原有司机室防撞柱和角柱的基础上,删除原来的防撞柱和角柱有限元模型,后根据司机室的轮廓,创建出设计域的有限元模型,设计域的创建过程如图2 所示。其中,轴向碰撞力为300 kN,作用于设计域前端部位,在车体旁承座位置约束车体结构的刚体位移,以寻求设计域中从前端碰撞力施加位置到设计域后端之间的传力路径。

图1 动力集中车车体有限元模型Fig.1 Finite element model of power concentrated EMU body

图2 动车防撞柱和角柱设计域Fig.2 Design domains of collision and corner pillars of a power vehicle

在设计域空间内,寻求材料的最优布局,其优化列式如下:

式中:ρi为第i个单元的相对密度,值在0 ~ 1 之间;F为载荷;C为结构柔度;K为结构刚度;U为节点位移列阵;mi为第i个单元的质量;M为优化前的结构质量。

根据结构的拓扑形貌,进行模型重构。针对不同的拓扑构型,均可以通过几何尺寸优化得到当前构型的最优尺寸。几何尺寸优化的优化列式如下:

式中:M为动车防撞柱和角柱的质量; σs为所选择材料的屈服应力,车体在压缩工况下可以选择屈服应力作为许用应力;ti为组成动车防撞柱和角柱的各板厚度,在优化设计中,以不超过原始设计厚度为准。

2 结果与讨论

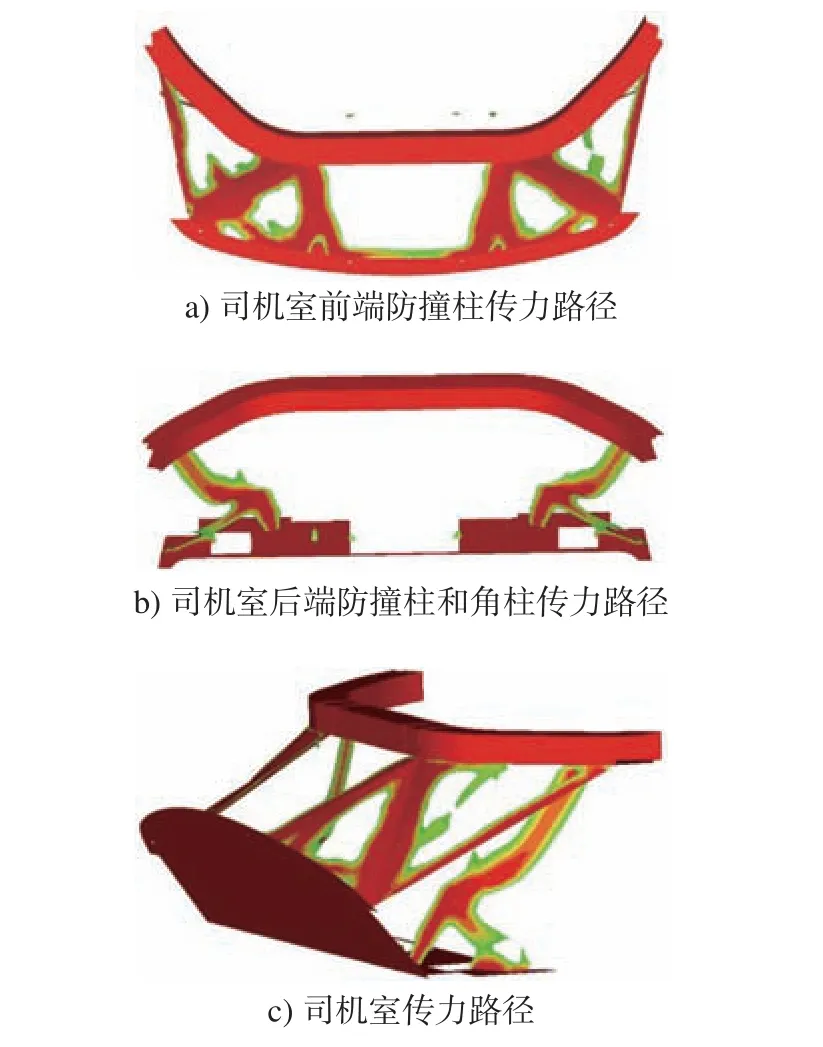

防撞柱和角柱传力路径如图3 所示,司机室前端防撞柱在初始设计中是直梁结构。从图3a)可以看出,通过拓扑优化发现,其传力路径与初始设计相比较,传力路径并非是直接传递的,传力路径呈人字形变化且在沿前端墙的弧线方向上增加了一段弧形传力路径。因此,司机室前端防撞柱在调整为一段直梁和一段曲梁。从图3b)可以看出,通过拓扑优化发现,角柱的传力路径与初始设计相比较,也发生了变化,传力路径在原有结构改变的基础上,增加了分支。因此,司机室角柱在调整原始设计结构的基础上可以增加一段直梁分支。同时,通过拓扑优化发现司机室后端防撞柱的传力路径消失,因此本次优化设计中不重新构建司机室后端防撞柱的结构。

图3 防撞柱和角柱传力路径Fig.3 Load paths of collision and corner pillars

依据拓扑优化之后的结构拓扑形貌,重新构建出动车司机室前端防撞柱的有限元模型,如图4 所示。与原防撞柱相比,重构的防撞柱是在原防撞柱位置的基础上,两根防撞柱向中点部位偏移,产生大约13°的偏角,截面的形状由槽型改为箱型,如图4a)所示,并且在两根防撞柱的两侧增加了两个分支,其中增加的分支结构和调整后的防撞柱夹角大约为67°,分支结构的截面也为箱型。同时,在司机室前端墙部位增加了3 小段曲梁结构,如图4b)所示,曲梁的截面形状为槽型。

图4 通过拓扑优化重构的防撞柱Fig.4 Re-built collision pillar after topological optimization

依据结构拓扑形貌,重新构建出动车角柱的有限元模型,如图5 所示。与原来的角柱模型相比,重构的角柱模型结构有略微的改动,重构角柱的上下两个部分与原来相比,上部分结构向左偏移,下部分结构向右偏移,同时也增加了一段分支直梁结构。

图5 拓扑优化前后角柱几何形貌对比Fig.5 Comparison of geometrical shape of corner pillar before and after topological optimization

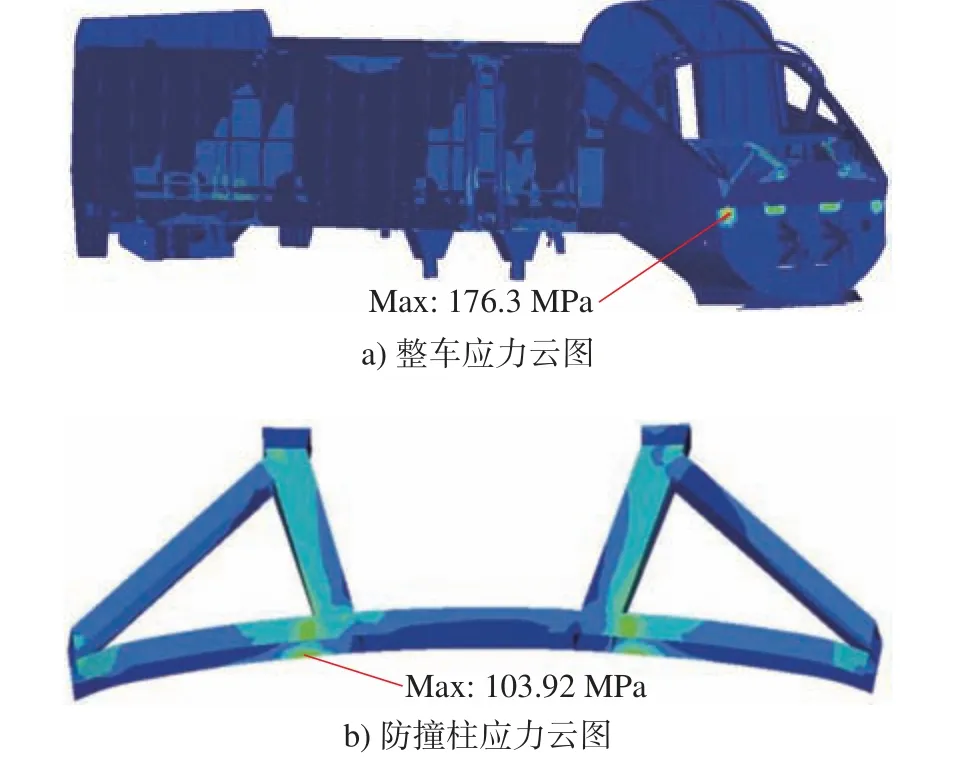

基于拓扑优化后重构的防撞柱模型,进行进一步几何尺寸优化,选择的防撞柱材料为Q345,防撞柱的板厚由原始设计中的4 mm,经过优化,降为2 mm,基于优化后的防撞柱几何形貌和尺寸,进行重新建模,并进行整车碰撞工况的校核计算,所得到的von Mises 应力云图如图6 所示。整车的最大应力为174.9 MPa,局部动车司机室前端防撞柱整车的最大应力为103.92 MPa,不超过当前所要求的345 MPa的设计指标。

图6 碰撞工况下重构防撞柱应力云图Fig.6 Stress cloud map of re-built collision pillars in collision

对重构的司机室角柱构型进行进一步的尺寸优化,选择的柱体材料是Q345,优化前角柱的板厚为8 mm,优化后降低为2 mm。经过拓扑优化和几何尺寸优化后,对应的碰撞工况下重构的整车和局部动车角柱的Mises 云图如图7 所示。整车的最大应力为174.9 MPa,局部动车司机室角柱最大应力为57.4 MPa,不超过当前所要求的345 MPa 的设计指标。

图7 碰撞工况下重构司机室角柱应力云图Fig.7 Stress cloud map of re-built corner pillars in collision of driver's room

初始设计的司机室前后端防撞柱和角柱的总重量为166.8 kg,重构的防撞柱和角柱的总重量为54.18 kg,与初始设计相比,重构构型减重112.62 kg,相对初始减重67.5%,减重效果十分显著。

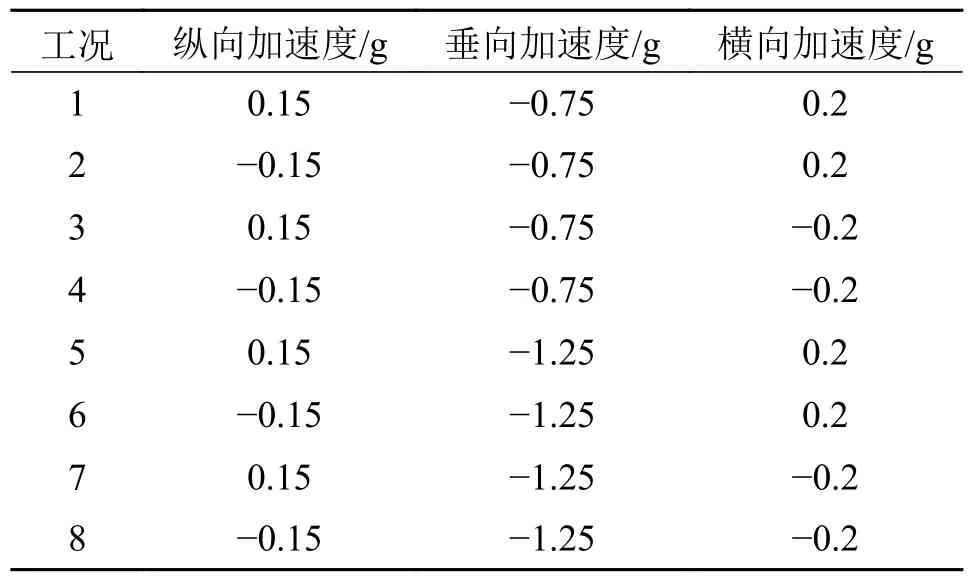

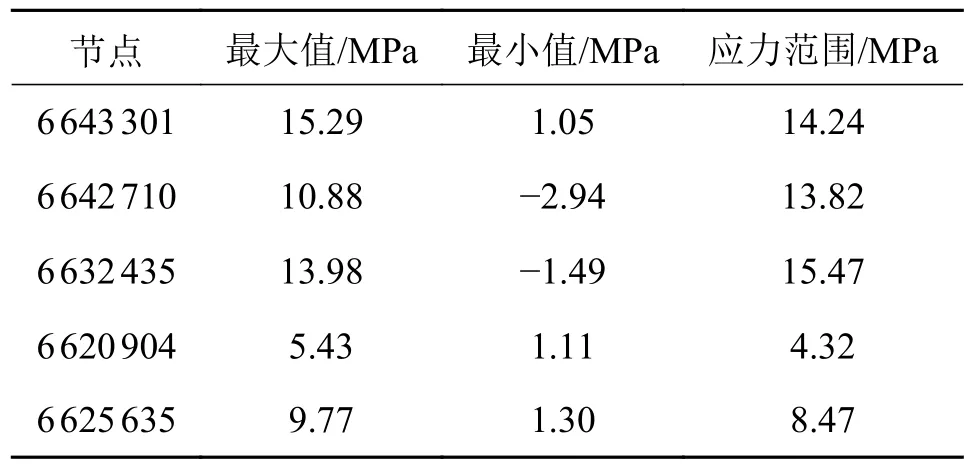

为了满足结构的疲劳条件,进一步对优化后的防撞柱和角柱进行疲劳分析。根据EN12663 标准,对疲劳载荷进行组合,整车疲劳计算取8 个工况计算疲劳应力范围,如表1 所示。在防撞柱中选取3 个节点,在角柱中选取两个节点如图8 所示,取(σ-σ3)作为疲劳应力范围,按照TB∕T 3548-2019 标准,进行疲劳强度校核。计算结果如表2 ~ 表4 所示,满足疲劳强度要求。

表1 疲劳载荷工况列表Tab.1 Fatigue load conditions

表2 疲劳载荷工况作用下节点第一主应力值Tab.2 The first principal stress of node in different fatigue load conditions MPa

表3 疲劳载荷工况作用下节点第三主应力值Tab.3 The third principal stress of node in different fatigue load conditions MPa

表4 节点的应力范围Tab.4 Stress domains of nodes

图8 重构防撞柱和角柱疲劳计算节点选取示意图Fig.8 Selected nodes for computing the fatigue of re-built collision and corner pillars

3 结论

1) 采用拓扑优化方法确定结构的传力路径,采用几何尺寸优化确定结构板厚,可以实现司机室防撞柱和角柱等结构的轻量化设计和最大程度的结构减重。

2) 当动车防撞柱和角柱的材料均选择Q345时,司机室前端防撞柱、司机室后端防撞柱和角柱共减重112.62 kg,相对于初始设计减重67.5%。

3) 通过拓扑优化 + 几何尺寸优化的司机室结构满足疲劳强度要求。