轮式起重机驾驶室俯仰控制策略设计研究

2024-03-21王全伟高晓慧文豪黄金张国鹏

王全伟,高晓慧,文豪,黄金,张国鹏

(太原科技大学 机械工程学院,太原 030024)

随着轮式起重机大型化和专用化的发展趋势,在超大服役空间范围内进行起重作业时,传统的固定式驾驶室已经不能适应当前的使用要求,更达不到驾驶室的舒适性和宜人性[1]。为便于驾驶员能够稳定而舒适地对起重作业进行全程观测,需要根据起升范围的变化适时调整驾驶室的俯仰角度,以获得最佳的操作姿势以及视觉效果。

驾驶室是控制操纵执行机构以及与外界沟通联系的人机交互平台,许多专家在驾驶室座椅、人机操纵界面、空间尺寸布置等方面做了改进和优化,使得驾驶室设计具备良好的宜人性。驾驶室的演变和改良,在外观上,从“四方盒子”发展构造发展为透明特制玻璃的弧形边框;在作业平台上从立姿到坐姿,并配设基于人体生物力学和符合长时间操纵的专用座椅;在人机显示界面上也从竖直屏幕显示到符合人体舒适度的斜屏安置等一系列变化发展。而对于在起重作业的超大起升范围内,人体视野与起升物高度适宜性的研究还不多,应增设驾驶室的俯仰控制机构以符合实际起重作业的人机工程学要求。

目前,大量学者对起重机的控制都进行了研究。传统的PID 控制[2]、滑膜控制[3]、模糊控制[4]、分数阶PID 控制是一些基本的控制方法。此外,如神经网络[5]、粒子群算法、遗传算法等优化算法因其寻优能力强被引用到控制器参数整定中,进而对研究对象进行控制。张彩红等[6]将模糊控制和PID 控制结合起来对全地面起重机自动排绳系统进行控制,提高了响应速度;余容等[7]通过对PID 控制器参数的调节实现起重机高精度定位;王博等[8]采用粒子群算法对模糊PID 控制器进行参数优化实现了塔式起重机快速准确定位;赵田锋等[9]将FOPID 控制应用到原子力显微镜(AFM)中增加了高速成像的精度;Devi 和Kumar[10]中采用重力搜索算法(GSA)调整FOPID 的参数进而改善动态电压恢复器(IDVR),有效的提高了电能质量。有关学者对分数阶控制在多个领域做了大量研究,并在控制系统中加入FOPID控制后取得了较好的控制效果。

鉴于此,本文拟从轮式起重机驾驶室俯仰机构为对象,基于液压控制系统的数学模型采用多种控制策略进行仿真分析,结合驾驶室的人机工程学的舒适度和宜人性的基础上引入FOPID 控制器,进而控制驾驶室的俯仰角度,选取最优的控制策略,保证控制效果的精准性与稳定性。

1 理论分析

1.1 驾驶室人机工程理论

基于驾驶室人机工程学,当驾驶员处于坐姿状态时,于面部垂直状态中,0 ~15°为坐姿的自然视线范围,驾驶员视觉对起重物的最佳视区为水平视线30°范围内。

固定驾驶室操作时,驾驶员在驾驶室内的视野需要40°左右方能观测到被吊物品,并随着货物起升高度的变化而变化。根据相关理论研究,人眼观察垂直方向上移动的物体比对水平方向上更容易产生疲劳[11]。随着起升高度的增大,驾驶员通过俯仰头部来观察被起吊物品,若俯首角度长期保持在临界角度15°附近时,长时间的作业会伤害驾驶员的颈椎,影响操作时的舒适性甚至对起重作业安全也会带来严重影响。驾驶员坐姿视野如图1a)所示,驾驶员在驾驶室内的视野如图1b)所示。

图1 驾驶员视野图Fig.1 Driver′s field of view

为避免驾驶员操作过程俯首的不舒适性及提升起重作业的安全性,可采用驾驶室整体俯仰机构来适时控制调整俯仰动作保持在15°范围内变化,以便适应超大起升高度范围内驾驶员对被吊物品的观察,同时保持良好的驾驶舒适性和宜人性[12-15]。

1.2 驾驶室俯仰控制原理

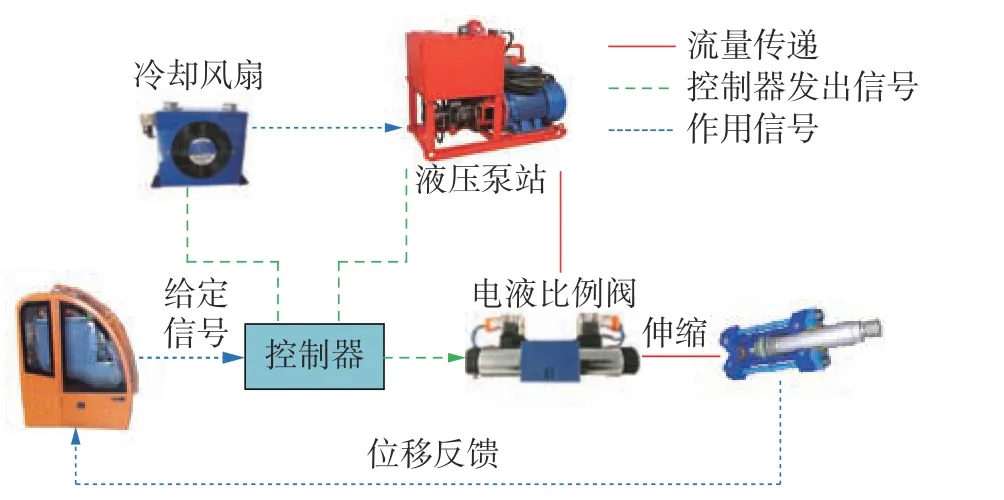

俯仰机构控制物理关系模型如图2 所示。

图2 驾驶室液压控制系统物理模型Fig.2 Physical model of the hydraulic control system in the cab

驾驶室俯仰机构采用液压元件伸缩油缸驱动,由驾驶员发出控制指令,指令1 通过控制器控制冷却风扇,使液压泵站的温度维持在一定范围内,指令2 通过控制器对液压泵进行驱动,由电液比例阀控制流量大小并调节得电方向,进而控制油缸的伸缩运动,实现驾驶室的上仰下俯动作。驾驶室俯仰局部放大如图3 所示。

图3 俯仰局部放大Fig.3 Partial Enlargement in Pitch

1.3 液压系统数学建模

为实现对驾驶室的俯仰稳定、准确、快速的控制,可根据俯仰机构的物理模型对液压执行元件进行数学建模,并做如下理想假设:

1)阀为四边滑阀且4 个节流窗口匹配对称,不考虑液体在阀腔内的压缩量,无泄漏;

2)阀的响应速度较快,阀芯位移或外负载变化会立即引起负载流量的变化;

3)阀的动态响应性较好,流量随着阀芯位移与阀压降的变化而发生变化;

4)供油压力保持不变,回油压力为零;

5)连接油管都较短且粗,忽略油管内的摩擦、管道的动态性及流体质量产生的影响。

根据油缸的流量连续性方程、阀负载压力—流量特性方程、油缸压力平衡方程,可得:

式中:pL为电液比例阀的负载压力,Pa;Ah为活塞有效面积,m2;xh为活塞位移,m;Bp为粘性阻尼系数,m3/s·Pa;Kp为;FL为负载,N;Ctm为总泄露系数,m3/s·Pa;Vt为总容积,m3;βe为有效体积弹性模量,N/m2;Kq为流量增益;Kc为流量-压力系数;x为阀芯位移,m。通过对式(1)进行拉普拉斯变化,考虑到Kc/Ah2<< 1,得到其油缸输出位移的传递函数为

式中:ωh为固有频率,Hz;ξh为阻尼系数。

根据实际物理模型规定数学模型中的关键参量,如表1 所示。

表1 数学模型参数Tab.1 Mathematical model parameters

经计算,活塞位移对阀芯位移的传递函数为

2 俯仰控制策略设计

2.1 无控制状态

控制策略1 为无控制状态。当液压驱动系统处于无控制器状态时,系统为无干扰的无控制状态,其Bode 图见图4,系统开环阶跃响应如图5 所示。

图4 系统在无干扰无控制状态下Bode 图Fig.4 Bode diagram of the system in a state of no interference and no control

图5 系统开环阶跃响应图Fig.5 Open loop step response of the system

2.2 FOPID 控制策略

控制策略2 为系统受分数阶控制器(FOPID)控制。FOPID 作为控制领域的一个分支,对参数的波动变化具有较高灵敏度的反应能力,在控制上更加灵活、稳定,其性能会更加优越,但传统的参数整定方法会使得控制效果不稳定。

FOPID 控制器的数学表达式为

式中:Kp为比例增益;Ki为积分增益;Kd为微分增益; λ , µ 分 别为微积分阶次, λ的取值变化与系统的调节速度相关, µ的取值变化与系统的稳态误差有一定的关系。

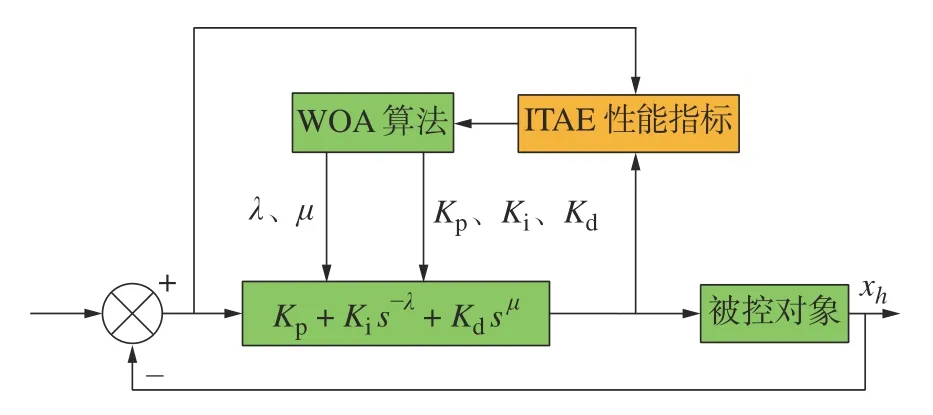

2.3 WOA-FOPID 控制策略

为保证FOPID 控制器对被控对象进行及时、稳定的控制,通过引入优化算法来弥补传统方法对控制器参数整定的不足。

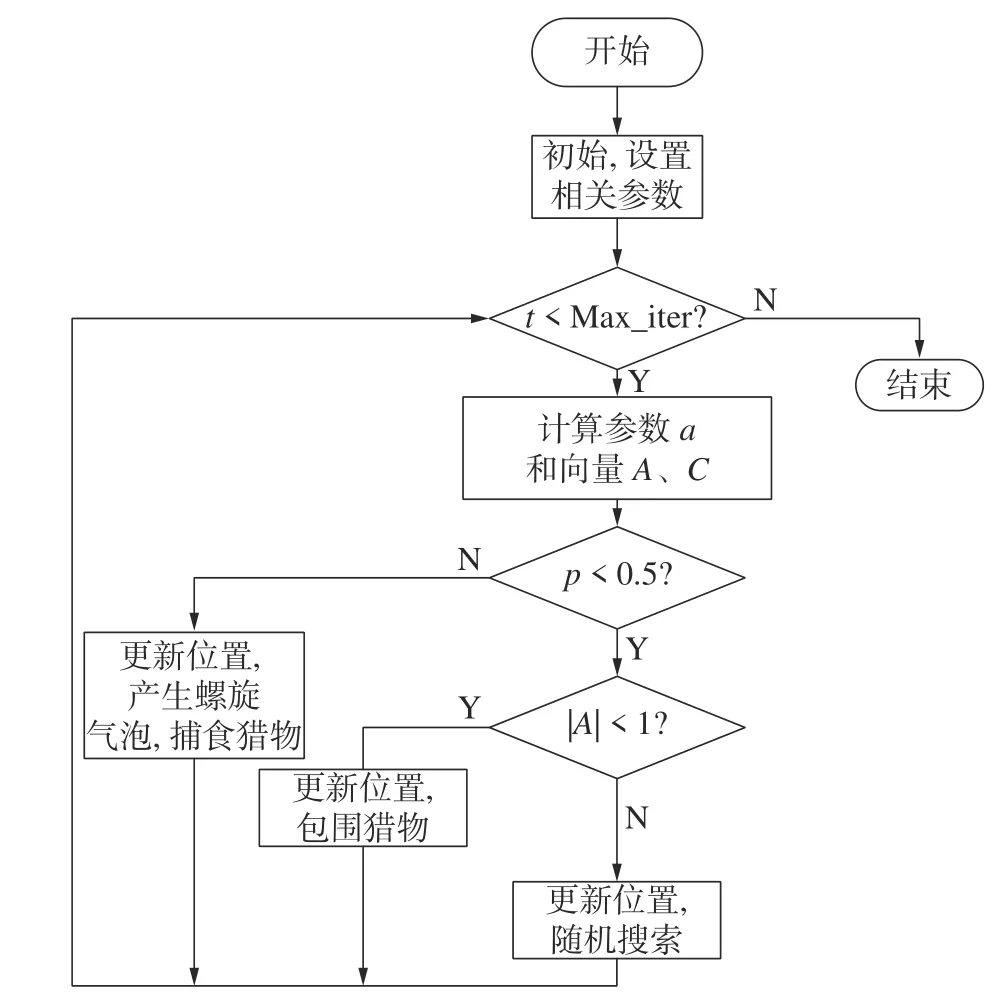

控制策略3 为系统通过鲸鱼算法(WOA)对FOPID 进行参数整定,进而控制被控对象,并获得稳定的最佳控制效果。鲸鱼优化算法(WOA)作为一种新兴优化算法被提出,属于元启发式算法,根本性质是模拟座头鲸的捕食行为来求最优解,其寻优机制简单、求解速度快。

在伺服控制中还应设定合理的目标函数达到快速收敛的目标,ITAE(时间绝对偏差积分)性能指标对误差进行了加权,可使误差信号尽快收敛到零,该目标函数定义为

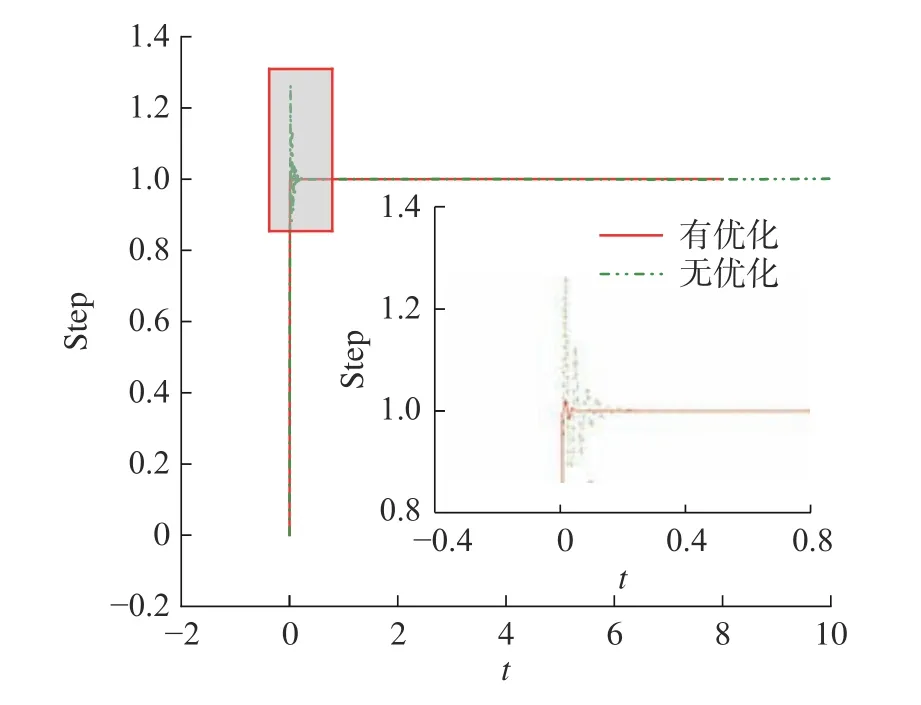

用WOA 算法对FOPID 进行参数整定,参数整定的优化流程如图6 所示,其控制原理如图7 所示。采用WOA-FOPID 控制策略,其具体参数设置为:dim = 5,Max_iter = 100,SearchAgents_no = 100。图8 为有无优化算法时FOPID 控制器对轮式起重机驾驶室俯仰油缸的阶跃响应对比,图9 为该算法寻优过程中目标函数值随着迭代次数的变化。

图6 WOA 参数整定的优化流程Fig.6 Procedures of WOA paratneter tuning

图7 WOA 算法整定原理Fig.7 Optimization process for WOA parameter tuning

图8 有无优化算法FOPID 的阶跃响应对比图Fig.8 Comparison of step response with and without optimization algorithm FOPID

图9 目标函数值变化情况Fig.9 Changes in objective function values

3 结果与讨论

通过无控制状态、FOPID 控制策略、WOA-FOPID控制策略的对比分析液压驱动系统的动态响应性和抗干扰性。

3.1 动态响应性

由图4 和图5 可知,当应用控制策略1 时,当剪切频率ωc= 0 时,相频特性曲线在-180°线以下,有负相位裕量,在开环系统给定一个阶跃信号时,可以看出系统是不稳定的,因此,可以得出仅依靠系统本身难以达到预想的动态特性。

控制策略2 和3 在阶跃响应下的参数如表2 所示。由图9 可知,WOA 算法随着迭代次数的增多,性能指标fy快速收敛。

表2 控制策略阶跃响应参数Tab.2 Control strategy's step response parameters

由此可以看出经过WOA 优化算法对FOPID进行参数整定后,动态响应性更好。没有进行参数整定的FOPID 控制器数学模型和WOA-FOPID 控制器数学模型分别为:

3.2 抗干扰性分析

在对轮式起重机驾驶室俯仰过程中,位移突变是常见的扰动。下面给活塞位移添加一个扰动信号,根据响应结果来分析WOA-FOPID、FOPID 控制驾驶室俯仰时抗干扰能力。

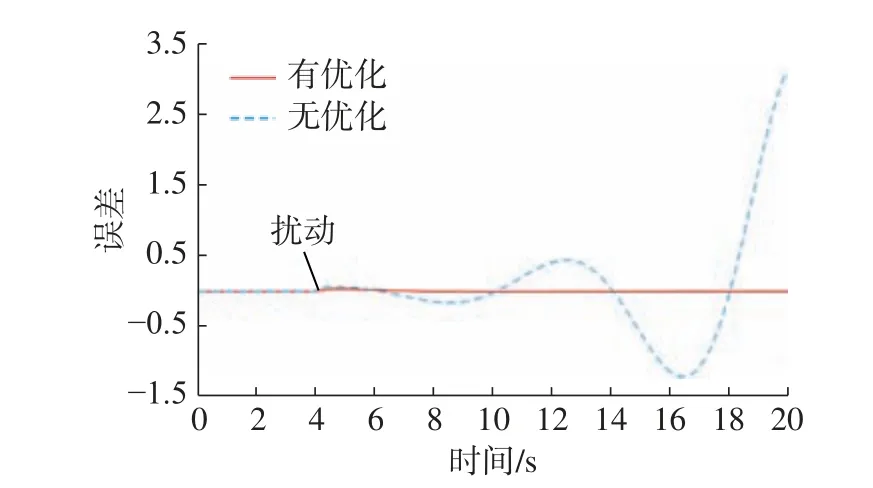

在t= 4 s 时,给活塞位移一个1 mm 阶跃信号的扰动,仿真结果如图10 所示。

图10 两种控制策略的扰动误差图Fig.10 Disturbance errors for two control strategies

在基于系统一个扰动后,WOA-FOPID 控制器下的误差基本很快收敛了,误差在[-0.01,0.035]之间变化,而没有优化的FOPID 控制器在对于有扰动的情况下不能及时收敛,误差还会越来越大。

综上所述,在具有扰动的情况下,有优化算法整定过后的FOPID 控制器抗干扰性明显强于没有优化的FOPID 控制器。

4 结论

针对轮式起重机在超大起升范围内进行起重作业时,附设驾驶室俯仰机构执行动作以满足驾驶室的舒适度和宜人性,采用无控制状态、FOPID、WOA-FOPID 这3 种控制策略,进行动态响应性和抗干扰性分析,经过对比分析和比较,WOA-FOPID对驾驶室俯仰控制中起到了良好的控制效果,得到最优的控制稳定性及动态响应。