全铝集装箱关键结构件的优化分析

2022-06-21章陈浩王新宇王孟君朱永忠胡海兵

章陈浩,王新宇,王孟君,朱永忠,胡海兵

(1.中南大学有色金属材料科学与工程教育部重点实验室,长沙 410083;2.寰宇东方国际集装箱(启东)有限公司,江苏 启东 226255)

0 引言

集装箱作为一种主流运输设备,轻量化效益巨大。目前,标准货运集装箱以钢制结构为主,20 ft集装箱自重占总重的7%,更低的自重意味着车辆或船只运载能力的提升,这是集装箱制造行业的技术发展目标[1]。集装箱轻量化目前有以下几个主要途径:采用轻质材料,如采用复合木板替代底托与顶板[2]、部分构件替换为铝合金材料[3]等;采用零部件数量集成;采用计算机辅助进行结构优化设计[4]。然而,集装箱作为一种成熟的产品,结构优化与零部件集成的轻量化效果有限[5]。铝合金密度低,比强度高,具有优秀的气密性、水密性、耐腐蚀性,可回收率达90%以上[6],是集装箱在海上运输环境下最理想的轻量化材料。但钢和铝的性能及材料加工方法有较大差异,这使得全铝集装箱需要重新设计结构,高试错成本与长研发周期,使得全铝集装箱未见推广使用[7]。本文通过有限元法辅助研发全铝集装箱,评估铝合金材料性能对结构承载能力的影响,针对铝合金挤压型材特点及性能进行结构设计与优化,在实现轻量化目标的同时使集装箱刚度、强度达标,实现快速开发。

1 结构设计的要求

船级社针对不同货运方式下集装箱的不同受力情况,规定了堆码、横向刚性、纵向刚性试验等共计12项检验标准。在进行新结构开发时,逐一进行检验项目的验证会增加研发周期,不能快速有效地更改结构。通过钢铝差异性分析,认为铝合金弹性模量只有钢的1/3,这将导致结构的稳定问题风险加大;而焊接强度的折减会导致全铝箱在某些测试项目中,箱体的各梁柱端部首先屈服,进而带动相邻梁或板件发生端部的局部变形。因此,基于集装箱实际测试情况,认为全铝集装箱结构设计时应当优先关注能否通过堆码和横向刚性测试。在堆码测试中,为模拟实际偏码的工况,在角件上对受力重心进行偏置,又由于后角柱的特殊结构,堆码的向后偏置测试更为危险。因此,以满足堆码后偏置试验和横向刚性试验作为集装箱设计时强度校核的主要指标,以缩短研发周期。对于采用焊接方式连接的6061铝合金构件,通过拉伸实验发现断裂区域位于热影响区而非焊缝,强度折减系数达到0.78,在结构设计中无法忽视热影响区强度降低这一因素,需要避免热影响区聚集。

2 全铝集装箱有限元分析

2.1 全铝集装箱的结构描述

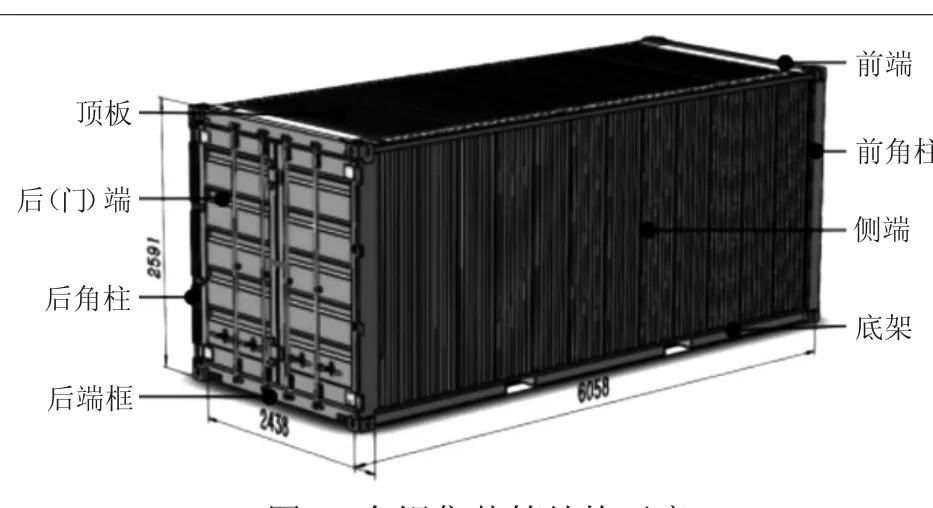

如图1所示,设计的20 ft全铝集装箱分为6个部分,底架、前端、后端框、侧端、顶板、后(门)端共同构成一个封闭箱体。主体框架由4根角柱、8根梁柱构成,再通过波纹板密封并提供一定刚度。原钢制集装箱总质量为2.10 t,各主要构件都为SPA-H轧制钢板,铝制集装箱总质量为1.26 t,各主要构件为6061-T6挤压铝型材。

图1 全铝集装箱结构示意

2.2 有限元模型的建立

通过ABAQUS软件对全铝集装箱进行数值分析,建立有限元模型。对实际结构进行几何清理和简化,依据型材截面尺寸设置实体或壳体单元,赋予材料属性,定义相互作用。箱体材料均为6061-T6铝合金,密度为2.7 g/cm3,弹性模量为70 GPa,泊松比为0.33,屈服强度为240 MPa,抗拉强度为260 MPa,焊后屈服强度为187 MPa,抗拉强度为203 MPa。在设置焊接连接的构件时,通过绑定约束来连接构件,从焊缝中点算起向各个方向延伸30 mm的区域内设置折减的材料参数以模拟出热影响区。角件为外购件并有独立的强度测试方法,因此默认强度达标,在模拟中设置为弹性体。

2.3 约束的创建与载荷的施加

集装箱在各测试中的载荷,基本通过角件施加。在堆码中底角件由专用支架固定,角件与支架间存在自由活动的间隙,因此约束一个角件的3个平动自由度,其余3个角件约束Y轴平动自由度。依照船级社检验标准,堆码测试时在各角件上施加载荷为97 200 kg的垂直力,并向左24 mm、后38 mm进行偏置,在集装箱内木板上施加总质量为52 764 kg的均布载荷,并施加全局重力加速度。

2.4 堆码工况下的静力学分析

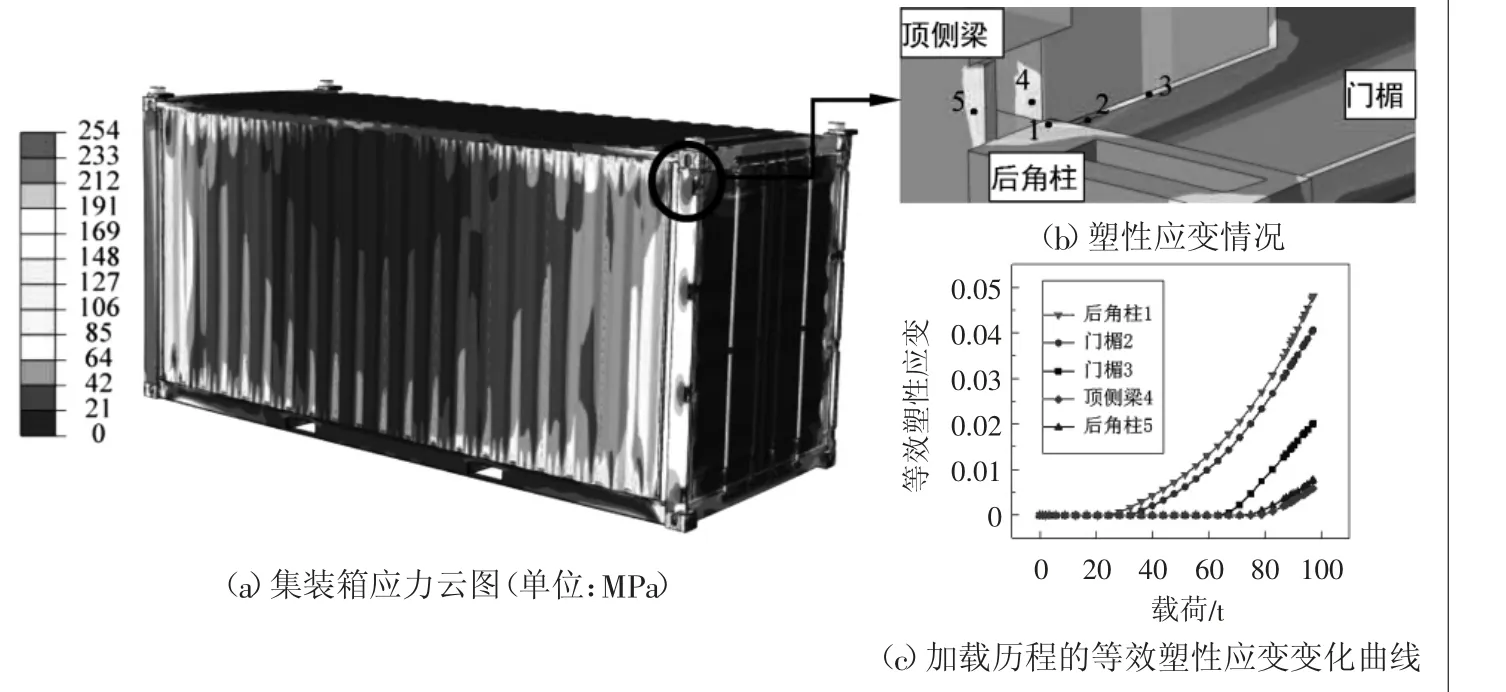

将有限元模型导入ABAQUS中进行静力分析,在后处理中观察集装箱的模拟结果,找到最大变形和最大应力的部位,整体应力分布情况如图2(a)所示。通过堆码测试模拟结果发现,全铝集装箱最大塑性应变在后角柱上端部,最大应力值为254 MPa;最大位移发生在底横梁处,数值为21.7 mm,符合集装箱实际情况。表1为集装箱检测规范中规定的测量点相对应位置的变形值,该结构变形值均符合船级社检验标准,即结构满足设计要求。但后角柱上端部、顶侧梁端部与门楣端部发生较大的局部塑性变形,即图2(a)中圆圈所示区域,需要进一步优化。图2(b)展示的是该区域的塑性应变情况,其中角件被隐藏以观察梁柱截面,绿色与红色区域表示发生了较大的塑性变形。在该区域内选取塑性应变量较高的5个单元,提取其加载历程的等效塑性应变变化曲线(如图2(c)),在堆码载荷施加过程中,角柱1处率先屈服并导致相邻的门楣2随后屈服,在这之后,由于后角柱1处的塑性应变量过大,导致门楣3、顶侧梁4、后角柱5等区域也先后发生屈服,表明后角柱结构设计不合理,端部的失效导致实际堆码过程中出现塑性失稳,降低了集装箱极限承载能力和变形性能。

图2 集装箱应力及塑性应变分布情况

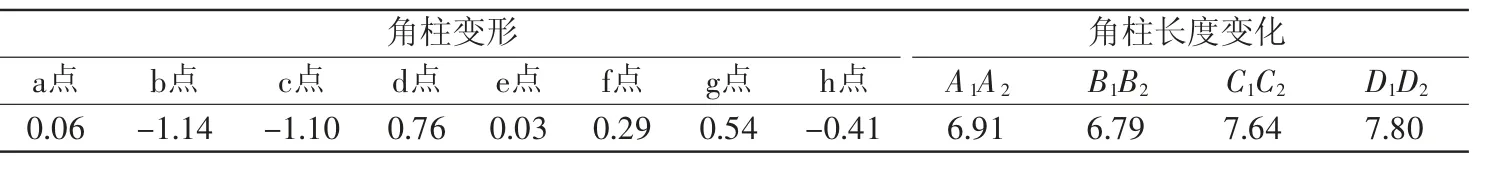

表1 与实际角柱测量点对应的变形mm

3 全铝集装箱的关键结构优化

3.1 关键结构优化设计

集装箱通过角件进行堆码作业,而角件与角柱结构相互匹配才能达到良好承载效果。后角柱作为门柱,需要在特定位置开孔且设计时尺寸受限制。与前角柱相比,后角柱载荷偏置的影响更加严重,这对后角柱的结构设计提出更高的要求。基于铝型材结构特点,考虑焊接强度折减和构件受力状态,对全铝集装箱进行优化处理,主要修改部分为各梁柱结构,其中后角柱为关键优化对象。

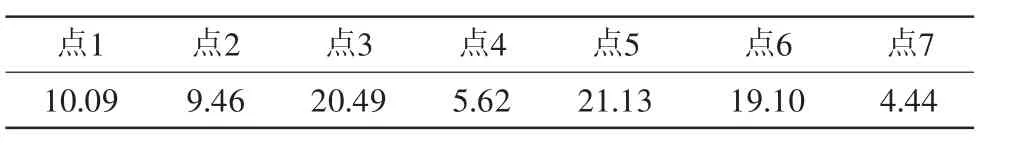

表2 与实际底架测量点对应的变形mm

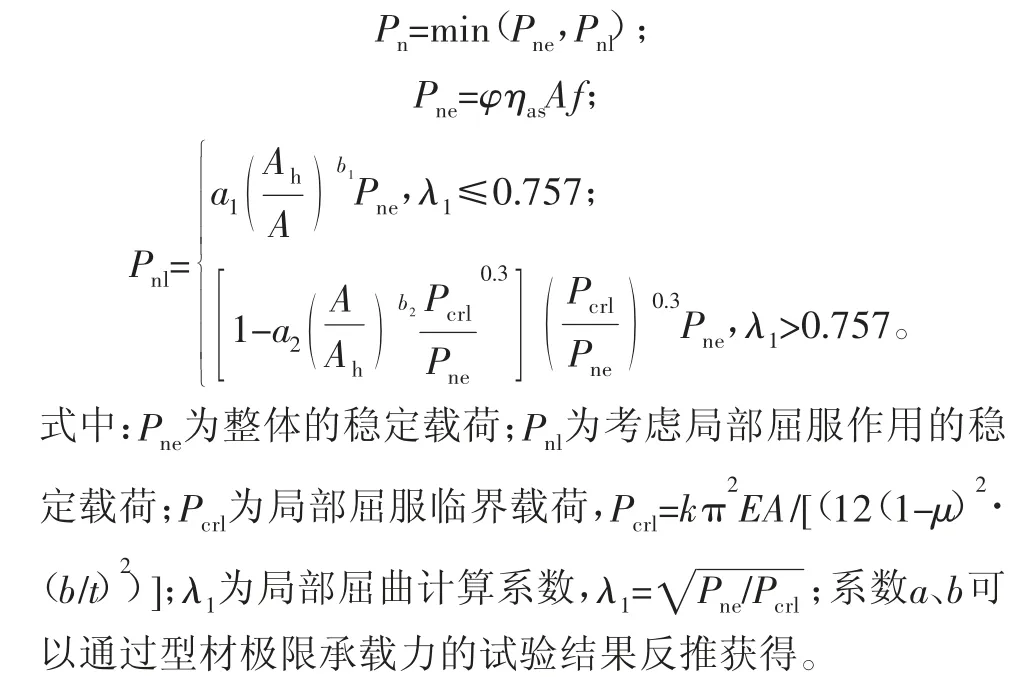

后角柱为焊接后的非对称截面铝合金开孔轴压构件,截面的剪心和形心不重合,它的失效形式主要为局部屈曲、弯扭屈曲和端部失效。轴压受力状态下极限承载力可采用以下公式计算[8]:

后角柱外形尺寸无法变更,即稳定计算系数φ和型材宽度b为定值。铝型材成本高,若通过增加厚度t和净截面/毛截面比Ah/A来提高极限承载力,会导致设计出的结构经济性差。对于矩形截面λ1>0.757,可以通过调整结构来优化受力载荷分布,降低局部屈服对稳定承载力的影响。

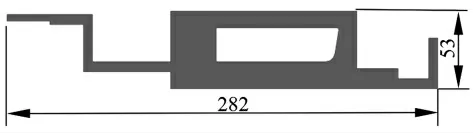

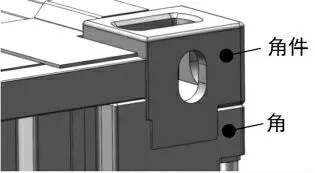

针对角柱局部屈服和热影响区范围大的现象,设计了一种双孔嵌合型角柱,新旧角柱截面对比如图3、图4所示。传统钢制角柱结构为工字梁与钢板焊接制成,而原铝角柱设计方案仿照钢制角柱形状设计为单孔空心铝型材,此时角柱出现局部屈服,进而影响了侧梁的变形情况。现通过在角件和角柱上设计一嵌合结构分散热影响区并提高角件刚度;将角柱改为双孔型材并作为主要承力区,以均匀角柱受力;使型材壁厚基本一致,以降低挤压生产型材的初始弯曲缺陷对屈曲的影响。

图3 优化前的角柱截面(单位:mm)

图4 优化后角柱截面(单位:mm)

3.2 优化分析结果

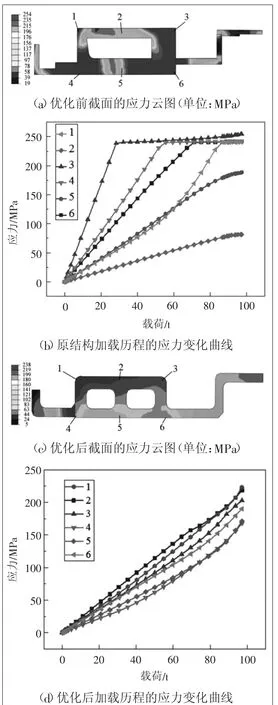

对优化后的集装箱进行静力分析,并与优化之前的结构进行对比。后角柱上端截面应力分布如图6(a)、图6(c)所示,选取该截面上的6个单元,位置如图所示,提取加载历程的应力变化曲线,如图6(b)、图6(d)。可以看出,在原后角柱堆码载荷的加载历程中,单元3在加载到总载荷的33%时发生屈服,部分区域率先发生塑性变形,进而可能引发失稳。而优化后的角柱应力增长比原角柱更加均匀协调,各点的应力在加载历程中增长趋势一致。在载荷加载完成后,原角柱的应力主要集中于图6(a) 中 的 右侧,最大应力为254 MPa,发生屈服。而优化后的角柱承力区域扩大,最大应力降至238 MPa,未超过设定的屈服强度。角柱长度方向变形量从6.91 mm下降至5.11 mm,结构强度提高。

图5 嵌合型角件角柱结构示意图

图6 后角柱上端应力分布情况对比

3.3 静态性能对比

将优化后的全铝集装箱结构与原结构进行对比,结果如表3所示。由表3 可 知,优化后的全铝集装箱塑性应变量降低,角柱变形与最大位移值减少,符合船级社检验标准。与传统的钢制集装箱相比,全铝集装箱在牺牲部分刚度之后,质量减轻了40%,轻量化优势明显,提高了车辆或船只的运载能力。

表3 性能对比集装箱

4 结论

1)在进行20 ft全铝集装箱结构设计时,应优先关注能否通过堆码后偏置和横向刚性测试,其中后角柱是堆码测试时的关键设计结构。该方案同样适用于其他类型的集装箱快速开发。

2)将单孔型角柱结构改为双孔嵌合型角柱后,角柱最大应力下降16 MPa,低于设定的屈服强度,加载历程中应力增长趋向一致,分布更加均匀,角柱发生塑性失稳风险下降。

3)优化后的铝箱角柱变形量下降26%,最大位移下降25%,最大塑性应变量下降60%,变形符合船级社检验标准,与钢制集装箱相比,全铝集装箱在牺牲部分刚度后,质量减轻了40%,验证了该方案的可行性。