压电式超声雾化降尘系统设计及其试验研究

2024-03-21曹帅韩光超徐林红江进国卢禄华彭清围

曹帅,韩光超 , ,徐林红,江进国,卢禄华,彭清围

(1.中国地质大学(武汉) 机械与电子信息学院,武汉 430070;2.厦门三烨清洁科技股份有限公司 福建厦门 361102;3.中国地质大学深圳研究院,广东深圳 518057)

散料一般定义为堆积在一起的大量未经包装的块状、粒状和粉状物料。目前,在我国众多电厂、水泥厂等主要采用传送带方式来运输散料。在散料运输过程中,传送带的导料槽、落料口等地方容易产生高浓度的粉尘,甚至引起爆炸,对工人身体健康和生产安全造成严重危害。现在主要采用雾化降尘技术来抑制散料传送过程中产生的各种粉尘。

目前,常用的雾化降尘方法包括:微细水雾降尘、声波雾化降尘、磁化水降尘和预荷电喷雾降尘等[1-3]。Peng 等[4]设计了一种超声喷雾装置,该装置由多个高压喷嘴组成,最远有效作用距离为3.03 m;Li 等[5]揭示了流体动力式超声波喷嘴内气体流动规律,发现喷气的马赫数会直接影响超声激振振幅大小;杨超[6]对流体动力式超声雾化喷嘴进行了优化改进,基于拉瓦尔喷管原理设计了一种新型喷嘴,使气流速度更快,雾滴颗粒的算数平均直径可细化到10 μm 以内,并利用15 ~ 65 μm 的雾滴对粒径为0 ~45 μm 煤粉进行抑尘试验,验证了当粉尘粒径大小与雾滴粒径大小相接近的时候,两者更容易结合,降尘效率更高。刘旭[7]设计了一种L 型双级谐振腔式低频超声雾化喷嘴,雾化粒径最小可达11.4 μm。Zhou 等[8]研究了液滴直径与捕获颗粒大小之间的关系,认为40 ~ 160 μm 可作为捕集煤尘的基本液滴尺寸,捕获呼吸性粉尘的最佳液滴尺寸为15 ~70 μm。目前,对超声雾化降尘技术的研究多是采用气液两相超声雾化喷嘴,结构较复杂,需要高压供水,使用维护较复杂。采用压电式超声雾化方式,只需常压水管即可实现水颗粒的超声雾化,降低使用成本,是一种有益的尝试[9]。因此,基于压电式超声雾化降尘方法,设计了一套30 kHz 超声雾化系统和配套雾化降尘试验系统,并采用单因素试验研究多种雾化降尘参数对工业散料雾化降尘效果的影响规律。

1 超声雾化系统设计

本文所设计的超声雾化系统包括超声换能器、超声变幅杆、超声雾化喷嘴及超声波发生器。超声变幅杆及超声雾化喷嘴的材料参数如表1 所示。

1.1 超声变幅杆的设计

本文设计的超声雾化喷嘴需要实现较大的超声振幅,故采用放大系数较大的阶梯形变幅杆结构,变幅杆的频率设定为30 kHz,根据纵波波动方程可计算变幅杆总长[10]。

式中:K为波数,rad/m; ω为圆频率,rad/s;f为谐振频率,Hz;c为圆棒中纵波的传播速度,m/s;E为弹性模量,Pa; ρ为材料密度,kg/m3。

为了降低不同截面之间的应力集中,变幅杆两截面之间采用圆弧过渡结构,圆弧半径设为3 mm。采用ANSYS 软件进行仿真优化,最终确定变幅杆大端长度为51 mm,直径为32 mm;小端长度为36 mm,直径为20 mm。面积截面系数N=D/d=1.6;放大系数Mp=N2=2.56,由于法兰盘处振幅为零,所以在此处设立入水孔。

1.2 雾化喷嘴仿真设计

已有研究表明,当工具长度为波长的1/4 时,末级变幅杆长度不需要经过修整便可以使工作达到较佳状态[11]。因此,本装置中的雾化喷嘴的长度初步设计为1/4 波长,L= 43.25 mm。为了获得尽可能大的喷雾面积,将雾化喷嘴设计成喇叭型,通过喇叭型喷嘴外表面的高频谐振,使水滴雾化并向喇叭四周呈圆锥体形喷出。采用ANSYS 软件对不同角度的喇叭口喷嘴振动特性进行模态仿真,喇叭口角度为60°,90°和120°时的喷嘴模态仿真结果如图1a)、图1b)和图1c)所示。结果表明,当喇叭口角度为60°时,喷嘴的有效振动面积为36.8 cm2,由于角度最小,所以喷雾覆盖面积最小;当喇叭口角度为90°时,喷嘴的有效振动面积为32.5 cm2,喷雾覆盖面积适中;当喇叭口角度为120°时,喷嘴的有效振动面积最小,为21.8 cm2,所以雾化量最小。因此,确定喷嘴喇叭口角度90°为最佳角度,变幅杆和雾化喷嘴的整体振动模态仿真图如图1d)所示。

图1 喷嘴模态仿真图Fig.1 Nozzle mode simulation

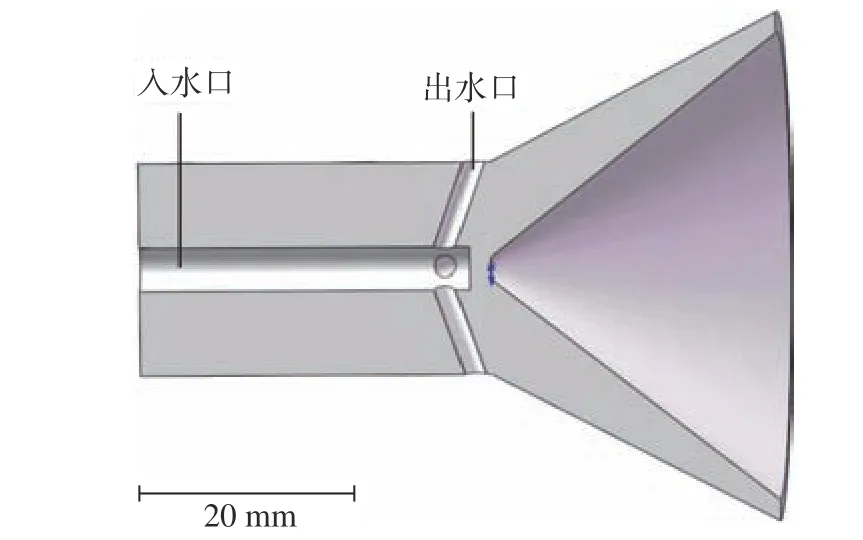

优化设计后的超声雾化喷嘴总长度为60 mm,在变幅杆凸台处开孔作为入水口,在变幅杆和雾化喷嘴的中间设置通水管道,通水管道直径为4 mm,均匀设置4 个出水口,直径为2 mm,喇叭口直径为48 mm,雾化工具头半剖结构示意图如图2 所示。

图2 雾化喷嘴半剖结构示意图Fig.2 Structure of atomizing nozzle's half profile

超声雾化系统装配图如图3 所示,超声波发生器是将50 Hz 的市电转换为与超声波换能器相匹配的30 kHz 的高频交流电,超声换能器将电信号转换为高频机械振动,超声变幅杆将超声换能器传递出来的超声振幅进一步放大满足超声雾化需求,超声雾化喷嘴根部均匀设置出4 个出水口,使得水流通过喇叭口喷嘴外表面的高频振动实现颗粒的超声雾化。

图3 超声雾化系统装配图Fig.3 Assembly of ultrasonic atomization system

2 雾化降尘试验系统的设计

为了实现对超声雾化系统降尘效率的检测,本文研制了一套雾化降尘试验系统。该系统由产尘装置、抑尘装置、粉尘浓度检测装置、风速检测装置以及抑尘仓组成,每个部分搭配不同的试验检测仪器,三维结构示意图如图4 所示。

图4 雾化降尘试验系统结构示意图Fig.4 Structure diagram of atomizing dust removal test system

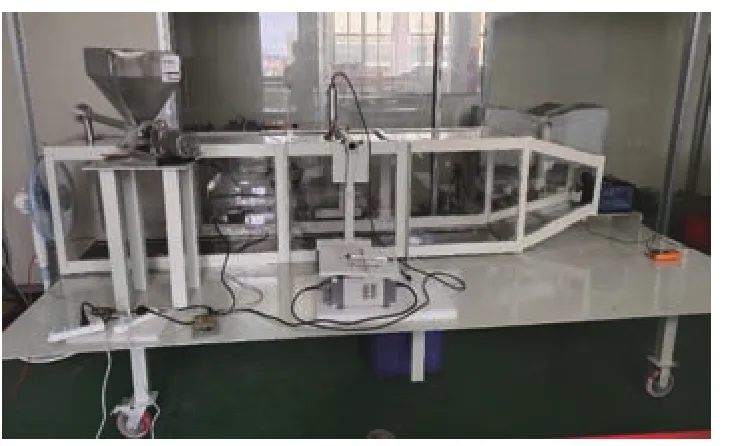

系统中的产尘装置采用广州标诚机械设备有限公司的螺旋定量给料机实现匀速等量送粉,然后通过风扇使粉尘均匀的飘散在抑尘仓内。抑尘装置为自行设计的30 kHz 喇叭型超声雾化系统。粉尘浓度检测装置采用江苏顺欣仪器仪表有限公司的CCZ20 型矿用粉尘采样仪,该装置基于等速取样原理,抽取一定体积烟气通过已知重量的捕尘装置,并根据滤膜采样前后的重量差和采样气体体积,计算出总体粉尘浓度。风速测量装置采用深圳市聚茂源科技有限公司的GM8902 + 风速检测仪。抑尘仓采用亚克力板和角钢组合而成,框架的尺寸为0.8 m ×0.6 m × 3 m。最终组装完成的雾化降尘试验系统实物图如图5 所示。

图5 雾化降尘试验系统实物图Fig.5 A real atomizing dust removal test system

3 雾化降尘试验方案与结果分析

3.1 试验方案

粉体物料采用不同筛孔直径的筛网进行筛分,除煤粉采用不同颗粒直径外,试验所用细沙和黄土的粉体物料均为0 ~ 180 μm 粒径,粉尘浓度计算公式为

式中:c为空气中总的粉尘浓度,mg/m3;m2为采样后的滤膜质量,g;m1为采样前的滤膜质量,g;Q为采样流量,L/min;t为采样时间,min。

试验采用单因素试验方案,研究入口水流量、风速、粉尘种类(细沙粉尘、煤炭粉尘、黄土粉尘)、煤粉颗粒直径以及喷嘴安装角度对降尘效率的影响。

入口水流量分别采用10 L/h、20 L/h、30 L/h、40 L/h、50 L/h;风速采用风速检测仪进行测量,设定4 种风速,分别为1.25 m/s、1.7 m/s、2.1 m/s、2.5 m/s,通过调节风扇转速来改变风速;当变量因素为粉尘颗粒直径时,试验中采用45 ~ 250 目筛网,筛选的煤粉粉尘粒径范围分别为<58 μm,58 ~ 106 μm,106 ~180 μm,180 ~ 325 μm;喷嘴安装角度从入尘口方向开始到出尘口方向结束,依次设置为45°、30°、0、-30°、-45°。根据实验所得试验数据计算出粉尘浓度,与未进行喷雾抑尘的粉尘浓度进行对比计算,喷嘴的抑尘效率[12]表达式为

式中:ε 为抑尘效率,%;ci为喷雾抑尘后粉尘浓度,mg/m3;c0为无喷雾粉尘浓度,mg/m3。

3.2 试验结果分析

3.2.1 入口水流量对降尘效率影响的研究

当风速为2.1 m/s,煤粉粒径在0 ~ 180 μm 之间,喷嘴安装角度为0 时,入口水流量对降尘效率影响规律如图6 所示。

图6 入口水流量与降尘效率关系曲线图Fig.6 Relationship between inlet water flow and dust removal efficiency

试验结果表明,降尘效率在流量为10 ~ 50 L/h的闭区间内呈现先增大后减小的趋势,在30 L/h 时降尘效率达到最大值,最大值为75.9%;在10 L/h 时降尘效率达到最小值,最小值为34.5%。分析原因如下:超声雾化喷嘴具有雾化能力极限值,当超过此值时就会出现明显雾化颗粒不均匀甚至有少量水无法雾化的现象,从而降尘效率会降低,当低于此值时雾化的颗粒数量太少,降尘效率也会较低。从试验分析可知30 L/h 是雾化能力极限值。因此,综上可得30 L/h 时可实现对水的充分超声雾化且雾化粒径较均匀,降尘效率较高。

3.2.2 风速对降尘效率影响的研究

当入水口流量为30 L/h, 煤粉粒径在0 ~ 180 μm之间,喷嘴安装角度为0 时,风速大小对降尘效率影响规律如图7 所示。

图7 风速大小与降尘效率关系曲线Fig.7 Relationship between wind speed and dust removal efficiency

试验结果表明,降尘效率随着风速的增大呈现先增大后减小的趋势,当风速为2.1 m/s 时降尘效率最高。煤尘润湿是煤颗粒表面的气体被流体(气体/液体)取代的过程,对于煤尘的沉降具有十分重要的意义。理想的润湿是由最初的两相(固-气和液-气)平衡状态经过三相接触状态(固-液-气),最后达到两相平衡(气-液和固-液)。Kollipara 等[13]采用固定时间润湿法和绝对时间润湿来评估煤尘的润湿性,发现液滴与煤颗粒间的接触时间是改善煤尘润湿性的重要因素,接触时间从10 s 增加到25 s,煤尘的润湿性约提高了 3% ~ 27%。在此次试验条件下,当风速大于2.1 m/s 时液滴与煤颗粒间的接触时间变短,煤尘湿润性降低,降尘效率降低;当风速为2.1 m/s时煤尘达到了理想的湿润性,因此降尘效率最高。

3.2.3 不同种类的粉尘对降尘效率影响的研究

当风速为2.1 m/s,入水口流量为30 L/h,3 种粉尘粒径在0 ~ 180 μm 之间,喷嘴安装角度为0 时,不同种类粉尘对降尘效率影响规律如图8 所示。

试验结果表明,相比较于煤粉和沙子,黄土的降尘效率略高,降尘效率可以达到80%,而煤粉跟沙子的降尘效率差别不大。由文献[14]可知,黄土的颗粒比重为2.51 ~ 2.84,沙子的比重为1.47 ~ 2.9,褐煤的比重为1.05~ 1.2。相比较于其它两种粉尘,黄土中的有机质表面能大,持水性强,它的形态主要为聚集于大孔孔壁或分散于粘粒中,当其呈分散分布时,构成土的胶结成分,受水侵蚀时,会吸收大量水分,而使土崩解[15]。在此次实验中也可得出黄土粉尘的亲水性更好,更容易与雾滴颗粒结合,从而更容易实现降尘。

3.2.4 煤粉不同颗粒直径对降尘效率影响的研究

当风速为2.1 m/s,入水口流量为30 L/h,喷嘴安装角度为0 时,煤粉不同颗粒直径对降尘效率影响规律如图9 所示。

图9 煤粉颗粒直径与降尘效率关系曲线Fig.9 Relationship between pulverized coal particle diameter and dust removal efficiency

试验结果表明,在雾滴颗粒不变的情况下,随着粉尘颗粒的不断增大,降尘效率呈现先增大后减小的趋势,在106 ~ 180 μm 的粉尘粒径时达到了最大值73.9%。当粒径较小时,煤尘微观特性发生变化,一方面表面zeta 电位和吸附特性的变化直接作用于降尘过程,另一方面表面形貌、比表面积、孔结构、官能团等性质以润湿性为媒介,间接地影响煤尘的沉降,二者共同作用阻碍了颗粒间的粘附团聚,最终导致小粒径煤尘的沉降效果不佳[16]。当雾滴粒径大小与粉尘粒径大小相近时,两者更容易相撞而实现团聚,从而更容易实现降尘。试验结果表明本文所设计超声雾化喷嘴所喷出的雾滴粒径主要分布在106 ~ 180 μm 范围内。而当粉尘在180 ~ 320 μm 这个粒径范围内时降尘效率最差,则表明当雾滴粒径比粉尘粒径小时,降尘效果最差。

3.2.5 喷嘴安装角度对降尘效率影响的研究

当风速为2.1 m/s,入水口流量为30 L/h, 煤粉粒径在0 ~ 180 μm 之间,喷嘴安装角度对降尘效率影响规律如图10 所示。

图10 超声雾化喷嘴安装角度与降尘效率关系曲线Fig.10 Relationship between ultrasonic atomizing nozzle installation angle and dust removal efficiency

试验结果表明,随着安装角度从45°减小到0,该喷嘴的降尘效率呈现一直增大的趋势,安装角度在0 时达到最大,降尘效率最大为81%,这是因为安装不同角度的雾化降尘效率变化与喷嘴形成的水雾形状密切相关,安装角度在0 时,超声雾化喷嘴喷出水雾的覆盖区域面积最大,如图11a)所示,当粉尘经过雾区的时候,粉尘与雾滴接触的数量多时间长,增加了煤尘湿润性,所以降尘效率最高;当喷嘴安装角度逐渐增大时,喷雾覆盖的区域面积减小,这与喷嘴的设计特征有关,在45°时,超声喷嘴喷雾覆盖区域面积如图11b)所示,当粉尘经过雾区的时候,粉尘容易直接从雾中穿过,粉尘与雾滴接触的数量少时间短,煤尘湿润性降低,所以降尘效率最低。

图11 安装角度Fig.11 Ultrasonic nozzle mounting angle

4 结论

1)本文所设计超声雾化降尘试验系统可满足不同雾化降尘方式的降尘效率测试研究需求。

2)相比较于煤粉跟沙子,超声雾化降尘方式对黄土粉尘的降尘效率略高,当颗粒粒径为107 ~ 180 μm范围内,且喷嘴安装角度为0 时的煤粉粉尘降尘效率最高。

3)当入口水流量为30 L/h 时,煤粉的超声雾化降尘效率最高为75.9%;当风速为2.1 m/s 时,降尘效率最高为61.1%。