热镀铝锌板黑线缺陷原因分析

2024-03-19许明文孙朝勇高士伟刘小华

许明文, 孙朝勇, 高士伟, 李 健, 刘小华, 姚 莹

(酒钢宏兴股份有限公司a.碳钢薄板厂, b.钢铁研究院, 甘肃 嘉峪关 735100)

0 前 言

热镀铝锌板不仅具备优异的耐腐蚀性[1]与耐热性[2],而且还具有较好的高温稳定性和抗氧化性[3,4]、良好的耐应力腐蚀性[5]以及优良的防热辐射与热反射性[6,7],综合性能优异[8-10],已广泛应用于液晶模组背板、影音设备等高端电子产品领域。

黑线缺陷是带钢镀层表面连续的或间断的黑色条状印记,这种缺陷不仅影响表面外观,而且对后续的加工使用等环节具有严重的不良影响,尤其是在高端电子产品领域,表面存在这种缺陷的产品是不可接受的。 为此,对某钢厂生产的0.8 mm 以下薄规格镀铝锌板边部黑线缺陷进行了原因分析并提出了改进措施,为连续热镀铝锌生产高表面质量的镀铝锌产品提供理论参考。

1 试 验

1.1 试验材料

以国内某钢厂生产的热浸镀铝锌钢板为研究对象,生产工艺主要路线为:炼钢→精炼→薄板坯连铸→薄板坯热轧→酸洗冷轧联合机组→开卷→焊接→清洗→退火→锌锅热镀铝锌→表面光整→无铬耐指纹钝化→卷取→包装。 缺陷材料来源于生产现场,其规格为厚度0.8 mm、宽度1 120 mm,基板化学成分见表1。镀液成分(质量分数)为:Al 55.0%,Zn 43.4%,Si 1.6%,镀层质量为单面40 g/m2。

表1 钢铁基板化学成分(质量分数) %Table 1 Chemical composition of steel substrate (mass fraction) %

1.2 样品的制备及表征

将镀铝锌钢板黑线缺陷样板与正常样板切割成25 mm×25 mm 的样品,缺陷样与正常样各加工5 块。

将黑线缺陷样品与正常样品进行镀层盐酸腐蚀试验,盐酸浓度为10%(质量分数),在酸洗之前用透明胶带将样品表面覆盖一半,另一半进行酸洗去镀层,以便观察与黑线部位对应位置处的钢铁基板是否有缺陷。

将黑线缺陷样品与正常样品进行超声波清洗,清洗溶液为酒精,清洗时间为180 s,清洗干净后,利用ZEISS Merlin Compact 场发射扫描电镜及其附带的OXFORD X-max N 型能谱分析仪(EDS)对样品表面进行微观形貌观察和微区元素的定点定性及定量分析。

采用金相专用冷镶嵌料进行镶样,经粗、细砂纸研磨后在金相磨抛机上进行机械抛光,利用扫描电镜及其附带的EDS 能谱分析仪对样品截面进行微观形貌观察和微区元素的定点定性及定量分析。 采用CR-400型色差仪对黑线部位与正常部位进行检测,测量黑线部位与正常部位是否存在明显的颜色变化。

2 结果与分析

2.1 宏观形貌

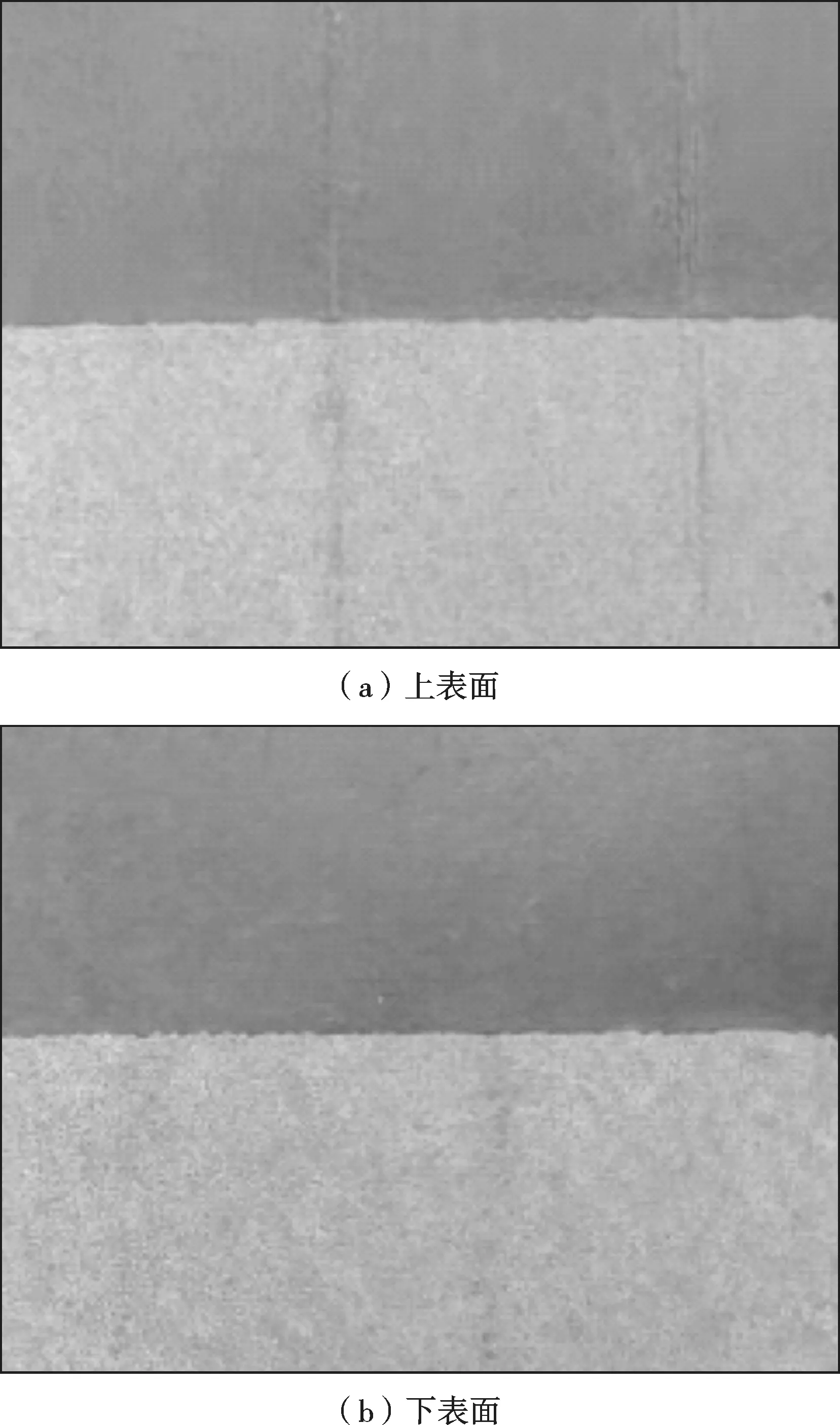

黑线缺陷宏观形貌如图1 所示。 从图1 可知,缺陷分布于带钢两侧,距带钢边部10 ~40 mm 范围内,平行于带钢轧制方向,上下表面均有,但上表面居多。 上表面黑线出现在光整工序之前,下表面黑线出现在光整工序之后。 采用10%(质量分数)盐酸水溶液对缺陷样板进行腐蚀去掉镀层,发现基板上表面有线状缺陷且与黑线部位明显对应(见图2),基板下表面无线状缺陷。

图1 黑线宏观形貌Fig.1 Micro-morphology photos of the lower surface

图2 腐蚀去掉镀层后的钢铁基板表面宏观形貌Fig.2 Micro-morphology photos of steel substrate surface after removing coating by corrosion

采用CR-400 型色差仪对黑线部位与正常部位进行了检测,ΔE平均值为3.5,由于黑线宽度比较窄,实际ΔE值应该大于3.5。 可见黑线部位与正常部位存在明显的颜色变化。

2.2 微观形貌

2.2.1 表面微观形貌

缺陷部位与正常部位的表面微观形貌如图3 所示。 从图3 可以看出,缺陷部位与正常部位均呈现典型的光整表面锌花形貌特征,两者的微观组织无明显差异,但缺陷部位较正常部位明显发黑。 进一步对样品进行EDS 能谱检测,检测结果见表2。 从表2 可知,缺陷部位的C、O 含量较高,而该材料所使用的无铬耐指纹钝化液的特征元素是C、O,说明缺陷部位的钝化膜较厚。

图3 缺陷部位与正常部位表面微观形貌Fig.3 Surface micro-morphology of defect part and normal part

表2 缺陷部位与正常部位的元素含量Table 2 The element content of defect part and normal part

2.2.2 腐蚀去掉镀层后的钢铁基板表面微观形貌

图4 为未镀的钢铁基板与腐蚀去掉镀层后的钢铁基板表面微观形貌。 由图4a、4b 可以看出未镀的钢铁基板表面为典型的冷轧平整后带钢表面的微观形貌,基板表面无缺陷。 由图4c、4d 可以看出镀后去镀层的基板上表面存在线状缺陷,其下表面比较平整且能够观察到明显的冷轧平整后带钢表面的微观形貌。 进一步对其进行EDS 能谱检测,检测结果见表3。

表3 镀后去镀层基板上表面及下表面的元素含量Table 3 The element content of defect on the upper and lower surfaces of the substrate after removing the coating

从表3 可知,镀后去镀层的基板上表面线状缺陷部位除了钢铁基本元素Fe、C 之外,无其他杂质元素,表现为钢铁基板表面划伤的典型特征。

2.2.3 黑线缺陷截面微观形貌

图5 为黑线缺陷截面微观形貌。 从黑线缺陷上表面截面的微观形貌(图5a、5b)可知,基板凹凸不平,有明显的基板划伤印记,镀层组织大部分为富Al 相,与正常镀层组织形貌相比,有明显差异,且镀层中夹带钢铁基板组织,表明基板划伤是在锌锅中发生的。 由于黑线缺陷是断续出现的,如果沉没辊的辊面存在缺陷,那么黑线缺陷应是连续的,因此排除沉没辊辊面缺陷导致的基板划伤。 另外,由于锌锅沉没辊为被动辊,处于锌液面以下,沉没辊的转动没有电机驱动,其转动全靠带钢与辊面摩擦产生的力矩[11]。 当沉没辊的转动阻力大于带钢与沉没辊面的摩擦力时,带钢与沉没辊发生相对滑动致使带钢表面被辊面划伤。

图5 黑线缺陷截面微观形貌Fig.5 Micro-morphology of black line defect cross section

从缺陷下表面截面的微观形貌(如图5c、5d 所示)可以看出,从镀层组织形貌来看,镀层组织正常,由内外两层组织构成:内层为金属间化合物层,其厚度较薄,约1 μm;外层为合金层,由粗大的α-Al 相平行于基体表面生长,富Zn 相以及弥散分布的条状高Si 相夹于α-Al 之间。 从镀层厚度来看,镀层的厚度厚薄不均。由于下表面黑线缺陷产生于光整工序之后,因此带钢下表面黑线缺陷主要是由于带钢在光整工序过程中,上下表面在光整辊轧制力作用下,与上下光整辊对称形成作用力与反作用力,如图6 所示,上表面划伤凹陷部位受到的光整轧制力作用小,而与之对应的下表面受到的光整轧制力作用大,下表面镀层产生“凹陷微变形”致使钝化膜较厚,造成与周围其他位置对光的反射不同形成了视觉上的黑线缺陷。

图6 光整轧制力示意Fig.6 Finishing rolling force diagram

3 改进措施

(1)针对0.8 mm 以下薄规格小锌花镀铝锌锌锅辊系打滑问题,一方面从设备方面制定措施持续对锌锅辊系结构和尺寸进行改进优化,另一方面一旦发现锌锅辊系打滑应及时对带钢速率、锌锅张力、自动刮刀压力、锌锅辊系位置进行调整,减轻打滑现象。

(2)锌锅沉没辊辊梁下方增加导向轮,提高刮刀传动机构的稳定性。 对刮刀执行部件直角部位加装焊接加强筋,提高执行部件的机械强度。

(3)优化辊系装配标准,确保锌锅辊系的装配精度,保证锌锅辊系转动平稳以及锌锅辊面自动刮刀的刮渣效果。

(4)对锌锅辊役内薄厚规格的排产、辊役量等进行规范和优化,先生产厚规格磨合锌锅辊系,确保沉没辊、稳定辊在整个辊役期间转动平稳,减少沉没辊堵转的几率。

(5)引进薄规格镀铝锌板生产专用的锌锅辊系及刮刀,如锌锅辊系陶瓷套,减少锌锅辊系转动摩擦阻力,提高设备运行稳定性,彻底解决薄规格锌锅辊系堵转的问题,提高辊系刮刀精度及刮渣效果。

4 结 论

(1)带钢上表面黑线缺陷主要是由于基板表面划伤所致,下表面黑线缺陷主要是由于下表面镀层受到的光整轧制力作用大所致。

(2)上、下表面黑线缺陷处的钝化膜较厚,与周围其他位置对光的反射不同,肉眼呈现黑色。

(3)通过以上改进措施,近期生产过程中未发现黑线缺陷以及客户质量异议反馈。