光热发电用熔盐及储盐材料腐蚀行为研究进展

2024-03-19仇秋玲张艳梅

仇秋玲, 张艳梅, 饶 万

(1.上海电气集团股份有限公司中央研究院, 上海 200070;2.兰州交通大学材料科学与工程学院, 甘肃 兰州 730070)

0 前 言

随着全球工业化进程的加速,碳排放日益增加,导致全球气候变化。 化石能源是碳排放的主体,在“碳达峰、碳中和”的目标背景下,有效应用清洁和可持续能源替代不可再生能源是推动能源绿色低碳转型的关键。 全球可再生能源倡议表明,随着现有的可再生能源基础设施的发展,到2050 年可再生能源的应用将使二氧化碳排放量比2012 年减少30%[1,2]。

集中式太阳能(CSP)光热发电技术因其利用可再生清洁能源太阳能,采用“光-热-电”的发电方式,近年来倍受关注。 截至2021 年12 月,我国太阳能光热发电已有7 个项目并网发电,全国累积装机容量达到538 MW。 CSP 光热发电技术中储热介质和储盐材料的选取对该项技术的推广应用至关重要。 现已建成的CSP电厂基本使用二元硝酸熔盐作为吸热、储热介质及传热流体(HTF),熔盐储罐、熔盐泵、熔盐输送管等储盐材料主要选取铁基和镍基金属材料,如低碳钢(≤400℃), Cr-Mo 钢(≤500 ℃), Cr-Ni 不锈钢(≤570 ℃),镍基合金(≤650 ℃)等[3]。 但硝酸盐在565 ℃以上的热稳定性较差,易分解。 这将影响太阳能的热转化效率,使得通过提高系统运行温度而增加热转换效率、或在装机总量不变的情况下减小熔盐用量和储盐容器的体积,从而提高经济效益的目标难以实现。 三元碳酸盐、三元氯盐、三元氟盐等熔盐体系相比于二元硝酸盐有较高的热稳定性,有望成为下一代传热流体的候选材料[4-7]。 而上述可替代硝酸盐的熔盐体系对储盐材料的耐蚀性能提出了更高要求。 现有铁基、镍基等储盐材料在不同熔盐介质中的耐腐蚀性是推动下一代光热发电技术发展的关键影响因素。 目前,国内外研究人员就碳酸盐、氯盐、氟盐的本征特性及其在不同合金体系中的耐腐蚀性能开展了大量的研究。 本文将对不同储盐材料在不同熔盐体系中的腐蚀性能进行简单的分析,以期为下一代光热发电储热介质及储盐材料的选择提供参考。

1 吸热、储热介质

表1 列举出CSP 中几种常用熔盐的热物性和成本,通过对比可以得出:(1)硝酸盐热容高、价格低,但热稳定性低(在530 ~565 ℃分解);(2)氯盐热稳定性高(>800 ℃),且价格相较其他熔盐低,但在大气杂质(O2、H2O)中具有极强的腐蚀性[8];(3)碳酸盐具有较高的热稳定性(>650 ℃)和较高的热容,但其价格易受到电池市场影响;(4)氟盐热稳定性好,且有比其他盐更高的热容,但价格也比其他盐高。

表1 CSP 常用熔盐的性质和价格[9]Table 1 Properties and prices of commonly used molten salts for CSP[9]

2 国内外储盐材料熔盐腐蚀性能的研究现状

2.1 硝酸盐体系中储盐材料腐蚀行为的研究

硝酸盐体系的储盐材料,其耐蚀性与储盐材料中所含的合金元素及其在合金表面形成氧化膜的组成和结构有密切关系[10]。 材料中较高含量的Cr、Ni 元素能形成具有保护性的氧化膜,可为材料提供更好的耐熔盐腐蚀性能。 此外,其他合金元素对储盐材料表面氧化膜组成和结构也有影响。

不锈钢在硝酸盐介质中腐蚀后的氧化膜内层存在铁铬混合氧化物(FeCr2O4),外层主要是铁的氧化物,可能还含有熔盐中金属离子扩散形成的碱金属铁氧化物(Li、Na、K)FeO2[11-14],FeCr2O4结构致密,能抑制腐蚀的进行。 铁的氧化物(Fe2O3和Fe3O4)与NaFeO2相疏松多孔,在腐蚀过程中受力易剥落,不具保护性。

Trent 等[11]研究了316 和347H 不锈钢在600 ℃+3 000 h熔融硝酸盐中的腐蚀性能,2 种合金均生成具有保护性的腐蚀产物层, 316 不锈钢腐蚀速率为8.4 μm/a,347H 不锈钢腐蚀速率为8.8 μm/a。 从图1 可以看出,316 和347H 腐蚀产物层均表现出部分黏附的多层氧化物,内层由富含Cr 和Mn 的铁基尖晶石氧化物组成,外层多孔层由Fe2O3或Fe3O4组成。

图1 316 和347H 不锈钢腐蚀试样截面SEM 形貌[11]Fig.1 SEM images of cross-sections of 316 and 347H stainless steel corrosion samples[11]

Cheng 等[12]研究了不同铬含量(0、2.25%、5.00%、9.00%、12.00%,质量分数)的Cr-Mo 钢在550 ℃的熔融硝酸盐(LiNO3-NaNO3-KNO3)中1 000 h 的腐蚀行为。 发现随着Cr 含量的增加,试样的腐蚀增重量在减小。 当铬含量在5.00%时Cr-Mo 钢腐蚀速率为110 μm/a,当铬含量在9.00%以上时,Cr-Mo 钢腐蚀速率<13.3 μm/a,钢在熔盐中的耐蚀性显著提高,这是因为材料腐蚀产物外层形成LiFeO2,内层形成(Fe,Cr)3O4,阻碍了铁从基体向外扩散。 Fernández 等[13]研究了3种低铬钢在390 ℃+2 000 h 熔融硝酸盐中的腐蚀行为,发现含Cr 量越高的合金,材料表面形成了保护性的(K、Na)2CrO4、MgCr2O4,表现出更好的耐腐蚀性能。

肖扬等[14]研究了不锈钢304、316L、321 在530 ℃+3 000 h 熔融硝酸盐中的腐蚀性能,腐蚀速率研究结果表明不锈钢316L 和321 的耐蚀性比304 更好,有更高Ni 含量的316L 和321 生成含Ni 的氧化物层能减缓腐蚀,且316L 中所含的Mo 元素与321 中所含的Ti 元素与氧亲和力强,形成保护性氧化膜(MoOx、TiO2)抑制了腐蚀的进行。

镍基合金因其含有较多含量的Ni,在基体表面生成由NiO 组成的致密、高附着力的氧化膜而具有优异的耐腐蚀性[15]。 Dorcheh 等[16]研究了SS316、SS347H、In625 在600 ℃+5 000 h 的熔融硝酸盐中的腐蚀性能。SS347H 不锈钢表面形成了由铁铬尖晶石、铁氧化物和钠铁氧体组成的多相氧化层。 而In625 表面主要形成了致密的NiO 层,在合金中表现出更好的保护性能。Slusser 等[17]研究了多种镍基合金(In625、In600、Hastelloy N 等)和铁基合金(304SS、310SS、316SS 等)在510~705 ℃+336 h 熔融硝酸盐中的腐蚀行为,发现相较于铁基合金,Ni 含量较高的镍基合金耐蚀性更好。

合金在硝酸盐中的腐蚀行为一方面受材料自身因素的影响,一方面与熔盐本身有关。 熔盐影响因素主要由熔盐本征和熔盐中的杂质驱动产生,其腐蚀机理如下:

(1)熔盐本征 合金在熔融硝酸盐中腐蚀主要是硝酸根离子的还原反应,见式(1)[18]:

此外,熔盐中Na+和K+对氧离子亲和力的不同反应生成了Na2O 和K2O,这些氧化物的生成阻止了阴极还原反应发生的电子转移,减小了硝酸熔盐腐蚀性。

(2)熔盐杂质 理论上,纯净的熔盐没有腐蚀性。但熔盐中会不可避免地引入杂质(Mg、O2、H2O、Cl-),杂质是引起材料在高温熔盐中腐蚀的原始驱动力。

熔盐中的H2O 会促进阴极反应的进行,增加熔盐的腐蚀能力[21]:

熔盐Cl-会影响材料的腐蚀速率,但不影响腐蚀产物组成。 熔盐中的Cl-会替换金属表面氧化膜中的氧原子,从而加速氧化膜的破坏[22]。

此外,温度升高会加速亚硝酸盐的分解,亚硝酸盐分解产物中的NO 和NO2气体遇到H2O 会生成亚硝酸、硝酸,加剧材料腐蚀。

2.2 碳酸盐体系中储盐材料腐蚀行为的研究

目前,碳酸盐储盐材料的研究主要集中在不锈钢、镍基合金。 研究发现,材料合金成分影响着材料耐熔盐的腐蚀性能[26]。 Cr 含量高,有利于形成保护性氧化层,Ni 的存在提高了所形成氧化膜的稳定性[27],但当Cr 含量高于20%时,先形成铬氧化物,再反应生成可溶性铬酸盐,造成合金耐蚀性降低[3]。 Ni 含量超过58%的镍基合金的腐蚀速率比铁基合金的高[27]。

不锈钢在碳酸盐中的初始氧化和随后的锂化形成双结构腐蚀层[28],腐蚀产物主要以LiFeO2、LiCrO2、NiO和FeCr2O4形式存在[29],LiFeO2存在较高的孔隙率和剥落,不具保护性[30]。 不锈钢在碳酸盐中的耐腐蚀性与锂铁氧化层、富Cr 氧化层的形成有关。 外层锂铁氧化层阻止内层富Cr 氧化层与碳酸盐发生接触,富Cr 氧化层则提供了有效的扩散屏障,限制了外层铁氧体层的生长,从而减缓了腐蚀[31]。

Sah 等[32]研究了304SS、316L 和310S 在650 ℃碳酸盐中的腐蚀行为,发现含Cr、Ni 元素更多的310S 的耐蚀性更好,Cr 元素促进了金属钝化,Ni 元素则提高了金属的稳定性。 Miguel 等[33]研究了奥氏体钢HR3C 在700℃+2 000 h 碳酸盐中的腐蚀行为,发现其腐蚀产物呈多层结构排列,如图2 所示,其中LiFeO2、LiCrO2、NiO 和FeCr2O4是不同层中的主要腐蚀产物,富Cr 氧化层能有效抑制腐蚀,NiO 的存在为基体提供了更大的保护性。

图2 HR3C 不同时间的腐蚀产物层[33]Fig.2 HR3C corrosion product layers at different times[33]

Fernández 等[34]研究了AFA 钢OC-4 和镍基合金HR224 在650 ℃+1 000 h 碳酸盐中的腐蚀行为,发现有更多Ni 含量的HR224 总体的耐蚀性比OC-4 好。镍基合金腐蚀产物主要由NiO、NiFe2O4和FeCr2O4尖晶石组成。 OC-4 钢的腐蚀产物外层由NiO、Fe2O3组成,内层则由Al2O3组成。 虽然这2 种合金都经过外部氧化形成了NiO,但HR224 的情况是内部氧化形成2 种尖晶石,其腐蚀速率明显低于AFA 合金的腐蚀速率。

镍基合金中Mo、Al、Ti 也会对腐蚀产生影响。 高浓度的Mo 元素(8%,质量分数)一方面会在熔盐中扩散、溶解,留下的空位有利于腐蚀性物质进入;一方面生成的钼酸盐会改变熔盐的化学性质,降低材料的耐腐蚀性[26]。 Al 和Ti 能快速形成稳定的保护膜,提高材料稳定性[35]。

在碳酸盐介质中,材料的腐蚀行为还受合金显微组织的影响,合金的均匀组织有利于获得更好的合金性能[36]。 Sarvghad 等[37]研究了冷轧工艺对SS316L 在450 ℃+1 000 h 碳酸盐中的影响。 结果表明:由冷轧引起的晶界和位错等微观组织缺陷,一方面增多了局部腐蚀区域,另一方面也促进了碳的扩散,碳在奥氏体中的固溶有助于增强材料的耐蚀性。

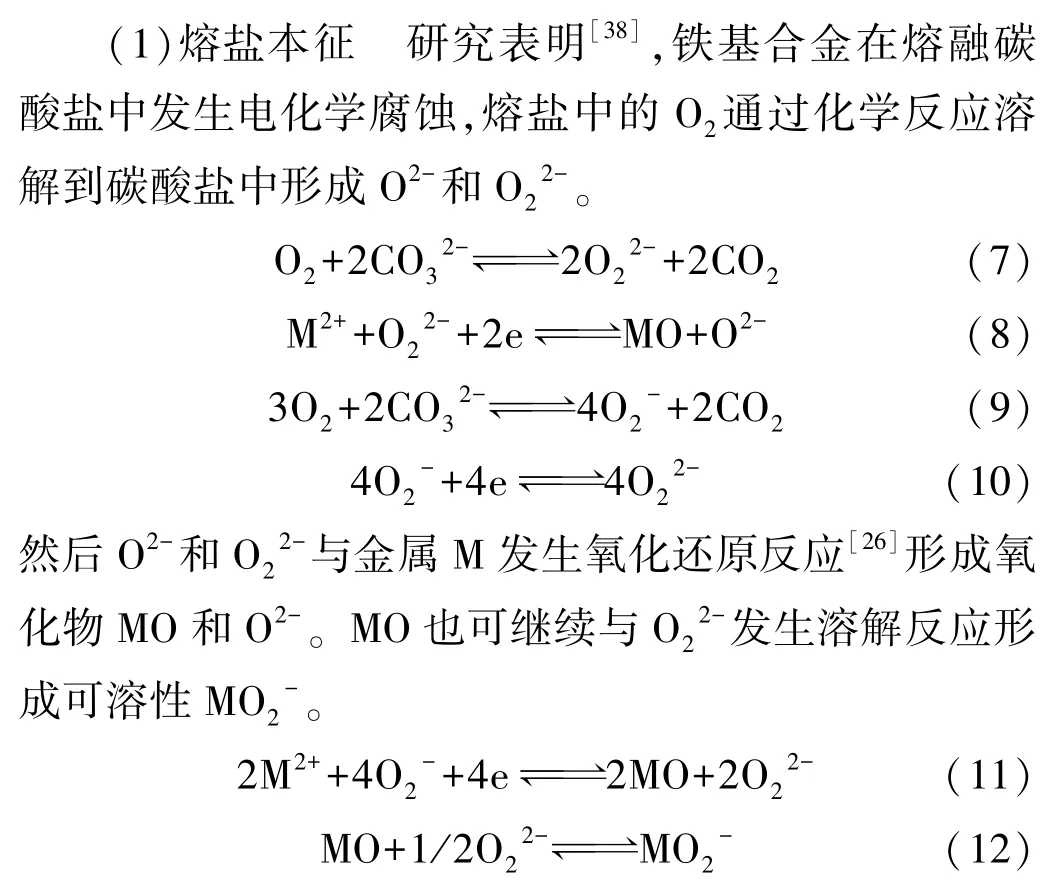

合金在碳酸盐中的腐蚀不仅受到合金自身成分的影响,还和熔盐本征和合金所处的气氛环境有关,其腐蚀机理如下:

(2)气氛比例影响 CO2和O2混合气氛也会对金属材料腐蚀行为产生影响,但其在高温环境下的腐蚀行为还需进一步研究。 Frangini 等[29]发现O2和CO2等氧化剂的扩散性和溶解度特性是熔融碳酸盐腐蚀影响的重要因素。

在纯CO2气氛或者O2含量低于CO2含量的50%时,主要发生CO2的还原反应,具体反应如下:

CO2-O2混合气中,阴极反应取决于CO2-O2体积分数比例,当CO2-O2含量比例接近2 时,阴极反应如下:

碳酸盐中也含有氯化物等杂质,但其浓度与腐蚀速率的关系需要进一步研究。

2.3 氯化盐体系中储盐材料腐蚀行为的研究

熔融氯盐(MgCl2/NaCl/KCl)因具有良好的热物性、热稳定性和成本低等优势成为下一代熔盐技术中最具发展前景的储热/导热材料之一[39]。 氯盐储盐材料研究主要集中在不锈钢、镍基合金。 研究发现,合金元素的活性对于加速或者抑制合金在氯盐中的腐蚀起重要作用[40]。 合金元素在氯盐中的活性[41]:Cr>Fe>Co>Ni>Mo。 活性越高,越容易腐蚀。 已有研究表明,Cr不是提高铁基和镍基合金耐氯盐腐蚀性能的有效元素,因为在氯盐中Cr2O3的溶解度比铁氧化物和镍氧化物更高,更易与氯盐发生反应生成可溶性铬酸盐,无法有效抑制腐蚀[42]。

镍基合金由于较高的Ni 含量,合金表面形成稳定、致密的NiO 能抑制腐蚀的进行,比铁基合金有更好的耐氯盐腐蚀性[43,44]。 Liu 等[45]研究了镍基合金In 625、HX 和HB-3 在600 ℃+504 h 氯盐中的腐蚀行为。 结果表明,In 625 合金的耐腐蚀性能优于HX 和HB-3 合金。 从图3a、3b 中可以看出,In 625 和HX 合金腐蚀后,试样截面由外层腐蚀层、内部腐蚀层和基体组成。 对于In 625 合金,内部腐蚀层有许多微小孔隙。外层腐蚀层的元素主要为Ni、O、Cr 和Mg。 内部腐蚀层Cr 明显缺失。 这表明Cr 具有选择性溶解性,其从In 625 合金基体内扩散至合金表面与熔盐中的Mg、O 形成稳定的MgCr2O4保护层,一定程度上延缓了氯盐对In 625 合金基体的侵蚀。 HX 合金的外层腐蚀层主要由Ni、O 组成,内外腐蚀层交界处富含的O、Cr、Mg 形成了致密、稳定的保护层(MgCr2O4)。 Ni、Mo 均匀分布于腐蚀层内部。 从图3c 可以发现,HB-3 合金在腐蚀层附近的基体是平整均匀的,不像In 625 和HX 合金那样表现出多孔结构;且HB-3 合金无Cr 缺失区, Ni 和Mo均匀分布在靠近腐蚀层的金属基体中。 由此可见,虽然镍基合金中的Ni 和Mo 在氯化物熔盐中的腐蚀试验中表现得更为稳定, 但镍基合金中Cr 的加入提高了合金的耐蚀性。

图3 3 种腐蚀试样截面SEM 形貌[45]Fig.3 SEM images of three corrosion samples cross-sections[45]

Pillai 等[46]研究了镍基材料(Ni-7Cr、Ni-16Cr、Ni-24Cr)在600~800 ℃氯盐中的腐蚀行为,发现镍基合金中Cr 的消耗会导致Mo 和W 扩散驱动力提高,从而易扩散至合金表面,使合金表面对熔盐呈相对惰性,进而减少合金内Cr 的扩散消耗,延缓腐蚀侵蚀。 Wang等[44]研究了GH4033 在520 ℃+160 h 熔融氯盐中的腐蚀行为,发现Al、Si、Ti 优先氧化形成保护性氧化膜,有效延缓了Cr 和Fe 的溶解,抑制了腐蚀过程。

此外,元素间的互相作用也会对材料的耐蚀性产生影响。 Lee 等[47]发现在Cr-Ni-Mo 奥氏体不锈钢中当Si 的添加量从0.4%增加到1.0%时,显著提高了Mo与Cr 反应的活性,促进晶界处σ 相(Cr-Mo)的形成,从而导致Cr 和Mo 的损耗,降低了合金的耐蚀性。

除合金元素外,第二相也对腐蚀行为产生影响。Wang 等[44]研究了GH4169 和GH4033 在520 ℃+160 h熔融氯盐(NaCl-MgCl2)中的腐蚀行为,发现GH4169中δ 相与基体γ 相的相界可作为熔盐传质通道,易被优先腐蚀,导致同等实验条件下GH4169 的腐蚀性能不及GH4033,GH4169 腐蚀过程如图4 所示。 熔盐将通过相界上的腐蚀孔渗透到样品基体中,促进δ 相的腐蚀。 随着腐蚀的进行,δ 相和基底γ 相之间的结合强度会逐渐降低。 当强度足够低时,具有部分MgO 的δ 相将从样品基底剥落,熔盐会进一步腐蚀基体,导致材料腐蚀性能下降。

图4 GH4169 腐蚀过程示意图[44]Fig.4 Schematic diagram of the corrosion process of GH4169[44]

合金与熔盐的反应与熔盐自身成分有着不可分割的联系。 理论上,MgCl2、NaCl 和KCl 比FeCl2、CrCl2和NiCl2有更稳定的热力学性能,不会氧化Cr-Fe-Ni 合金中的金属元素[39]。 但研究人员认为熔盐不仅自身成分会对腐蚀造成影响,其中存在的杂质(H2O、O2)[48,49]也会促进金属的腐蚀。 其腐蚀机理如下:

(1)熔盐本征 “活化氧化”作为典型熔盐本征腐蚀机理常被用来解释高温氯化物腐蚀。 Grabke 等[50]在研究温度低于850 ℃的氯化物熔盐中的腐蚀机理时提出,氯化物可以与金属表面氧化物或者与大气中的氧气反应生成氯气:

氯气具有较强的穿透能力,与金属形成金属氯化物,生成的金属氯化物在高温下易挥发,气态金属氯化物扩散遇到较高的含氧环境被氧化并生成氯气,氯气扩散引起金属的进一步腐蚀。

(2)熔盐杂质影响 氯盐是水溶性盐,水是氯盐中常见的杂质。 氯盐水解,产生腐蚀性杂质MgOHCl 和HCl[51]:

MgOHCl 以MgOH+和Cl-溶解在熔融氯化物中,并在温度高于555 ℃时分解为MgO 和腐蚀性HCl[52]:

因此,MgOHCl 被认为是惰性气氛下含有亲水性氯化物的熔融氯化物中最关键的腐蚀性杂质。

生成的MgOHCl、HCl 以及熔盐中的O2会进一步与金属材料发生反应,腐蚀金属基体[53]:

2.4 氟化盐体系中储盐材料腐蚀行为的研究

金属材料在氟化盐中的腐蚀主要原因是合金元素与氟盐发生反应形成可溶性氟化物从合金中浸出,导致合金中形成空隙或晶间腐蚀[54]。 因此,合金保护的被动成膜机制不能用于氟盐中的腐蚀保护。 熔盐中的氧化性杂质也会提高合金元素氟化的驱动力,并会导致活性元素的选择性溶解和合金的整体降解[55]。

合金元素在氟化物中的腐蚀速率:Al>Cr>Fe>Co>Ni。 Cr 的选择性溶解和扩散是合金腐蚀的主要方式。铁基合金比镍基合金更易受到氟盐腐蚀,相近Cr 含量的铁基、镍基合金在氟盐中的溶解量,铁基合金是镍基合金的2 倍[56]。 Olson 等[57,58]研究了Hastelloy-N、Hastelloy-X、Haynes-230、In-617 和In-800H 合金在850℃+500 h 氟盐中的腐蚀行为,发现合金腐蚀与其成分中的Cr 含量直接相关,Cr 含量低的合金受到的腐蚀更小,Cr 消耗导致合金中形成孔隙,在晶界处表现明显,C与Cr 在晶界处发生反应生成碳化铬相,随后沿晶界溶解在熔盐中,导致Cr 在氟化盐中更快地消耗,加剧腐蚀。 为减少Cr 的溶解,合金中Cr 含量应控制在6%(质量分数)以内[59]。

Mo、W、Co 元素也与合金的腐蚀性能相关。 Fabre等[60]研究了Ni、Mo、W、Fe 在氟盐中的电化学行为,研究表明,Ni、Mo、W 的腐蚀速率小于Fe。 Olson 等[57,58]发现添加了 Mo 和 W 难熔金属元素的合金(Hastelloy-N和Haynes 230)在腐蚀后沿晶界分别析出了富Mo 相和富W 相,减少了Cr 元素在晶界处的消耗。 Misra 等[56]也发现Co 和Mo、W 等难熔金属一样具有较高的热力学稳定性,表现出良好的耐氟盐腐蚀性。

氟盐本征腐蚀性小,氟盐中生成的金属氟化物MxFy和HF 是腐蚀反应的主要驱动力。 Cr 元素的优先溶解和向外扩散是含Cr 合金主要的失效机制。

水是熔盐中常见的杂质,MF 会与氟盐中的水发生反应生成HF,反应生成的HF 会部分溶解到熔体中,熔体中的HF 会与金属材料进一步反应生成MxFy(金属氟化物), MxFy腐蚀产物溶解于熔盐中,作为杂质进一步参与腐蚀过程,通常是与材料中更活泼的Cr 元素发生反应,造成Cr 元素选择性溶解,从而导致金属材料的腐蚀[61]。

3 总结与展望

回顾和总结最新研究进展,光热发电用熔盐及储盐材料的腐蚀行为可以从材料成分、组织、熔盐体系、表面改性角度出发作更加系统深入的研究:

(1)储盐材料角度 对金属储盐材料的熔盐腐蚀性能与其合金成分、微观组织及第二相的关系进行系统地研究。 硝酸盐体系中,较高Cr、Ni 含量的合金具有更好的耐蚀性;碳酸盐、氯盐、氟化盐体系中关于元素对合金耐蚀性的研究集中在Cr、Ni 元素,Si、Mo、W、Co等元素之间存在的相互影响及协同作用对合金的耐蚀性能影响尚不清楚,需进行更加系统、深入的研究;

(2)熔盐角度 对熔盐净化工艺、添加缓蚀剂等进行更为系统地研究,减缓腐蚀侵蚀;

(3)表面改性角度 在不改变基体材料性能的前提下,探索稳定、经济的预氧化、涂层工艺,并结合热循环条件对预氧化、涂层工艺性能展开系统性研究;

(4)不同熔盐角度 确定相应的候选储盐材料,对候选材料在实际工况下的腐蚀行为进行系统性研究。