Fe69.9 Cr22.6 Mo5.7 Cu0.6 Zr0.1 Nb0.8 W0.3 非晶合金在不同温度含氯溶液中的耐蚀性

2024-03-19苏铭滨钱富豪孟祥月

苏铭滨, 倪 黎, 李 斌, 陈 吉, 何 波, 钱富豪, 孟祥月

(1.辽宁石油化工大学机械工程学院, 辽宁 抚顺 113001; 2.中国石化催化剂有限公司长岭分公司, 湖南 岳阳 414012)

0 前 言

铁基非晶合金及其涂层因具有优异的耐蚀性能,在石油和天然气工业[1]、海工装备[2]、海水淡化[3]、港口钢结构[4]、舰船制造及核燃料储存[5]等各个领域具有广泛的应用潜力。 Farmer 等[2]在研究铁基非晶涂层工业应用中发现,核废料储存罐内壁的非晶涂层能保持4 000~10 000 a 的安全有效期。 皮自强等[5]发现将铁基非晶涂层喷涂在舰船的甲板或外壳以及核潜艇关键零部件等部位,可以提高其使用寿命。 王勇等[6]发现铁基非晶涂层钝化膜中高含量的Cr,Mo,W 等提高了钝化稳定性,使其在NaCl 溶液中具备更优异的抗钝化膜破裂和抗均匀腐蚀能力。

氯离子是工业环境中常见的腐蚀体系,对铁基非晶合金表面腐蚀具有重大影响[7-9]。 温度是影响金属材料腐蚀的重要因素,有关温度对铁基非晶合金材料在含氯溶液中耐蚀性影响的研究已经获得了一些进展[10-12]。 刘冬艳等[10]发现室温下铁基非晶合金在3.5%(质量分数)的NaCl 溶液和1 mol/L 的HCl 溶液中表现出良好的抗腐蚀性能。 Lu 等[11]发现温度升高会导致铁基非晶涂层在NaCl 溶液中耐腐蚀性降低。温度对铁基非晶合金材料在含氯溶液中腐蚀行为的影响研究非常有意义,铁基非晶合金在含氯溶液尤其是高温盐酸中的腐蚀性能尚缺乏数据。 故本工作选择温度为研究对象,研究了Fe69.9Cr22.6Mo5.7Cu0.6Zr0.1Nb0.8W0.3非晶合金在不同温度3.5%(质量分数,下同)NaCl 和37%盐酸溶液中的腐蚀行为。

1 材料制备及测试过程

将Fe(99.90%)、Cr(99.95%)、Mo(99.95%)、Cu(99.90%)、Zr(99.60%)、Nb(99.95%)、W(99.95%)按照Fe69.9Cr22.6Mo5.7Cu0.6Zr0.1Nb0.8W0.3原子分数比混合后置于石英试管中,用甩带机抽真空后通氩气,加热感应线圈融化母材金属,使之从喷口快速喷出,迅速冷却形成条带,最后制备成宽2 ~3 mm、厚约50 μm 的非晶条带。 采用Ultra 55 型扫描电子显微镜(SEM)内置的能量色散谱仪系统分析出条带成分:非晶B1(编号为B1,下同)的化学成分分析见表1。

表1 非晶B1 的化学成分分析(原子分数) %Table 1 Chemical composition analysis of amorphous B1 (atomic fraction) %

非晶合金条带分为2 面,一面是与空气的接触面,称为自由面(编号为B1-F,下同);另一面是与铜辊的接触面,称为辊面(编号为B1-R,下同)。 将316 不锈钢用线切割加工成尺寸为10 mm×10 mm×4 mm 的试样。

采用扫描电子显微镜和光学显微镜对样品的形貌进行表征,测试分为样品的初步处理、干燥、导电处理和拍摄。

采用Smart Lab SE X 射线衍射仪(XRD)对非晶条带和316L 的物相结构进行表征,选用铜靶作为测试靶材,Kα 辐射,扫描速度为4 (°)/min,电流设置为120 mA,电压设置为40 kV,衍射角(2θ)范围为30°~80°。

采用耐驰DSC214 差示扫描热量分析仪(DSC)对非晶条带热力学特性进行表征,样品处在高纯氩气保护气氛下,升温速率为20 K/min,利用热分析仪器提供的数据分析系统,可以获得非晶态合金的热力学参数。

采用CS150 电化学工作站对非晶条带耐蚀性进行表征,测试采用经典的三电极系统,即非晶条带和316L试样分别为工作电极,辅助电极为石墨,参比电极为饱和甘汞电极(SCE),工作电极用704 硅橡胶进行密封处理,使裸露表面为10 mm×10 mm(面积不为1 cm2时,测试结果换算为1 cm2)。 首先将工作电极在3.5%NaCl溶液中浸泡30 min,并在-1.3 V 下进行除去氧化膜3 min,然后进行1 h 开路电位EOCP测量。 待电位稳定后,进行交流阻抗谱检测,频率范围为1.0×(10-2~105)Hz,交流正弦幅度10 mV。 动电位极化曲线测试的扫描电压范围为-800 ~1 000 mV(vs SCE),扫描速度为0.333 mV/s,极化曲线测试温度为25 ℃和45 ℃。

试样实验室浸泡实验是在不同温度(25,50,80℃)下将B1 和316 样品在37%盐酸中浸泡一段时间,用失重法计算出腐蚀速率。 计算公式为:

式中,v为腐蚀速率,g/(m2·h);m0为试样腐蚀后的质量,g;m1为试样腐蚀前的质量,g;S为试样的表面积,m2;t为腐蚀时间,h。

2 结果与讨论

2.1 合金的形貌结构及热力学性质分析

图1 为腐蚀前B1 试样的SEM 显微照片。

图1 腐蚀前B1-F 试样的SEM 显微形貌Fig.1 SEM micrograph of B1-F sample before corrosion

可见,样品(B1-F)表面形貌不同区域无明显衬度差别,表明样品成分分布均匀,未发现晶体特征。 图2为B1 和316 试样的XRD 谱的对比。 可见,B1 试样XRD 谱没有出现尖锐的晶化峰,在2θ=44.5°附近出现了弥散的非晶馒头峰,表明条带是单一的非晶相,与316 样品尖锐的晶体衍射峰显著不同。

图2 B1 和316 试样的XRD 谱Fig.2 XRD pattern of B1 and 316 samples

为了确定材料的热力学性质,进行了DSC 曲线测试。 图3 为B1 试样的DSC 曲线。 B1 的玻璃化转变温度Tg约为788 K,晶化温度Tx约为855 K,过冷液相区宽度ΔTx为67 K,TP为晶化峰值温度。

图3 B1 试样的DSC 曲线Fig.3 DSC curve of B1 sample

2.2 非晶条带的耐蚀性分析

图4 为25,45 ℃不同温度下B1 试样在3.5%NaCl溶液中的极化曲线与316 试样的对比。

图4 B1 和316 试样在3.5%NaCl 的溶液中的极化曲线Fig.4 Polarization curves of B1 and 316 samples in 3.5%NaCl solution

由图4a 和4b 可见,与316 不锈钢相比,合金在NaCl 溶液中都表现出稳定的钝化特征,合金在温度为25 ℃和45 ℃的NaCl 溶液中形成了钝化膜。 随着温度的升高,合金的自腐蚀电流密度J0和维钝电流密度Jp均显著增大,J0从10-8A/cm2(25 ℃)上升到10-7A/cm2(45 ℃),Jp从10-6A/cm2(25 ℃)上升到10-5A/cm2(45℃), 表明钝化膜的保护特性随着溶液温度的增加而降低。 由图4c 和4d 可见,与B1-F 相比,B1-R 在不同温度下其自腐蚀电位E0和自腐蚀电流密度J0均相差较大,极化曲线区别显著。

表2 为极化曲线对应的Tafel 拟合参数。 可知,在25 ℃的NaCl 溶液中,B1-F 的耐蚀性与B1-R 相当,J0分别为0.075 和0.062 μA/cm2,约为316 不锈钢(0.396 μA/cm2)的18.9%和15.7%;其E0分别为-340 和-390 mV(vs SCE,下同),均正于316 不锈钢(-430 mV);其ΔE(ΔE=Eb-E0)均为990 mV,ΔE约为316 试样(1 030 mV)的96.0%,E0为自腐蚀电位,Eb为破钝电位。 在45 ℃的NaCl 溶液中,B1-F 与B1-R 之间的耐蚀性差别增大,J0分别为0.220 和0.579 μA/cm2,约为316 不锈钢(0.444 μA/cm2)的49.5%和130.0%,其E0分别为-370和-420 mV,均正于316 不锈钢(-430 mV);其ΔE分别为990 和1 120 mV,分别约为316 试样(557 mV)的178%和201%。 ΔE范围越大意味着材料的抗点蚀能力越强。 从Eb数据比较可以得出:B1-F 和B1-R 样品在25 ℃的NaCl 溶液中抗点蚀能力与316 不锈钢相当,在45 ℃的NaCl 溶液中抗点蚀能力显著高于316 不锈钢。 表2 中Epp为致钝电位。

表2 极化曲线拟合结果Table 2 Fitting results of polarization curves

图5 为极化曲线拟合结果图。 可见,与316 不锈钢相比, 在25 ℃的NaCl 溶液中, B1-F 的E0最正, 为-340 mV;B1-R 的J0最低,为0.062 μA/cm2;Eb均相差不大,B1-F 的Eb最大,为650 mV;B1-F、B1-R 的ΔE相同且均小于316 试样,差值为40 mV。 在45 ℃的NaCl溶液中,B1-F 的E0最正,为-370 mV;B1-F 的J0最低,为0.220 μA/cm2;B1-F 和B1-R 的Eb均显著大于316试样,最大差值为573 mV;B1-F、B1-R 的ΔE均明显大于316 试样,最大差值为563 mV。 结果显示,B1-F 在25℃的NaCl 溶液中E0最正,表明其在该溶液中最不易发生腐蚀;B1-R 在25 ℃的NaCl 溶液中J0最小,表明其在该溶液中腐蚀速率最低;B1-R 在45℃的NaCl 溶液中Eb和ΔE均最正,表明其在该溶液中抗点蚀能力最强。

图5 不同温度下B1 和316 试样的极化曲线拟合结果Fig.5 Fitting results of polarization curves of B1 and 316 samples

与B1-F 相比,B1-R 在45 ℃溶液中的J0和Jp相对于25 ℃时均有显著的上升趋势,降低了其表面钝化膜的保护特性,耐蚀性显著下降。 理论上与铜辊接触的B1-R具有较高冷速,更容易形成非晶态结构,但其表面非常粗糙,可能与冷却辊接触不良等因素有关。 样品表面自由面(B1-F,图1)形貌不同区域无明显衬度差别,样品成分分布均匀,未发现晶体特征,这是由于高温熔体喷射到冷却辊上时,熔体以极快的速度迅速冷却,使金属中的原子来不及重新排列,形成了长程无序、短程有序的非晶结构。 快速凝固过程中辊表面铜原子向合金表面扩散可能是由于B1-R 相对于B1-F 耐蚀性略有降低的缘故。

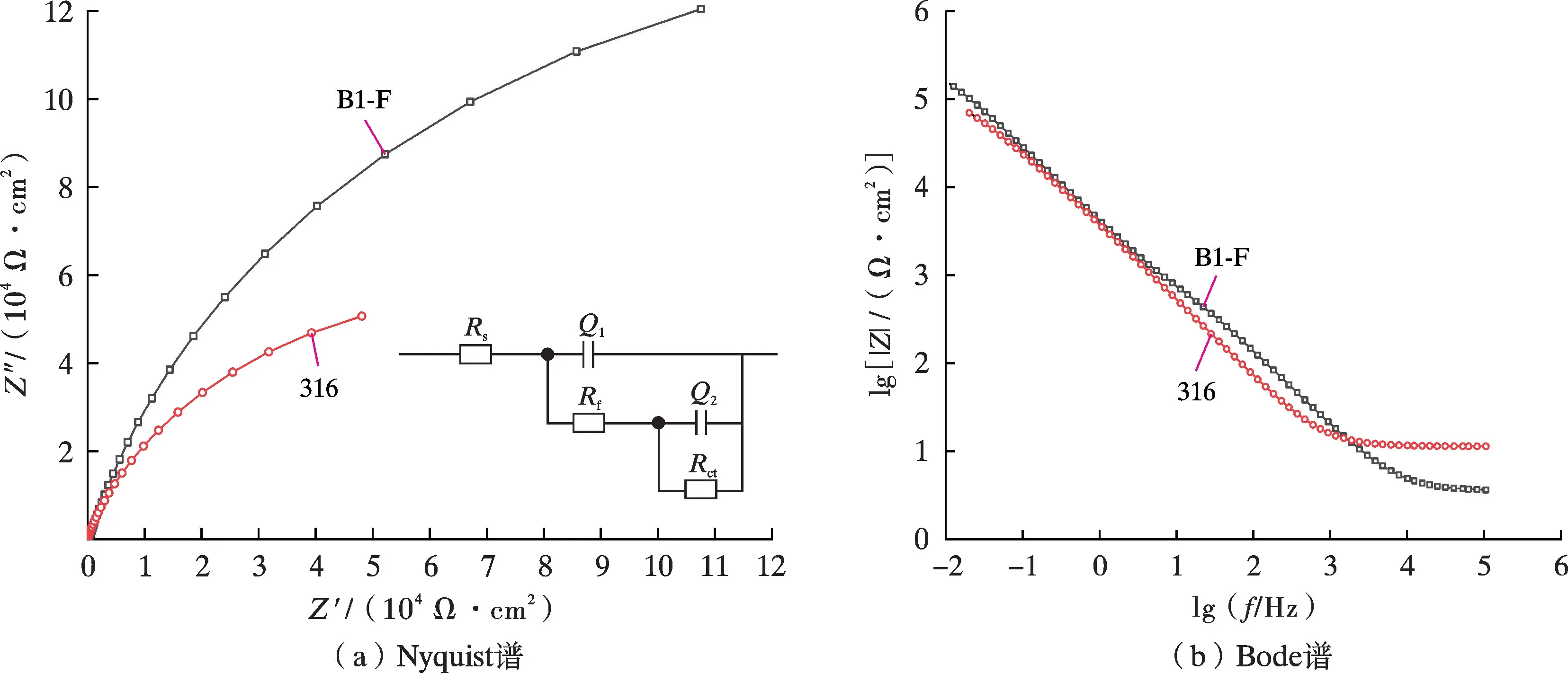

图6 为常温条件下B1 和316 试样在3.5%NaCl 溶液中的电化学交流阻抗谱的对比。 2 种材料均出现了1 个半圆形的容抗弧特征,表明只有1 个状态变量,电极系统的法拉第过程主要受电极电位影响,表明样品的腐蚀机理与文献[13]一致。 越高的容抗弧表明腐蚀阻力越大,B1 的腐蚀阻力显著大于316 不锈钢。 容抗弧的大小与样品的阻抗有关,容抗弧越大,对应的膜电阻越大,材料的耐蚀性越强[14],其基本规律与极化曲线的分析结果一致。

图6 常温条件下B1 和316 试样在3.5%NaCl 溶液中的电化学交流阻抗谱Fig.6 Electrochemical impedance spectroscopy of B1 and 316 samples in 3.5%NaCl solution at room temperature

采用ZsimpWin 软件对电化学阻抗图谱进行拟合,对应的等效电路如图6a 所示,拟合结果如表3 所示。Rs是参比电极与被测试样之间的溶液电阻;Rf是钝化膜电阻;Rct是荷质转移电阻,表征了电极反应的难易程度;n表示弥散效应程度;Q1是常相位角元件,用来模拟钝化膜/腐蚀液系统的双电层电容;Q2是试样/腐蚀液系统双电层电容,Rct与Q2并联用来模拟试样与腐蚀液截面发生的电荷转移过程。 拟合结果表明,B1 的表面荷质转移电阻的电阻值Rct约为316 不锈钢的2.2 倍。非晶合金基体表面形成钝化膜使表面阻抗值增加,电荷转移和传递更困难,抑制了腐蚀反应的进行。 通常,低频区的阻抗值|Z|表示钝化膜的保护性[15]。 由图6b可知,在低频区0.01 Hz 时,B1 的阻抗值|Z|大于316的。 B1 高频区的阻抗在10 kHz 后保持恒定,316 高频区的阻抗在1 kHz 后保持恒定,表明样品中容性组分较小,钝化膜致密度较高。

表3 等效电路拟合结果Table 3 Equivalent circuit fitting results

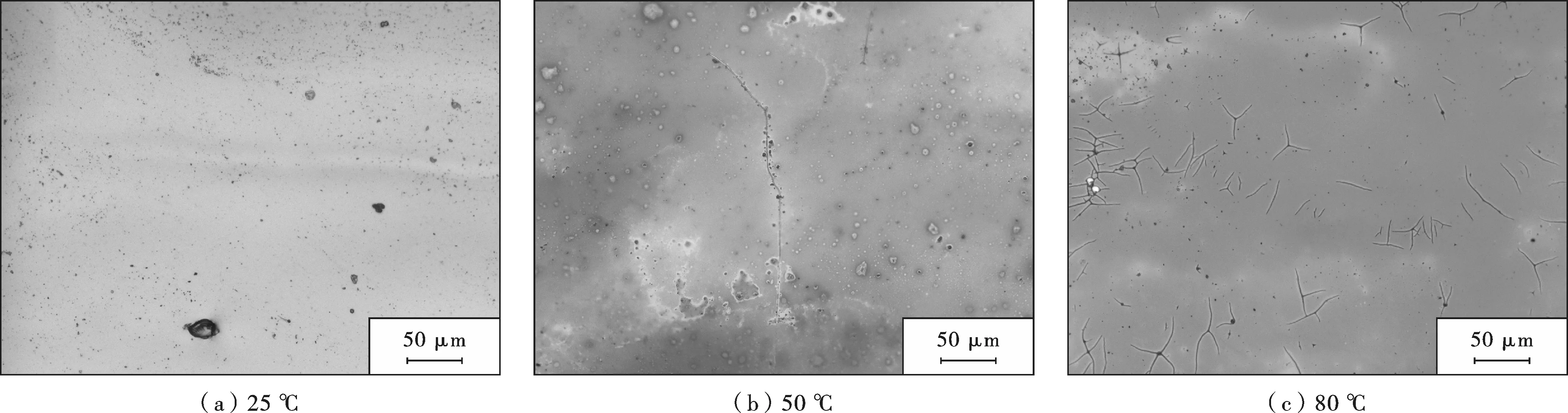

2.3 浸泡试验

图7 为B1 试样在不同温度37%浓盐酸中浸泡0.5 h 后的腐蚀形貌对比。 可见,B1 试样(B1-F)在25、50℃下的盐酸溶液中腐蚀后其表面均发生明显的点蚀现象,同时在50 ℃盐酸腐蚀下,表面开始出现少量裂纹,但在80 ℃盐酸腐蚀下,点蚀现象不明显,表面开始出现大量裂纹。 表4 为B1 试样在37%浓盐酸中浸泡试验结果与316 不锈钢的对比。 可知,B1 的腐蚀速率明显低于316 不锈钢,在不同温度下其腐蚀速率均相差2个数量级。 盐酸温度为25,50,80 ℃时,B1 的腐蚀速率分别为0.08,1.68,8.08 g/(m2·h)。 同时还可以看出随着温度由25 ℃增加到80 ℃,非晶合金的腐蚀速率显著增加,使其表面活性质点增加,氯离子的渗透能力增强,腐蚀反应速度加快。

图7 B1-F 试样在不同温度37%浓盐酸溶液中浸泡0.5 h 后的金相形貌(200×)Fig.7 Metallographic appearance of B1 sample after soaking in 37%concentrated hydrochloric acid solution at different temperatures for 0.5 h (200×)

3 结 论

(1)由快速甩带制备的Fe69.9Cr22.6Mo5.7Cu0.6Zr0.1Nb0.8W0.3条带表面成分分布均匀,未发现晶体特征,其具有典型的非晶态结构,其Tg和ΔTx分别约为788 K 和67 K。

(2)在3.5%NaCl 溶液中,室温下非晶条带自由面、辊面均表现出良好的耐蚀性,其自腐蚀电流密度约为316 不锈钢的18.9%和15.7%,表面钝化膜的阻抗值Rct约为316 不锈钢的2.2 倍。 温度为45 ℃时,其自腐蚀电流密度约为316 不锈钢的49.5%和130.0%,其自由面与辊面之间的耐蚀性差别显著增大。

(3)在37%浓盐酸溶液中,随着温度由25 ℃增加到80 ℃,非晶条带腐蚀速率增加了2 个数量级,但仍远低于相同条件下316 不锈钢的腐蚀速率2 个数量级。 在80 ℃盐酸腐蚀下,点蚀现象不明显,表面开始出现大量裂纹。

(4)温度的升高使非晶合金表面活性质点增加,氯离子的渗透能力增强,非晶条带的腐蚀反应速度显著加快。

致谢:感谢中国石化催化剂有限公司(中国石化催化剂有限公司课题,SCC-B-2022-032)和炼油与化工催化新材料湖南省工程研究中心对项目研究的支持。