车灯塑料件真空镀铝缺陷分析与对策

2021-03-08陶永亮

陶永亮

(重庆川仪工程塑料有限公司,重庆 400712)

车灯是汽车必不可缺的组成部分,可喻为汽车的“眼睛”,有照明和装饰两种功能[1]。目前汽车灯具已向全塑料化发展[2-3],车灯塑料件表面采用真空镀铝膜作为反射镜面。镀铝是一项特殊工序,在整个加工过程中会产生较多的缺陷,产品合格率比较低。为解决镀铝缺陷,人们一直在积极努力。一方面通过改进注塑、镀铝等工艺,另一方面通过灯具优化设计,尽量回避缺陷或限用镀铝件,以减少镀铝件的报废。本文主要介绍车灯塑件镀铝缺陷分析与对策,供同行参考。

1 汽车灯具镀铝基本概况

1. 1 汽车灯具的基本情况

汽车灯具主要分为前灯、雾灯、尾灯及其他装饰灯。前灯在环境亮度低时起到道路照明和车辆示宽作用,其镀铝零件主要是反射镜及反射视圈和装饰视圈。雾灯需在雨、雾、雪等能见度低的天气状况下打开,对前后车辆起警示作用,其镀铝零件主要是反射镜;汽车尾灯包括转向灯、刹车灯、后雾灯、倒车灯等,起到告诫后面行车信号的作用,其镀铝零件主要是灯体。另外还有各种灯内装饰件会镀铝。上世纪80年代,受能源危机的影响,以日本为代表的经济型轿车车灯在设计上取得巨大的成功,提出灯具注塑的制造工艺,大大降低了手工制作成本。真空镀膜技术在全塑料化灯具上得到了全面应用,并积累了大量的经验。

1. 2 镀铝的基本情况

真空镀铝膜是在高真空状态下,采用加热或离子轰击的方法使金属铝由固态迅速转化为气态,并以分子或原子形态沉积在塑料表面而形成一层金属薄膜,是塑料表面金属化最有效的方法之一[4-5]。目前,车灯塑料零件镀铝膜主要采用有底镀和无底镀两种加工方式。有底镀针对聚烯烃或非极性聚合物,由于其表面自由能小,表面湿张力较低,与镀铝层之间结合力很差,因此采用预涂底漆后镀铝的方式来改善镀层与基材之间的结合力,具有镜面效果,可遮盖基材上的缺陷。无底镀则采用聚酯类极性高分子聚合物作为基材,由于其表面自由能较高,与镀铝层的结合力很好,因此可在基材上直接镀铝后再镀保护膜。两种镀铝方式中工序都比较多,对最终镀铝质量有不同的影响。

1. 3 镀铝产品检测情况

目前镀铝产品常规检测有3项,无论在生产现场还是进货检测,基本上能满足镀铝品控要求。

1. 3. 1 附着力测试

用于考察镀膜与被镀表面之间通过物理或者化学的反应作用在一起的牢固程度。用百格刀在测试样本表面划10 × 10(即100个)的1 mm × 1 mm的小方格,每一条划线深及油漆的底层;用3M胶纸或等同效力的胶纸牢牢粘住被测试的小网格后用力撕开,根据胶纸上的粘附情况来评定附着力。

1. 3. 2 高温测试

这是为镀铝件能适应灯内高温环境所要求的,试验在高低温试验箱中进行,以检测喷涂底漆是否已达到烘干要求。每种材料的加热温度不同,但时间至少为1 h。

1. 3. 3 滴定测试

主要用于测试保护膜对镀铝的保护效果,试验采用1%苛性钠水溶液在常温下浸泡或滴定 10 min以上, 不露底为合格。该测试能判定真空镀铝膜层之间的结合力,以及底漆和保护膜的性能与品质。

2 镀铝件缺陷分析

镀铝缺陷分析是一项综合性评定工作。汽车灯具零件以注塑件为主,除了镀铝自身的缺陷外,还要关注注塑件缺陷、包装运输、产品测试报废等方面。

2. 1 注塑毛坯件缺陷

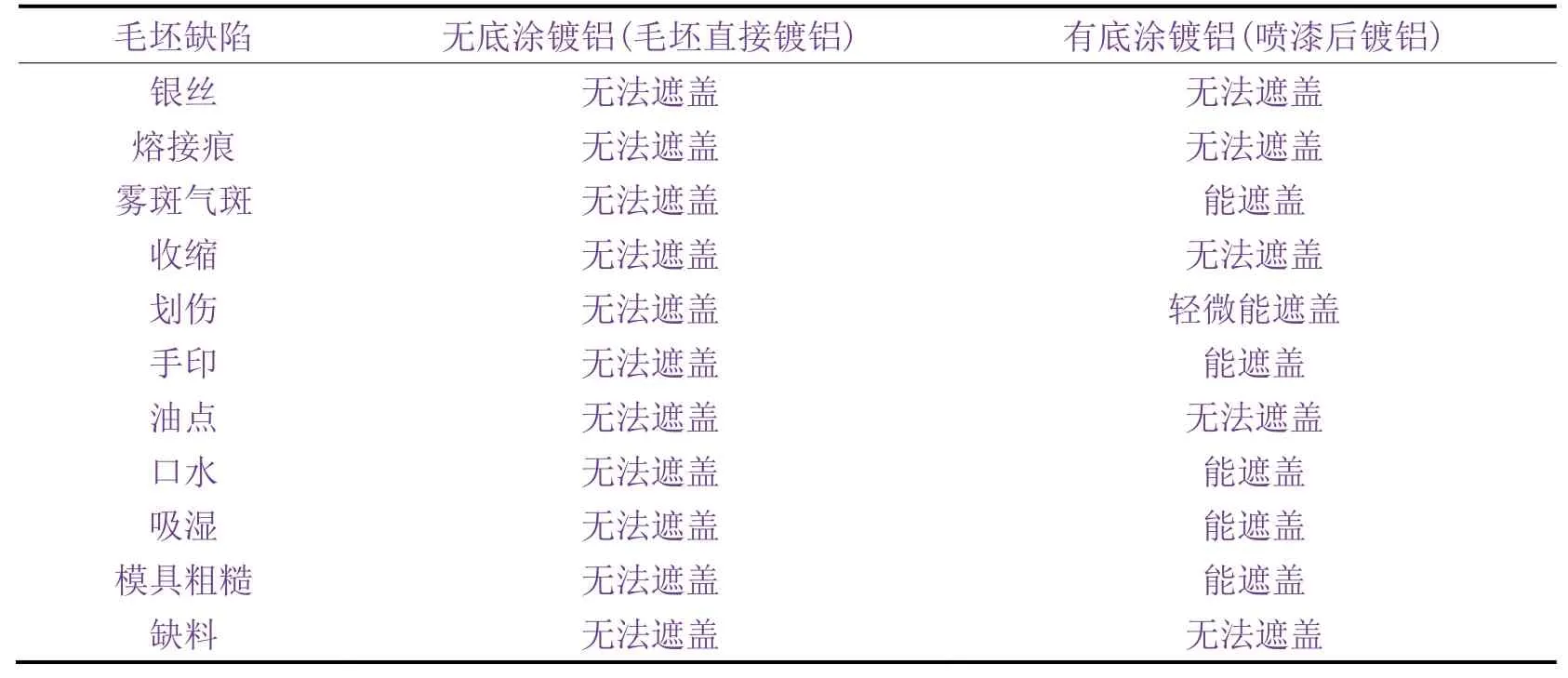

灯具镀铝件加工从注塑件制作开始。注塑和镀铝一样都是特殊的工序,产品加工中受到温度、压力、速度、时间、环境等因素的制约,毛坯件可能有银丝、熔接痕、雾斑(气斑)、收缩、划伤、手印、油点、口水,以及因产品存放吸湿、模具粗糙等引起的各种缺陷,其中有些缺陷在镀铝中有无法消除,有时甚至因非镀铝面上的缺陷无法满足装配要求而导致镀铝件报废。造成缺陷的原因有很多,如注塑设备、模具、注塑工艺波动等,也有环境因素和人为因素。表1列出了注塑主要缺陷对镀铝的影响。

表1 注塑缺陷对真空镀铝的影响Table 1 Effects of various injection defects on vacuum aluminizing

2. 2 镀铝工序缺陷

有底涂镀铝有喷漆工序缺陷和镀铝工序缺陷两部分,无底涂镀铝只有镀铝工序缺陷。由于工序较多,产生缺陷的风险还是很大的。

2. 2. 1 喷漆工序缺陷

喷漆是有底涂镀铝前的重要工序,事关镀铝质量。工作环境(含干燥设备)无尘,能减少涂覆表面粘附颗粒和灰尘纤维。喷漆工序由喷漆和固化两部分组成。目前喷漆以人工操作为主,喷手的操作技术很重要,流淌和喷漆不均匀往往会导致镀铝产品报废。固化方式有热固化和紫外光(UV)固化。喷漆和固化过程中的缺陷有喷漆不均、喷漆未到位、流淌、油点、颗粒、异物、固化不透等。这些缺陷的产生与每个工序操作(动作)都有一定的关系。

喷漆不均、喷漆未到位属于手工喷漆中没有控制好的情况,特别是对有遮挡的部位喷漆(有限喷)时,由于不易掌控,因此最容易出现这些情况。

流淌与喷漆喷多了有较大的关系,还有就是流平过程中摆放不平,使油漆向一个方向流动较多。

油点多数是在注塑过程中带进了较多的油。模具上一般不能有油类物质,因油类物质会浸入产品中而影响镀铝效果。若模具润滑做得较差,则可明显看出镀铝件有麻点。模具一般采用耐高温润滑油。发现油点多时,应以汽油或酒精清洗,晾干后再喷漆。

颗粒、异物多数与工作环境有关,镀铝现场要求不同洁净度的洁净室必须保持一定的压力梯度,以有效避免洁净室被邻室污染或污染邻室。压差调试时要保证洁净室换气次数及设备排风和除尘效果,洁净区与室外的压差不小于10 Pa[6]。洁净室要放除湿机,夏天安装空调,洁净室湿度要控制在75%以下。好的环境对喷漆、镀铝都有好处。

喷漆件要有足够的干燥温度和时间。若干燥不好,耐高温试验会有镀铝面发雾或起皱纹等现象;而固化不透就是油漆没有干透的缺陷,镀铝件在高温试验后会发彩。热固化一般用自制烘箱(位于喷漆室与镀铝室之间),毛坯从喷漆室放入,固化后从镀铝室取出,从而减少搬运环节的损失。烘箱各个位置的温差控制在5 ℃以内,温差大容易有固化不透或因局部温度过高而导致塑件变形。UV固化靠光能固化油漆,光能大小对固化油漆起着重要作用,可以用光能仪测定,如图1所示。

图1 热固化烘箱和UV固化设备照片Figure 1 Photos of heat curing oven and UV curing equipment

2. 2. 2 镀铝工序缺陷

镀铝工艺流程为:预真空→离子清洗→镀铝→离子轰击→镀保护膜→放气。其中,镀保护膜是主要环节,最重要的是镀保护膜时间的设置。镀膜时间长了,镀膜表面易发彩;时间短了,镀膜表面镀层很薄,影响使用效果。镀铝件的常见缺陷如图2所示。

图2 部分典型缺陷的照片Figure 2 Photos of some typical defects

2. 2. 2. 1 炸铝

铝丝纯度不够,含有杂质过多,导电导热不好,就会产生炸铝,这与铝丝品质较差,或铝丝存放不当而发生氧化有关。还有就是操作上蒸发电流的控制不好,电流上得太快,或有钨丝接触不良,预熔、蒸发阶段的工艺时间设置不当[7]。

2. 2. 2. 2 发黄

真空镀铝时发现的铝层发黄有几种原因[8]:

(1) 真空度低。解决方法是清洁真空室内的送铝、蒸镀、冷却、放卷等装置,检查真空系统,降低环境湿度。

(2) 薄膜释放气体。解决方法是薄膜预干燥,延长抽真空时间。

(3) 喷铝过多。

(4) 蒸发舟内有杂质。

2. 2. 2. 3 发黑

遇到发黑首先是看镀的铝层是否够厚。如肯定够厚,就是材料的电晕值不够,根本不能上铝。材料镀铝面有油也可能会发黑。

2. 2. 2. 4 白点

有可能是讲话时留下的口水印痕,也有可能是因为镀铝的蒸发温度过高或过低,蒸发器表面温度不稳定而在镀铝膜表面留下小的颗粒(对着灯光观察时明显)。另外,蒸发太快而出现的溅点也呈白色。

2. 2. 2. 5 发彩

除镀膜流量控制不好会导致镀膜发彩外,高温试验后出现的发彩分两种情况:喷漆后镀铝是因油漆固化不透而发彩,无底涂镀铝是材料遇到高温后应力释放而发彩。个别基材中如有挥发性杂质,其高温下的释放也会使镀铝膜发彩[9]。

2. 2. 2. 6 发雾

一般注塑件出模后在1 h内镀铝是最好的。发雾是毛坯有吸湿的反映,与生产和保存环境有关。对于轻微发雾,将毛坯件置于烘箱中(根据材料来设定温度)烘烤30 min以上就能消除。注意:注塑和镀铝环境也要保持一定的湿度。

2. 2. 2. 7 手印

毛坯件上的手印在镀铝后无法去除,应在镀铝前用绒布轻轻擦除。镀铝后的手印则是没有戴皮质手套操作的结果。

2. 2. 2. 8 附着力不佳

附着力是镀铝检测的关键项目,有专门的标准衡量[10]。附着力不佳与基材表面张力、基材表面清洁度和镀铝工艺设置有关,真空度不好也会导致镀膜附着力不合格。随着蒸镀时间的延长,蒸发的铝粒子越多,镀铝机里温度逐渐上升,基体受到蒸发粒子的不断轰击,有利于铝原子在基体表面的扩散,从而提高镀层的附着力[11]。

2. 2. 2. 9 擦伤(含划伤)

镀铝前应先剔除擦伤的毛坯件。表面清洁时擦拭力度过大或涂布过硬会造成擦伤;镀铝过程操作不当,镀铝后取件不当和包装不当也都会造成镀铝产品擦伤。

2. 2. 2. 10 铝层不均

表现在零件对着灯光时,同一截面或同一平面内的铝层厚度不一。其原因是:蒸发舟的蒸镀能力不一致,局部真空受影响,蒸发舟的安装不到位,或铝丝蒸发不均匀。

2. 2. 3 包装与运输缺陷

镀铝件表面很娇气,极容易被划伤或碰伤,其包装应对镀铝件起有效的防护作用。目前包装的缺陷以贴身包装物对镀铝面损伤居多,这与包装材料柔软程度和包装方式有关。如果贴身包装物与镀铝面之间有滑动空间,那么表面的划伤会较多。装箱时还应避免产品之间摩擦碰伤。采用两层塑料袋包装,内层一定要薄(一般为0.005 mm厚)而柔软,并且紧贴塑件,绝对不能有滑动空间,最好采用贴膜,外层用泡泡塑料口袋包装,每层之间用纸板隔开,以减少互相碰伤的概率。

将毛坯件送到镀铝现场,再将镀铝件送到装配现场,往往由汽车运输,哪怕是在同一个场地,都离不开包装和运输的环节。一般应该通过路试方式对包装物及包装形式进行确认。所谓路试,就是将包装物以包装形式按照运输的方式放在汽车上,汽车经过颠簸等各种路况实验后,检查镀铝件的情况。运输主要会产生划伤、擦伤和碰伤。

2. 2. 4 试验件报废

镀铝质量好坏除了靠目测外,还要通过实验方法测试。1.3节所述的3种方法能够满足镀铝件基本性能的测试要求,可供生产现场品控和用户验收时使用。

生产现场第一次完成的镀铝件必须进行测试,一般取3 ~ 5件,选不同转架上的上、中、下不同位置的镀铝件作为样件,做好记号。考虑到成本问题,可以先做百格试验,再做滴定试验,最后做高温试验,几件同时做,认真观察,有疑点及时查处。为了控制好工艺,原则上一炉做同样的产品。在正常生产中同样要隔2 ~ 3 h做一次检测。如果遇到异常情况,那么每一次出炉都要进行测试。高温试验每次只测试相同的样品(或相同材料的样品),原则上每次镀铝只允许相同的产品(或相同镀铝镀膜工艺的产品)入炉,以减少因样品不同而造成的报废。

镀铝件送到用户处也需要测试,一般抽样进行,从各个包装箱里取出若干件进行3种试验。用户的要求很严格,如有异常,可以拒收,退回供应商处理。试验件报废数量也是比较大的,有时试验出现问题也会导致小批量产品的报废。

3 结语

灯具镀铝缺陷是多种复杂因素的综合体现,涉及到毛坯注塑、喷漆固化、镀铝镀膜、包装运输和性能测试各个环节,还包括加工环境的影响。镀铝全工序报废率是比较大的,一般企业都在25% ~ 35%之间,如对产品表面有特殊要求,报废率甚至有50%以上的情况。报废的镀铝产品一般不能继续使用,因此对资源的浪费较大。

解决灯具镀铝缺陷的途径,除了从改进注塑、镀铝工艺上努力,还要对灯具设计作优化。好的灯具不是做出来的,而是设计出来的。设计人员提出的镀铝质量要求往往很高,检验员不敢懈怠地执行,这样就容易将有缺陷但仍能够使用的镀铝件作为不合格品处理。设计人员通过有效回避容易导致缺陷的设计和限用、少用镀铝件,设法对出现注塑或镀铝缺陷的地方加以遮盖,能减少很多报废。例如,利用灯具上配光镜的颜色和装饰条纹等遮盖镀铝缺陷。配光镜红色就能遮盖镀铝件发黄、均匀发雾缺陷;采用条纹(波纹)或回复器齿型能遮盖镀铝件上轻微的白点、熔接痕、银丝和收缩,甚至是微小的黑点等缺陷。通过有效地回避缺陷以及限用或少用镀铝件,减少镀铝报废,降低生产成本,是企业所追求的目标。