航空发动机通用飞行台液压负载系统设计与应用

2024-03-14丁旭宋江涛高非凡金利强

丁旭,宋江涛,高非凡,金利强

(中国航空工业集团公司中国飞行试验研究院,陕西西安710089)

0 前言

航空发动机在设计、研制后,需要开展航空发动机高空测试,模拟发动机在真实的高度、速度条件下的使用性能,其中美国联合规范指南JSSG—2007/A/B[1]以及我国GJB-241A[2]中均有对航空发动机的高空测试试验的要求,主要分为模拟高空试验台和航空发动机通用飞行台测试试验,其中航空发动机通用飞行台是在发动机飞行测试要求下进行的高空测试试验,其更能代表发动机真实工作的条件,在航空发达国家中被广泛应用。我国在这方面虽然起步较晚,但是经过几型飞行台建设,也积累了很多宝贵的经验。随着航空发动机试验的发展,越来越多的新研发动机型号需要进行飞行台试验,加快我国通用飞行台以及相应的试验系统的建设,对我国航空发动机的设计、研制、改进具有重要意义[3-6]。

一般来说,航空发动机的通用飞行试验台需具备基本的试验任务系统,同时依据GJB 243A—2004[7]中的规定应当检查发动机在液压泵最大功率提取、引气最大流量抽引下的工作性能,所以航空发动机飞行台需要具备引气抽引、液压泵功率提取以及发动机功率提取的能力。其中发动机液压泵用于飞机液压系统的供压,包括飞机刹车、起落架收放、舵面机构的调节等,其运行能力和安全性就决定了航空发动机的工作运行稳定性,因此需要构建航空发动机通用飞行台液压负载系统,开展相关加载试验,验证发动机工作性能[8-10]。

国外相关研究主要集中在飞行器液压控制系统原理性的设计和分析,如美国民用飞机制造厂商Boeing和AirBus等公司制造的B737、A320、CRJ-700型号。在飞机研制过程中设计了压力负载模拟器,通过控制压力负载模拟器可以模拟出液压装置在飞机各工作状态下的压力变化,从而确定了液压控制系统的运行稳定性[4]。

欧美等西方国家在液压负载系统的设计中积极发展机电液系统综合仿真技术,并研发了Dymola、AMESim等通用的系统仿真软件,用于液压负载系统的联合建模仿真计算。如AMESim软件中含有典型的液压介质、油箱、阀门、液压弯管/直管、液压缸、液压泵、压力/流量传感器等,通过合理设计使用液压元器件,完成系统模型的建立及设计分析等,可通过模型分析散热器、飞行高度等对液压油热平衡的影响[5]。

国内的航空发动机与液压负载装置,一般在发动机主机厂的地面测试平台、发动机通用飞行台上试飞测试使用。在地面测试平台的系统上一般使用压力供油或油泵供油,来进行液压功率的提取;在飞行台上使用时,一般设计、使用自主增压油缸进行系统供油,以实现负载功率的提取。

本文作者针对航空发动机通用平台建设,提出一种能够满足绝大多数航空发动机液压泵功率提取的液压负载系统,以实现最高100 kW功率的提取及功能加载能够无级可调。

1 液压负载系统研制总体要求

1.1 系统布局

为了满足绝大多数发动机安装布局的需求,飞行台液压负载系统安装布局形式一般分为发动机短舱式和飞机机舱式2种形式,广泛应用于飞行台的液压负载系统设计中。

1.1.1 发动机短舱式

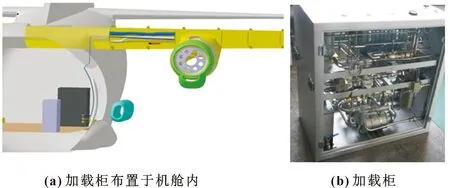

飞行试验过程中,由于试验条件的限制,所能使用空间较小,对条件要求比较严苛,因此需要设计的系统体积小、安全性好,所以设计难度高。所设计的液压负载系统形式应当根据发动机结构以及试验用飞行台结构特性进行布置。若试验用飞行台短舱内空间允许,可将系统集成安装在短舱内,通过与发动机供油系统进行热交换实现负载系统油温控制,这种换热方法需要对飞行台的燃油系统进行改造,系统改装难度大。同时由于燃料供给流量及换热器本身工作特性的影响,换热效率难以保证,而且换热燃油流量供给压力调节不良,容易干扰发动机正常供油。受舱内结构布置的影响,系统可维护性差,设计中需重点考虑调试口盖、采样口盖、卸压口盖、放油口盖及密封性检查等。系统结构形式如图1所示[11]。

图1 短舱式液压负载系统结构形式

1.1.2 飞机机舱式

液压负载装置的另一个布置方法是把设备整体布置在飞行平台的机舱中,通过安装液压管道实现液压泵与液压负载设备的相连。

通过自主增压油箱供油,将全部的液压单元整体布置在一个机柜中,并对其结构进行减震处理后安装于机舱内。但由于舱内结构距离短,舱内的发动机液压泵距离较远,在系统设计时就需要考虑管路压力的沿程损失,并选择选风-液冷却的方式。其主要工作原理为:首先通过液-液换热器将高温液压油热量传输给液冷系统的冷却液,再通过气-液换热器驱动舱外冷气对冷却液进行减温冷却。此种对流换热方法换热效率较好,通过电液伺服驱动阀控制系统流量,可实现无级式控制,将液压负载装置布置于机舱内,可维护性较强。系统结构如图2所示[12]。

图2 机舱式液压负载系统结构形式

1.2 主要技术指标

为了满足绝大多数发动机液压功率的提取,参考国内发动机配套的液压泵,通用型液压负载系统主要技术指标如下:

(1)航空发动机飞行台液压负载系统一般需要满足液压泵出口的压力,最大工作压力pmax≥20 MPa,最大工作流量Qmax≥200 L/min;

(2)能够满足提取功率的无级调节;

(3)能够满足发动机起动状态条件下的加载;

(4)能够实现高压泄压功能,起到一定保护作用;

(5)满足飞行条件下机载工作环境需求。

2 液压负载系统设计

2.1 总体方案设计

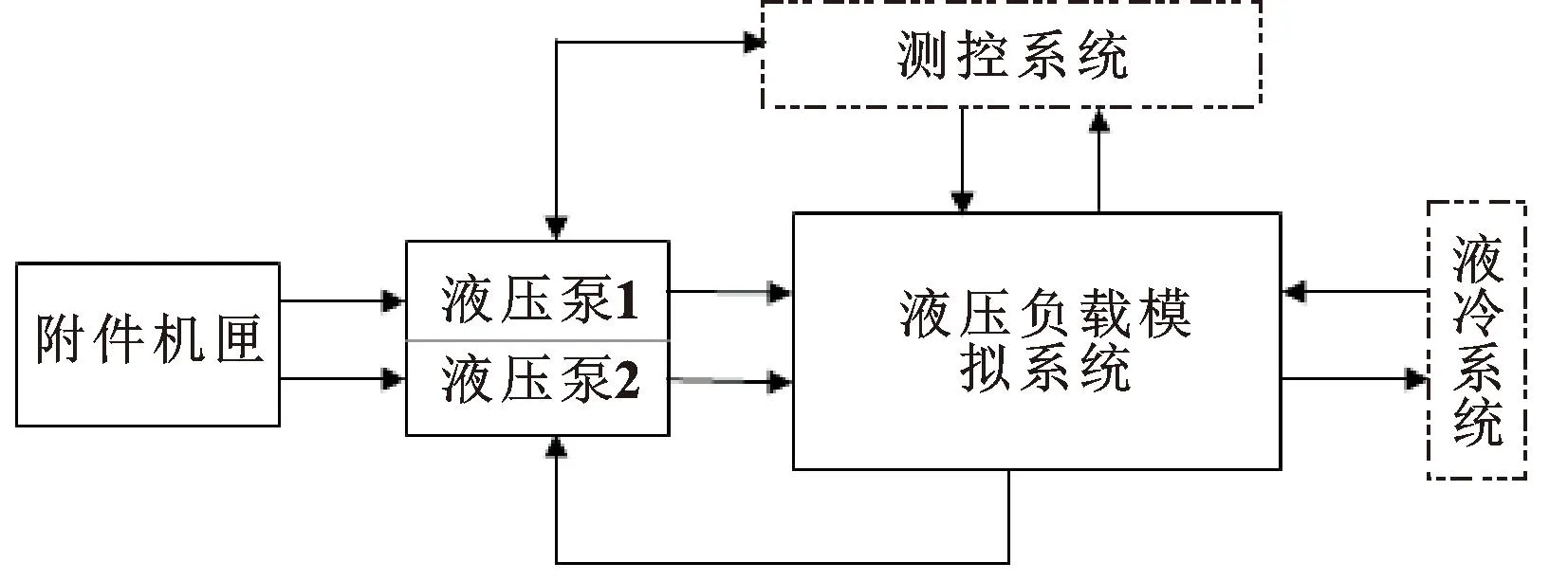

液压负载系统需考虑机械系统、测控系统等设计,机械系统指用于实现液压负载相关功能的硬件(如增压油箱、调节阀、流量计、换热器、单向阀等),测控系统指用于调节液压流量和监测系统温度压力等控制元器件、传感器和软件等,图3所示为液压负载系统总体设计方案[13]。

图3 液压负载系统总体方案

2.2 机械系统设计

液压负载的机械系统可以实现对液压泵功率的无级提取,同时也可以进行超压保护,利用自主增压油箱对液压泵输入高压进行设定,系统高压来源于被试发动机液压泵出口处的高压,液压泵配有壳体回油,用于系统散热。整个系统主要通过调节系统工作流量来实现不同功率的提取,不同流量条件下,液压泵出口额定压力变化不大。

系统设计安全阀,当系统超压时,安全阀打开,将高压油卸压到低压油箱中,以达到对系统卸压的效果。整个负载系统通过电液伺服机构将液压油的压力能转化为热能,再通过冷却系统对高温油进行冷却,所以系统需要选择合适的冷却系统,以满足不同工况条件下的冷却需求。

2.2.1 功率提取

系统提取功率通过式(1)进行计算:

N=Q×(p增压-p泵进口)/η

(1)

式中:N为系统提取的功率,kW;Q为系统中液压油流量,L/s;p增压为液压泵出口压力,MPa;p泵进口为液压泵进口压力,MPa;η为泵工作效率(一般为0.8~0.9)。

2.2.2 入口压力实现

液压泵工作时,必须有一个初始工作压力,通常选用主动升压油缸或密闭压力式供油形成最初压力,同时确保整个系统工作的稳定性、液压油系统的清洁性和避免空气进入。主动升压油缸工作机制如下:当液压泵开始工作时,由增压油箱为增压蓄压器提供压力。一旦液压泵开始工作,一部分液压油即进入油箱增压装置,在油箱大活塞环面上形成系统作用压力,这样便形成了符合要求的进口压力,其工作形式如图4所示。

图4 液压泵入口压力建立原理

2.2.3 液压泵保护机制

被试发动机采用传动轴牵引液压泵运行,液压泵的供给量根据泵的转速以及每一转排量确定,当液压泵转速确定时,改变液压泵斜盘和驱动轴的角度,进而改变每一转排量来实现供给油量的变化。

泵的出口设有高压油滤和单向阀。高压油滤用来滤除液压泵输出的高压油液中的颗粒杂质,确保系统工作安全可靠,避免损坏液压附件。油箱回油管路上设有回油油滤,用来滤除回油油液中的颗粒杂质,从而保证进入油箱的液压油油质清洁。液压泵的壳体回油,经过液压管道、循环油滤回到油箱。液压泵的壳体回油只进行压力、油温的测量,不进行调节。在液压泵的壳体回油管路上,安装有循环油滤,用来滤除液压泵工作时从壳体随循环油液排除的颗粒杂质,防止该杂质污染液压油箱中的油液。

安装在油箱增压管路与系统压力管路之间的单向活门,其主要作用是当飞机试飞完毕后,在系统泄压时隔断增压管路与系统压力管路之间的联通,使增压系统管路中的压力可以保持一定的时间,提高液压泵再次起动工作时的充填性,保证液压泵一开始就可以提供一个稳定的压力。

在系统的压力管路上安装安全阀,当系统超压时,安全阀打开,将高压油卸压到低压油箱中,以达到对系统卸压的效果。其原理如图5所示。

图5 液压泵出口保护原理

2.2.4 系统负载模拟及流量功率测量

负载系统压力主要来源于液压泵,压力大小根据液压泵工作情况进行调节,系统提取的功率大小主要靠电液伺服阀来调节,伺服阀依据式(1)调节阀门的开度,实现系统的流量调节,以完成功率的无级调节。

2.2.5 液压负载冷却系统

液压负载系统的本质就是将液压泵的机械压力能转化液压油的热能,然后将热能释放掉,就完成了系统的功率提取。系统发热量较大,需要对它进行冷却,一般采用液冷和风冷作为冷却方式对高温液压油进行冷却,将温度降低到符合要求的范围。

2.2.6 系统泵前压力损失

系统中主要的压力损失分为系统沿程损失、局部压力损失以及系统高度差损失。

(1)沿程损失

(2)

式中:Δp1为管路的沿程压力损失,105Pa;v为液压油的流速,m/s;l为连接的液压管路长度,m;d为连接的液压管路管径,mm。

(2)局部压力损失

系统中液压油流过各个断面和元器件引起的局部损失如下:

(3)

式中:Δp3为系统的局部损失压力,kPa;ζ为系统的局部阻力系数,可参见相关手册[14];v为系统管路中液压流流速,m/s;γ为液压油的重度,10 N/m3;g为重力加速度,其值为9.8 m/s2。

(3)高度差引起的损失

系统液压油由于高度差而引起的压力损失:

Δp2=ρgh×10-5

(4)

式中:Δp2为由于系统与液压泵出口高度差而造成的压损,105Pa;h为系统高度差,m ;ρ为液压油密度,kg/m3。

设计系统时,需要计算压力损失,液压泵前的压力需要满足液压泵入口压力的要求。

2.3 测控系统设计

测控系统主要由控制部分和测试部分组成。测控系统以计算机为中心,将试验数据检测处理和试验状态参数自动控制融为一体,可以快速、准确地完成试验过程中压力、流量、温度等多路试验数据的采集处理。另外,测控系统可快速、准确地调节液压油泵负载变化,实现工作状态的切换,满足液压泵在不同状态下工作的要求[15]。

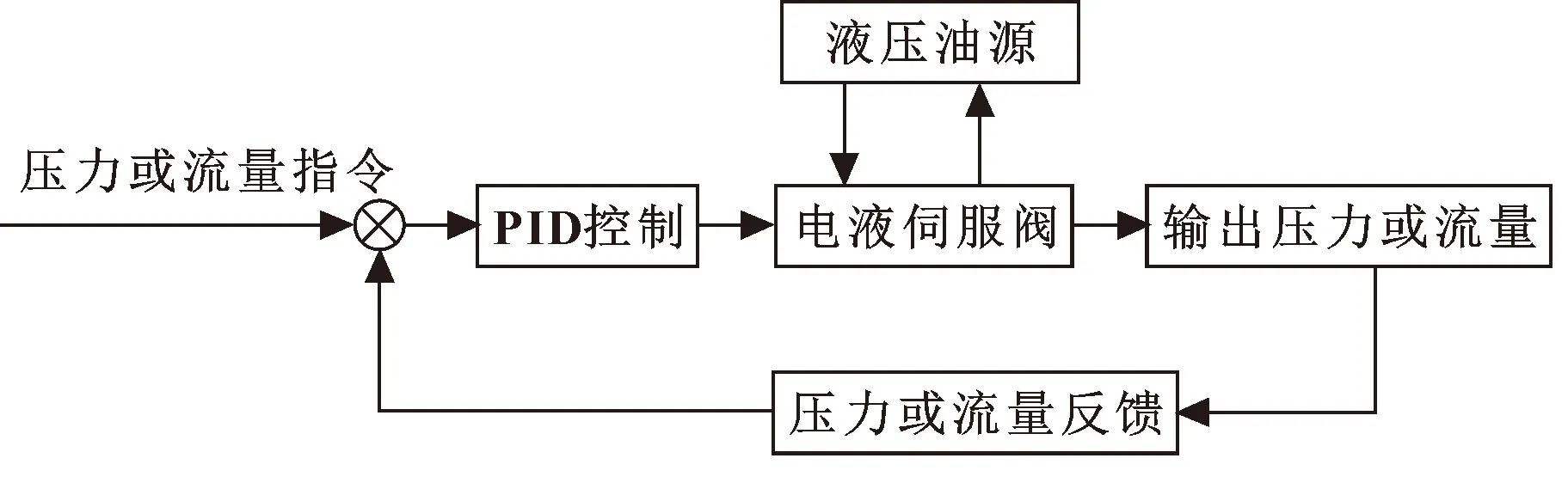

系统控制主要采用成熟的PID控制,输出流量由测控软件给定输入值,并通过调节液压伺服阀开度及读取相应的流量计数值,进行相应的运算后进行的PID控制,具有技术成熟、可靠性高、控制精度高等特点,因此PID控制至今仍被广泛使用[16-17]。其控制原理如图6所示。

图6 控制原理

为了实现对液压流量迅速、精确的控制,重点设计了液压控制系统,对负载提取功率、液压泵进口压力、液压泵输出流量、液压泵输出压力、液压油箱温度、系统散热器前/后温度、冷却液前/后温度、壳体回油压力/温度、卸荷开关及显示、超温报警等参数进行监控/显示。

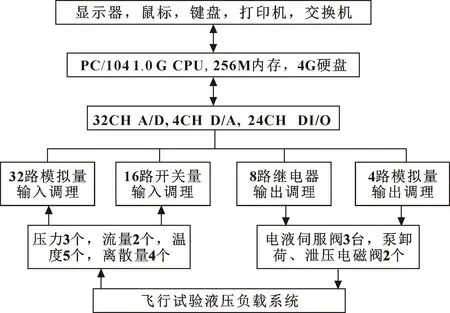

测控系统(见图7)由PC/104总线结构的嵌入式计算机系统以及主控计算机的分布式测控系统组成,并通过互联网技术实现信息通信。嵌入式计算机系统主要进行实时的测控工作,其功能是将测试的数据传输给主控计算机,主控计算机再进行信息控制、分析、存储。而PC/104总线嵌入式计算机系统一般由CPU模块、数据传输采集模块、扩展功能模块、管理模块组成[18-23]。

图7 测控组成框图

系统的测控软件主要实现测控通道标定、试验配置、试验数据处理以及试验过程控制等基本功能。其中通过通用参数设置,如压力控制、流量控制、温度控制等试验参数设置,以及通信、控制算法、数据采集等实现试验控制。软件组成及工作原理如图8所示。

图8 测控软件组成框图

测控系统所有采购成品都能够满足机载环境要求,选用货架成熟产品;非标设备按机载设备要求严格测试,并通过振动冲击试验,以此来增加系统工作的可靠性。

3 应用实施

3.1 系统集成安装

完成设计及选型后,需进行系统搭建及调试工作。系统搭建时根据安装位置的不同(发动机短舱式、飞机机舱式)需考虑系统组装形式,重点考虑系统各部件的安装位置及空间,以便于安装维护为原则。

液压负载系统不能对飞行台的其他系统产生影响;安装前首先在CATIA等建模软件中进行预装配,检查负载系统元器件安装布置是否合适,与其他系统有无干涉等。

液压负载系统各附件的安装位置以便于调试、维护为原则(如加油/放油开关、地面及机上调试、采样点、卸压阀门等)。

进行管路设计及加工,注意接头密封及安装工艺要求;严格按照设计原理进行安装,并随时检查核对。

机柜总体集成后如图9所示。

图9 系统总体外观(a)和内部集成结构(b)

3.2 系统调试试验

主要调试内容有以下几个方面:

(1)液压负载系统密封性检查(漏油、漏气等);

(2)模拟进口压降试验;

(3)安全活门、泄压活门等设定;

(4)系统换热性能检查;

(5)系统性能及功能调试检查;

(6)测试系统联试调试。

现场系统调试时需提供地面的油泵车(关注压力、流量等)以及系统加油打压装置,进行系统管路的打压测试,避免系统发生泄漏,同时设计负载系统模拟管路,对系统进行地面调试运行试验,结果显示整个系统无故障、运行情况良好。在调整试验中,进口压力和模拟加载的功率均随加载流量变化,其结果如图10所示。可以看出:随着加载流量的增加,液压泵出口压力减小,同时管路中的流阻增加,液压泵入口压力也会减小,液压泵入口的油温也会升高,而整个负载系统的提取功率随着系统工作流量的增加成正比增加。

图10 调试试验时参数曲线

3.3 飞行试验

某架次的飞行试验各关键参数如图11所示,可以看出:当某型号被试发动机进行飞行台试飞时,提取液压负载的功率,液压负载系统流量升高至11.2 L/min;在加载开始时,液压泵出口迅速建立压力,泵进口压力、泵进口温度随着液压油的流动先微降然后升高,整个系统完成液压泵功率的提取。加载完成后,系统所有参数逐渐恢复到初始状态。

图11 飞行试验时各关键参数曲线

图12所示为飞行试验时系统各油温曲线,可以看出:试验过程中,开始加载后,系统换热器入口油温随着系统开始工作先微降然后上升,随后冷却系统工作,系统换热器出口油温降低,泵入口油温也随之降低,达到了降温效果。经过计算,此次液压功率加载试验进行了10 min左右,最大提取功率约为40 kW,其功率远小于负载系统的额定功率,验证了被试发动机的工作稳定性。

图12 飞行试验时系统各油温

4 结论

(1)对航空发动机通用飞行台研制现状进行了相关分析,针对通用飞行台研制相关要求,提出了航空发动机通用飞行台液压负载系统的需求。

(2)提出了液压负载系统总体布局的形式,主要分为发动机短舱式和飞机机舱式。

(3)通过系统功率提取方式、入口压力实现、模拟流量测量以及冷却系统设计,提出了液压负载机械系统设计的准则和方法,并对液压负载测控系统设计进行了论述,用于指导后续型号的设计。

(4)对某型发动机飞行台试飞中设计的液压负载系统进行了系统集成安装、调试试验以及飞行试验,研制的液压负载系统满足了功率提取需求,可以应用到其他型号。