安装螺旋桨用液压油顶结构的改进

2014-12-18熊志坚杨胜强

熊志坚,杨胜强

(中船澄西远航船舶 (广州)有限公司,广东广州 511462)

1 安装螺旋桨用液压油顶的功用

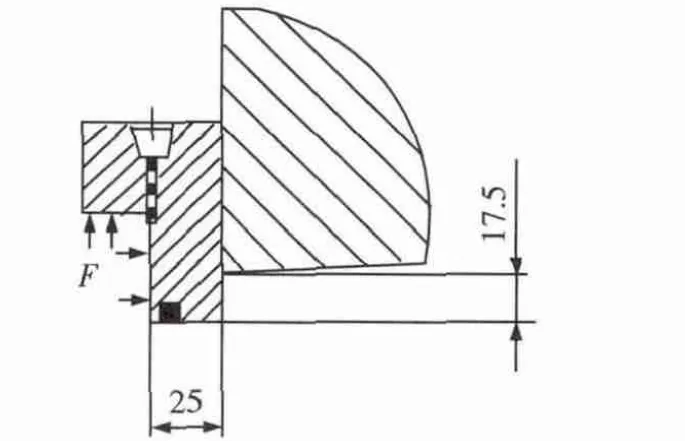

螺旋桨轴与螺旋桨的连接通常是通过锥体与锥孔过盈配合的方式连接的,这种连接方式需要借助较大外界推力来实现,推力的来源就是液压油顶。液压油顶安装在螺旋桨轴螺母和螺旋桨之间,通过油管将油泵和液压油顶相连,将液压油泵入油顶的液压空腔内,推动螺旋桨向螺旋桨轴锥体大端运动,最终达到安装要求的推进量完成螺旋桨的安装。由于这种连接方式需传递较大的转矩,液压油的压强一般在40~70 MPa之间,所产生的推力通常为2 500~8 000 kN之间。安装需一次完成,因此对液压油顶的工作性能有较高要求,如图1。

图1 液压油顶压装螺旋桨示意图

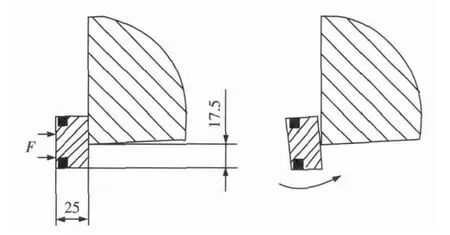

2 U形液压油顶的缺陷

目前本公司使用的螺旋桨液压油顶是U形结构,经过笔者在多年的生产实践中发现,U形液压油顶在使用过程中常因漏油而不能一次完成螺旋桨安装任务。现以某船安装螺旋桨使用的U形液压油顶漏油事件为例,对U形液压油顶漏油的原因进行分析,U形油顶结构如图2所示。

图2 U形液压油顶示意图

U形油顶推力计算公式:

式中:F为液压油顶产生的轴向推力,kN;P为液压油顶压强,MPa;S为液压油顶的有效工作面积,cm2;D为压环外径尺寸,cm;d为压环内径尺寸,cm。

该船螺旋桨安装推力F为2 750 kN,使用的U形油顶的有效面积S为487.8 cm2,安装到位时的液压油最高压强P为56.4 MPa(由公式 (1)计算得)。当液压油压强P达到40 MPa时发生漏油,油压不再升高,无法将螺旋桨安装到位。

由图3所示的U形液压油顶柱塞受力变形图的结构可见,液压油顶柱塞悬空部分 (不受力部分)接近柱塞总面积的一半。在推进螺旋桨过程中随着液压油压强P的增大,液压油顶柱塞因受力不均衡而产生的变形量增加,导致柱塞与缸体的配合间隙增大,致使O形胶圈受剪切破裂而漏油。

图3 U形液压油顶柱塞受力变形图

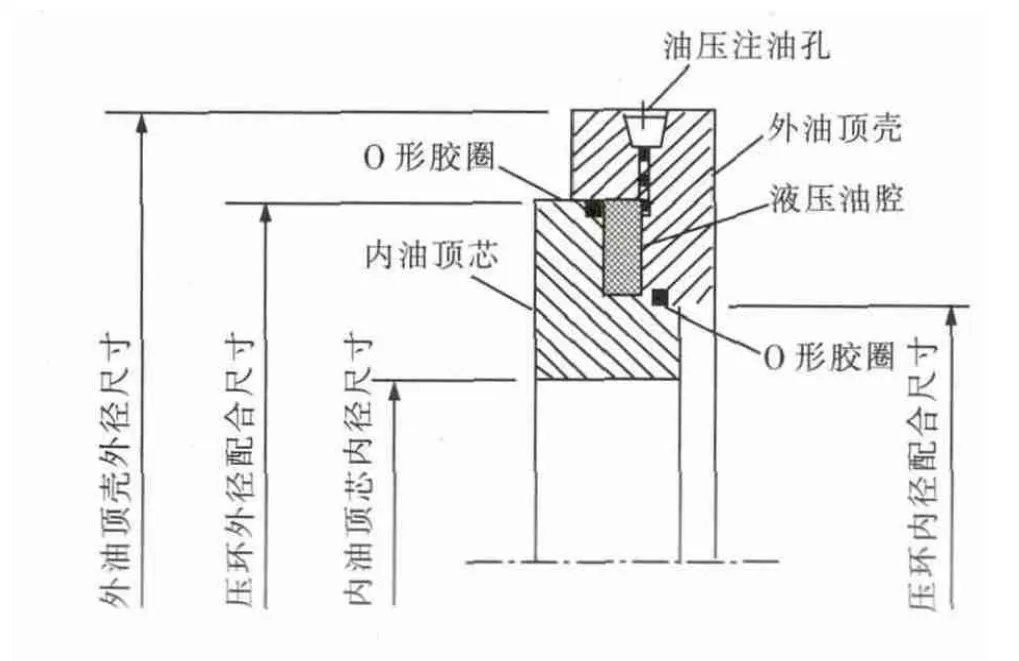

3 安装螺旋桨用液压油顶结构的改进

改进后的液压油顶结构示如图4所示,我们称之为T形液压油顶。

图4 T形液压油顶结构示意图

3.1 T形液压油顶受力分析

通过对U形液压油顶漏油原因分析可知,柱塞悬空面积过大而致使柱塞变形是造成漏油的主要原因。在相同受力情况下,减少柱塞的悬空面积,增加柱塞与螺旋桨桨毂的接触面积,可有效减少柱塞的变形,防止漏油现象发生。按相同受力面积设计的T形液压油顶如图5所示。

T形液压油顶受力分析图如图6所示。

图5 新设计的T形液压油顶结构示意图

图6 T形液压油顶受力分析图

3.1.1 受力分析

从图5和图6可见液压油顶柱塞受力面积增大很多,只考虑悬空部分的受力变形量即可。

3.1.2 力学计算

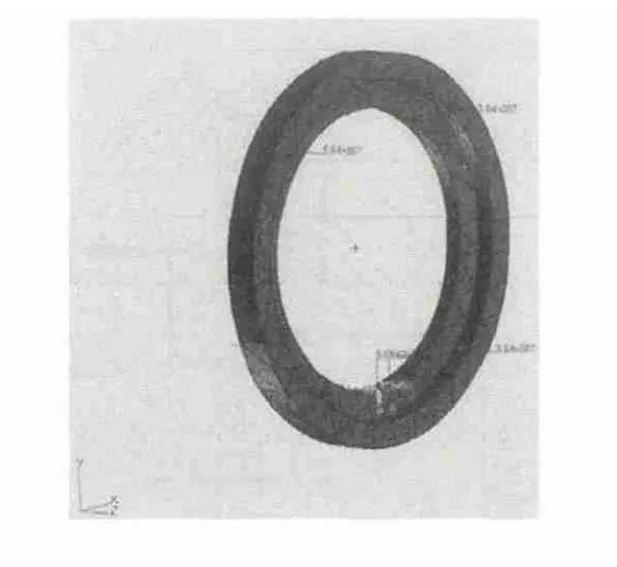

1)液压油顶使用的钢材的屈服强度为235 MPa;整体建立有限元模型 (见图7)分析的方法,采用单位为国际单位:(m,kg,s)。

图7 有限元模型图

2)边界条件与载荷条件如图8所示,约束液压油顶与螺旋桨桨毂的接触面,载荷情况为施加在液压油顶上的均布载荷5.64×107N/m2。

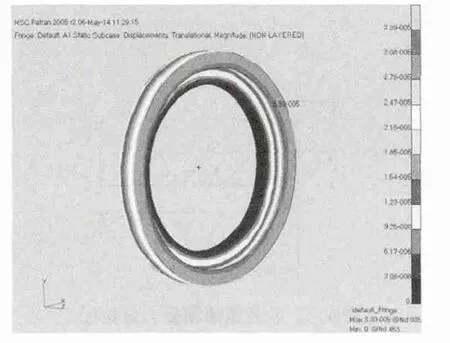

3)由图8~图10可知,T形液压油顶结构在计算工况下最大应力为122 MPa,小于许用屈服应力бs=235 MPa,最大变形量为 =0.035 mm(悬空部分受力时的变形方向为沿z轴方向),结构强度满足要求。

图8 边界条件与载荷条件图

图9 液压油顶整体变形云图

3.2 实际使用效果

图10 液压油顶应力云图

使用T形液压油顶安装螺旋桨时,液压油压强最高达56.4 MPa也不漏油,一次完成螺旋桨安装任务。

4 结束语

经多次的实际生产证实,T形液压油顶的结构和强度满足使用要求,没有发生漏油现象,达到了预期的目的。目前我公司已备有各种规格的T形液压油顶,并扩大应用在轴段与联轴节的安装、舵杆与舵叶的安装工程上,取得了良好的效果。本文旨在让更多的同行了解T形液压油顶的优点,加以推广应用,为企业创造更好的经济效益!