响铃卷生产装备设计与试验

2024-03-13董楸煌叶一均叶大鹏

董楸煌,叶一均,叶大鹏

(1.福建农林大学 机电工程学院,福州 350002;2.福建省农业信息感知技术重点实验室,福州 350002;3.福建省现代农业装备高校工程研究中心,福州 350002)

0 引言

响铃卷是一种大豆精深加工的豆制品,因营养丰富、豆香浓郁而深受广大消费者喜爱,市场需求量日益增加。然而响铃卷的生产模式仍以手工为主,存在生产效率低、劳动强度大、生产环境恶劣、卫生条件差等问题,严重制约了响铃卷加工产业的发展。农业现代化发展进程中,农产品深加工过程的自动化和智能化是必然趋势[1-2]。进行响铃卷加工的标准化、自动化生产装备的研发设计与推广应用,将有助于提高响铃卷产品质量的稳定性和食品安全性,对于产业的转型升级具有重要的促进作用。

为了保证响铃卷产品品质的稳定,对生产工艺流程和工艺参数进行分析研究非常必要。在油炸过程中,豆腐皮质构和品味等会发生较大变化[3-5]。针对油炸食品加工工艺,钟艳春等在不同油炸工艺下对相关制品进行分析[6-8],结果表明,油炸时间与油炸温度等因素对油炸制品品质的影响特别显著。陈志伟等[9]设计一种豆腐皮炸卷机,并使用不同方案对炸卷进行成功率的试验,表明油温控制的稳定性和卷制成型方法对加工成品品质有较大影响。

通过对响铃卷手工生产模式工艺流程的分析,设计一套响铃卷自动化炸卷设备,通过试制样机,并进行生产加工测试试验,以确定较优生产工艺参数,为响铃卷标准化、自动化加工工艺参数的确定提供参考。

1 整机设计与工作原理

1.1 响铃卷生产工艺流程分析

响铃卷手工生产模式工艺流程主要分为上料、油炸、卷制和下料4个环节。在油炸过程中,豆腐皮水分快速蒸发并产生美拉德反应,使得豆腐皮质构发生变化[10]。在卷制冷却后,迅速变黄变硬,完成定型。当油炸时间过短、油炸温度过低时,豆腐皮色泽不佳,滋味生涩,形态松散不定型;当油炸时间过长、油炸温度过高时,成品色泽偏深,有焦糊气味和苦涩滋味[11];当卷压时间过长、卷压力度过大时,豆腐皮破碎或者卷制松散。

1.2 整机设计与工作原理

响铃卷自动化生产加工设备设计如图1所示。

图1 样机设计方案Fig.1 Prototype design scheme

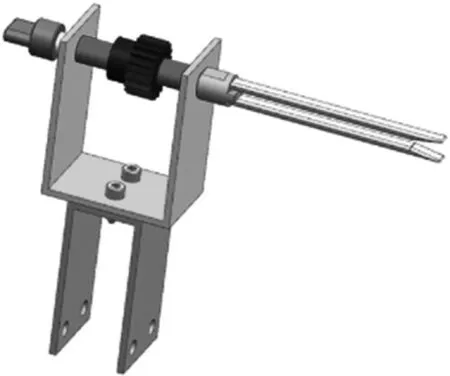

模仿人工生产工艺流程,主要由上料、炸卷、下料及循环回转式传动链条等功能模块组成。在倒三角形传动链条上均匀布置5个仿筷机构。当仿筷机构运动到上料工位时,传动模块短暂停止,上料模块的机械手吸盘吸取油豆腐皮送入仿筷机构。上料结束后,传动模块链条带动仿筷机构将油豆腐皮送入炸卷模块中进行油炸和卷制成型。成品响铃卷由下料模块中的抓手沿着仿筷的轴向推出,落到集料装置中。仿筷机构是在圆形轴一端焊接两金属条,两金属条之间有1段细长的轴向缝隙,用于放置油豆腐皮。轴上安装1个小齿轮,当与卷压板上的齿条啮合时,可以使仿筷机构自转,实现豆腐皮卷制成型,具体结构如图2所示。

图2 仿筷机构Fig.2 Chopstick imitation mechanism

整个生产过程中,通过倒三角形的传动链条逆时针循环转动,将各个功能模块联系在一起,同时使各个功能模块工作时间重叠,提高整机的工作速度。系统由多传感器融合的PLC进行自动化控制。

2 试验方案设计

为验证所设计的响铃卷自动化生产加工设备的实际生产效果,试制样机如图3所示。试验原材料:油豆腐皮(长270 mm,宽80 mm,厚1 mm)、花生油。

图3 试制的样机Fig.3 Trial produced prototype

设置油炸时间、油炸温度、卷压板间距为试验因素,以成功率、矩形度为试验指标[12],进行试验,试验过程如图4所示。将油豆腐皮随机分为9组,每组15张,在生产加工完成后,取响铃卷进行矩形度测量,取平均值作为最终结果。试验采用三因素三水平正交试验方案,试验因素和水平如表1所示。

表1 试验因素水平表Tab.1 Table of test factor levels

图4 试验过程Fig.4 Test process

炸卷成功的响铃卷颜色金黄、卷制成形;炸卷过焦、炸卷夹生、卷制不成形或无法下料等情况均为炸卷失败。

炸卷成功率的计算式如下:

式中 Y1——成功率;

Ja——成功数;

Jb——生产加工总数。

矩形度表示响铃卷纵截面积与其最小外接矩形面积之比,体现纵截面与矩形的相似程度,即:

式中 Y2——矩形度;

S0——纵截面积;

Smer——纵截面的最小外接矩形的面积。

采用机器视觉技术,对成功生产的响铃卷俯视图片进行图像处理,得到纵截面边缘轮廓,并根据边缘轮廓结果得出其矩形度。

3 试验结果与分析

按照L9(34)对响铃卷自动化生产加工设备进行测试,正交试验方案与结果如表2所示。成功率为57.78%~100.00%,矩形度为77.08%~88.74%。

表2 试验方案与结果Tab.2 Test scheme and results

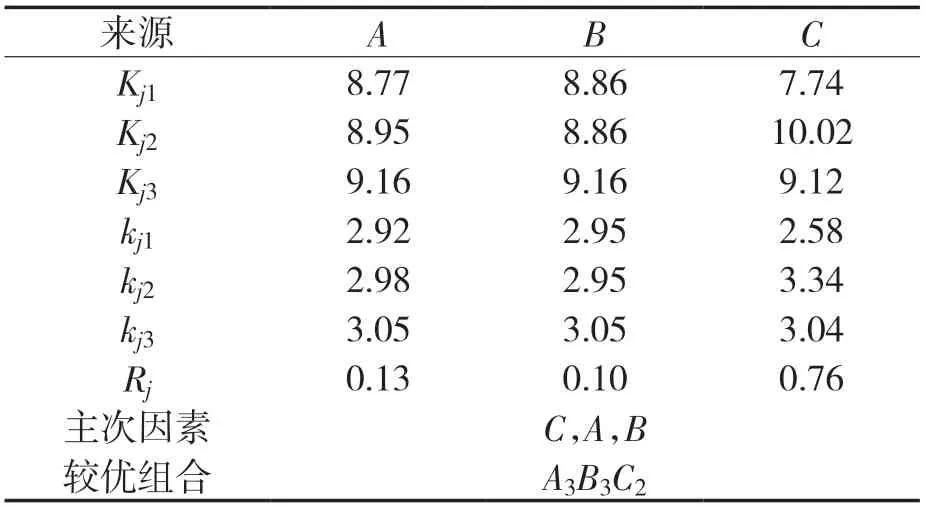

为确定油炸时间、油炸温度和卷压板间距的较优组合,对上述试验结果进行极差分析,结果如表3所示。影响成功率的主次因素顺序依次为卷压板间距、油炸时间、油炸温度,较优组合为A3B3C2;影响矩形度的主次因素顺序依次为卷压板间距、油炸温度、油炸时间,较优组合为A3B3C3。

表3 极差分析Tab.3 Analysis of rate range

为进一步探究各因素的显著性影响,对试验结果进行95%置信度下的方差分析,结果如表4所示。以成功率为试验指标,卷压板间距的影响为极显著,油炸时间与油炸温度的影响为不显著;以矩形度为试验指标,卷压板间距的影响为显著,油炸时间与油炸温度的影响为不显著。

表4 方差分析Tab.4 Variance analysis

卷压板间距对成功率影响为极显著,对矩形度影响为显著,因为卷压板间距过小会使响铃卷卷制过紧,导致下料失败;卷压板间距过大会导致卷制不成形。2种情况均会导致成功率降低。

由于在极差与方差的分析结果中,以成功率、矩形度为试验指标的较优组合不一致,因此对炸卷效果进行综合评价分析。成功率评价值T1和矩形度评价值T2计算式如下:

根据生产需要,首先保证产品炸卷成功,再对炸卷形状进行提升。根据相关油炸食品感官评价标准,形状分数占比约20%[13],因此取成功率评价值的权重比为0.8,取矩形度评价值的权重比为0.2。则综合评价值计算式:

炸卷效果的综合评价值越高,说明炸卷效果越好,其分析结果如表5所示。对炸卷效果影响的主次因素依次为卷压板间距、油炸时间、油炸温度。较优组合为A3B3C2,即油炸时间3.5 s、油炸温度210 ℃、卷压板间距35 mm。

表5 综合评价分析表Tab.5 Comprehensive evaluation analysis table

4 结语

本文设计的响铃卷自动化生产加工装备,可实现自动上料、炸卷和下料的连续循环生产。为了保证响铃卷品质的稳定性和可靠性,通过生产工艺过程的分析,确定油炸时间、油炸温度和卷压板间距为主要影响因素。为了量化分析上述因素对品质的影响,以成功率和矩形度为试验指标,进行正交试验和数据分析。试验结果表明,设备的较理想运行控制工艺参数为油炸时间3.5 s、油炸温度210 ℃、卷压板间距35 mm。

响铃卷自动化生产装备的结构形式采用循环回转的链传动方式,可有效提高生产效率。如果与上游原材料(油豆腐皮)生产装备和下游响铃卷品质检测装备集成,将有助于实现整个生产过程的一体化,助推产业链的升级。