基于食品冻结曲线的小龙虾液氮速冻装备设计与试验

2024-03-13安文轩高瑞昌

王 林,安文轩,江 宁,袁 潮,高瑞昌

(1.江苏大学 食品与生物工程学院,江苏镇江 212013;2.江苏省农业科学院 农产品加工研究所,南京 210014;3.宿迁楠景水产食品有限公司,江苏宿迁 223900)

0 引言

小龙虾,即克氏原螯虾(Procambarus clarkii),肉质鲜美,营养丰富,深受广大消费者的喜爱,但其清洗和烹制过程繁琐,难以走入寻常百姓家[1]。2016年以来,预包装调理小龙虾(pre-packaging prepared crayfish,PC)成为各大电商平台和线下市场最火爆的食品之一,但其含水率高且富含小分子营养物质,常温下极易腐败变质,货架期较短[2]。

速冻是延长PC货架期的有效方式,但传统的冷风冻结速度慢,组织破坏大,易发生蛋白质变性、脂质氧化、持水力下降、解冻汁液流失等劣变[3]。液氮速冻的降温速度快、冻结质量高、物料干耗低、安全卫生无污染,但液氮与物料接触后产生的急剧热交换会形成冻结层外壳,而后内部水分结晶产生的机械应力常常会导致物料龟裂[4]。每吨水产品冻结的液氮损耗量高达1.5~2.0 t,生产成本远高于传统的冷风冻结。如何降低物料冻裂率、减少液氮损耗量成为该技术应用和推广的关键技术难题。

食品冻结是一种典型的伴有相变的热传导过程,分为预冷、结晶和深冷3个阶段。不同阶段对温度的要求存在显著差异,温度过高或过低都会增加液氮损耗量,同时温度过低还会增加物料冻裂率[5]。本文基于食品冻结曲线,在当前单腔体液氮速冻设备(single-chamber liquid nitrogen quick-freezer,SCF)的基础上,设计适用于PC的三腔体液氮速冻设备(three-chamber liquid nitrogen quick-freezer,TCF),以期降低PC的冻裂率和液氮损耗量,为PC液氮速冻技术和装备的改进提供参考和借鉴。

1 整机结构与工作原理

1.1 整机结构

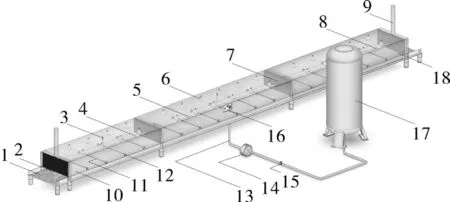

如图1所示,TCF由隧道腔体、降温系统、隔温装置和控制平台组成。

图1 TCF的结构示意图Fig.1 Structure diagram of TCF

隧道腔体(15.0 m×1.6 m×0.5 m)两端设有出风口、入料口和出料口,从入料口至出料口设有传送带。降温系统由液氮罐、管道、阀门、加压装置、节流阀、均温风扇和矩阵式布局的雾化喷嘴组成。液氮罐通过管道与喷嘴连通,且在管道上设有阀门、加压装置和节流阀。均温风扇固定于喷嘴正上方的隧道腔体内壁。隔温装置包括聚苯乙烯隔温板(5 cm厚)和卡槽。隔温板通过卡槽固定于隧道腔体内壁,上端和侧面与隧道腔体密封连接,下方与传送带之间有10 cm间隙,以便物料运输。隔温板将隧道腔体分割为预冷腔、结晶腔和深冷腔,每个腔体的长度可以根据需要进行调节,并设有温度感应装置。控制平台设于隧道腔体外侧,由MatLab平台搭建,内置模糊PID算法,与温度传感器、节流阀和均温风扇连接,通过节流阀控制液氮流量,进而精准控制各腔体温度。当腔体温度高于设定温度时,节流阀上调液氮流量;当腔体温度低于设定温度时,节流阀下调液氮流量。

1.2 工作原理

通过控制系统精准设定预冷腔、结晶腔和深冷腔的长度和温度;打开阀门,液氮在加压装置的作用下通过管道经节流阀从雾化喷嘴喷出;同时开启均温风扇,使液氮在腔体内部均匀扩散;控制系统通过节流阀调节液氮流量,实时精准控制各腔体温度;当各腔体内达到设定温度后,启动传送带并设定传送速度,在入料口放置待冻结的物料(PC),经传送带依次运输至预冷腔、结晶腔和深冷腔;最后在出料口即可获得目标冷冻产品。

2 关键参数优化与分析

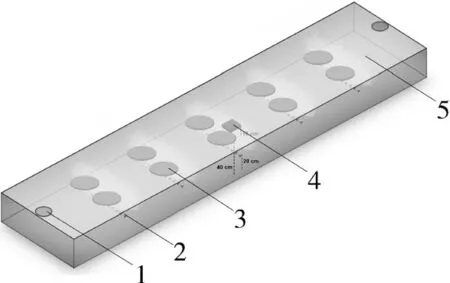

2.1 几何模型的构建

如图2所示,通过Solidworks软件构建液氮冷冻腔体(5 m×1.6 m×0.5 m)和PC(25 cm×25 cm×5 cm)的几何模型,导入ANASYS ICEM软件进行六面体网格划分(精度40 mm)。腔体两端各设1个排风口(直径14 cm),内部设有PC(1件)、雾化喷嘴(10只× 5组)和均温风扇(2只× 5组),分别距离腔体底面10,20,40 cm。

图2 液氮冷冻腔体和PC的几何模型Fig.2 Geometric model of liquid nitrogen freezing chamber and PC

2.2 速冻过程的数值模拟

将网格化的液氮冷冻腔体和PC几何模型调入Fluent软件进行模拟计算。设定边界条件(出口outflow、风机fan、压力跳跃50 Pa),选择κ-ε计算模型,导入物料物性参数[密度1 100 kg/m3、比热容3.5 kJ/(kg·℃)、导热系数0.723 W/(m·K)],选用有限体积法离散控制方程[6-7];然后设置初始条件(物料25 ℃),初始化流场后进行模拟计算(步长5 s),至物料中心温度为5 ℃时结束[8]。以理论液氮损耗量为指标,优化PC在预冷腔体的最适温度和时间。同等方法,分别优化PC在结晶腔体(5~-5 ℃)和深冷腔体(-5~-20 ℃)的最适温度和时间。

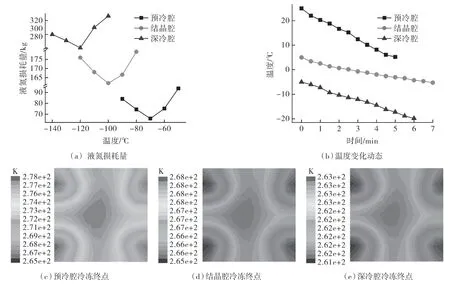

PC在预冷腔、结晶腔和深冷腔的液氮损耗量、温度变化动态及冷冻终点温度如图3所示。从图3(a)可以看出,PC在预冷腔、结晶腔和深冷腔的理论液氮损耗量随着温度的降低均呈先降低后升高的趋势,分别在-70,-100,-120 ℃时最低。在此腔体温度下,PC温度随时间快速下降,分别在5.0,7.0,6.0 min达到冷冻目标,见图3(b)。PC在结晶腔未出现典型的平坦曲线,而是快速跨过结晶区,有效避免冰晶特别是大颗粒冰晶的形成,从而使产品具有较高的冻结质量。在冷冻终点,PC呈现相似的温度云图,即几何中心温度较高,表面和棱角之处温度较低,见图3(c)~3(e)。这表明,TCF预冷腔、结晶腔和深冷腔的最适温度分别为-70,-100,-120 ℃,最适时间分别为5.0,7.0,6.0 min。由于PC在传送带上匀速直线运动,预冷腔、结晶腔和深冷腔的最适长度分别为4.2,5.8,5.0 m。

图3 基于数值模拟的PC在预冷腔、结晶腔和深冷腔的液氮损耗量、温度变化动态及冷冻终点温度云图Fig.3 Liquid nitrogen loss, temperature change dynamics and temperature nephogram at freezing end point of PC in precooling chamber, crystallization chamber and deep cooling chamber based on numerical simulation

3 速冻试验

3.1 材料

PC[香辣味、(35±5)g/只、25 cm×25 cm×5 cm]由宿迁楠景水产食品有限公司提供;液氮速冻设备定制于深圳市德捷力低温技术有限公司;XMTJK408型多通道智能测控仪、PT1000型温度传感器,艾瑞迪科技有限公司;TA-XT2i型食品物性测试仪,英国SMS公司;UltraScan PRO型色差仪,美国HunterLab公司。

3.2 方法

基于数值模拟结果,设定TCF预冷腔(4.2 m,-70 ℃),结晶腔(5.8 m,-100 ℃)和深冷腔(5.0 m,-120 ℃)的长度和温度;打开降温系统,当各腔体达到设定温度后,启动传送带并调节速度为0.83 m/min;在入料口的传送带上放置带有温度传感器的PC(25 ℃),每隔30 s记录1次物料温度,至PC到达出料口。再以同等方法观测PC在SCF(-100 ℃)中的温度变化动态(25~-20 ℃)。

将液氮速冻PC静水解冻至20 ℃,取第2~3腹节肌肉,利用食品物性测试仪和色差仪分别测定质构和色泽[9-10];取全部尾肉,参照GB 5009.3-2016,GB 5009.237-2016,GB 5009.181-2016和GB 5009.228-2016,分别测定水分、pH值、丙二醛和挥发性盐基氮;利用含0.6 mol/L KCl的Tris-Maleate溶液提取尾肉蛋白,再以双缩脲,DTNB,DNPH和ANS方法分别测定盐溶性蛋白、巯基、羰基和表面疏水性[11]。选择27名经验型评价员,根据GB/T 12311-2012对尾肉进行总体差别检验;再选择10名训练型评价员对尾肉进行定量描述检验[12]。数据以至少3次独立样品测定的平均值±标准差表示,统计分析利用Student’s t检验,P<0.05被认为存在显著性差异。

3.3 结果与分析

如图4所示,SCF和TCF速冻PC中心温度的试验值均围绕模拟值上下波动,总体吻合良好,但存在一定的误差。PC在TCF中的最大误差为2.7 ℃,发生在第13.0 min;在SCF中的最大误差为2.9 ℃,发生在第15.0 min,这可能是因为在试验过程中PC物性参数随着温变和相变而变化,但在模拟计算过程中所有参数均为固定值。PC在TCF中的试验和模拟冻结时间完全一致(18 min),比在SCF中的模拟和试验冻结时间(20 min)降低10.0%。TCF的理论和实测液氮损耗量(1.54,1.59 t)均显著低于SCF(1.75,1.87 t),分别降低12.4%和15.0%,有效节约了生产成本。这主要是由于PC在TCF中的冻结时间较短,且预冷腔内温度较高。

图4 PC在SCF和TCF中的温度变化动态及液氮损耗量Fig.4 Temperature change dynamics and liquid nitrogen loss of PC in SCF and TCF

如表1所示,在冻裂率方面,TCF-PC(6.5%)显著低于SCF-PC(10.9%),降低40.4%,主要是由于PC在SCF预冷腔的温差较大,物料和液氮接触后产生急剧热交换形成冻结层外壳,而后内部水分结晶产生的机械应力导致了物料龟裂[13-14]。在质构方面,TCF-PC的硬性、弹性、内聚性、回复性和咀嚼性均显著高于SCF-PC,可能是因为前者可以快速跨过结晶区,避免大颗粒冰晶形成而导致的质构劣变[15-16]。在色泽方面,TCF-PC的红度(a*)与SCF-PC相同,但亮度(L*)和黄度(b*)存在显著差异,可能与蛋白质、脂类和虾青素的氧化程度有关[17]。在化学组分方面,TCF-PC与SCFPC的pH值、丙二醛、巯基、羰基和表面疏水性均无显著性差异,但前者的水分显著高于后者,可能是前者较快的结晶和冻结速度更好地驻留了蛋白质的持水能力,减少解冻时的水分流失[18]。TCFPC的挥发性盐基氮显著低于SCF-PC,而前者的盐溶性蛋白显著高于后者,表明前者更有利于保护蛋白质的分子结构,抑制蛋白质的变性、分解或交联[19]。

表1 SCF和TCF速冻PC的理化特性Tab.1 Physicochemical properties of PC frozen by SCF and TCF

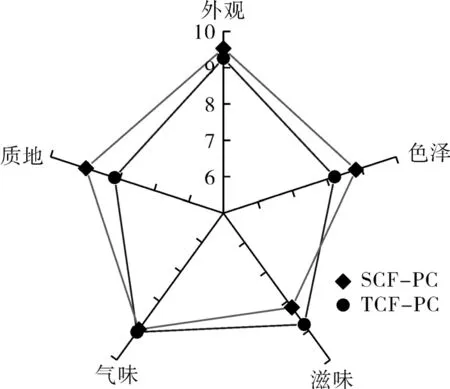

在差别检验中共有25人正确选择,大于临界值(16人,α=0.01),表明TCF-PC与SCF-PC存在显著感官差异。如图5描述检验表明,TCF-PC与SCF-PC的外观和气味无显著差异,前者的滋味(8.2分)显著低于后者(8.8分),可能是由于前者较好地保持了物料的质构特性而不利于外源调味物质的渗透。然而,TCF-PC的色泽(8.8分)和质地(9.0分)显著高于SCF-PC(8.2,8.1分),结果与其理化特性一致。

图5 SCF和TCF速冻PC的感官描述检验雷达图Fig.5 Radar chart of sensory description test of PC frozen by SCF and TCF

4 结语

本文基于食品冻结曲线,通过数值模拟和试验验证,设计优化TCF,包括预冷腔(4.2 m,-70 ℃)、结晶腔(5.8 m,-100 ℃)和深冷腔(5.0 m,-120 ℃)。相较于SCF,TCF使PC的冻裂率降低40.4%,液氮损耗量下降15.0%,冻结时间缩短10.0%,感官和理化品质显著提高,为一种“节能、省时、高质”的PC速冻装备,作为SCF的改进产品具有良好的应用前景。若根据物料的物性参数,优化各腔体的长度和温度,该设备亦可应用于其他食品的速冻加工。