超声椭圆振动切削装置应用现状及发展综述*

2024-03-07胡高峰辛文东逯俊体

郑 锴,胡高峰,辛文东,逯俊体,张 敏

(1.天津职业技术师范大学 机械工程学院,天津 300222; 2.天津市高速切削与精密加工重点实验室,天津 300222)

0 引 言

随着国防军工和航天航空等领域的快速发展,对工件的表面质量和加工精度要求越来越高[1]。同时,在高性能材料(例如玻璃、陶瓷、硬质合金和钛合金等)的表面进行加工的需求也越来越多。传统切削加工方法因加工精度低、表面质量差和切削热较高等原因,不能对硬脆性材料进行加工。

超声椭圆振动切削的加工方法基于超声椭圆振动理论,最早是由日本学者隈部淳一郎教授提出的[2],该方法通过给刀具施加超声振动,使工件与刀具产生间歇式的接触分离。北京航空航天大学的肖华等[3]对超声椭圆切削装置设计过程进行了研究,发现刀具表面的温度显著降低且刀具表面无明显损坏。大连理工大学的康仁科等[4]在研究超声椭圆振动切削中发现,这种加工方法可以减少犁沟和鳞刺的出现,从而改善工件表面的加工质量。通过以上内容可以发现,超声椭圆振动切削装置可以明显改善工件表面加工质量,提高表面加工精度,降低切削力,提高刀具使用寿命。

基于对高性能材料表面加工的需求,针对目前对各类超声椭圆振动切削装置缺少较为系统的描述等问题,笔者综述了超声椭圆振动切削装置的原理及构成,总结了各种类型装置的性能特性,通过对这类装置的总结与分析以期为超声椭圆振动切削技术发展提供理论支持。

1 超声椭圆振动切削原理及结构组成

1.1 超声椭圆振动切削原理

超声加工是通过对刀具施加超声振动来加工材料的,这是提高机械加工能效的一种有效手段。根据加工方式的不同可将超声加工分为超声辅助加工和超声使能加工[5],具体如表1所列。

表1 超声加工运动方式[5]

超声椭圆振动切削原理就是将高频振动的信号通过一定的装置施加到刀具上,从而使刀具沿着椭圆轨迹进行切削运动,实现刀具对工件的断续加工[6]。其椭圆轨迹如图1所示[7]。

图1 椭圆振动切削轨迹[7]

超声椭圆振动切削是从一维振动切削发展而来的,一维超声椭圆振动切削技术最早是由日本的隈部淳一郎教授提出的[8]。二维超声椭圆振动理论在1994年由日本名古屋大学的社本英二教授等人提出[9]。其设计思路是在一维振动的基础上,引入另一维振动,两个振动的方向相互垂直,使其输出部分的刀尖产生椭圆运动[10]。日本学者Shamoto提出了三维椭圆振动辅助切削的原理[11-13]。三种切削方式的加工特性如表2所列。

表2 三种切削方式加工特性[11-13]

1.2 超声椭圆振动切削装置的构成

超声椭圆振动切削装置主要由超声发生器、超声换能器、变幅杆和刀架组成。超声发生器由电源、振荡器、激励器和功率放大器等组成[14],可为振动系统供能并使交流低频电信号转换为高频电信号。超声换能器的设计与选型与变幅杆的结构设计尤为重要。

1.2.1 超声换能器结构特点

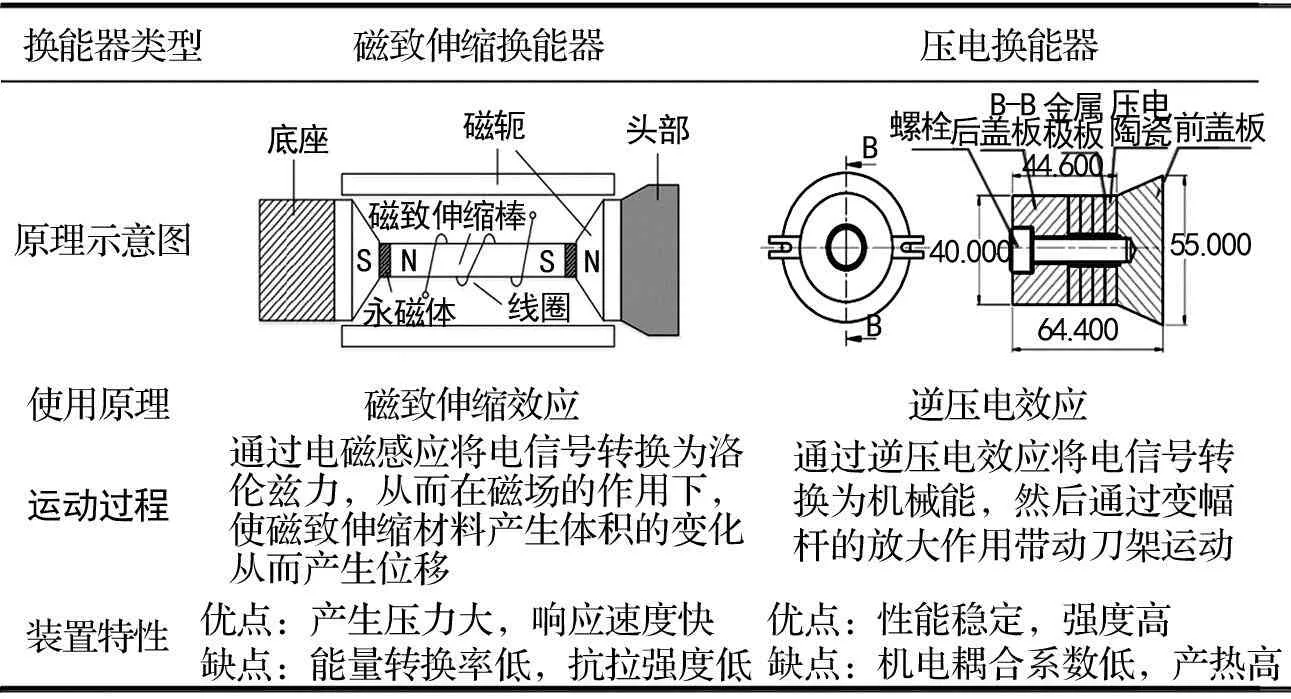

椭圆振动切削装置中所使用的超声换能器主要分为磁致伸缩换能器和压电换能器两种[15],这两种换能器都可将发生器产生的电信号转换为机械振动信号。两种装置的介绍如表3所列[16-17]。压电换能器因其性能稳定、能量转换效率高而被广泛使用,而磁致伸缩换能器虽然应变大,响应快,但其成本较高,因而没有得到广泛应用。

表3 两种换能器的主要性能特性[16-17]

1.2.2 变幅杆结构特点

变幅杆在超声椭圆振动装置中主要起聚能和放大换能器产生的机械振动的作用,其形状一般为变截面杆。变幅杆根据截面形状、设计需要主要可以分为指数型、圆锥型、阶梯型、悬链线型变幅杆[18],不同种类型变幅杆组合则变成了复合型变幅杆[19]。变幅杆的主要性能指标为波度特征、振幅、放大倍数及应力分布[20],不同种类变幅杆的结构和性能特性如表4所列[21]。

表4 不同种单一变幅杆的性能特性[21]

根据波长的不同,变幅杆可以分为1/2波长变幅杆和1/4波长变幅杆。这两种变幅杆的区别与联系如表5所列[22]。

表5 两种波长变幅杆的结构特点[22]

通过以上内容可知,变幅杆在装置当中起到了一个承前启后的作用,它可以将换能器的机械能聚合放大传递给刀架,以减少能量损失,然后刀架再带动PCD刀具对难加工材料进行超精密加工。较普通切削来说,其切削力和推力分别降低了93%和53%[23]。

2 超声椭圆振动切削装置的分类及应用现状

2.1 共振与非共振超声椭圆振动切削装置

由于实现超声椭圆振动加工方式的不同,可以将超声椭圆振动切削装置分为共振型和非共振型两种切削方式。北京航空航天大学的李勋等在振动刀杆偏离轴线的位置添加了配重和刀具[24],由于配重相对轴线形成的不对称弯矩作用,从而获得弯曲振动模态,进而在前端刀具处复合形成椭圆运动轨迹。河南理工大学的唐军等[25]通过在圆柱形变幅杆的一周开设斜梁而形成纵向和扭转共振模态,从而在变幅杆前端形成椭圆振动。上述研制的装置原理图分别如图2、3所示。

图2 李勋等设计的共振型切削装置

图3 唐军等设计的共振型切削装置

但是这些装置因为在变幅杆上进行结构变化,导致变幅杆质量不对称,因而难以控制加工频率,限制了共振型装置的发展。

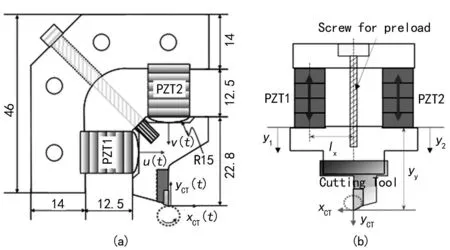

非共振型装置的振动频率相对较低,可以直接用压电叠堆驱动刀具运动,且一般采用柔性铰链的驱动方式[26]。韩国的Kim等[27-28]设计出两种非共振超声椭圆振动切削装置,其生成椭圆运动的原理为:利用两个压电叠堆而产生具有一定相位差的平行运动,然后通过运动而耦合为刀尖的椭圆运动。图4为两种装置的结构示意图。但是由于非共振型装置铰链结构复杂、体积较大、制作难度高、刀尖高度调节不便,因而其发展受到了制约。

图4 Kim教授设计的非共振型装置[27-28]

2.2 单激励与双激励超声椭圆振动切削装置

根据产生激励信号的信号数量,可将切削装置分为单激励超声椭圆振动和双激励超声椭圆振动切削装置。单激励超声椭圆振动切削装置由于只存在一路电压信号的激励,所以需要使变幅杆的输出端产生两个自由度的机械振动。

南京航空航天大学的殷振等[29]通过在变幅杆上添加非对称缺口的方式,使变幅杆从单一纵向振动变成了纵弯复合振动,从而在刀具前端合成椭圆振动。除此之外,他还设计了一种复合梁变幅杆,此变幅杆采用悬臂梁的设计方法实现椭圆振动[30]。这两种结构示意图如图5所示。而单激励装置的工作频率单一,刀尖运动轨迹不可调整,因此其发展必须要解决这些问题。

图5 殷振等人设计的结构示意图

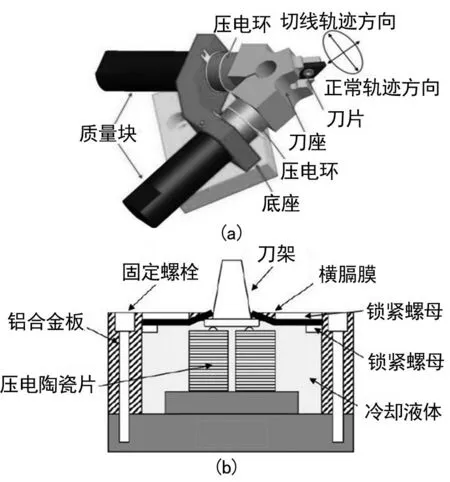

双激励超声椭圆振动切削装置则可输入两种电激励信号,通过这两种信号间的相位差的调整,使得正弦振动叠加合成形成椭圆轨迹[31]。因此,两个振动装置的排列角度和安装方法至关重要。

美国西北大学的F.Ehman教授等[32]设计出一套装置,该装置利用夹角为60°的两个压电换能器激起刀尖处的椭圆振动。美国北卡罗来纳大学的T.A.Dow 教授等[33]设计了一种相互平行的压电叠堆,压电叠堆通过彼此的激励信号的相位差带动特殊结构的刀架产生位移变化从而形成椭圆振动。两种装置的具体原理如图6所示。但是由于双激励装置是通过控制相位差来合成椭圆运动轨迹,所以对相位差的精准调整将是研究人员后续攻克的重点方向。

图6 两种双激励超声椭圆振动切削装置原理图

2.3 几种典型装置的性能特性

从以上介绍的几种装置可以看出,振动方式和产生激励信号的数量是对该装置进行分类的重要依据,几种典型装置的性能特性表如表6所列。

表6 典型装置性能特性

综上所述,可以总结出不同类型的超声椭圆振动切削装置特性,结果如表7所列。

表7 不同种类型的装置特性

3 结 语

超声椭圆振动切削是一种快速发展的特种加工技术,其与传统的加工方式相比较,能够明显地降低切削力和切削热,提高工件的表面质量,大大提高刀具寿命,从而实现了对硬脆材料和难加工材料的超精密加工。

文中重点阐述了超声椭圆振动切削装置中各类型超声换能器与变幅杆的结构特点,从而使相关研究人员根据设计需要选择合适的超声换能器和变幅杆。同时,从激励方式与振动方式上,文中重点总结了不同类型的超声椭圆振动切削装置的性能特性并对这类装置进行了一个较为系统的总结,有利于超声椭圆振动切削技术的推广和应用。

探寻加工工艺多样化,实现多学科交叉,扩展应用领域,可以为超声椭圆振动的设计提供新的思路和方法,使这种加工方式不仅仅只应用于机床加工,还可使其向智能制造、生物医药等方向转移,使超声椭圆振动切削装置能够得到更好的应用发展。