海上风电产品盐分控制方法研究*

2024-03-07徐佳俊

徐佳俊

(宁夏共享精密加工有限公司,宁夏 银川 750021)

0 引 言

作为清洁能源的主力军,风电产品对机组运行的稳定性有着较高要求。而且其前期投资金额较大,不仅需要合适的风场资源而且占用场地多,因此每台风机安装成功后需要长久可靠的运行才能确保电力源源不断的产出。为了保证机组长期平稳运行,其外部组件的防腐工作可谓是重中之重,尤其对于海上风场安装的风机来说,防腐工作面临更多的挑战,而想要做到很好的喷涂质量,铸件表面的盐分控制至关重要。

笔者主要对喷涂盐分控制方法进行了研究,通过分析盐分的关键影响因素,得出清洗、抛砂后的盐分控制要点,并制定一系列的控制改进措施;最后通过实践验证,形成了系统性的操作方法,为相关行业提供了一定的借鉴依据,有很好的推广意义。

1 盐分控制流程及难点

1.1 喷涂关键步骤梳理

为了保证海上风电机组的平稳运行,大型海上风机机壳组件通常选用球铁作为主要原材料,球铁的材质更加稳定,铸件成品不容易产生变形。但是由于球铁铸件表面相对于铸钢件、钣金件来说更加粗糙,其表面的粗糙度以及清洁度在喷涂防腐过程中更难控制,这对于喷涂防腐关键参数附着力要求来说是一大难点,而附着力控制过程的盐分控制又至关重要。喷涂防腐工作需要更多的步骤以保证合格的附着力要求,目前的操作步骤主要分为工件准备、铸件清洗、铸件喷砂、喷锌、喷漆几大工步。

工件准备工作指的是在喷涂开始前需要将工件加工完成,准备到位,相关尺寸以及孔位都按照图纸要求尺寸加工合格,去除毛刺、锐边,保证工件外观目视检验符合要求。球铁铸件在加工过程中会有灰尘附着在加工表面;其次,在机床加工过程中需要辅助浇切削液以保证加工表面质量,切削液会充分附着在铸件表面,甚至因为孔隙的吸附作用会浸入铸件表层;同样的,在防锈环节会辅助喷淋一些防锈油,这些油渍同样也会污染铸件表层。因此如何去除油污层和表面附着物是影响盐分的关键点,涉及此过程的工作主要为清洗、喷砂工序。

1.2 盐分控制难点

清洗的目的是去除工件表面的油污和灰尘,降低工件表面异物残留和可溶性盐分含量,为下一步得到最真实工件表面做准备。喷砂过程有两个目的:①去除易脱落的表面材质层,得到最真实的工件表面;②保证达到特定的粗糙度值,以确保工件涂覆涂层后会有较好的附着力。在这两个环节中都需要检测铸件表面的盐分含量,相对于路上风电,海上风电对于盐分的要求从3 μg/cm3提高至2 μg/cm3,这一要求接近于纯净水的盐分含量要求,一般很难达到[1]。

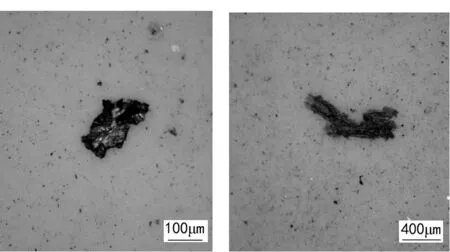

通过清洁度检查结果可以发现,表面异物是影响盐分的主要因素。在200倍率显微镜下显示的结果可知,普通的冲洗和喷砂过程无法有效地去除铸件表面的异物,通过检测过滤试纸显示异物尺寸接近400 μm,如图1所示。

图1 清洁度检测颗粒度

2 盐分作业控制要点

为了满足盐分的控制标准,经过测算,盐分仪器的测量示值需要满足盐分计算公式要求:

a×0.12 μg/cm3=b

(1)

式中:a为盐分仪示值;b为盐分。

若要满足b≤2 μg/cm3,则需要满足a≤16.6。

因此,控制盐分检测结果的过程可以转化为控制盐分仪示值的过程。重点需要保证第一步清洗工作,清洗过程如何能够将油污、切削液残留、灰尘及其他可溶或不可溶盐分颗粒去除干净是关键节点。

其次涉及到盐分控制的关键节点是喷砂环节。喷砂工作是通过高压压缩空气将预制好的棱状、不规则坡口的钢砂快速喷出,使其冲刷铸件表面。由于钢砂初始速度可达300~600 m/s,具有非常强的力度,钢砂喷出后可以将铸件表层的异物以及本体材料一并去除,喷砂时间长短不同,去除的异物层厚度也不同。喷砂时间决定了去除表层厚度可否将异物层完全去除,喷砂角度决定了钢砂等非铸件本体材料是否会因喷射力度过大而镶嵌在铸件本体上,非铸件本体的金属盐颗粒也会影响盐分仪示值。

3 清洗环节盐分控制方法

3.1 清洗方法

清洗是铸件防腐作业的第一步工作,其作用是清洗去除铸件表面油污。经过实验发现,要保证清洗后的盐分结果合格,首先需要确保选用的清洗溶液满足清洗要求,必须选用纯水并且纯水电导率要≤20 μs/cm。每次清洗作业之前必须对净化水电导率进行检测,超出使用要求时需对储水水箱、管路逐一排查,当储水箱内纯水电导率超出使用要求时,需将水箱内纯净水放空并重新制水。

其次,需要使用高压清洗机清洗。由于铸件形状的差异性,为了满足各个死角清洗干净,需要配备弯头清洗枪高压冲洗整个工件表面,保证工件表面充分湿润,清洗压力3~5 MPa,水温30~50 ℃。清洗采用从上至下,从里到外顺序,枪头与铸件距离不可超过100 mm。如有孔,则每个纹孔用清洗液冲洗至少3 s。如遇到难以清洗去除的油污,还需使用钢丝刷塞入孔内进行刷洗,确保油污彻底清理干净[2]。

对于相对容易清洗的部位,每洗1/4圆周,立即用压缩空气吹干铸件表面。对于相对比较难清洗的部位,比如风电铸件凹槽、凹坑等部位,可先使用钢丝刷进行刷洗,后用高压枪进行冲洗,然后吹干表面。

清洗后需要进行外观目视检查,若颜色明显发黑、发深的部位需要重新清洗,检查合格后进行放置,不允许室外存储,防止工件被二次油污污染。

3.2 清洗后盐分检测

根据海上风电相关标准,盐分检测需要放置8 h以后,用手电筒在200 mm范围内目视检查铸件加工表面是否生成一层浮锈,只有生成浮锈才能说明铸件表面已经完全清洗干净,并被空气氧化;没有浮锈的地方重新清洗,直至完全生成浮锈;不能明显区分的部位用白色棉麻纸或白纸擦试铸件表面检测,确定是否生成浮锈。

检测盐分仪示值结果时,需在铸件加工面、毛坯面任意位置,分别选取1点进行测量,测量点选取清洗过程中清洗液容易沉积的地方。清洗表面盐分检测时使用专用贴片,在贴片内注入清洗液并确保清洗液浸润铸件表层时间大于15 min,然后使用电导率测试仪测量清洗后工件表面盐分,示值小于16.6为合格。

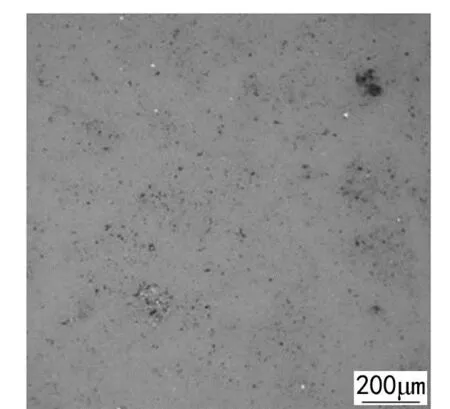

进一步检测清洁度发现,通过控制清洗液电导率,清洗压力、速率,外观检测等环节可以有效降低杂质颗粒度。高倍率显微镜下无超标颗粒显示,如图2所示。

图2 清洗后颗粒度检测

4 喷砂环节盐分控制方法

4.1 喷砂方法

同样的,为了保证喷砂后盐分合格,需要优先保证喷砂材料符合要求。喷砂介质一般选用的磨料应清洁、干燥,目视无可见锈蚀的棱角钢砂,每两周检验钢砂的颗粒度、盐分、油分。保证钢砂的颗粒度≥1.18 mm,筛网达92%,盐溶液传导性<1 000 μs/cm,无油方为合格。

其次,保证喷砂机器系统的清洁度满足要求。喷砂工作开始前需要对设备完好性进行检查,包括系统工作压力、仪器仪表有效期、除尘系统工作是否正常、喷枪状态是否良好、设备是否在正常维护保养期内等。

根据上一节的研究,喷砂过程中钢砂的喷砂速度达到300~600 m/s,力度非常大,因此需要先对工件非喷涂部位进行防护,并且关键加工表面要做到防护严密,避免喷涂过程中高压枪喷出钢砂造成加工面损伤。其次人员需要穿好防护服,避免人员在喷砂过程中受伤。

正式开始喷砂时,需要按照从上至下,从里到外的顺序喷射。每个区域至少应喷射3次,喷砂应至少持续12 h才能去除表层的杂质层,喷砂结束后使用清洁压缩空气去除表面残留喷砂介质及灰尘,时间控制在0.5 h左右,并且过程中要避免吹起的灰尘再次落在铸件上[3]。喷砂角度需要满足45°~90°,方能保证喷砂力度。

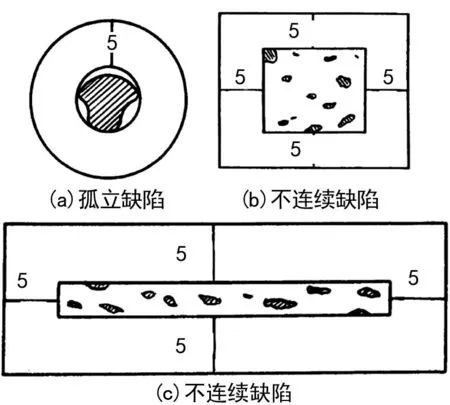

4.2 喷砂后盐分检测

喷砂结束后的盐分检测包含两部分内容,首先是表面粗糙度的检测:①使用表面清洁度样板进行对比,目视检查表面是否有油污、砂眼、夹渣、机损等缺陷,如果有缺陷,则会在缺陷内会藏有污渍,导致盐分检测不合格,如图3所示;②然后使用表面灰尘度标准胶带对工件表面灰尘进行检测,要求灰尘量≤2级;③使用表面粗糙度检验复制胶带,检查喷砂表面粗糙度在70~100 μm为合格。只有以上内容检测合格,才能确保铸件整体喷砂干净,检测盐分工作才有效,否则只选取个别点检测盐分是不全面的。

图3 铸件表面缺陷

其次,检测盐分仪示值结果。在铸件加工面、毛坯面任意位置,分别选取1点进行测量,使用专用贴片,在贴片内注入清洗液并确保清洗液浸润铸件表层时间大于15 min,然后使用电导率测试仪测量清洗后工件表面盐分,示值小于16.6为合格。

通过喷砂材质,喷砂压力、角度和速率,灰尘度及外观检查等环节的控制,有效地降低了喷砂后的颗粒度,检测清洁度结果优于清洗后,如图4所示。

图4 喷砂后颗粒度检测

5 结 语

文中对盐分控制难点进行研究,提前分析出潜在影响因素,通过对潜在影响因素的进一步分析,提出了切实可行的控制方法。通过对清洗环节油污、切削液残留、灰尘等关键点的分析制定出清洗控制方法。分析出影响盐分的主要因素是加工生产环节产生的异物残留,从清洗液浓度、清洗过程的压力、出水速率、清洗后的表面质量等环节入手,制定了有效的控制办法,从而降低了清洗作业后的颗粒度和盐分,使结果满足标准值。

同时,针对喷砂环节可溶性盐分颗粒、浮锈去除方式的研究,制定出喷砂控制方法。从喷砂材料的选择和检查,喷砂过程的压力、角度、出砂速度的控制,以及喷砂表面质量检查等环节的严格控制,充分解决了铸件喷砂后的颗粒度和盐分控制难点问题。

通过以上盐分控制方法的研究,可以确保大型海上风电产品喷涂满足图纸或规范要求,使产品能够在海上高盐、高腐蚀状况下稳定运行,研究结果对相关行业发展有一定的借鉴意义。