面向扫砂工艺的钢板表面喷砂处理特性试验

2022-07-19王晶晶

王晶晶

(中国船舶重工集团公司 第七一六研究所,江苏 连云港 222000)

0 引 言

在船舶分段建造过程中,钢板表面的底漆由于焊接、切割、机械碰撞等原因受到破坏,钢材表面产生锈蚀,因此需要对分段表面锈蚀部位再次进行处理,称为二次处理[1]。目前船厂常用的二次处理方法为喷砂处理。喷砂处理以压缩空气为动力源,将磨料以一定的速度喷向钢板表面,通过磨料对钢板表面的冲击和磨削作用,去除钢板表面的锈迹、氧化层和其他污染物,以达到钢板表面清洁的目的[2-3]。

随着造船技术的进步及节能减排增效的要求,扫砂工艺被越来越多的船厂采纳。扫砂工艺通过在船舶分段建造过程中确保车间底漆的完整性及清洁度,以轻度喷砂的方式对钢板表面进行二次处理,大幅减少在分段涂装前的表面处理工作量[4-5]。喷砂工艺参数的选择对扫砂工艺的实施具有重要影响。

1 喷砂工艺分析

为满足绿色环保要求,降低污染物排放,自循环式喷吸砂设备得到较为广泛的应用。自循环式喷吸砂设备由压缩空气将储砂罐中的砂料运送至喷砂枪形成喷砂,通过真空回收设备将喷砂枪中的砂料与废屑混合物回收至分离器进行分离,分离后的砂料进入储砂罐循环利用。影响喷砂作业效果的主要参数包括喷砂压力、喷砂距离、喷砂速度和喷砂角度等[6]。扫砂工艺作为一种轻度喷砂技术,在自循环式喷吸砂设备的基础上,可通过改变喷砂压力和喷砂速度的方式实现轻度的喷砂表面处理,因此主要研究喷砂压力和喷砂速度对喷砂工艺效果的影响。

1.1 喷砂压力

喷砂压力主要是指砂料输送空气阀处的压力,该压力最终决定砂料喷出时的动能大小。若压力过小,则气体无法带动出砂管的丸料运动,导致喷砂断断续续,不稳定,粗糙度无法得到保证;若压力过大,则丸料动能变大,导致其切削在船体分段表面时,丸料自身磨损严重,甚至直接粉化,使用寿命降低,且丸料与压缩空气无法充分混合,即压缩空气没有得到最大化利用,造成动能浪费。

1.2 喷砂速度

在喷砂程序中两点间距离恒定,伺服电机通过输入的时间改变机器人的行进速度。喷砂速度不仅影响最终粗糙度,而且影响型材表面的均匀性。若喷砂速度过快,则船舶分段表面的粗糙度将较不均匀,喷砂痕迹呈现波浪式,仅痕迹内的粗糙度合格,而痕迹外的粗糙度值则偏低,甚至未经喷砂处理。

2 试验系统设置

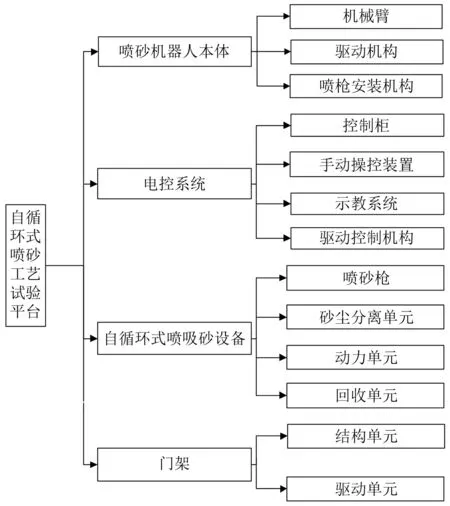

试验系统采用自动化设备以提高试验精度,通过工业机器人与自循环式喷吸砂设备集成为试验平台,开展喷砂试验。试验平台组成如图1所示,主要包括喷砂机器人本体及门架、电控系统、自循环式喷吸砂设备等。按照功能,喷砂机器人本体分为机械结构及驱动机构、喷枪安装机构;自循环式喷吸砂设备分为喷砂枪、粉尘分离单元、动力单元、回收单元。

图1 自循环式喷砂工艺试验平台

试验系统原理如图2所示。自循环式喷吸砂设备的储砂罐与气源连接,通过过滤器对气体进行过滤,通过调压阀控制气体压力以调节喷砂压力。自循环式喷吸砂设备通过砂料输送管路为喷砂枪提供动力,与砂料形成喷砂,钢板表面喷砂处理后的砂料及废屑通过真空泵及回收管路进入分离器进行分离,分离后的砂料进入储砂罐进行循环利用。机器人悬挂安装在门架上以实现多自由度的大范围运动,通过机器人搭载喷砂枪对钢板表面进行处理。

图2 试验系统原理

喷砂机器人本体采用多关节型六轴工业机器人,重复定位精度为±0.1 cm。自循环式喷吸砂设备气源压力为0.4~0.8 MPa,耗气量为3.0~6.0 m3/min。试验平台钢板材料为Q235,钢板厚度为7.0 mm,在试验平台上均匀喷涂底漆,底漆的平均漆膜厚度为20.8 μm。

喷砂枪为自循环式喷吸砂设备的主要部件之一,其结构如图3所示。喷砂枪原理为:压缩空气以高速将磨料混合,沿喷枪喷嘴组件喷射至工件表面;磨料保护毛刷头将磨料局限于喷枪体,喷射出去的磨料及废屑由旋涡真空泵产生的负压回收至喷砂机的储砂罐内,从而实现喷砂时的无粉尘作业。

图3 喷砂枪结构示例

试验采用棕刚玉作为钢板表面处理砂料,平均粒径为700.0 μm,莫式硬度>9.0,软化温度为2 250 ℃,冲击强度为60.0 MPa。

试验步骤如下:(1)根据试验参数,通过示教器确定机器人动作;(2)开启自循环式喷吸砂设备,调整喷砂参数,按照设定的运行轨迹运行机器人,开始钢板表面喷砂作业;(3)喷砂结束,关闭砂料输送,机器人复位;(4)数据采集。

喷砂处理后的钢板表面形态如图4所示。通过粗糙度仪对钢板表面粗糙度进行测量,分析不同喷砂工艺参数对钢板表面处理粗糙度的影响。

图4 喷砂处理后的钢板表面形态

3 结果与讨论

3.1 喷砂压力的影响

在喷砂距离为60.0 mm、喷砂速度为70.0 mm/s、喷砂角度为90°保持不变的情况下,喷砂压力分别为0.4 MPa、0.5 MPa、0.6 MPa和0.7 MPa进行钢板表面处理,喷砂作业完成,通过相机采集处理后的钢板表面形态。放大30倍的钢板表面特征如图5所示。从喷砂效果来看,随着压力的增大,钢板表面的粗糙度逐渐增大,原因主要在于:随着压力的增大,砂料获取更大的动能,粒料颗粒对机体材料表面冲撞力量增大,从而局部粗糙度增大。在喷砂压力为0.4 MPa时,钢板表面仍有部分漆料的残留物,说明在其他条件保持不变的情况下,0.4 MPa的喷砂压力对钢板表面的处理效果不理想。

图5 不同喷砂压力下的钢板表面形态

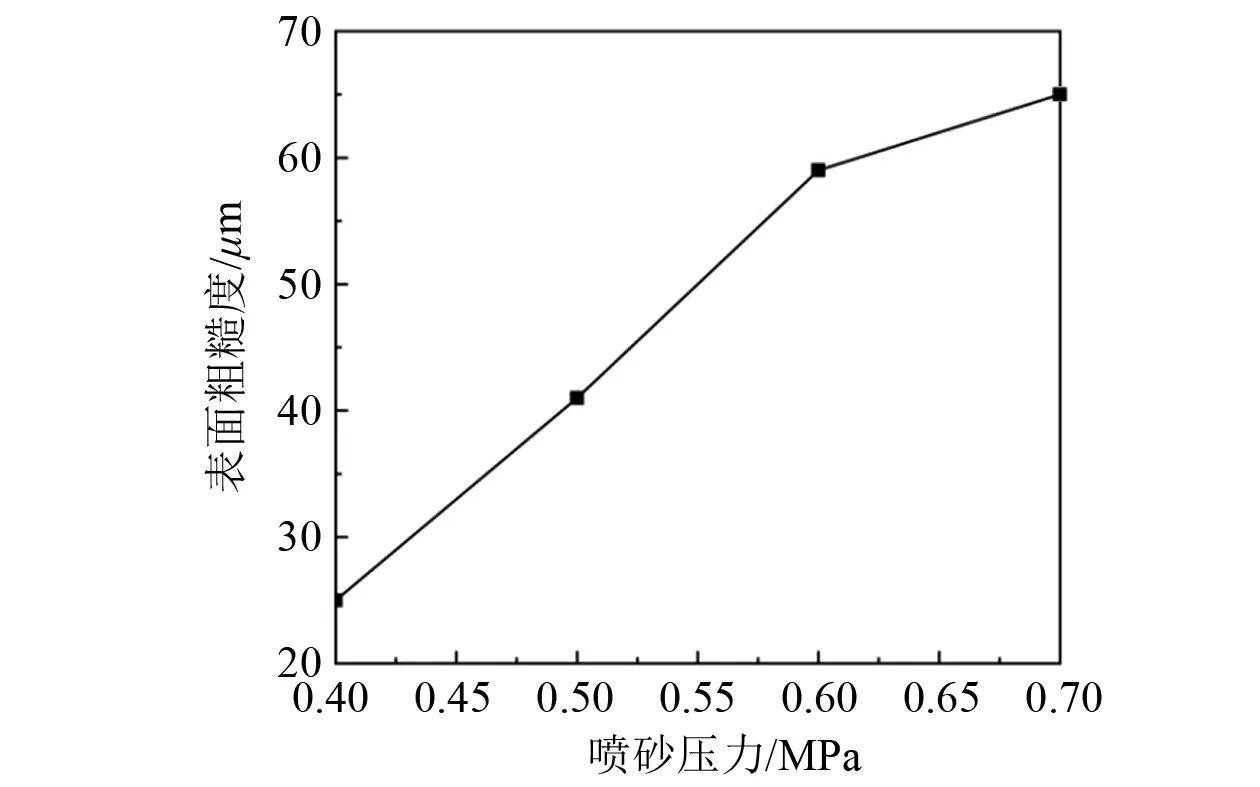

对不同喷砂压力下的钢板表面粗糙度进行测量,在不同区域测量共计100组数据,取平均值作为该工况的喷砂处理表面粗糙度值。图6为不同喷砂压力下的钢板表面粗糙度变化曲线。由图6可知:钢板表面粗糙度随着压力的增大而逐渐增大,在压力为0.5 MPa、0.6 MPa和0.7 MPa时,钢板表面粗糙度分别为41.0 μm、59.0 μm和65.0 μm,满足钢板后续涂覆30.0~70.0 μm的粗糙度要求[7]。

图6 不同喷砂压力下的钢板表面粗糙度

3.2 喷砂速度的影响

喷砂速度对喷砂效果的影响主要在于钢板表面喷砂时间的长短。在喷砂压力为0.6 MPa、喷砂距离为60.0 mm、喷砂角度为90°保持不变的情况下,喷砂速度分别为50.0 mm/s、60.0 mm/s、70.0 mm/s和90.0 mm/s进行钢板表面处理,喷砂作业完成,通过相机采集处理后的钢板表面形态。放大30倍的钢板表面特征如图7所示。从喷砂效果来看,在其他条件保持不变时,随着喷砂移动速度的增大,钢板表面粗糙度逐渐减小。原因主要在于:随着速度的增大,相同大小区域内的喷砂时间减少,砂料颗粒对机体材料表面冲撞次数减少,从而局部粗糙度减小。

图7 不同喷砂速度下的钢板表面形态

对不同喷砂速度下的钢板表面粗糙度进行测量,在不同区域测量共计100组数据,取平均值作为该工况的喷砂处理表面粗糙度值。图8为不同喷砂速度下的钢板表面粗糙度变化曲线,喷砂速度为50.0 mm/s、60.0 mm/s、70.0 mm/s和90.0 mm/s时,钢板表面粗糙度分别为66.0 μm、63.0 μm、59.0 μm和51.0 μm,钢板表面粗糙度随着喷砂速度的增大而逐渐减小,与理论分析结果一致。

图8 不同喷砂速度下的钢板表面粗糙度

4 结 语

自循环式喷吸砂设备可通过调节喷砂压力和喷砂速度实现扫砂工艺的应用。基于自循环式喷砂工艺试验平台进行钢板表面喷砂处理试验,通过控制变量的方法对喷砂压力和喷砂速度的影响特性进行研究,对喷砂处理后的钢板表面粗糙度情况进行测量,钢板表面粗糙度随着喷砂压力的增大而增大,随着喷砂速度的增大而减小,与理论结果一致。