某型燃汽轮机动力输出轴的强度分析*

2024-03-07刘跃进

刘跃进

(北京市西城区特种设备检测所,北京 100072)

0 引 言

燃气轮机具有功率大、体积小、重量轻、起动加速好、热效率高、装卸维修方便、工作可靠以及可用多种燃料、少用或不用冷却水等优点[1],但只有充分发挥这些优点才能真正体现出燃气轮机的优势。燃气轮机常用于发电机组、航空及舰船等功率要求高的场合,在我国履带车辆中的运用很少[2]。

履带车辆通常使用柴油机作为动力源,但柴油机功率不仅较低,且进一步提高其功率也比较困难。而且履带车辆需要更高的机动性和生存能力,因此要想提高单位功率密度,就要有功率更大的发动机。而燃汽轮机能够很容易地达到很高的功率。因而将其运用在履带车辆中十分适合,其动力输出轴有别于柴油机等的动力输出轴[3],不仅结构设计不同,而且需要承受较大外载。为提高燃气轮机的可靠性、可用性以及可维护性,需要对燃气轮机动力输出轴进行结构特性分析。

动力输出轴要在传递动力过程中需要具备良好的弹性、韧性、塑性和可淬透性,因此需要用优质的弹簧钢进行制造。我国的动力输出轴材料一般使用45CrNi2MoVA,60Si2MnA和65Mn等。目前,俄罗斯常用的材料是45CrNi2MoVA,美国用300M,另外65Si2MnWA也可用。由于优质材料成本高且选择量少,仅靠提高材料性能来增加动力输出轴的强度是不可取得。因此,需要采用合理的结构设计及加工工艺等综合措施来加强动力输出轴的强度。

笔者通过对某型燃气轮机动力输出轴的工作状态的动力学分析,确定了燃气轮机动力输出轴容易断裂的危险位置;运用材料力学建立理论模型,对该动力输出轴的刚度及强度进行理论计算分析。利用有限元软件ANSYS对某型履带车辆燃汽轮机动力输出轴进行强度、刚度分析,为下一步我国履带车辆用燃汽轮机的设计提供理论依据及分析方法。

1 理论简化分析

1.1 模型建立

对国外某型履带车辆燃汽轮机的动力输出轴进行实体尺寸测绘,并在三维绘图软件中进行实体建模,其形状图如图1所示。动力输出轴采用套筒与轴组成,两者通过齿轮进行动力传递。燃气轮机通过轴承安装在套筒上,其动力输出通过与套筒上的齿轮进行动力传递。这种结构不仅可承受较大外载,并且结构紧凑,缩小外形尺寸,节约空间。

图1 实体模型

套筒受燃气轮机重力F的作用,使动力输出轴产生平面弯曲,而工作扭矩T使动力输出轴产生扭转,所以该燃气轮机动力输出轴受力为弯曲与扭转的组合。套筒与轴通过齿轮传动,此处采用刚性连接来进行简化计算,轴D处采用固定端约束。理论计算时的简化模型如图2所示。

图2 理论简化模型

1.2 强度与刚度分析

套筒AE材料为 40CrNiMoVA,套筒外径dA=72 mm,内径dAo=52 mm,AE长为0.411 m,弹性模量E=2.1×105MPa,屈服强度σs=835 MPa,抗拉强度σb=980 MPa。

轴BD材料为45CrNiMoVA,轴直径d2=40 mm,BD长为0.515 m,弹性模量E=2.1×105MPa,屈服强度σs=1 330 MPa,抗拉强度σb=1 470 MPa。

套筒承受燃气轮机重力F=5 250 N,最大工作扭矩T=7 500 N·m,正常工作扭矩T=4 300 N·m,E处减震要求变形量υE>5 mm。

(1) 受力分析

燃气轮机重力F使动力输出轴产生平面弯曲,而工作扭矩T使动力输出轴产生扭转,所以该燃气轮机动力输出轴受力为弯曲与扭转的组合。套筒受力分析如图3所示。

图3 套筒受力简图

A端为齿轮啮合处,此处采用固定端约束,套筒E端承受燃气轮机重量F及工作扭矩T,此时套筒受力简化为悬臂梁结构。

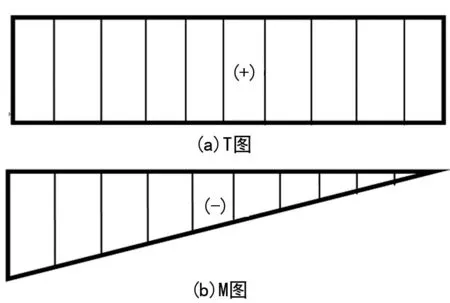

套筒的扭矩图与弯矩图如图4所示。由于套筒整体所受扭矩均相等,其上弯矩呈线性分布,A处弯矩最大。因此,可断定A端为危险截面。

图4 套筒的扭矩图和弯矩图

输出轴受力分析如图5所示。轴B处为齿轮啮合,它承受从套筒A处传递的扭矩T和集中力F,轴端D处采用固定端约束,此时轴受力简化为悬臂梁结构。

图5 输出轴受力简图

轴的扭矩图如图6所示。由于轴整体所受扭矩均相等,其上弯矩成线性分布,D处弯矩最大。所以,可断定输出轴D端为危险截面。

图6 轴的扭矩图和弯矩图

(2) 应力分析

套筒及轴在危险点A、D处,截面上的弯矩产生弯曲,正应力呈线性分布,上下端面最值处分别有最大拉应力和最大压应力,扭转产生扭转切应力,A、D处最外层端面有最大切应力。因此,A、D处上下端面最值处是危险点。

其最大弯曲正应力和最大扭转切应力[4]为:

σ=T/W

(1)

τ=T/Wp

(2)

由第四强度理论[4]计算综合强度应力为:

(3)

套筒综合应力强度最大值应在A处,即:

(4)

轴综合应力强度最大值应在D处,即:

(5)

(3) 变形分析

悬臂梁挠曲线方程[4]为:

(6)

燃气轮机动力输出轴最大变形在套筒受力处,其叠加了轴及套筒总的变形量。

燃气轮机支撑处(即E处)最大位移变形量为:

(7)

套筒在危险点A处的综合应力256.59 MPa,小于屈服强度835 MPa;轴在危险点D处的综合应力1 089.3 MPa,小于屈服强度1 330 MPa。因此,套筒及轴的综合应力强度均小于材料的屈服强度,E处的减震要求变形量为9.7 mm,大于理论设计要求的5 mm。综上所述,理论分析表明该输出轴满足强度、刚度要求,且其结构设计不仅满足支撑燃气轮机重力要求,也动力传递、支撑减震的要求。

2 有限元分析

2.1 有限元模型建立

结构分析是有限元分析方法最常用的一个领域[5]。要想进行有限元计算,必须对实体模型进行网格划分,网格划分的质量将直接影响有限元计算的结果。ANSYS软件是大型通用有限元分析软件,能够进行包括结构、热、声、流体、电磁场等学科的研究。ANSYS网格划分可选择的单元类型有梁单元、杆单元、壳单元和大应变实体单元等。根据计算需要可选择结构分析所用的单元类型。

划分网格是进行有限元分析的基础,节点及单元数量及类型将直接影响计算精度和计算规模。将三维模型导入ANSYS软件中,然后进行网格划分,为了保证动力输出轴有限元模型的网格划分精度,采用三维实体单元SOLID185进行网格划分,共分268 791单元。有限元模型如图7所示。

图7 有限元模型

图9 轴应力云图

2.2 强度与刚度分析

结合动力输出轴实际工况,对模型的一端即轴D处的节点施加固定约束,此处节点位移约束及角约束均设为零;套筒E处施加动态扭转载荷及集中载荷,扭转载荷通过套筒E处外圈节点施加且绕轴心对称的,集中载荷作用在套筒E处最高节点,轴与套筒齿轮啮合处的轴上节点与套筒上的节点在啮合位置同一点处或接近处采用刚性耦合处理,然后运用有限元法中的结构分析方法对动力输出轴强度、刚度进行分析。经过有限元分析得到燃气轮机动力输出最大时输出轴的应力云图和变形云图,计算结果如图8~10所示。动力输出轴工作时的最大Von Mises 应力为1 108 MPa,小于材料的屈服强度极限,应力主要集中在轴与套筒配合处的位置及外载施加的位置。即在齿根和外圆部分易发生断裂。因此,设计时连接处不得有接痕,以避免应力集中发生局部塑性变形而成为危险部位。在加工过程中应该考虑表面处理,以提高零件表面光洁度,避免加工微裂纹的出现。输出轴的最大变形量在套筒加载处9.57 mm,其大于理论设计要求的5 mm,满足减震性能要求的变形量。

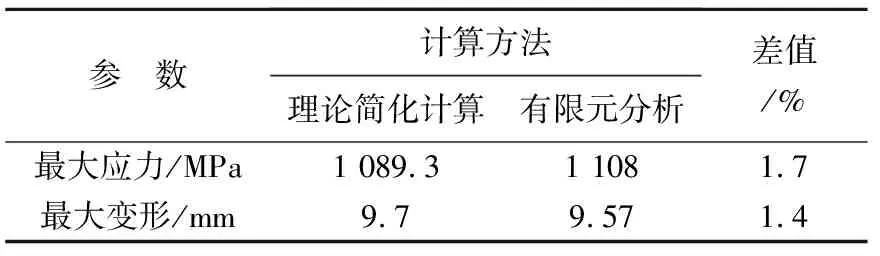

有限元分析结果的最大应力及变形与理论简化模型计算结果对比如表1所列,最大应力差值1.7%,最大变形差值1.4%,其差值不大。因此理论简化模型比较能符合实际情况,其可用来初步估算输出轴的强度及刚度,实体模型进行有限元分析后,其结果能更准确确定其强度及刚度。

表1 最大应力与变形

3 结 语

在进行实体尺寸测绘基础上建立某型燃汽轮机动力输出轴的实体模型,通过理论模型简化进行受力、应力及变形分析计算;利用有限元软件ANSYS建立有限元模型,并通过有限元分析对该燃汽轮机动力输出轴的强度、刚度进行分析计算。结果表明,该轴结构设计不仅满足支撑燃气轮机重力要求,也满足动力传递、支撑减震要求,且组合尺寸较小,所研究结果为下一步我国履带车辆用燃汽轮机的设计提供理论依据及结构分析方法。