6061铝合金棒滚压工艺及表面成形精度调控研究

2024-03-07钟斌叶镇豪于正洋王攀李飞肖力

钟斌,叶镇豪,于正洋,王攀,李飞,肖力

6061铝合金棒滚压工艺及表面成形精度调控研究

钟斌,叶镇豪,于正洋,王攀,李飞,肖力

(西安科技大学 机械工程学院,西安 710054)

针对6061铝合金棒滚压成形工艺,研究不同滚压工艺参数对影响表面成形精度的接触深度与回弹量的影响规律。基于弹塑性理论,通过耦合滚压力、滚压球半径、工件半径等关键工艺参数,建立修正Hertz接触预测数学模型,结合有限元数值模拟方法对接触深度与回弹量进行分析,并利用由滚压成形实验得到的塑性变形深度验证所构建预测数学模型的准确性。当滚压力为400、500、600 N时,塑性滚压深度为33.99、44.32、52.78 μm;滚压速度的变化对塑性滚压深度的影响不大,当滚压速度从500 r/min增至700 r/min时,塑性滚压深度变化不足2 μm。理论分析结果与仿真结果及实验结果的误差分别为11.1%及10.9%,验证了修正Hertz接触数学模型的准确性。滚压力的变化直接导致塑性滚压深度变化且塑性滚压深度与滚压力呈线性关系,滚压速度的增大对材料塑性滚压深度的影响甚小。通过修正后的Hertz接触预测数学模型能有效预测6061铝合金棒被滚压后的表面成形精度,且滚压力是影响6061铝合金棒成形精度的主要因素。

滚压成形;表面强化;Hertz理论;工艺参数;成形精度

滚压表面强化技术是一种非切削形式的加工方法[1],它采用由高硬度材料制成的滚柱、滚珠或滚轮等工具,在工件表面施加一定的压力,使材料表层发生塑性流动。该方法通常用于加工各类金属零件,并在汽车、航空航天、建筑等领域得到了广泛应用[2-3]。滚压表面强化技术不仅可以降低工件表面粗糙度、提高表面硬度和耐磨性,还可以在工件表层引入残余压应力,改善疲劳强度[4-5]。在滚压工艺方面,Yan等[6]研究了9 Mn钢的温轧和冷轧过程,发现温轧试样中的奥氏体影响了退火动力学,而温轧+退火钢产生了更大、更不均匀的奥氏体形态,这些奥氏体晶粒可转化为马氏体,提高了与TRIP相关的应变,使温轧+退火钢具有优异的极限抗拉强度(1 380 MPa)和总伸长率(29.11%)。Liu等[7]和Teimouri[8]将碳化工艺与滚压强化相结合,结果表明,在碳化处理过程中,可以有效提高材料的硬度并延长使用寿命。Ao等[9]、Zhou等[10]、Saeid等[11]分别利用不同材料进行了大量的试验研究,探索了滚压参数对材料特性的影响规律。吴正伟[12]针对曲轴的强化进行了滚压加工处理,极大提高了曲轴疲劳强度。唐琦等[13]对汽车缸套进行了滚压强化处理,结果表明,滚压强化技术能够提高汽车缸套合格率及其疲劳强度。

在仿真与理论模型方面,Johson-Cook动态本构模型[14]这种冲击动力学本构模型得到了广泛应用,可用于描述连续滚压过程中的材料应变硬化行为,能有效反映滚压过程中的应力-应变硬化行为。Liu等[15]提出了一种用于分析表面滚压过程塑性变形的模拟方法,通过对比理论残余应力与实际残余应力,最终得出模型分析结果与实验结果一致的结论。Jiao等[16]基于弹塑性理论建立了单次冲击理论模型,基于赫兹接触理论建立了平面滚压验证模型,结果显示,他们提出的理论模型可提高残余应力的预测精度。Li等[17]基于赫兹接触理论建立了压力与残余应力之间的理论模型,结果表明,表面残余应力随着轧制压力的增大而先增大后减小,当表面残余应力超过800 N后,表面受损,出现了裂缝。Tang等[18]提出了一种基于赫兹接触理论的超声表面滚压覆盖率计算方法,研究了静载荷、滚压刀具半径、振幅和进给速度对残余应力分布的影响。Liu等[19]利用滚压技术和J-C本构模型,研究了滚压技术处理过程中复合材料的塑性变形,并从数值分析角度对滚压处理过程进行了分析。连国辉等[20]利用有限元仿真技术,构建了全六面体渐变网格模型,通过6个阶段的数值模拟,针对超声滚压强化过程中TiB2/7075铝合金复合材料的过度塑性形变可能导致的材料表面破损问题进行了分析。Liu等[21]建立了有关滚压处理技术的有限元模型,利用有限元仿真模拟了高温超导过程中温度场、应力场和应变场的演化过程,分析了热机械耦合作用下表面流动应力的演化规律。Bouzid等[22]建立了轴类滚压表面的粗糙度理论模型,探究了表面粗糙度与滚压工艺参数之间的关系,但他们在利用理论模型计算滚压深度时,没有考虑材料的弹塑性特性。

传统滚压技术理论模型大多未充分考虑材料的弹塑性特性,这一局限影响了对表面成形精度的准确预测和控制。为了更加合理地预测滚压成形精度,本文基于弹塑性力学理论,建立了考虑滚压力、滚压球半径、工件半径等关键工艺参数的修正Hertz接触数学模型,并对滚压成形精度进行了研究,以6061铝合金为研究对象,采用理论解析、数值模拟及滚压实验相结合的方法,分析了不同滚压力及滚压速度对表面成形精度的影响规律。

1 理论分析

1.1 滚压表面强化基本原理

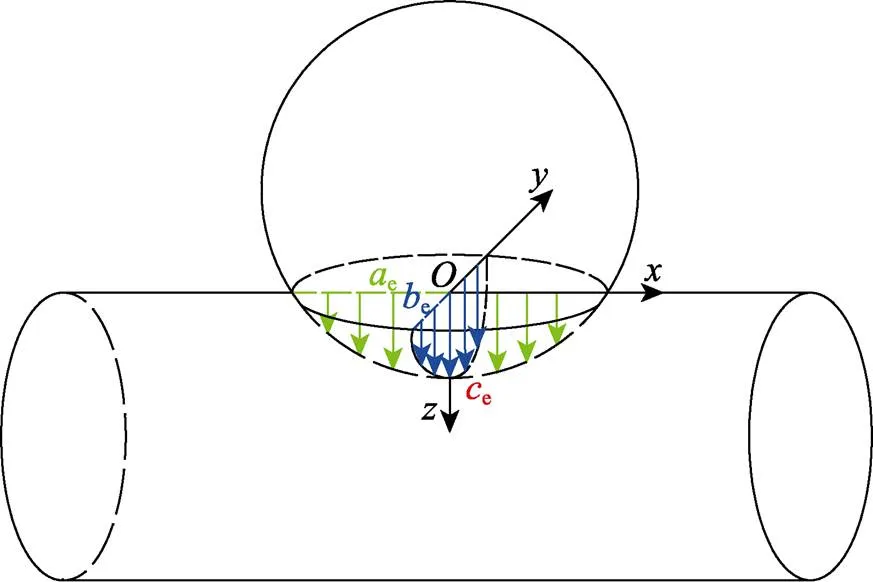

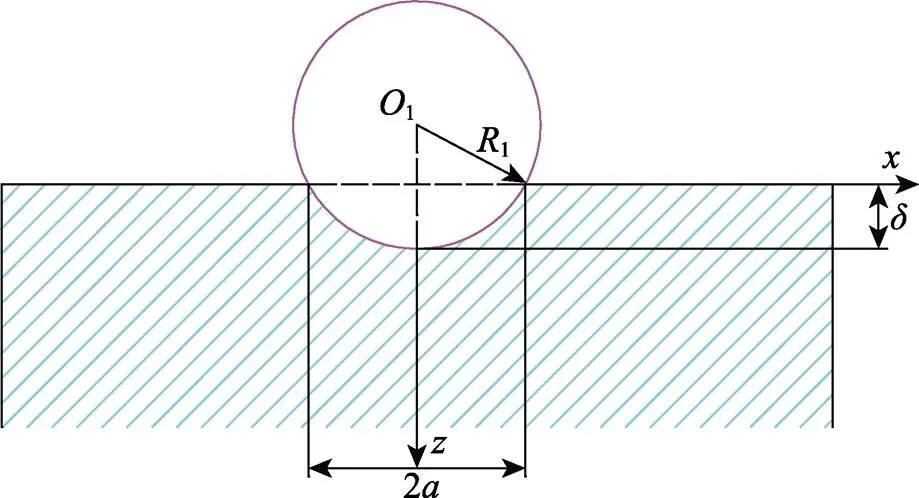

滚压加工原理如图1所示。球形滚压刀具固定在夹具上并可随夹具移动,滚压工艺在轴向上可以看作是圆与圆的接触,在径向上可以看作是圆与平面的接触。在加工过程中,圆柱形工件主动旋转,球形滚压头被动旋转并沿着棒料的轴向方向进给,滚压头施加的压力导致棒料表面形成了稳定的塑性变形区,即塑性滚压深度。当滚压力移除后,材料的弹性特性促使其部分发生了弹性回复,它产生的回弹量是评估成形精度的重要指标。结合进给速度和棒料的旋转速度,滚压头的连续轴向移动在工件表面形成了规则的螺旋状轨迹,这不仅确保了成形均匀性,还有助于控制接触深度与回弹量。

图1 滚压加工示意图

1.2 弹性接触区几何关系

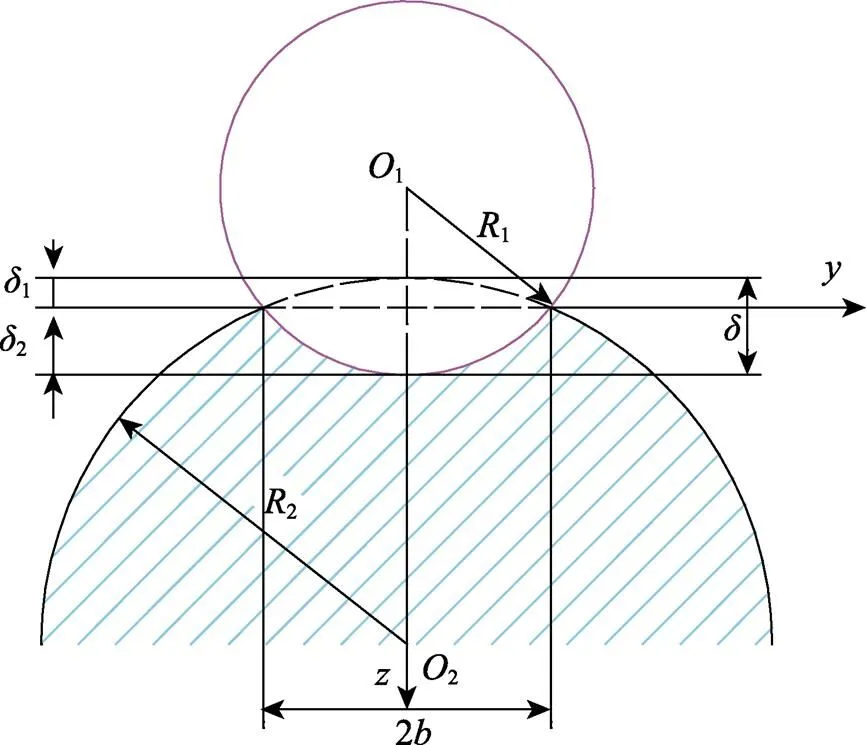

由滚珠与圆柱工件的实际工况可知,滚珠与工件的接触表面是椭圆形形状,如图2所示,e和e分别为进给方向和滚压方向的椭圆半径,即弹性接触椭圆区域的长半轴和短半轴。假定滚压微塑性区不改变滚珠与工件间弹性接触应力分布,虽然此假定与实际存在误差会使接触刚度增加,但获得的微塑性变形边界是大于实际边界的,因此结果较为可靠。根据Hertz接触理论,在接触点附近,将每个接触体的曲面展成Talor级数,略去3次以上的高阶微量,可近似表示为二阶曲面,则接触面长半轴和短半轴计算如式(1)~(2)所示[23]。

图2 球与圆柱接触几何关系与压力分布

(1)

(2)

(3)

式中:、为关于滚珠与工件曲率的函数,具体计算如式(4)~(5)所示

(4)

(5)

(6)

,(7)

式中:1和2分别为滚珠和工件的半径。

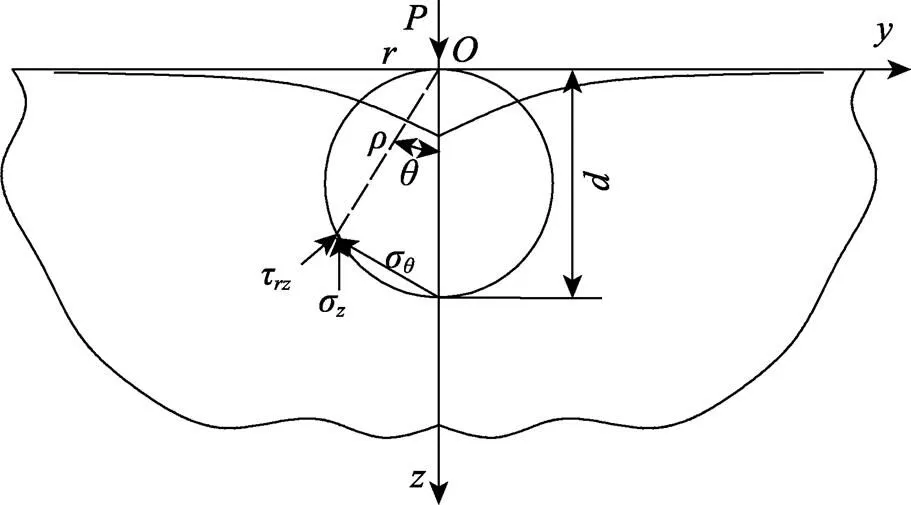

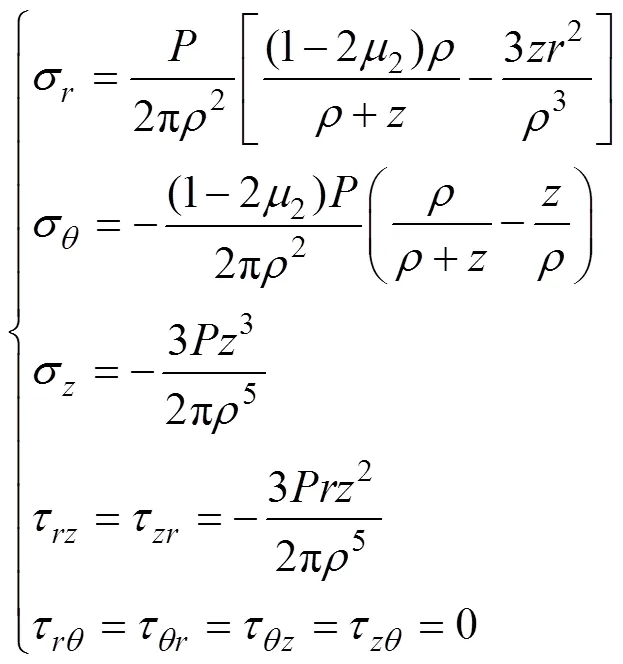

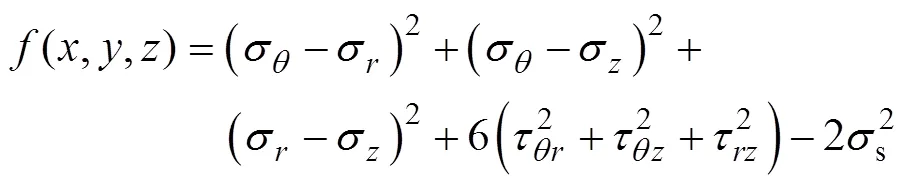

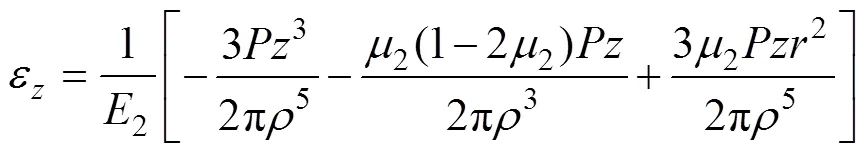

1.3 塑性变形深度

滚珠与工件近似为点接触,将滚压力简化为集中力,由于滚压是一个连续的过程,最终结果是由短半轴e上分布的压力造成的[23]。由于工件表面的曲率半径通常比微塑性变形尺寸大小高2个数量级(由有限元方法可得),因此可将此处的工件表面简化为平面,根据半无限平面问题Boussinesq-Flamant的求解(如图3所示),可得工件内部应力,如式(8)所示。

图3 Boussinesq-Flamant问题的求解

将式(8)代入Von Mises屈服准则(见式(9))中,并将屈服应力s视为等效应力,则可得到微塑性边界的解析式,但其表达式较复杂且不利于分析。此处设微塑性边界表达式如式(10)所示。

1.4 接触深度计算

当工件进入塑性阶段时,工件的应力-应变关系变得十分复杂并且直接计算非常困难。因此,Li等[25]提供了一种引入了修正系数的计算方法,可使用弹性应变近似求出塑性应变,如式(12)所示。

(12)

(13)

式中:和分别为弹塑性接触椭圆区域的长半轴和短半轴,如图4和图5所示,其表达式如式(14)~(15)所示。

(14)

(15)

式中:为弹塑性变形深度即接触深度;2为滚珠与工件交点连接至接触最深处的距离。

图4 弹塑性变形深度δ与椭圆塑性短轴a的几何关系

图5 弹塑性深度δ与椭圆塑性短轴b的几何关系

1和2的关系如式(16)~(17)所示。

(16)

(17)

因此:

(18)

根据能量守恒定律,在集中力的作用下得到公式(19)。

(19)

(20)

代入式(19)可得:

(21)

1.5 回弹量

弹性区域位于深度的塑性变形区域之下,距离施力点较远。因此,可以把施力简化为集中载荷,由胡克定律可知,、、3个方向的应变的计算如式(22)所示。

式中:为工件直径。

1.6 滚压表面成形精度

由1.1~1.5节可知,滚压后表面的成形精度主要取决于接触深度与回弹变形量e。因此,成形后的塑性滚压深度p的计算如式(25)所示。

2 数值模拟与实验

2.1 有限元数值模拟

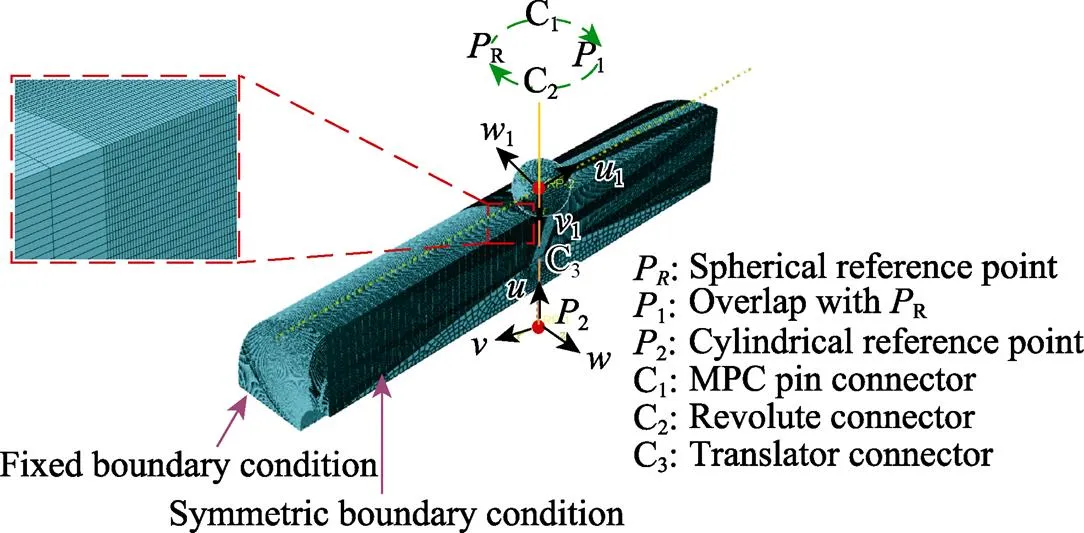

由滚压工艺原理可知,工件由夹具带动旋转,滚压球被动旋转进行滚压,如果采用此方式进行数值模拟,那么工件自转产生的离心力与数值结果Mises应力无法区分。因此,在有限元数值模拟中将工件固定,使滚压球在工件表面绕轴线旋转,如图6所示。为了提升分析效率及精度,圆棒采用了1/4模型,滚压球被设为刚性约束,对铝合金圆棒与滚压球接触区域的局部网格进行细化,其中轴向单元尺寸为0.05 mm,径向单元尺寸为0.1 mm,铝合金圆棒的网格数量为1 815 666,滚压球网格数量为7 875。球在外圆面滚压时需要3个连接器实现[27]。在图6中,R为滚压球的参考点,1为局部坐标系中心点,它与R点重合,2为圆棒的参考点。连接器C1是R与1之间的“MPC Pin”连接器;连接器C2为1与R之间的“Revolute”连接器;连接器C3为1与2之间的“Translator”连接器。在圆棒的两端面施加六自由度固定约束边界条件,在1/4模型两侧面分别施加与对称约束边界条件,滚压球对圆棒的滚压力通过C3连接器沿着局部坐标系的方向施加[28],滚压球的旋转通过在2点施加角速度来实现。

图6 边界条件与网格划分

2.2 实验条件

滚压表面强化实验在直径30 mm的6061铝合金棒料上完成,铝合金6061的化学成分如表1所示。在实验前,对6061铝合金棒进行粗车处理,将其直径加工至28 mm。

表1 6061铝合金化学成分

Tab.1 Chemical composition of 6061 aluminum alloy wt.%

滚压实验的表面滚压强化设备如图7所示,该设备由滚压机床、液压站及滚压刀等结构组成,滚压力由外部液压系统提供,通过流道和节流阀到达刀具顶部滚压球位置,并提供加工所需压力。在实验过程中,压力分别为400、500、600 N,滚压速度分别为500、600、700 r/min。打开液压泵,当液压油压强指示开关达到压力设定值时启动数控加工程序,液压油达到设定压力的时间约为1 s。滚压球的材质为硬质合金,具有高弹性模量,不容易发生变形。

图7 滚压加工装置

3 结果与分析

3.1 理论分析结果

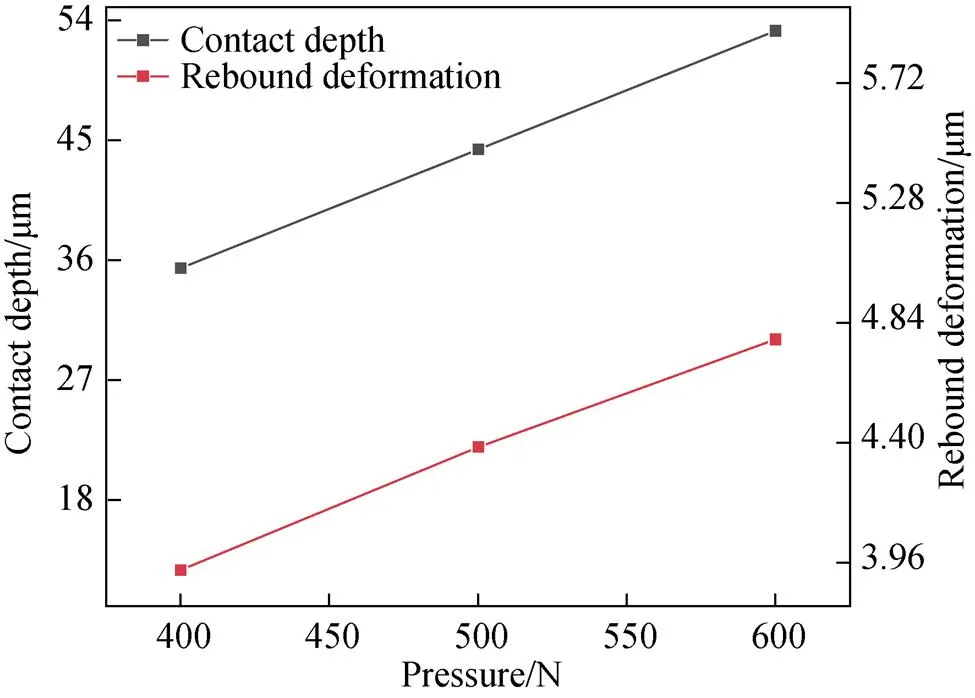

接触深度与回弹变形的理论计算关系曲线如图8所示。当滚压圆棒直径和滚压球直径分别为28 mm和6 mm时,圆棒的接触深度随着滚压力的增大而逐渐增大。当滚压力为400 N时,圆棒的接触深度为35.4 μm,回弹变形为3.9 μm;当滚压力为500 N时,圆棒的接触深度为44.3 μm,回弹变形为4.3 μm;当滚压力为600 N时,圆棒的接触深度为53.2 μm,回弹变形为4.78 μm。这是因为随着滚压力的增大,施加在圆柱体表面的接触压力增大,滚压深度随之增大,材料表面及其下方会发生更大的塑性变形,随着塑性变形的增大,材料在弹性区域存储的应变能也会增大,这些能量在移除滚压力后,表现为更大的回弹变形量。

图8 接触深度与回弹变形计算结果

3.2 数值模拟结果

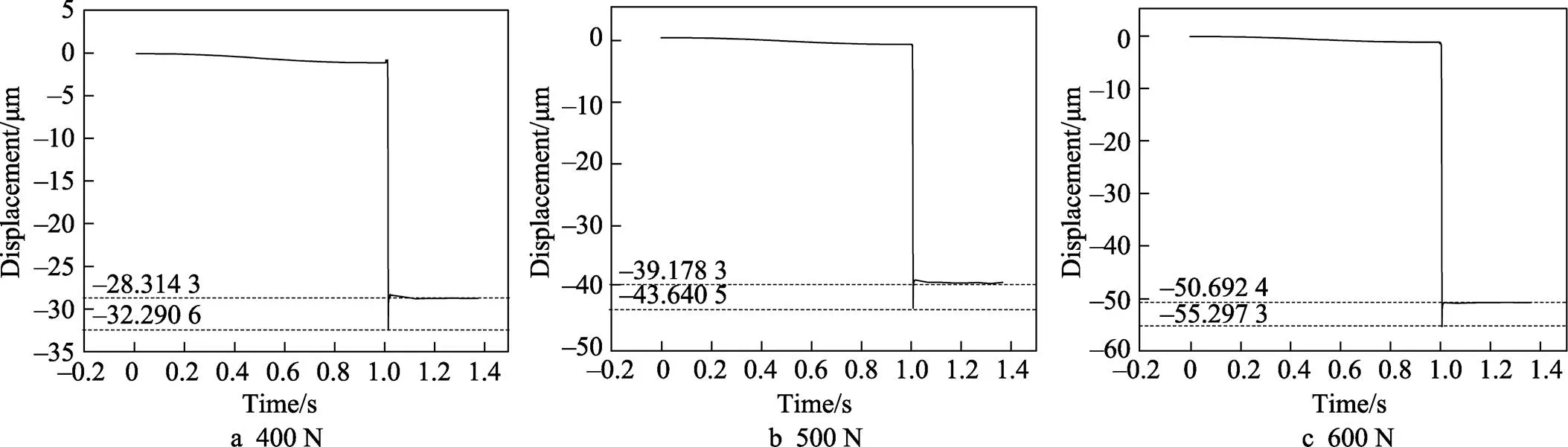

不同滚压力下的接触深度与回弹值演化规律如图9所示。保持其他参数不变,工件直径及滚压速度对应取为28 mm和600 r/min,当滚压力为400、500、600 N时,接触深度分别为32.29、43.64、55.3 μm,回弹变形分别为3.98、4.5、4.6 μm。

接触深度与回弹值和滚压速度的演化规律如图10所示,保持其他参数不变,工件直径及滚压力对应取为28 mm和500 N,当滚压速度为500、600、700 r/min时,接触深度分别为43.96、43.64、43.15 μm,回弹变形分别为4.8、4.46和4.65 μm。这是因为滚压速度对塑性应变的影响主要在于速度越快,单位体积材料所受到的挤压时间越少,因此塑性变形程度有所下降,但这种影响是十分有限的。

3.3 实验结果

滚压速度为600 r/min,滚压力为400、500、600 N条件下的试验结果如图11所示。使用激光光谱共聚焦显微镜沿轴向拍摄三维形貌,当滚压力为400 N时,塑性滚压深度为33.99 μm;当滚压力为500 N时,塑性滚压深度为44.32 μm;当滚压力为600 N时,塑性滚压深度为52.78 μm。

不同滚压速度的试验结果如图12所示,图12a为实验结果,图12b为不同滚压速度下塑性滚压深度与滚压力的演化规律,在500 N滚压力和500、600和700 r/min的滚压速度下完成滚压成形。使用激光光谱共聚焦显微镜沿轴向拍摄三维形貌,当滚压速度为500 r/min时,塑性滚压深度为42.8 μm;当滚压速度为600 r/min时,塑性滚压深度为44.3 μm;当滚压速度为700 r/min时,塑性滚压深度44.7 μm。

图9 不同滚压力下的接触深度与回弹

图10 不同滚压速度下的接触深度与回弹

图11 不同滚压力结果

图12 不同滚压速度结果

3.4 结果分析

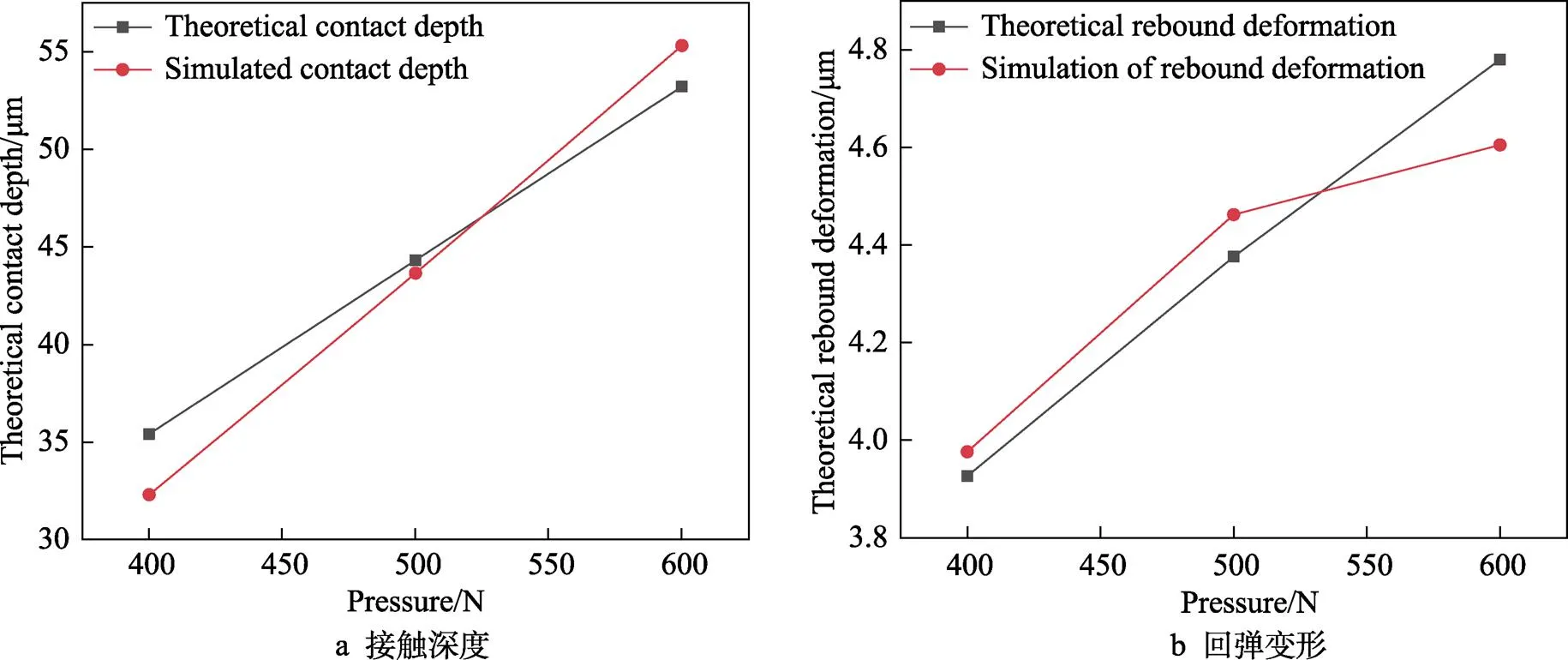

在滚压强化实验中不同的滚压力会对工件产生不同的接触深度与回弹变形,且随滚压力的增大,接触深度与回弹量增大。而不同的滚压速度对工件产生的变形几乎相同。理论模型和数值模拟结果对比如图13所示,图13显示了不同滚压力对接触深度和回弹变形的影响。由图13a可知,接触深度的理论计算值分别为35.4、44.3和53.2 μm,仿真计算值分别为32.3、43.6和55.3 μm。两者的最大偏差不超过8.7%。由图13b可知,滚压回弹变形的理论计算值分别为3.9、4.3和4.78 μm,仿真计算值分别为3.98、4.5和4.6 μm。二者的最大偏差不超过12%。此外理论解析和数值模拟具有相同的演化规律。

图13 理论值与数值模拟值

滚压强化后的最终成形深度如图14所示。当滚压力为400、500、600 N时,实验结果分别为33.99、44.3、52.78 μm,数值模拟结果对应为28.3、39.2、50.7 μm,理论计算结果对应为31.5、39.9、48.4 μm。可知,三者具有相同的演化规律,实验计算结果与理论计算结果误差不超过10.9%;仿真计算结果与理论计算结果误差不超过11.1%。因此,通过滚压实验和数值模拟验证了所建立表面成形精度数学模型的精准性及可靠性。

图14 最终成形深度的理论计算、数值模拟和实验值

4 结论

1)滚压力的变化直接导致塑性滚压深度变化且与滚压力呈线性关系,当滚压力为400、500、600 N时,塑性滚压深度分别为33.99、44.3、52.78 μm。滚压速度的变化对塑性滚压深度的影响不大,当滚压速度从500 r/min增至700 r/min时,塑性滚压深度变化不足2 μm。

2)滚压表面成形精度数学模型能有效地预测棒料在滚压过程中的塑性滚压深度,且与仿真结果及实验结果的误差分别为11.1%及10.9%。

3)滚压力是影响滚压表面成形精度的主要因素,在滚压工艺中,通过所需塑性滚压深度对滚压力进行预先设定,进而实现对表面成形精度的调控。

[1] 范淑琴, 王可心, 丘铭军, 等. 建筑用钢筋端头螺纹的高效精密滚压工艺及设备特性的研究现状[J]. 精密成形工程, 2022, 14(7): 1-10.

FAN S Q, WANG K X, QIU M J, et al. Research Status of High-Efficient and Precise Rolling Process and Equipment of Steel Bar End Threads for Construction[J]. Journal of Netshape Forming Engineering, 2022, 14(7): 1-10.

[2] 肖福源. 基于旋转超声辅助滚压加工的铝合金6061表层特性研究[D]. 天津: 天津职业技术师范大学, 2023.

XIAO F Y. Study on the Surface Layer Properties of Aluminium Alloy 6061 Based on Rotary Ultrasonic Assisted Rolling Process[D]. Tianjin: Tianjin University of Technology and Education, 2023.

[3] 崔洁. 航空杆端关节轴承杆体内孔滚压强化工艺研究[D]. 秦皇岛: 燕山大学, 2021.

CUI J. Study on Rolling Strengthening Technology of Inner Hole of Aviation Rod End Joint Bearing Rod Body[D]. Qinhuangdao: Yanshan University, 2021.

[4] 别文博, 赵波, 陈凡, 等. 超声加工制备表面微织构及使役性能研究进展[J]. 金刚石与磨料磨具工程, 2023, 43(4): 401-416.

BIE W B, ZHAO B, CHEN F, et al. Progress of Ultrasonic Vibration-Assisted Machining Surface Micro-Texture and Serviceability[J]. Diamond & Abrasives Engineering, 2023, 43(4): 401-416.

[5] 张旭, 王晓强, 田英健, 等. 基于表面完整性的表面强化技术研究综述[J]. 塑性工程学报, 2023, 30(10): 12-32.

ZHANG X, WANG X Q, TIAN Y J, et al. Review of Study on Surface Strengthening Technology Based on Surface Integrity[J]. Journal of Plasticity Engineering, 2023, 30(10): 12-32.

[6] YAN N, DI H S, MISRA R D K, et al. Microstructural Evolution and Mechanical Properties of 9Mn Steel during Warm/Cold Rolling and Subsequent Intercritical Annealing[J]. Materials Science and Engineering: A, 2020, 796: 140051.

[7] LIU Z, PENG Y, CHEN C, et al. Effect of Surface Nanocrystallization on Low-Temperature Gas Carburization for AISI 316L Austenitic Stainless Steel[J]. International Journal of Pressure Vessels and Piping, 2020, 182: 104053.

[8] TEIMOURI R. Optimization of Residual Stress Field in Ultrasonic Assisted Burnishing Process[J]. International Journal of Lightweight Materials and Manufacture, 2019, 2(4): 346-354.

[9] AO N, LIU D X, ZHANG X H, et al. Improved Fretting Fatigue Mechanism of Surface-Strengthened Ti-6Al-4V Alloy Induced by Ultrasonic Surface Rolling Process[J]. International Journal of Fatigue, 2023, 170.

[10] ZHOU Z, YAO C F, TAN L, et al. Experimental Study on Surface Integrity Refactoring Changes of Ti-17 under Milling-Ultrasonic Rolling Composite Process[J]. Advances in Manufacturing, 2023, 11(3): 492-508.

[11] SAEID A, ALIREZA B, REZA T. Ultrasonic-Assisted Ball Burnishing of Aluminum 6061 and AISI 1045 Steel[J]. Materials and Manufacturing Processes, 2018, 33(11): 1250-1259.

[12] 吴正伟. 高性能汽车发动机曲轴加工工艺及结构改进研究[J]. 机械设计与制造工程, 2023, 52(5): 17-20.

WU Z W. Research on Machining Technology and Structure Improvement of Crankshaft for High Performance Automobile Engine[J]. Machine Design and Manufacturing Engineering, 2023, 52(5): 17-20.

[13] 唐琦, 董宏, 朱棣, 等. 用深滚压技术提高曲轴疲劳强度的应用研究[J]. 汽车技术, 2005(8): 31-33.

TANG Q, DONG H, ZHU D, et al. Studies on Application of Deep Rolling Depression Technology to Improve Fatigue Strength of Crankshafts[J]. Automobile Technology, 2005(8): 31-33.

[14] YIN D, ZHAO H, CHEN Y, et al. Modification of Johnson-Cook Constitutive Parameters in Ball Burnish Simulation of 7075-T651 Aluminum Alloy [J]. Metals, 2023, 13(12): 1992.

[15] LIU Z H, ZHANG C H, ZHAO H, et al. Theoretical Analysis and Performance Prediction on Modified Surface Layer Caused by Ultrasonic Surface Rolling[J]. The International Journal of Advanced Manufacturing Technology, 2021, 113(5): 1307-1330.

[16] JIAO Y, FISH J. On the Equivalence between the Multiplicative Hyper-Elasto-Plasticity and the Additive Hypo-Elasto-Plasticity Based on the Modified Kinetic Logarithmic Stress Rate[J]. Computer Methods in Applied Mechanics and Engineering, 2018, 340: 824-863.

[17] LI X X, LI Z M, JIN S, et al. A Multi-Scale Model of Real Contact Area for Linear Guide Way Based on the Fractal Theory[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2021, 235: 5796-5813.

[18] TANG J Y, SHI Y, ZHAO J Y, et al. Numerical Modeling Considering Initial Gradient Mechanical Properties and Experiment Verification of Residual Stress Distribution Evolution of 12Cr2Ni4A Steel Generated by Ultrasonic Surface Rolling[J]. Surface and Coatings Technology, 2022, 452: 129127.

[19] LIU Z H, ZHAO H, LI J P, et al. Modified Johnson-Cook Constitutive Model of 18CrNiMo7-6 Alloy Steel under Ultrasonic Surface Burnishing Process[J]. Journal of Materials Engineering and Performance, 2023, 32(9): 4022-4030.

[20] 连国辉, 李宇罡, 左震宇, 等. 纳米TiB2/7075铝基复合材料超声滚压数值仿真研究[J]. 热加工工艺, 2024(10): 72-77.

LIAN G H, LI Y G, ZUO Z Y, et al. Research on Numerical Simulation of Ultrasonic Rolling of Nano TiB, 7075 Aluminum Matrix Composites[J]. Hot Working Technology, 2024(10): 72-77.

[21] LIU Z H, YANG M J, DENG J, et al. A Predictive Approach to Investigating Effects of Ultrasonic-Assisted Burnishing Process on Surface Performances of Shaft Targets[J]. The International Journal of Advanced Manufacturing Technology, 2020, 106(9): 4203-4219.

[22] BOUZID W, TSOUMAREV O, SAI K. An Investigation of Surface Roughness of Burnished AISI 1042 Steel[J]. The International Journal of Advanced Manufacturing Technology, 2004, 24: 120-125.

[23] 黄炎. 局部应力及其应用[M]. 北京: 机械工业出版社, 1986.

HUANG Y. Local Stress and Its Application[M]. Beijing: China Machine Press, 1986.

[24] LIU Z H, DAI Q L, DENG J, et al. Analytical Modeling and Experimental Verification of Surface Roughness in the Ultrasonic-Assisted Ball Burnishing of Shaft Targets[J]. The International Journal of Advanced Manufacturing Technology, 2020, 107(7): 3593-3613.

[25] LI J K, YAO M, WANG D, et al. Mechanical Approach to the Residual Stress Field Induced by Shot Peening[J]. Materials Science and Engineering A, 1991, 147(2): 167-173.

[26] MIAO H, LAROSE S, PERRON C, et al. An Analytical Approach to Relate Shot Peening Parameters to Almen Intensity[J]. Surface and Coatings Technology, 2010, 205(7): 2055-2066.

[27] BALLAND P, TABOUROT L, DEGRE F, et al. An Investigation of the Mechanics of Roller Burnishing through Finite Element Simulation and Experiments[J]. International Journal of Machine Tools and Manufacture, 2013, 65: 29-36.

[28] 贺蒙. 低塑性滚压钛合金TC4表面完整性及低周疲劳寿命研究[D]. 济南: 山东大学, 2015.

HE M. Study on Surface Integrity and Low Cycle Fatigue Life of Low Plastic Rolled Titanium Alloy TC4[D]. Jinan: Shandong University, 2015.

Burnishing Process and Control of Surface Forming Accuracy of 6061 Aluminum Alloy Cylinder

ZHONG Bin, YE Zhenhao, YU Zhengyang, WANG Pan, LI Fei, XIAO Li

(School of Mechanical Engineering, Xi'an University of Science and Technology, Xi'an 710054, China)

The work aims to explore the impact laws of different burnishing process parameters on the contact depth and springback affecting the surface forming accuracy of 6061 aluminum alloy cylinder in burnishing. Based on the theory of elastic-plastic deformation, a modified Hertz contact predictive mathematical model was established by coupling key process parameters such as burnishing force, burnishing ball radius, and workpiece radius. Finite element numerical simulation methods were used to analyze the contact depth and springback. The accuracy of the constructed predictive mathematical model was validated by plastic deformation depth values obtained from burnishing experiments. At burnishing force of 400, 500, and 600 N, the plastic burnishing depth was 33.99, 44.32, and 52.78 μm, respectively. The variation in burnishing speed had minimal impact on the plastic burnishing depth, with a change of less than 2 μm when the burnishing speed increased from 500 r/min to 700 r/min. The error between theoretical analysis results and simulation/experimental results was 11.1% and 10.9%, confirming the accuracy of the modified Hertz contact mathematical model. Changes in burnishing force directly lead to variations in plastic burnishing depth, and there is a linear relationship between plastic burnishing depth and burnishing force. The increase in burnishing speed has a negligible effect on the plastic burnishing depth. The modified Hertz contact predictive mathematical model effectively predicts the surface forming accuracy of 6061 aluminum alloy cylinders after burnishing, with burnishing force being the primary factor affecting the forming accuracy.

burnishing forming; surface hardening; Hertz theory; process parameters; forming accuracy

10.3969/j.issn.1674-6457.2024.02.008

TG506

A

1674-6457(2024)02-0062-09

2024-01-09

2024-01-09

国家自然科学基金(51705416,51705417)

The National Natural Science Foundation of China (51705416, 51705417)

钟斌, 叶镇豪, 于正洋, 等. 6061铝合金棒滚压工艺及表面成形精度调控研究[J]. 精密成形工程, 2024, 16(2): 62-70.

ZHONG Bin, YE Zhenhao, YU Zhengyang, et al. Burnishing Process and Control of Surface Forming Accuracy of 6061 Aluminum Alloy Cylinder[J]. Journal of Netshape Forming Engineering, 2024, 16(2): 62-70.