空化水射流在渐进成形与冲蚀领域的对比分析

2024-03-07薛文浩吴晓君张飞飞何凯

薛文浩,吴晓君,张飞飞,何凯

空化水射流在渐进成形与冲蚀领域的对比分析

薛文浩1,2,吴晓君1,张飞飞2*,何凯2

(1.西安建筑科技大学 机电工程学院,西安 710021;2.中国科学院深圳先进技术研究院,广东 深圳 518055)

将高压水射流渐进成形技术与空化现象相结合,探索一种新的加工形式——空化水射流渐进成形技术,研究不同空化喷嘴内部结构、工作靶距对成形和冲蚀的影响。设计了5种不同内部结构的空化喷嘴,在相同工艺参数和不同靶距的条件下,对厚度为0.5 mm、尺寸为200 mm×200 mm的5052铝合金板以及厚度为10 mm、尺寸为50 mm×50 mm的1060铝合金块进行成形和冲蚀实验,测量样品成形高度和冲蚀损失质量,观察电子显微镜下样品的冲蚀外貌形态。喷嘴内部结构对空化效果有很大影响,有锥形扩散段的喷嘴空化效果更好,作用半径更大。喷嘴的作用区域呈3层圆环状,由许多涡旋组合而成。产生的空泡沿流动方向运动,在靶体附近溃灭,释放冲击力。在成形和冲蚀2种工况下,均存在最佳靶距,且随着靶距的增大,空化水射流的表面形态也发生变化,圆环的第1层直径保持不变,第2层、第3层直径显著增大。空化喷嘴的内部结构和靶距对空化水射流成形和冲蚀的影响较大,在实际生产应用中应根据使用场景、工作范围选择合适的工艺参数,以提高效率。

渐进成形;空化;靶距;粗糙度;工艺参数

金属板材的成形制造可分为大批量生产和小批量定制2类。对于大批量生产,冲压成形是最常用的加工工艺。当模具设计与制作完成后,便可以开始大规模生产,但开发出一套模具需要大量的人力、物力。由于研发成本高、加工周期长等缺点,为满足小批量定制的需求,引入了板料渐进成形的理念,即对目标成品零件的三维模型进行路径轨迹规划,在所生成轨迹的控制下,逐步累积变形,最终成形出所需要的零件,其中应用较为广泛的方法有无模单点渐进成形[1-2]、激光成形[3-4]、喷丸成形[5-6]和高压水射流成形[7]等。与传统模具冲压成形工艺相比,渐进成形技术不需要提前加工形状复杂、成本昂贵的模具,也不需要大型冲压成形设备,因此零件的制造周期明显缩短,渐进成形技术具有广阔的应用前景。

单点渐进成形是最先被提出的一种金属板材渐进成形技术,具体加工方法如图1a所示。刚性冲头沿预定轨迹运动,当完成第1层的运动轨迹后,工具头按照设定步长下压板材到第2层继续成形,如此反复,直到整个零件的成形完成[8-9]。在成形过程中,板材和工具头接触位置的面积很小,在这块很小的面积内发生了局部塑性变形,塑性变形区随着运动轨迹而转移,最终形态由局部变形积累形成。与直接冲压相比,此种方法下板材的变形更加充分,灵活性更强,但由于刚性工具头与板材硬接触,不可避免地会导致渐进成形得到的零件表面光洁度差、粗糙度高。

为解决单点渐进成形表面质量差的问题,Lseki等[10]提出了一种新的解决方法,使用高压水射流代替传统的刚性工具头对板材进行塑性变形。与传统单点渐进成形相比,该方法在工件表面产生的摩擦更小,表面光洁度更好,其加工方法如图1b所示,利用高压水射流替代传统的工具头,当水射流压力超过金属板料的初始屈服强度时,产生局部塑性变形。卢布尔雅那大学的Petek等[11]对比了基于刚性工具头和基于高压水射流渐进成形技术的优缺点,找出了影响渐进成形的各种工艺参数,定义了基于无量纲喷嘴直径和相关工艺参数的工艺窗口。斯洛文尼亚的Jurisevic等[12]研究了不同高压水流运动轨迹对成形结果的影响,利用三坐标测量机(CMM)对所成形零件进行了测量,并比较了不同轨迹的成形几何形状和零件对称度。2019年,Shi等[13]使用支撑模具研究了水射流运动轨迹对零件最终几何形状的影响。表明,不同几何形状的支撑模具需要不同的射流运动轨迹,这样才能达到较高的几何精度,不适当的运动轨迹和水射流压力组合会导致金属板材产生屈曲缺陷。2016年,Lu等[14]通过计算流体动力学(CFD)模拟建立了板材变形的有限元模型。研究表明,高压水射流技术不仅可以防止板材起皱、提高成形精度,还能够减小零件表面的粗糙度。高压水射流技术避免了工具头与板材之间的摩擦,提高了成形后的表面质量,而且不需要添加润滑剂,成形过程更环保绿色。但需要注意的是,这种方式也存在一些不足:加工过程对高压水泵的要求较高,动辄上百兆帕,对操作人员与设备也存在一定的安全隐患。因此亟需一种新的加工方式来取代。

图1 单点渐进成形(a)、水射流渐进成形(b)工作示意图

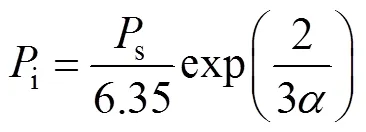

空化是一种相变现象,当流体的流速增大、局部静压低于水的饱和蒸气压时,流体中的空化核会发展成空化泡,根据空泡动力学原理[15],当空化泡随射流运动到固体壁面附近时,会在壁面附近发生溃灭,溃灭产生的冲击波冲击固体壁面,对表面起到了强大的破坏作用[16-17]。Conn等[18]推导出了空化水射流冲击压力与普通水射流冲击压力之间的关系,如式(1)所示。

式中:i为空化水射流冲击压力;s为入口射流冲击压力;为液体内气体的体积分数。

假定=1/6~1/12,此时i=(8.6~124)s,可知当泵出口压力一定时,空化水射流的冲击压力是普通水射流冲击压力的8.6~124倍,因此空化水射流有着更广阔的应用场景。

近几十年来,很多学者对空化现象及其应用场景进行了系统研究。2016年,Hutli等[19]研究了相关工艺参数和喷嘴的几何结构对纯铜样品侵蚀的效果,解释了各工艺参数与侵蚀速率、深度之间的关系。郭文璐等[20]对空泡与液面接触时的空泡非球形演化进行了关键参数的理论建模,获得了空泡溃灭过程中的能量分配机制。Apte等[21]使用几种不同的湍流模型,对湍流特性进行了分析,评估了空化云周期性脱落的大小和频率。Soyama等[22]对比了使用空化水射流喷丸和传统喷丸2种技术,发现与传统喷丸相比,空化喷丸处理后的金属表面最大残余应力、疲劳寿命均有不同程度的增大。王旭[23]使用空化水射流对紧固孔内壁进行了空化喷丸处理及振动疲劳试验,对比了各试样的疲劳寿命,研究发现,与传统喷丸相比,空化喷丸的效率明显更高。Quaisie等[24]使用空化水射流对304不锈钢进行了表面微成形,结果表明,这种方法成形样品的表面形态具有良好的几何特征,成形减薄最大处出现在圆角区,且底部和圆角区均未出现断裂,在8~20 MPa的入射压力下,成形深度仅从124.7 μm增大到327.8 μm,且工作时间过长,效率过低。目前只有Quaisie等[24]使用空化水射流进行了成形。Zhu等[25]将SBES湍流模型与Schnerr-Sauer空化模型相结合,模拟了空化水射流初生、生长、收缩、溃灭阶段,进一步阐述了空化机理。Pang等[26]设计了独特的装置,引入了二次空化水射流,解决了因喷丸时存在零射入角而限制了空化喷丸效率的问题,使局部强化效率提高了66%。

目前空化水射流技术广泛应用于水下清洗、喷丸强化等方面,本文结合高压水射流渐进成形技术与空泡动力学理论,率先提出一种利用空化气泡溃灭时产生的冲击力对金属板材表面进行成形的新技术,即空化水射流渐进成形技术。当溃灭时的峰值压力大于金属板材的屈服强度时,金属板材将发生屈曲和塑性变形。与传统成形工艺相比,空化水射流渐进成形技术具有成本低、成形性好、所需水流压力小等优点,因此在小批量金属板材零件定制领域具有广阔的应用前景。本文重点研究不同空化喷嘴在空化水射流成形与冲蚀2种工况下的区别,进而确定适合空化水射流渐进成形的最佳喷嘴结构及最佳靶距。

1 实验

1.1 设备

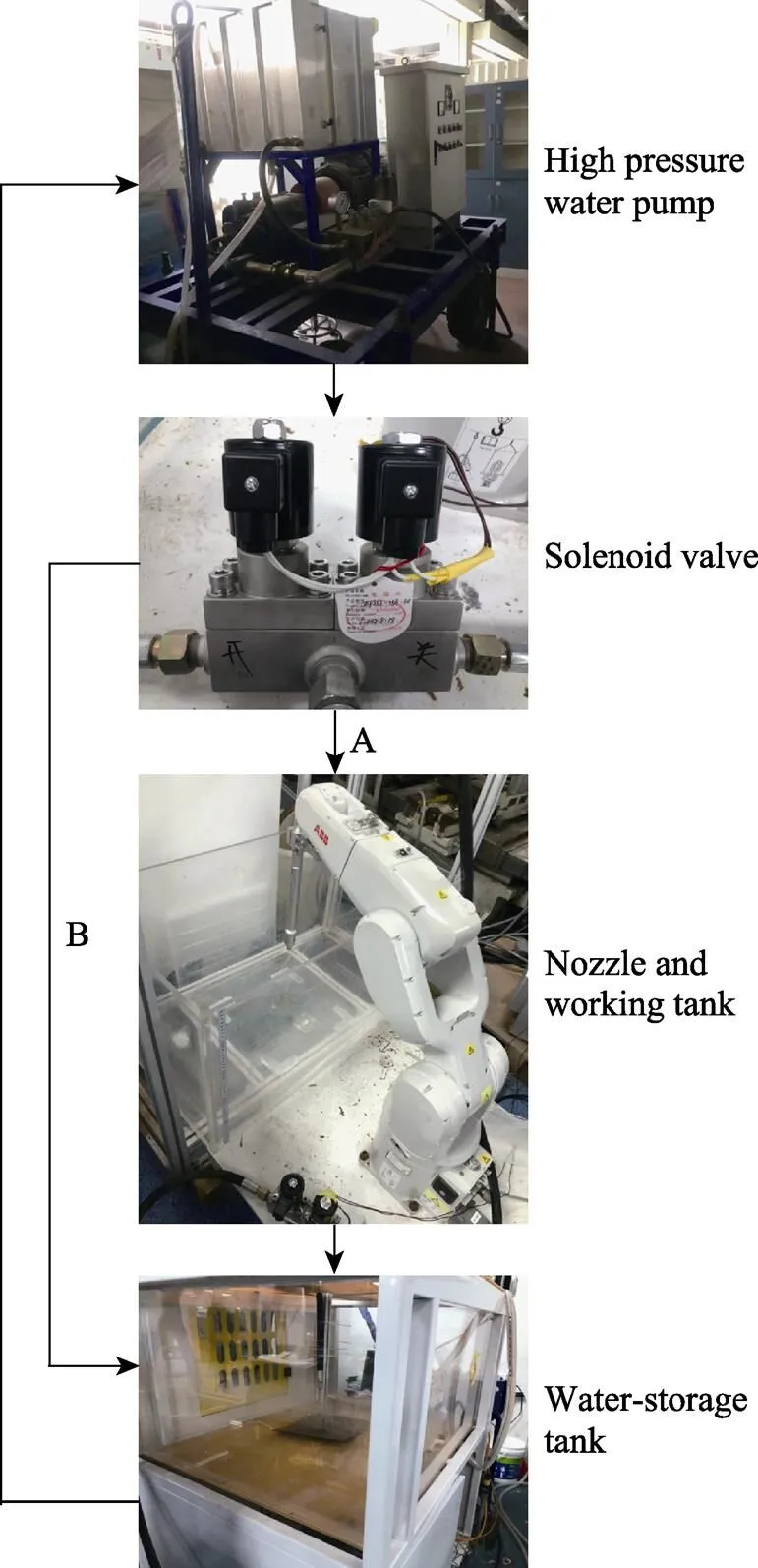

空化水射流渐进成形/冲蚀设备由高压泵、抽水泵、ABB机械臂、工作水箱、储水箱、高压电磁阀组成,具体工作流程如图2所示。其中ABB机械臂型号为IRB1200,最大工作载荷为7 kg,最大工作半径为1 380 mm。利用夹具将高压水管固定在机械臂上,通过用户自定义的程序,水管可以跟随机械臂运动。通过一进两出的高压电磁阀控制高压水的进出通断,电磁阀接在机械臂的控制柜上,由控制柜提供的24 V直流电来控制通断。在断电状态下,高压水通过管道A进入喷嘴,在工作水箱中进行实验,水泵把工作水箱里多余的水抽到储水箱中,保持实验水位高度不变。当成形或冲蚀过程结束时,电磁阀通电,高压水通过管道B进入储水箱,储水箱的水经过滤循环后再进入高压水泵中,如此反复利用。高压泵最高工作压力为42 MPa,柱塞长30 mm,最大流量为70 L/min,高压电磁阀最大工作压力为30 MPa,工作介质最高温度为80 ℃。

图2 实验设备工作流程

1.2 材料

成形实验使用的金属板材为厚度0.5 mm、尺寸200 mm×200 mm的5052铝合金板。在成形实验中,板材固定在夹具的上压板与下支撑板之间,四周用上压板压死,并使用内六角螺栓进行固定。冲蚀实验使用厚度10 mm、尺寸50 mm×50 mm的1060铝合金块,使用带吸盘的钳台固定,吸盘吸在小水箱底部。2种实验材料的化学成分如表1所示,2种实验的固定方式如图3所示。

表1 材料化学成分

Tab.1 Chemical composition of material wt.%

a 冲蚀实验 b 成形实验

图3 实验夹装方式

Fig.3 Experimental clamping method: a) erosion experiment; b)forming experiment

1.3 喷嘴结构

空化喷嘴是空化水射流的核心部件,高压水流在内部产生的压力降是产生空化现象的主要原因,其内部结构的差异会对渐进成形和冲蚀产生巨大的影响。合理的内部结构不仅可以避免在喷嘴收缩处过早产生空泡从而造成堵塞,还可以促进收缩结构处的压力分布趋于液体的临界空化状态,使流场更容易出现低压漩涡,增强空化性能。参考相关文献以及美国ASTM G134抗空化侵蚀实验所用的标准喷嘴,设计了5种不同结构类型的喷嘴,5种喷嘴的统一出口喉管直径为1.5 mm,其内部结构如图4所示。其中1号喷嘴为江苏大学Quaisie等[24]微成形所使用的空化喷嘴,2号喷嘴为美国ASMT G134抗空化侵蚀实验所用的标准实验空化喷嘴[27],3号喷嘴为日本东北大学Soyama等[28]研发的优化喷嘴,4号喷嘴为自激震荡喷嘴[29],5号喷嘴为中科院课题组自行设计的优化空化喷嘴。

2 实验方案与结果分析

2.1 不同空化喷嘴在相同工艺参数下的渐进成形与冲蚀实验

参考众多文献中高压水射流渐进成形研究所采用的靶距、压力和进给速度等参数,确定本文靶距为30 mm,压力为20 MPa,进给速度为5 mm/s,在铝合金板上以半径为40 mm的圆形运动轨迹成形2次。与高压水射流渐进成形的机理不同,空化水射流主要使用空泡到达金属表面时溃灭所产生的巨大冲击力来成形,实验选用的5种喷嘴的成形样品如图5所示。在空化水射流渐进成形中,成形的金属表面会因为空泡溃灭而出现类似于麻点的小缺陷,其中在1号喷嘴样品中最为明显。

图4 喷嘴内部结构及实物

将成形后的样品置于高度规的大理石测量台上,在成形轨迹上随机选取8个点,随后使用数显百分表对成形样品的选取位置进行高度测量,测量结果如图6所示,测量示意图如图7a所示。

由图6可知,在其他工艺参数相同的情况下,不同内部结构的空化喷嘴对成形高度有着非常重要的影响。以1号喷嘴为例,其成形深度几乎是4号喷嘴的3倍,在5种喷嘴中,1号和5号喷嘴的成形效果最佳。

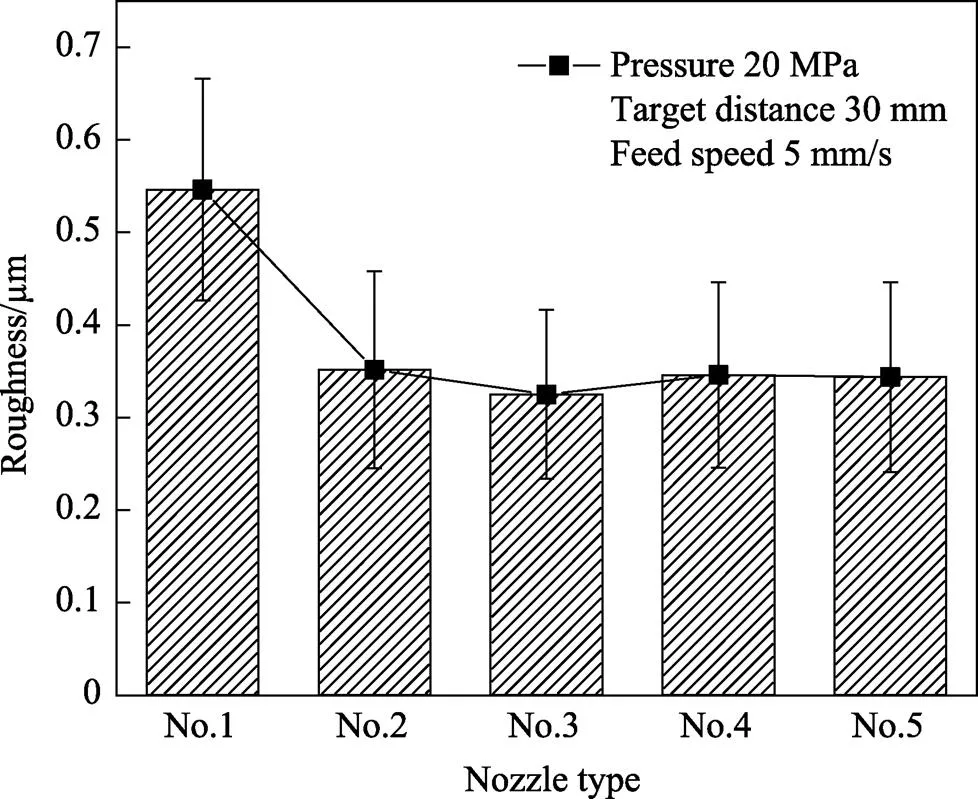

采用三丰的SJ210表面粗糙度测量仪测量样品表面的粗糙度,测量示意图如图7b所示。其中采样段数选择8,波长选择0.25 mm,测量两侧沿轧制方向和垂直于轧制方向的8个点。不同型号喷嘴与表面粗糙度的关系如图8所示。

由图8可知,在工艺参数相同的情况下,2号、3号、4号、5号喷嘴实验样品保持大致相同的表面粗糙度,而在1号喷嘴中微小麻点较多(见图5),表面较为粗糙。1号喷嘴是所有空化喷嘴中扩散段直径最大的,这可能与喷嘴扩散段直径的增大有关,扩散段直径越大,相应的空泡聚拢能力越弱。当空泡与板材接触时,由于空化水射流作用面积过大,且空泡溃灭过于分散,因此表面有较多麻点出现。

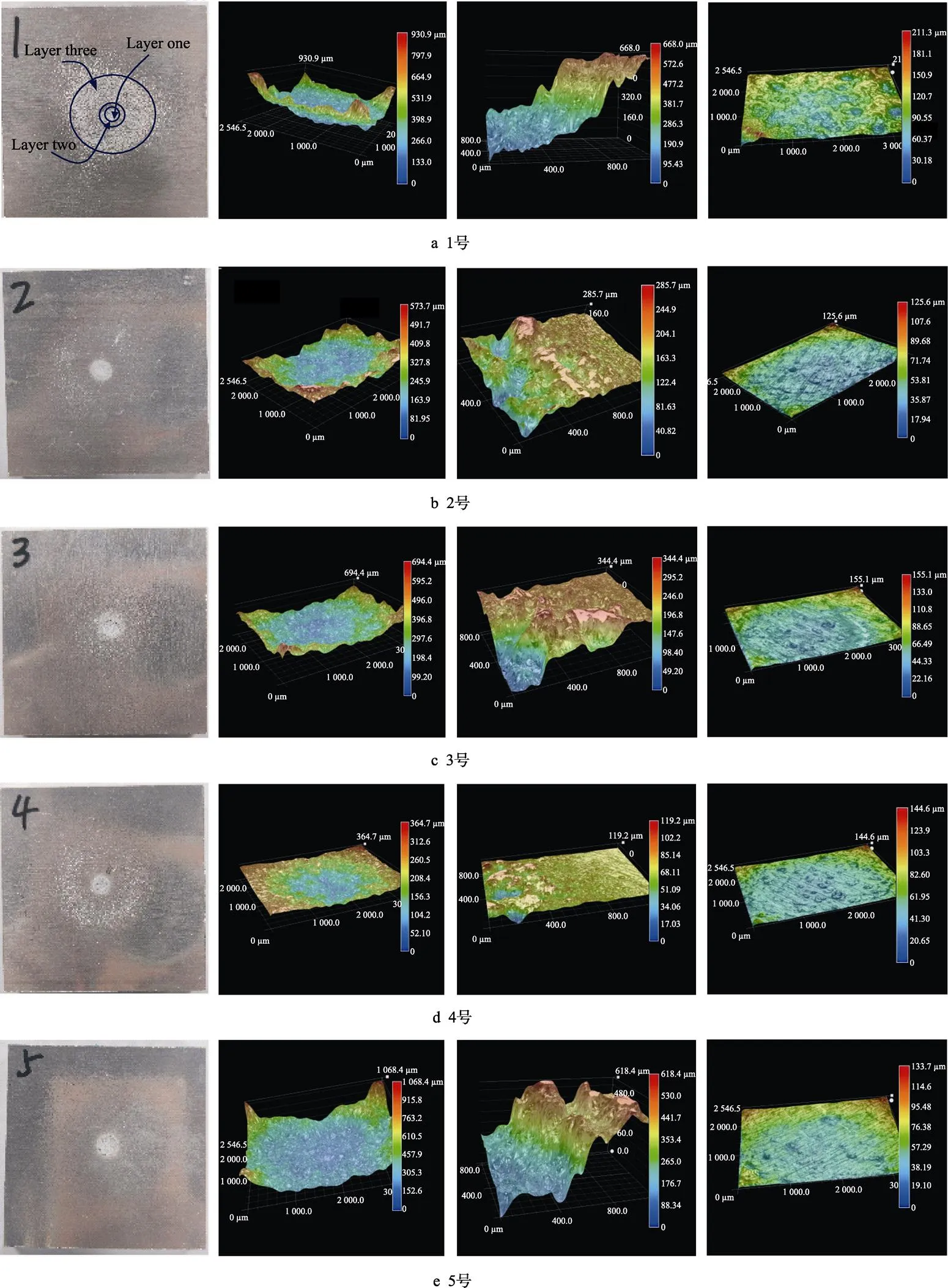

选择1060铝块作为冲蚀实验靶件,对比分析不同结构喷嘴的空化水射流冲蚀性能。在冲蚀实验前,对所有铝块进行超声波清洗,选择靶距为30 mm、压力为20 MPa、冲击时间为10 min进行冲蚀实验。侵蚀铝块实验样品及三维景深如图9所示,侵蚀样品表面显微扫描图如图10所示。

图5 5种喷嘴成形样品

图6 5种喷嘴相同参数对应的成形高度

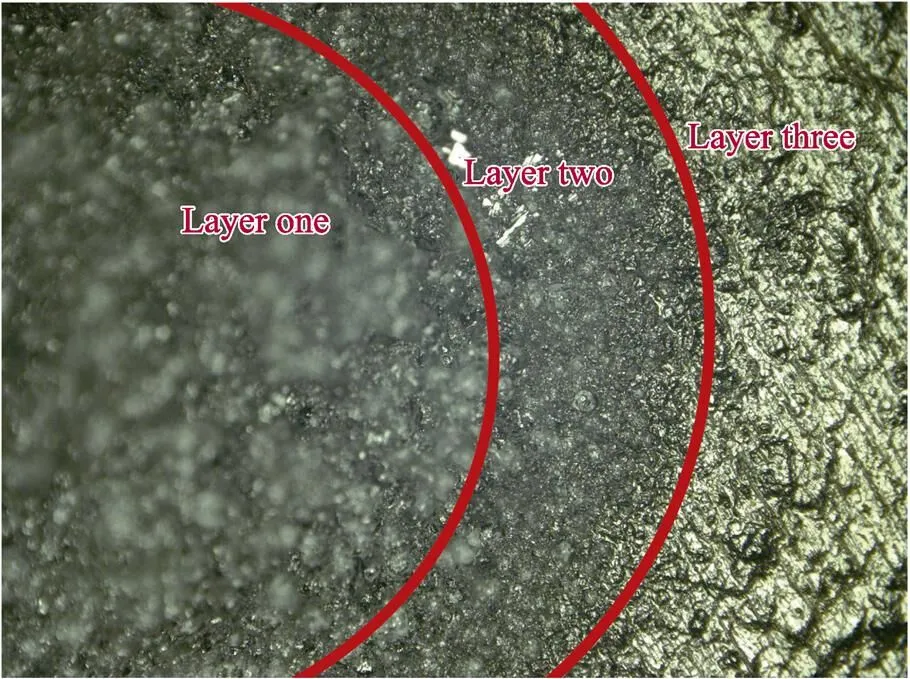

由图10可以看到铝块侵蚀后的二维表面形貌,5个喷嘴冲蚀后的表面侵蚀坑都类似于圆环状。铝块冲蚀的区域主要分为3层:第1层为凹陷区;第2层为过渡区;第3层为环形腐蚀区域。5种喷嘴的第1层冲蚀区域均为一个直径为5 mm的圆形,第2层过渡区的冲蚀深度和半径均较小,而每个喷嘴的第3层环形腐蚀区的大小各不相同。其中5号喷嘴环形腐蚀区域最大,1号喷嘴环形腐蚀区域的冲蚀效果最明显。由此可以看出空化水射流流场分布着一系列涡环,且由许多漩涡组合而成,生成的空泡沿着流动方向运动,在工件附近溃灭,释放能量,使铝块侵蚀表面呈现一个环状。5种喷嘴的冲蚀质量如图11所示。可知,在相同靶距和压力的情况下,1号和5号喷嘴的冲蚀效果最好,铝块的外貌特征变化最明显,同时这也在三维景深图片中有所体现,5号喷嘴冲蚀最深处的深度可达1 068 μm,从侧面验证了实验的正确性。

a 高度 b 表面粗糙度

图7 测量示意图

Fig.7 Schematic diagram of measurement: a) height; b) surface roughness

图8 5种喷嘴相同参数对应的工件表面粗糙度

2.2 不同靶距对成形和冲蚀的影响

为了验证不同靶距对成形高度的影响,选择1号、5号喷嘴进行实验,其中进给速度为5 mm/s、压力为20 MPa,在铝合金板上以半径为40 mm的运动轨迹成形2次,根据实验测量数据,绘制靶距与成形高度的关系曲线,如图12所示。可知,当靶距为15~60 mm时,成形高度随着靶距的增大而增大,当靶距大于60 mm后,成形高度随着靶距的增大而减小,所以1号和5号喷嘴的成形最佳靶距均为60 mm。从空化水射流的射流特性可知,当空泡从喷嘴发射出来之后,在水中高速移动,泡壁受压变形、凹陷,在靠近壁面时,溃灭产生冲击力,从而引起金属表面产生塑性变形。因此,空泡溃灭时存在一个到喷嘴的最佳距离,即最佳靶距。根据实验测量数据绘制靶距与样品表面粗糙度的关系,如图13所示。

由图13可知,1号和5号喷嘴分别在靶距为30 mm和75 mm时达到了表面粗糙度的最大值,与1号喷嘴相比,5号喷嘴出口扩散角的长度更短,空泡更加容易收敛,更容易送至更远的距离溃灭,故随靶距的增大,5号喷嘴的表面粗糙度也随之增大。

为进一步研究靶距对冲蚀的影响,选择不同的靶距对1号和5号喷嘴进行冲蚀实验,选择压力为20 MPa、冲蚀时间为10 min,冲蚀样品如图14所示。分析不同冲蚀靶距下的表面形貌可以看出,第2层存在一圈微小的空蚀凹坑,说明当水射流冲击到该位置时,会有一定冲击作用但效果并不明显,伴随着空化水射流向靶件表面径向延伸,冲击区域的凹坑尺寸逐渐增大。

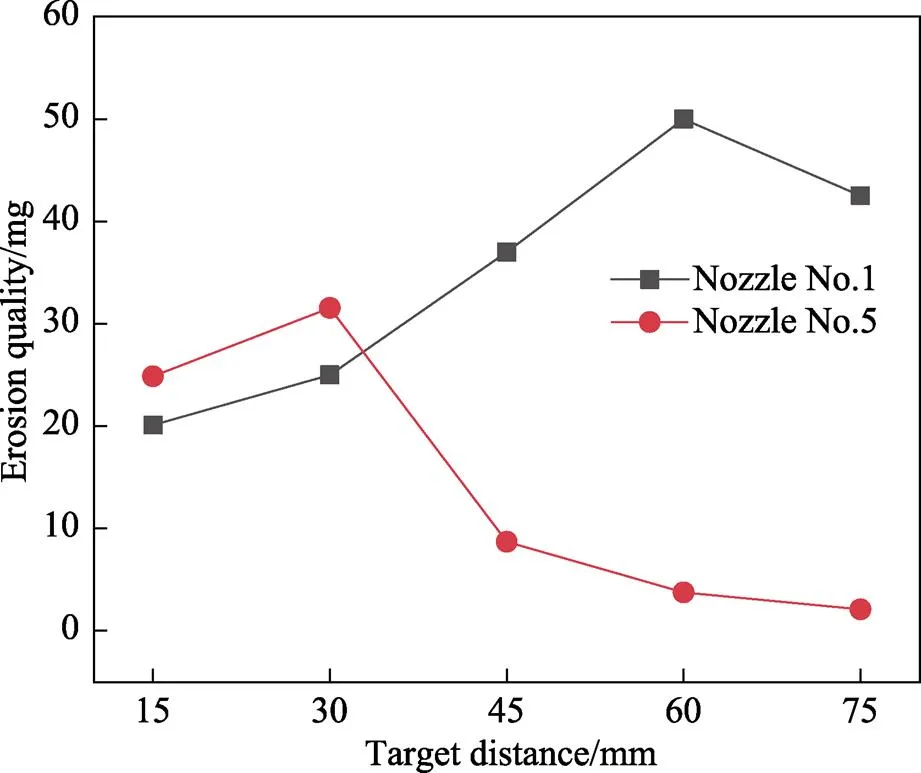

根据测量数据,绘制铝块冲蚀质量与靶距的关系,如图15所示。可知,1号和5号喷嘴的冲蚀最佳靶距分别为60 mm和30 mm,故可以认为1号和5号喷嘴分别在60 mm和30 mm处发生空泡大规模溃灭的现象,此时的冲击力最大。

靶距对侵蚀样品表面各冲击层半径也有影响,各冲击层直径随靶距的关系如图16所示。可知,第1层凹陷区的直径几乎不随靶距的变化而变化;第2层过渡区直径在一定靶距范围内随着靶距的增大而增大,过渡区与凹陷区显著不同,侵蚀效果不理想;在第3层环形腐蚀区域,空化水射流与周围静态水混合形成压力梯度,在靠近金属表面处产生漩涡,从而在上方形成大量的空化气泡。随着靶距的增大,空泡溃灭时的冲击力作用范围增大,导致第3层直径增大。此现象表明在空化水射流从喷嘴出口射出后向下方水域流动的过程中,高速的空化水射流束与静态水接触时有一个速度差,在剪切作用下,射流束向靶件的径向扩散,随着靶距的增大,作用直径增大。通过调整冲击靶距可以有效控制空化水射流的空化效果。

图9 侵蚀样品及景深图

图10 样品表面显微扫描图

图11 5种喷嘴的冲蚀质量

图12 1号和5号喷嘴不同靶距下的成形深度

图13 1号和5号喷嘴不同靶距下的工件表面粗糙度

图14 1号喷嘴、5号喷嘴冲蚀样品

图15 1号和5号喷嘴在不同靶距下的冲蚀质量

3 结论

1)结合高压水射流渐进成形技术和空泡流场特性,提出了一种新的加工方式——空化水射流渐进成形,通过空泡靠近壁面时发生溃灭而产生的冲击力对表面来进行塑性变形。与传统高压水射流动辄上百兆帕的压力相比,本文仅使用20 MPa的压力就可对板料进行成形。

2)设计加工了5种相同喉管大小的空化喷嘴,进行了相同的渐进成形和冲蚀实验。结果表明,不同内部结构的空化喷嘴的效果差异巨大。在相同条件下,具有锥形扩散段的1号和5号喷嘴的空化效果较好,其中1号喷嘴的扩散段直径更大,对空泡的聚拢能力更弱,与5号喷嘴相比,在一定靶距范围内,它在冲蚀时的作用半径更大。

3)选择2个综合表现较好的喷嘴,研究了靶距对成形深度、粗糙度、冲蚀质量、表面形貌的影响,研究表明,随着靶距的增大,成形深度、冲蚀质量都在一定范围内增大,随后下降。因此,在不同应用中都存在着一个最佳靶距。随着靶距的增大,空化水射流的表面形态也发生了变化,第1层直径保持不变,第2层、第3层直径显著增大。

后续会继续编写ABB机械臂运动程序,按照螺旋线的轨迹运动,研究压力、螺旋线横向层间距、进给速度对成形的影响,结合各个工艺参数对表面粗糙度、成形高度影响的权重,绘制出空化水射流渐进成形的工艺窗口。

[1] LI W N, ATTALLAH M, ESSA K. Experimental and Numerical Investigations on the Process Quality and Microstructure during Induction Heating Assisted Increment Forming of Ti-6Al-4V Sheet[J]. Journal of Materials Processing Technology, 2021, 299: 117323.

[2] BEN S L. The Incremental Sheet Forming; Technology, Modeling and Formability: A Brief Review[J]. Proceedings of the Institution of Mechanical Engineers Part E Journal of Process Mechanical Engineering, 2022, 236(6): 2729-2755.

[3] ZHENG C, PAN C D, TIAN Z R, et al. Laser Shock Induced Incremental Forming of Pure Copper Foil and Its Deformation Behavior[J]. Optics Laser Technology, 2020, 121: 105785.

[4] ZHENG C, TIAN Z R, ZHAO X H, et al. Effect of Pulsed Laser Parameters on Deformation Inhomogeneity in Laser Shock Incremental Forming of Pure Copper Foil[J]. Optics Laser Technology, 2020, 127: 106205.

[5] XU X, LIU D, ZHANG X, et al. Mechanical and Corrosion Fatigue Behaviors of Gradient Structured 7B50-T7751 Aluminum Alloy Processed via Ultrasonic Surface Rolling[J]. Journal of Materials Science and Technology, 2020, 40: 88-98.

[6] 尹佳, 胡彦华, 徐刚, 等. 喷丸成形压力对7B50-T7751铝合金力学性能的影响[J]. 精密成形工程, 2023, 15(4): 74-82.

YIN J, HU Y H, XU G, et al. Effects of Shot Peening Forming Pressure on Mechanical Properties of 7B50-T7751 Aluminum Alloy[J]. Journal of Netshape Forming Engineering, 2023, 15(4): 74-82.

[7] 路海龙. 金属板材高压水射流渐进成形工艺的研究[D]. 秦皇岛: 燕山大学, 2014: 10-50.

LU H L. Study on High Pressure Water Jet Incremental Forming Process of Metal Sheet[D]. Qinhuangdao: Yanshan University, 2014: 10-50.

[8] ULLAH S, LI Y L, LI X Q, et al. A Review on the Deformation Mechanism and Formability Enhancement Strategies in Incremental Sheet Forming[J]. Archives of Civil and Mechanical Engineering, 2022, 23(1): 55.

[9] MIROIR M, LANIEL R, BRIENT A, et al. Water Jet Incremental Sheet Metal Forming: A Critical State-of-the-Art Review and a Proposal for Technological Windows[J]. The International Journal of Advanced Manufacturing Technology, 2022, 119(7): 4159-4175.

[10] LSEKI H. A Simple Deformation Analysis for Incremental Bulging of Sheet Metal Using High Speed Water Jet[C]// Proceedings of the 6th National Conference on International Conference on Technology of Plasticity, Tokyo, 1999: 1483-1490.

[11] PETEK A, JURISEVIC B, KUZMAN K, et al. Comparison of Alternative Approaches of Single Point Incremental Forming Processes[J]. Journal of Materials Processing Technology, 2009, 209(4): 1810-1815.

[12] JURISEVIC B, SAJN V, KOSEL F, et al. Introduction of Laminated Supporting Tools in Water Jet Incremental Sheet Metal Forming[J]. The International Journal of Advanced Manufacturing Technology, 2008, 37(5): 496-503.

[13] SHI Y, ZHANG W, CAO J, et al. Experimental Study of Water Jet Incremental Microforming with Supporting Dies[J]. Journal of Materials Processing Technology, 2019, 268: 117-131.

[14] LU B, MOHAMED BAZEER M W, CAO J F, et al. A Study of Incremental Sheet Forming by Using Water Jet[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(5): 2291-2301.

[15] 王起棣, 张慧生. 表面张力对固壁近旁空化气泡溃灭特性的影响[J]. 复旦学报, 2003(2): 201-207.

WANG Q D, ZHANG H S. Influence of Surface Tension on the Collapse Characteristics of Solid Wall Nearside Cavitation Bubbles[J]. Fudan Journal, 2003(2): 201-207.

[16] 叶林征, 祝锡晶. 功率超声珩磨磨削区空泡溃灭微射流冲击特性及试验研究[J]. 机械工程学报, 2020, 56(12): 115.

YE L Z, ZHU X J. Impact Characteristics and Experimental Study on Microjet Impacts of Vacuum Void Collapse in Ultrasonic Honing and Grinding Area[J]. Journal of Mechanical Engineering, 2020, 56(12): 115.

[17] WU P F, WANG X M, LIN W J, et al. Acoustic Characterization of Cavitation Intensity: A Review[J]. Ultrasonics Sonochemistry, 2022, 82: 105878.

[18] CONN A F, RUDY S L. Cutting Coal with the Cavijet Cavitating Water Jet Method[C]// Proceedings of the 3rd International Symposium on Jet Cutting Technology, Chicago, IL, USA, 1986: 11-13.

[19] HUTLI E, NEDELJKOVIC M, RADOVIC N, et al. The Relation between the High Speed Submerged Cavitating Jet Behavior and the Cavitation Erosion Process[J]. International Journal of Multiphase Flow, 2016, 83: 27-38.

[20] 郭文璐, 李泓辰, 王静竹, 等. 单空泡与自由液面相互作用规律研究进展[J]. 力学学报, 2019, 51(6): 1682-1698.

GUO W L, LI H C, WANG J Z, et al. Reserch Progress on Interaction between a Single Cavitation and Free Surface[J]. Chinese Journal of Theoretical and Applied Mechanics, 2019, 51(6): 1682-1698.

[21] APTE D, GE M M, COUTIER-DELGOSHA O. A Comparative Evaluation of Turbulence Models for Simulation of Unsteady Cavitating Flows[J]. Arxiv Preprint Arxiv, 2023, 86: 36-57.

[22] SOYAMA H, TAKEO F. Comparison between Cavitation Peening and Shot Peening for Extending the Fatigue Life of a Duralumin Plate with a Hole[J]. Journal of Materials Processing Technology, 2016, 227: 80-87.

[23] 王旭. 铝合金紧固孔的空化水射流抗疲劳强化与机理研究[D]. 镇江: 江苏大学, 2021: 15-55.

WANG X. Study on Anti-Fatigue Strengthening and Mechanism of Cavitation Water Jet for Aluminum Alloy Fastening Holes[D]. Zhenjiang: Jiangsu University, 2021: 15-55.

[24] QUAISIE J, YUN W, XU Z Y, et al. Experimental Study on Water-Jet Shock Microforming Process Using Different Incident Pressures[J]. Advances in Materials Science and Engineering, 2020, 2020: 1-9.

[25] ZHU R Y, ZHU H T, ZHANG X H. Numerical Investigation about the Unsteady Behavior of a Free Submerged Cavitation Jet Using the SBES Approach[J]. Ocean Engineering, 2023, 281(1): 115010.

[26] PANG H, NGAILE G. Utilization of Secondary Jet in Cavitation Peening and Cavitation Abrasive Jet Polishing[J]. Micromachines, 2022, 13(1): 86.

[27] CHAHINE G L, FRANCE J P, KARIMI A. Laboratory Testing Methods of Cavitation erosion[C]// Advanced Experimental and Numerical Techniques for Cavitation Erosion Prediction. Dordrecht: Springer Netherlands, 2014: 21-35.

[28] SOYAMA H. Enhancing the Aggressive Intensity of a Cavitating Jet by Means of the Nozzle Outlet Geometry[J]. Journal of Fluids Engineering, 2011, 213: 52-64.

[29] 赵志强. 淹没式空化水射流条件下钛金属表面处理研究[D]. 大连: 大连海事大学, 2022: 30-55.

ZHAO Z Q. Study on Surface Treatment of Titanium under Submerged Cavitation Water Jet[D]. Dalian: Dalian Maritime University, 2022: 30-55.

Comparative Analysis of Cavitation Waterjet in the Field of Incremental Forming and Erosion

XUE Wenhao1,2, WU Xiaojun1, ZHANG Feifei2*, HE Kai2

(1. College of Mechanical and Electrical Engineering, Xi'an University of Architecture and Technology, Xi'an 710021, China; 2. Shenzhen Institute of Advanced Technology, Chinese Academy of Sciences, Guangdong Shenzhen 518055, China)

The work aims to combine the high-pressure waterjet incremental forming technology with the cavitation phenomenon to explore a new form of processing, namely cavitation waterjet incremental forming technology, and study the effects of different internal structures of cavitation nozzles and working target distance on forming and erosion. Five different types of cavitation nozzles were designed, and the forming and erosion experiments were carried out on 5051 aluminium alloy sheet with a thickness of 0.5 mm and a length and width of 200 mm×200 mm and 1060 aluminium alloy block with a thickness of 10 mm and a length and width of 50 mm×50 mm under the same process parameters and different target distance. The forming height and the mass loss by erosion were measured and the external morphology was observed with an electron microscope. The internal structure of the nozzle had a great impact on the cavitation effect. The nozzle with a conical diffusion section had more significant cavitation effect and the action scope of the nozzle presented three layers of a rings, formed by a combination of many vortexes. The bubble generated by cavitation waterjet moved along the flow direction and collapsed in the vicinity of the target and released the impact force. Both the two conditions, including forming and erosion, had optimum target distance, and with the increase of the target distance, the surface morphology of the cavitation waterjet also changed. The diameter of the first layer of the circle remained constant, while that of the second and third layers increased significantly. The internal structure and target distance have a large impact on the cavitation water jet forming and erosion, and the appropriate process parameters should be selected according to the use of scenarios and working range in order to improve the efficiency in the actual production application.

incremental forming; cavitation; target distance; roughness; process parameters

10.3969/j.issn.1674-6457.2024.02.004

TG306

A

1674-6457(2024)02-0028-10

2023-12-19

2023-12-19

国家自然科学基金(52105414)

The National Natural Science Foundation of China (52105414)

薛文浩, 吴晓君, 张飞飞, 等. 空化水射流在渐进成形与冲蚀领域的对比分析[J]. 精密成形工程, 2024, 16(2): 28-37.

XUE Wenhao, WU Xiaojun, ZHANG Feifei, et al. Comparative Analysis of Cavitation Waterjet in the Field of Incremental Forming and Erosion[J]. Journal of Netshape Forming Engineering, 2024, 16(2): 28-37.

(Corresponding author)