轻质铸造铝合金轮毂热处理变形测试分析

2024-03-07黄少兵池慧黄华贵燕猛项鹏飞徐正琦

黄少兵,池慧,黄华贵,燕猛,项鹏飞,徐正琦

轻质铸造铝合金轮毂热处理变形测试分析

黄少兵1,池慧1,黄华贵2,燕猛2,项鹏飞2,徐正琦2

(1.中信戴卡股份有限公司 工程技术研究总院,河北 秦皇岛 066011;2.燕山大学 机械工程学院,河北 秦皇岛 066004)

精准建立铸造铝合金轮毂各区域的T6热处理变形状态及其最佳检测方法,对热处理态轮毂进行表征研究,探讨铝合金轮毂热处理过程的变形规律,为轮毂工业生产和变形研究提供精确和适宜的变形测试方法。根据轮毂的结构特征,将变形检测区域分为外轮缘端面、轮辋、轮辐-轮心3个区域,分别使用三坐标测量机、手持三维激光扫描仪和轮缘轴向高度检测装置对4种不同结构的热处理态轮毂进行变形测试,并对测量结果进行分析。铝合金轮毂的热处理变形程度与其自身的结构、尺寸密切相关;外轮缘端面轴向变形主要表现为翘曲变形,呈双波峰波谷的变形规律;距离外轮缘越远的环状轮辋,受轮辐结构影响的凹凸程度逐渐减小,椭圆形趋势增大;轮辐-轮心为轴向凹陷变形;轮缘轴向高度检测装置的测量结果与三坐标测量结果基本一致,误差为±5 μm。手持扫描仪适用于轮辋/轮辐等平坦曲面的变形测试及整体变形云图化;轮缘轴向高度检测装置适用于工业化在线测试。所使用的测试工具和建立的测试方法可以较好地测试轮毂变形,阐明铝合金轮毂热处理变形规律,为后续轮毂的变形控制和变形测试提供测试基础。

铝合金轮毂;热处理变形;端面变形;测试方法;非接触测量

作为汽车的关键安保件、外观件,铸造铝合金轮毂在满足尺寸、力学性能、动态特性等应用需求的基础上,其外观造型、拓扑结构等越来越复杂[1-4]。提升铸造铝合金轮毂综合力学性能的T6热处理[5-6],叠加轮毂复杂多样的非均匀拓扑结构和轻量化引起的结构刚度降低,进一步加剧了轮毂变形,导致成品率大幅降低[7-8],因此,针对轻质铸造铝合金轮毂进行变形测试分析具有重要意义。

铸造铝合金轮毂变形主要来自铸造及热处理过程,其中热处理变形占40%~50%,热处理是温度场、应力场等多场耦合的动态过程,其淬火过程包含流体流动、沸腾传热、流体和固体对流换热,不同轮毂特征结构存在较大的冷却差异进而导致复杂的变形[9-14]。赵旺初等[15]通过仿真分析了铝合金轮毂淬火过程温度场及热应力场的分布规律,研究发现,距离轮辐最远的轮缘变形量最大。白帮伟等[16]在外轮缘轴向端面处采用“端面规+塞尺”的测试方法进行单变量热处理试验和统计分析,发现外轮缘轴向变形与热处理工艺参数、轮毂结构、轮毂尺寸等有关。现有的研究成果并未详细地阐述热处理态轮毂各部分的变形状态,以及变形与各结构特征之间的关联。因此,轮毂生产企业在无法明确变形规律的情况下,不得不采用增加毛坯用量的方法来控制变形,造成了严重的资源浪费。

随着科技的发展,以激光为代表的非接触测量技术成为测试轮毂变形的重要工具[17-20],如手持式三维激光扫描仪具有测试便捷、三维成像等优点,可实现构件整体扫描和变形分析;基于3D激光轮廓仪的在线测试装置成为一种测试局部变形的优异应用方案。本文以4种不同结构的铸造铝合金轮毂为研究对象,并根据轮毂的结构特征,将变形测试区域分为轮缘端面、轮辋、轮辐-轮心3个区域,分别使用三坐标测量机、手持三维激光扫描仪和基于3D激光轮廓仪的轮缘轴向高度检测装置对热处理态轮毂进行变形测试和结果分析,探讨3种测试方法的适用情况及轮毂热处理过程的变形规律,为铝合金轮毂提供精确和适宜的变形测试方法。

1 轮毂结构特点

如图1所示,轮毂结构复杂,包括轮心、轮辐、外轮缘、轮辋、内轮缘等部分。低压金属模具铸造成型后采用T6热处理工艺提高力学性能。时效后的轮毂分别以外轮缘和内轮缘端面为基准面进行车削加工,而作为第一次加工装卡平面——外轮缘端面的轴向变形特性对成品率有较高的影响;其轮心、轮辋的变形特性直接影响轮毂车削后的外观、动平衡和综合成品率。基于上述特点,本文将轮毂的测试部位分为3个部分:轮辋的径向变形测试、外轮缘端面的轴向变形测试和轮辐-轮心的正面深度变形测试。

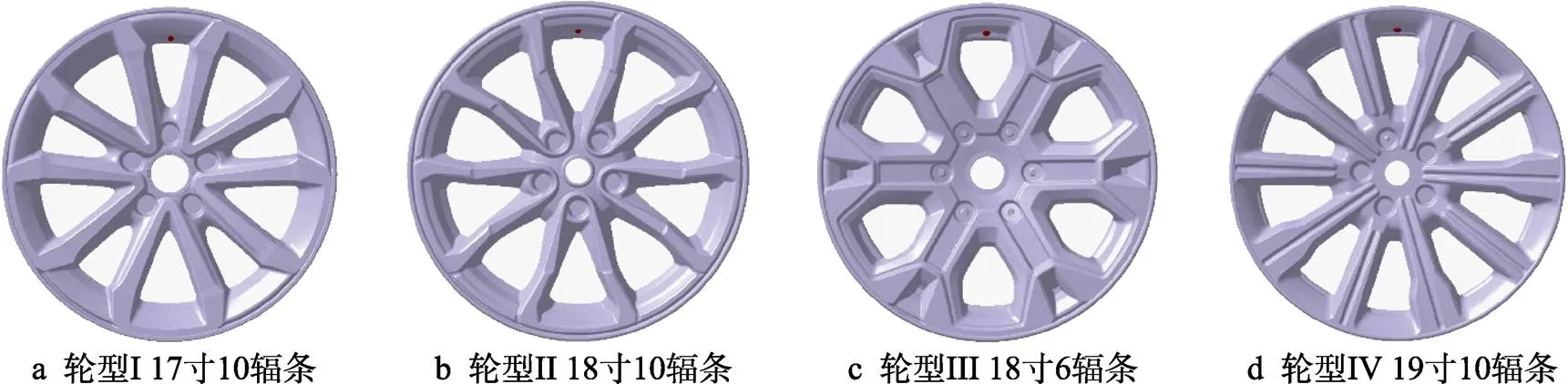

如图2所示,本文选取4种不同型号轮毂,分别使用手持三维激光扫描仪、三坐标测量机和轮缘轴向高度测试装置对4种轮型的T6态轮毂进行测试方法分析和变形状态表征。其中对轮型I全域回转面进行车削加工,消除铸造工序初始变形,轮型II、III和IV未进行车削加工(含铸造变形)。

图2 变形测试轮型

2 轮毂变形测试方法

2.1 三坐标测量机

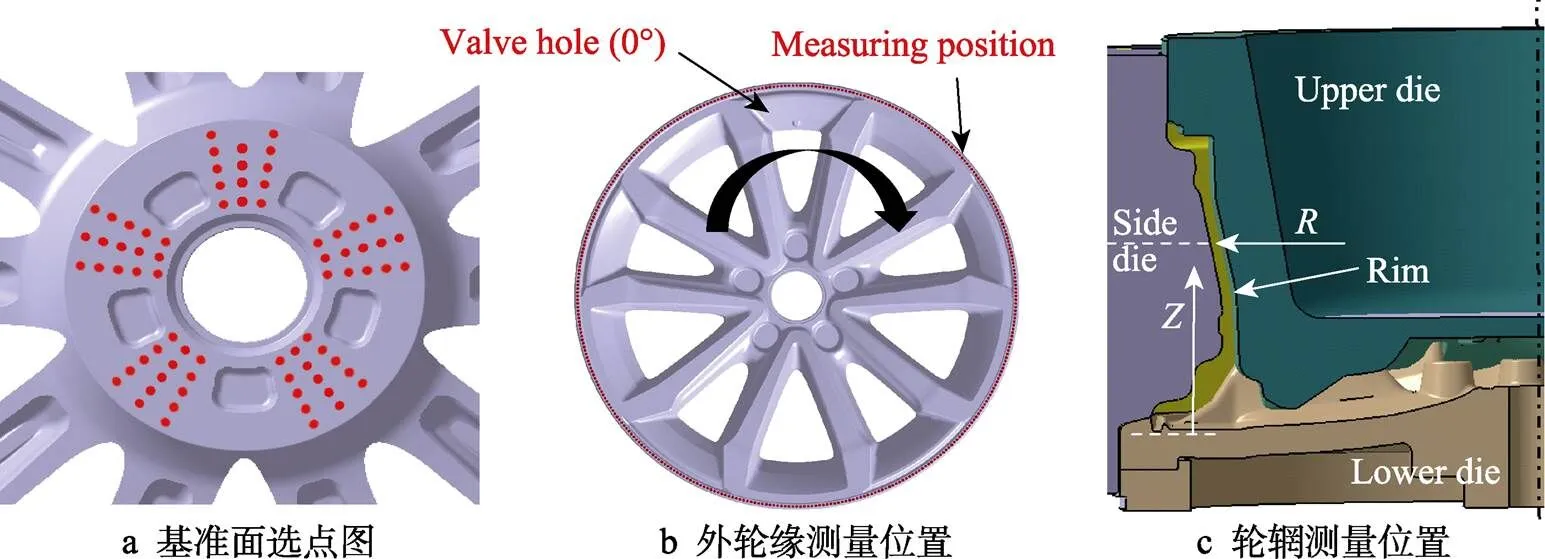

三坐标测量机可实现被测工件表面的高精度测量,具有通用性强、测量范围广等特点,被广泛应用于汽车、机械、航空航天等行业[21]。三坐标测量机通过测头系统探测工件表面并返回表面上点的坐标数据,然后通过三坐标的软件系统计算各类几何形状、尺寸。本文采用的ML121510桥式三坐标测量机重复精度为1.5 μm,运行速度为4.5 mm/s。将轮毂侧向放置于专用卡具上,在安装面上采集75个点,如图3a所示,使用最小二乘法拟合为基准面,以此为测量基准,正对气门孔为0°,顺时针测量外轮缘端面变形量,见图3b。由于轮型II、II、IV轮毂为铸造工序轮毂,其轮辋外侧边模合型处存在4条轴向分模线,为了统一4种轮型在轮辋处的测量位置,选择顶模所对应的轮辋内侧作为轮辋径向变形的测量位置,测量值为图3c所示轮辋距离外轮缘位置处的半径。

2.2 手持式三维激光扫描仪

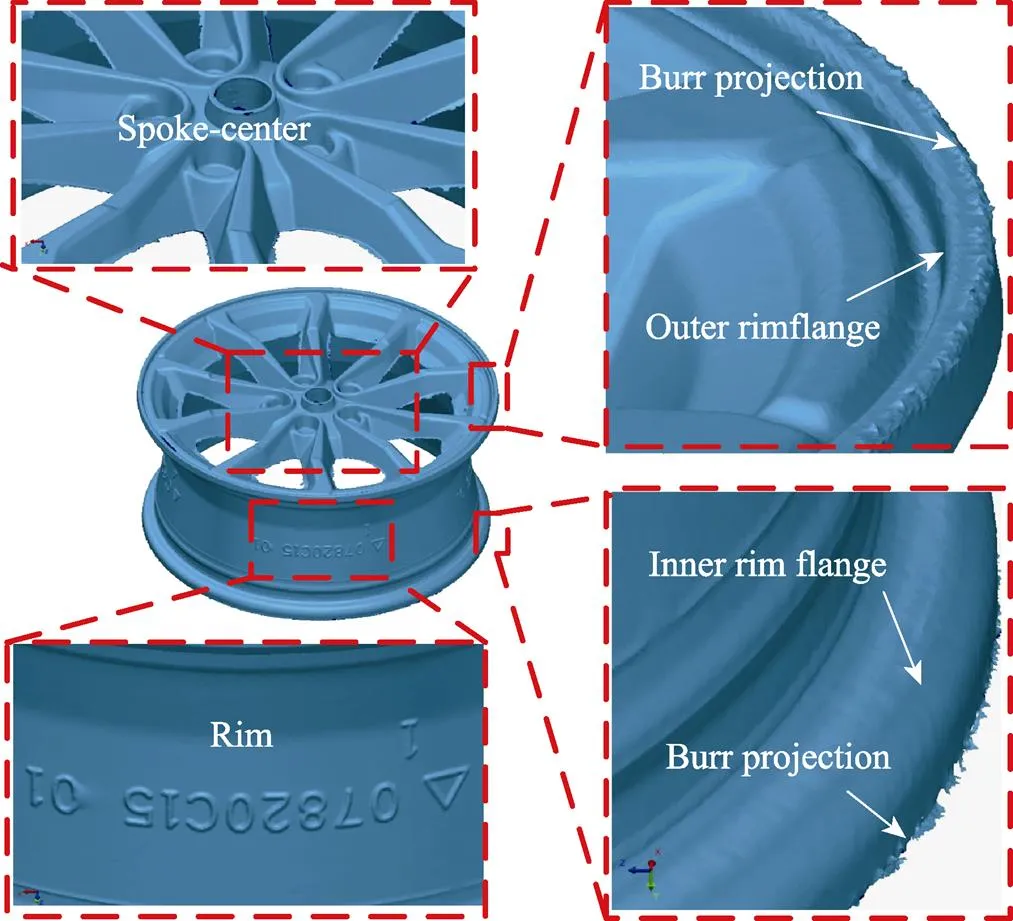

手持式三维激光扫描仪采用激光三角扫描法进行扫描成像,即通过点云无分层扫描自动生成三维实体图形[22-23]。本文使用Handyscan 3D手持式扫描仪,其通过2个高精度CCD相机和激光光源之间的相对位置,以及投影和反射光线之间的夹角实现轮毂外轮廓三维重构,扫描测量速率为480 000次/s,分辨率为0.05 mm,景深为250 mm,软件为VXelements,最高精度为20 μm。首先按照Handyscan 3D操作手册进行仪器校准,然后在轮毂全域表面粘贴定位点,并扫描以确定各点之间的空间相对位置,之后对轮毂进行全域扫描以获得点云模型。对于较为复杂的沟槽、棱角等大曲率几何特征,这些特征与周边环境过渡,极易导致激光脉冲在不同的深度平面产生回波信号,综合采用单线激光模式和多线激光模式,灵活调整扫描仪角度,进行精细化扫描。图4为热处理后轮型I的扫描过程和三维点云模型。最后使用PloyWorks软件,以轮毂安装面为基准面,以气门孔为周向定位点,对比分析热处理前后的扫描数据,获取测量数值并实现测量结果的云图化。

图3 三坐标测量位置示意图

图4 Handyscan 3D扫描过程及结果

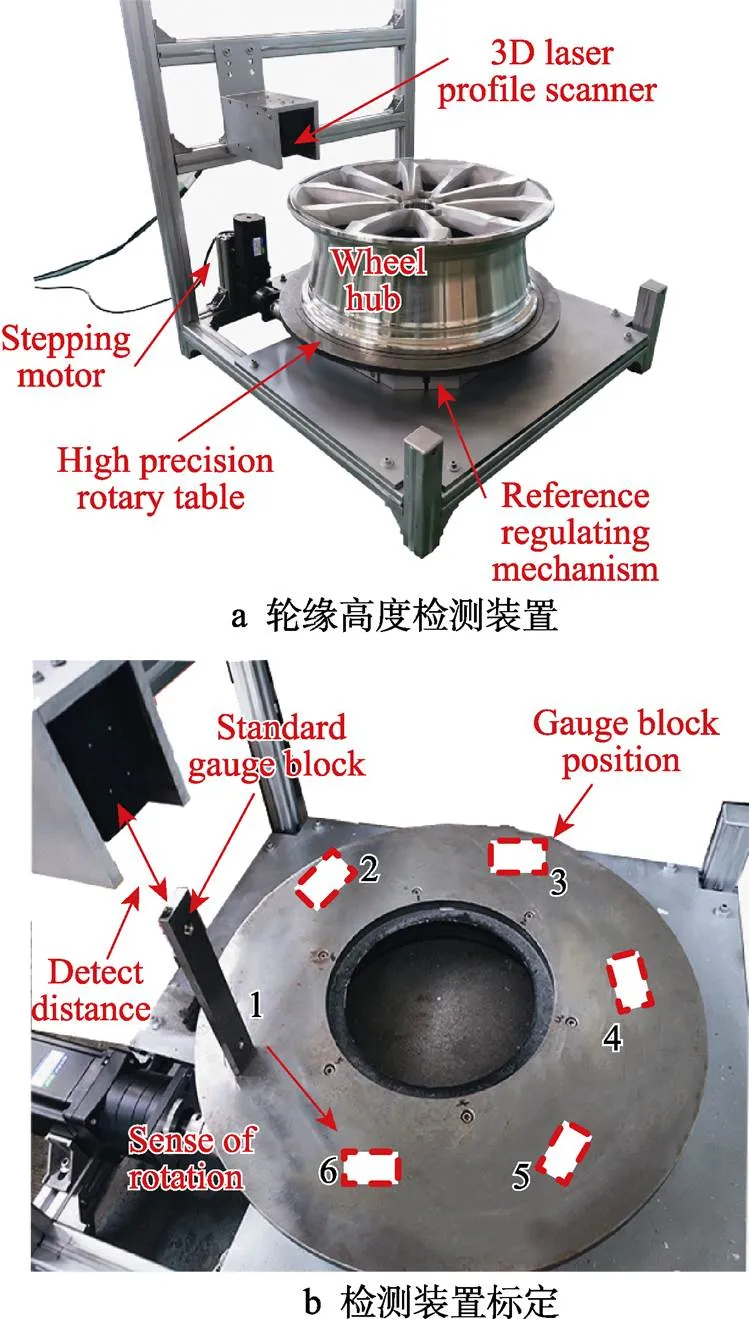

2.3 轮缘轴向高度检测装置

本文研发了一款基于3D激光轮廓仪的轮缘端面轴向高度检测装置,如图5所示。检测装置通过3D激光轮廓扫描仪、高精度回转工作台、基准调节结构等综合实现轮毂端面高精度检测。其中,激光轮廓仪型号为MV-DP2035-01H,采用激光三角反射式原理进行测量,工作范围60 mm,扫描速率为600 Hz,检测分辨率为1.8 μm。回转工作台通过步进电机控制,轮缘处线速度为30 mm/s,旋转机构型号为Y200RA400,与轮毂接触的圆台平面为磨削工艺加工的厚钢板;基准调节结构(水平调节螺丝)可以调整圆台平面与3D激光轮廓传感器平行,经标准量块标定后,6处量块位置高度差为10 μm。

图5 轮缘高度检测装置及标定

将内/外轮缘端面放置于回转工作台上,通过3D激光轮廓扫描仪圆周方向均匀采集360个点,得到外/内轮缘端面轴向高度采样数据,该数据包含真实变形数据和端面基准倾斜偏差数据。

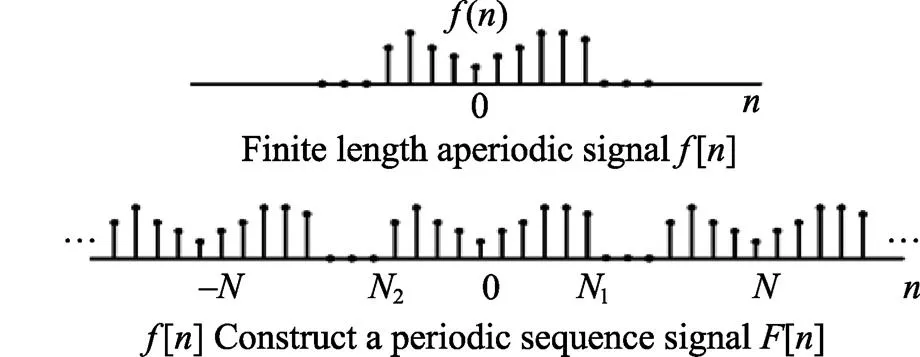

图6 离散非周期信号延拓为周期信号

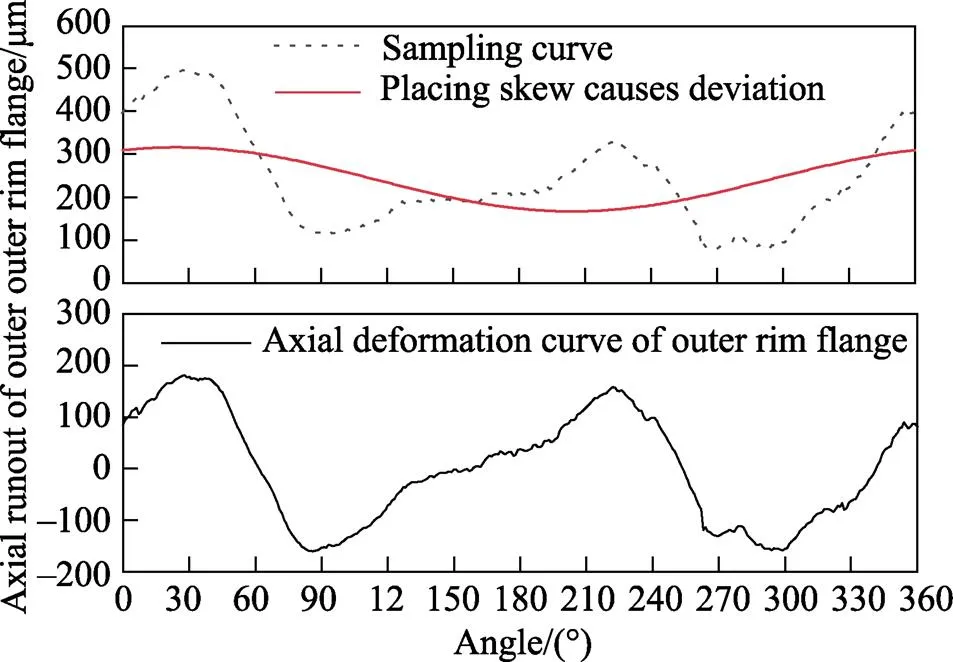

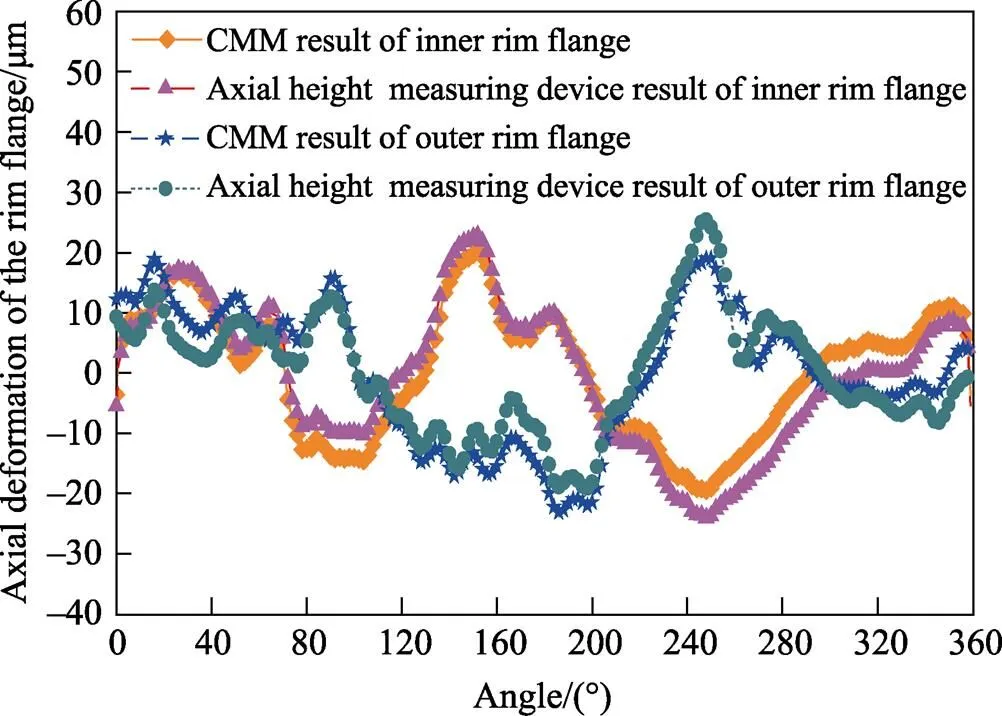

图7为外轮缘端面轴向采样曲线和处理结果,在各相角下,原始采样曲线对应的数值与正弦曲线所对应的数值作减法,得到轮缘端面轴向变形曲线。图8为热处理前轮型I轮毂的内轮缘和外轮缘端面测试结果,通过分析可知,轮缘高度检测装置的测量结果与三坐标测量结果基本一致,误差为±5 μm。轮缘轴向高度装置具有检测精度高、测试快速、制造成本低和在线检测的优点,增加通讯模块后可与生产线串联,实现在线检测。

图7 MATLAB波形分解结果

图8 内外轮缘端面检测结果分析

3 轮毂变形测试方法对比分析

3.1 外轮缘等小区间曲面

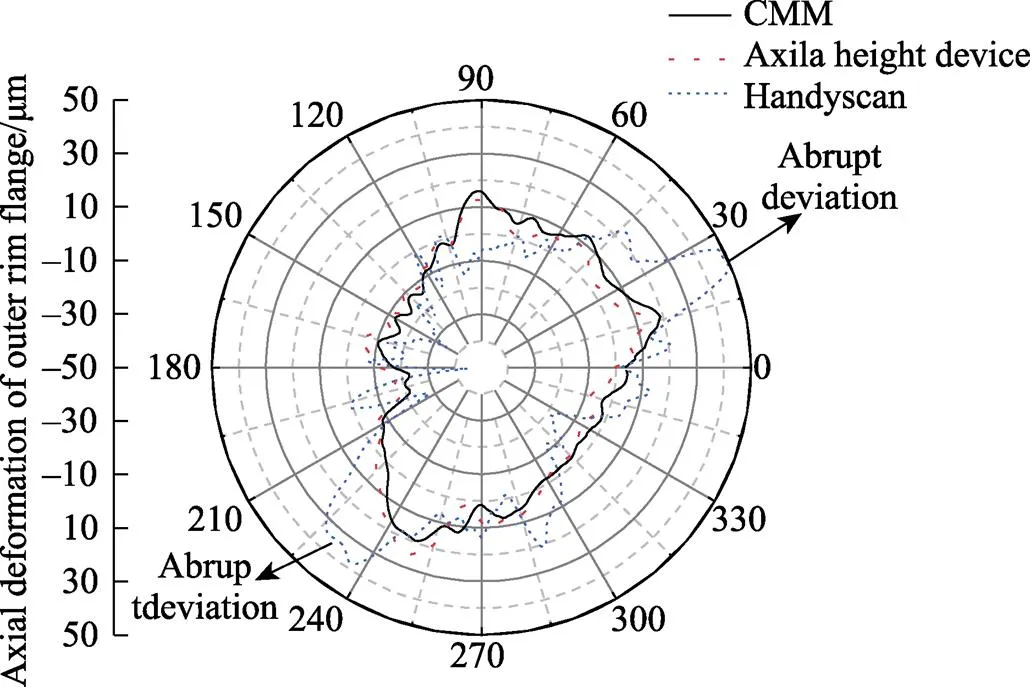

图9为热处理前轮型Ⅰ的外轮缘端面测试结果。可知,Handyscan 3D测量的曲线局部凸起、凹陷明显,且形态较三坐标结果出现较大偏差,最大值为±40 μm。

图9 外轮缘检测结果对比

结合图10的轮毂三维点模型可知,与周边环境接触的内外轮缘极易导致激光脉冲在此区域产生信号突变[25],导致重构模型出现差异。综合对比可知,针对内/外轮缘等边角类小尺寸曲面特征,手持三维激光扫描仪精度较低。

图10 Handyscan 3D重构模型

3.2 轮辋/轮辐等大范围曲面

分别使用三坐标测量机和Handyscan 3D对热处理前轮型I的轮辋进行测量,结果如图11所示,针对轮辋小曲率连续回转曲面,Handyscan 3D与三坐标测量机的检测结果差异为±10 μm,且曲线形态基本一致。结合图10手持扫描仪的三维点云模型可知,由于轮辋和轮辐等大型曲面,不存在复杂几何特征和回拨信号间的相互影响,检测结果较为准确,因此手持扫描仪可以针对轮辋和轮辐等大型曲面和平坦曲面进行变形测试。

图11 轮辋曲面检测结果对比

4 轮毂热处理变形特性分析

4.1 外轮缘端面热处理变形分析

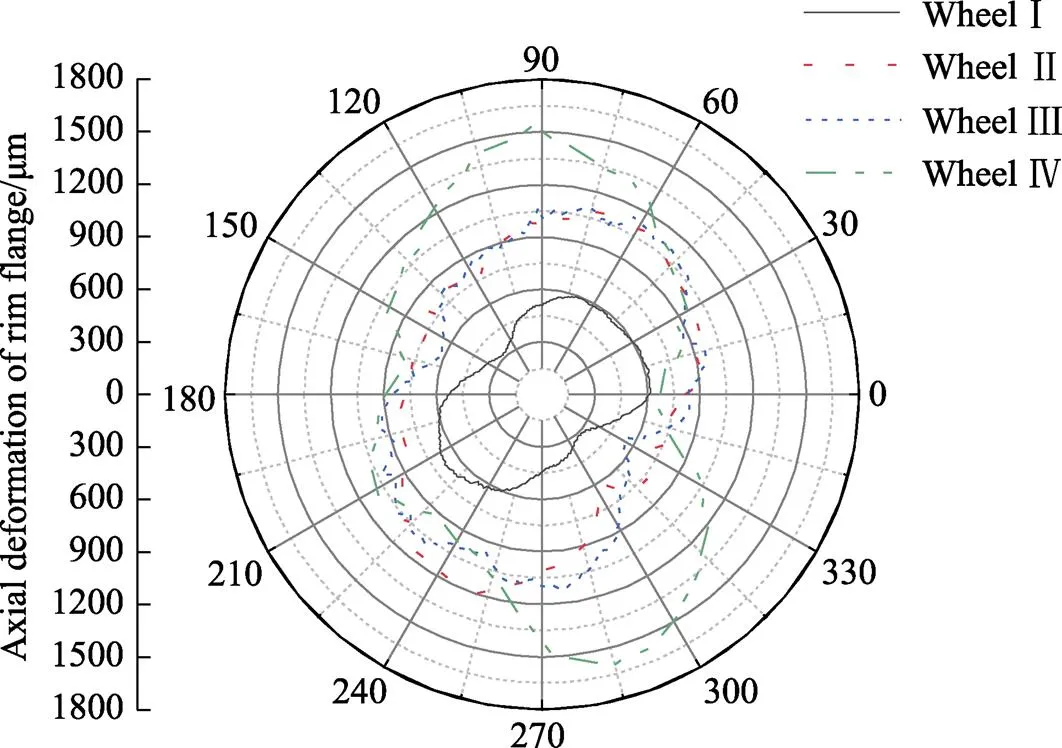

外轮缘端面轴向检测装置测量的4种轮型结果如图12所示。对比轮型I、轮型II和轮型IV可知,轮毂尺寸由17寸增大到19寸,外轮缘端面最大值由683 μm增大到1 596 μm,最大差异值为913 μm,曲线形态的椭圆趋势逐步增大,其中17寸轮毂由于热处理前进行了车削加工,剔除了铸造过程的影响,其变形量明显小于轮型II、轮型III和轮型IV。对比同尺寸轮型II和轮型III可知,最大变形量分别为1 200和1 141 μm,基本一致,表明轮毂尺寸对外轮缘变形影响较大。

图12 外轮缘热处理变形分析

4.2 轮辋热处理变形分析

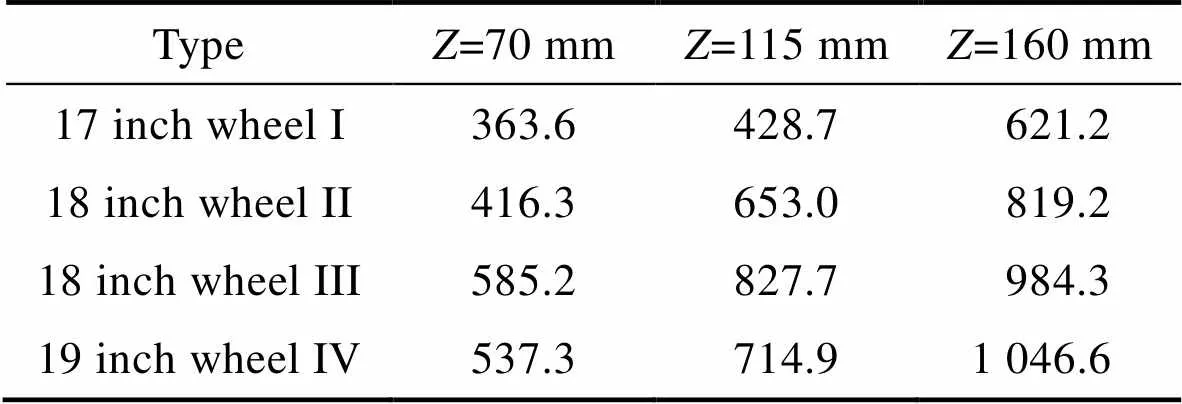

Handyscan 3D测量的4种轮型的轮辋径向变形结果如表1和图13所示。轮型I全域回转面车削加工消除了铸造变形,其变形结果为热处理工序产生的变形。随着值的增大(距离外轮缘越远),曲线中的局部受轮辐结构影响的凹凸程度逐渐减小,轮辋变形逐步增大且明显地呈现出椭圆形趋势。分析原因为轮辋结构刚度随着与轮辐之间距离的增大而逐步降低。轮型II、轮型III和轮型IV虽然包含铸造变形,但是轮辋径向变形趋势与轮型I一致。

表1 轮辋径向变形结果

Tab.1 Deformation results of outer rim subject to outer rim μm

以=160 mm位置处轮辋为例:对比轮型I、轮型II和轮型IV可知,轮毂尺寸由17寸增大到19寸,轮辋径向变形最大值由621.2 μm增大到1 046.6 μm;对比轮型II和轮型III可知,同尺寸轮毂最大变形量分别为819.2 mm和984.3 mm。表明轮辋径向变形受轮毂结构及轮毂尺寸影响较大。

4.3 轮辐-轮心热处理变形分析

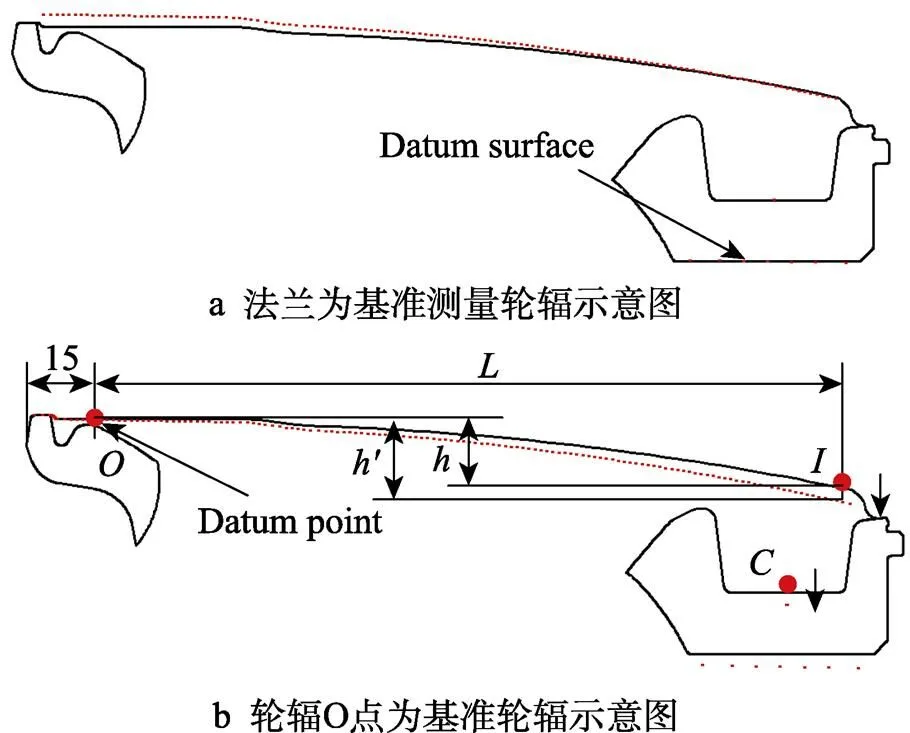

三坐标测量机和Handyscan 3D的测量基准为轮毂安装面,热处理变形后轮辐形状如图14a虚线所示,但未清晰地表达出实际生产过程中轮辐正面的变形下陷导致车削量不足的现象。为了准确地描述轮辐从外轮缘侧到轮心侧偏离理论轮廓的程度,如图14b所示,选择轮辐长度的范围,以轮辐外侧的点为基准点,将手持式三维激光扫描仪测量出的热处理后的轮辐轮廓进行垂直平移,使其与轮辐车削轨迹线的点对准,此时点的变化值为轮辐最大下陷量。鉴于4种轮型轮辐结构差异较大且轮辐与轮心为连续体,因此以点为基准,选择螺栓孔凹台处的点表示轮辐-轮心。

轮辐-轮心下陷变形和=160 mm处轮辋、外轮缘的最大变形结果如图15所示。随着轮毂尺寸增大,轮辐-轮心、轮辋和外轮缘变形量均逐步增大。为了保证轮毂服役强度,轮辐-轮心结构的材料用量随着轮毂尺寸的增大而增多,进而导致热处理过程中的固溶阶段和淬火阶段因重力和轮毂各部位不协调变形引起较大的轮辐-轮心变形,对比轮型II和轮型III可知,宽厚的轮辐结构轮辐-轮心下陷量较小。

图13 轮辋热处理变形分析

图14 轮辐-轮心变形分析位置

图15 4种类型轮毂不同特征结构的变形结果

4.4 轮毂整体变形特性分析

4种轮型热处理后的变形云图,如图16所示,外轮缘变形量均随轮毂尺寸增大而增大。图16a所示轮型I的热处理最大变形位置处于内轮缘和外轮缘,且内轮缘和外轮缘轴向变形主要表现为翘曲变形,这是由于在淬火过程中,结构复杂的铸造轮毂温度降低,其各部位存在不协调的收缩过程,尤其表现为轮辐和窗口断面之间存在较大的作用力和反作用力,最终导致近作用力最外端的外轮缘产生较大的塑性变形。水作为淬火介质与轮毂在换热过程中,流体的物理性质、换热表面的形状、各部位流体的流速差异等影响因素,使淬火后的整个轮毂“变椭”、轮缘局部翘曲。通过比较图12外轮缘位置和图11轮辋位置可知,外轮缘轴向翘曲变形最大位置与轮辋变椭的方向基本相同。

图16 轮毂变形整体特性分析

5 结论

使用三坐标测量机、手持三维激光扫描仪和轮缘轴向高度检测装置,依据轮毂结构特征对T6态轮毂进行变形测试和表征,测试方法表明:手持扫描仪适用于轮辋、轮辐-轮心凹陷及轮毂整体变形测试;轮缘轴向高度装置适用于轮毂工业生产在线检测。测试结果表明:外轮缘端面轴向发生翘曲变形,呈现椭圆趋势;轮辋距离外轮缘越远,轮辐影响程度逐渐减小,轮辋变形逐步增大,明显地呈现出椭圆形趋势;最大变形量与轮毂的尺寸成正相关,整体变形量圆周方向对称分布,表现为双波峰波谷的变形特征;轮辐-轮心主要变形为轴向下陷。

[1] 吴国荣, 陈旭辉. 汽车轮毂材料轻量化与造型设计研究[J]. 材料导报, 2021, 35(19): 19181-19185.

WU G R, CHEN X H. Research on Material Lightweight and Shape Design of Automobile Wheel Hub[J]. Materials Reports, 2021, 35(19): 19181-19185.

[2] DONG G J, LI S D, MA S Z, et al. Process Optimization of A356 Aluminum Alloy Wheel Hub Fabricated by Low-Pressure Die Casting with Simulation and Experimental Coupling Methods[J]. Journal of Materials Research and Technology, 2023, 24: 3118-3132.

[3] PANG W, WANG W, ZHANG W, et al. Modeling and Optimization for Lightweight Design of Aluminum Alloy Wheel Hub[J]. Key Engineering Materials, 2016, 723: 322-328.

[4] 马超, 鹿鹏程, 邱娜, 等. 基于强度拓扑优化的乘用车轮毂轻量化设计[J]. 机械设计与研究, 2022, 38(5): 122-125.

MA C, LU P C, QIU N, et al. Lightweight Design of a Passenger Car Wheel Hub Based on Strength-Based Topology Optimization Method[J]. Machine Design & Research, 2022, 38(5): 122-125, 129.

[5] 韩云, 刘维洲, 张旭东, 等. 固溶和时效处理对6061铝合金轮毂力学性能的影响[J]. 热加工工艺, 2018, 47(20): 228-231.

HAN Y, LIU W Z, ZHANG X D, et al. Effects of Solid Solution and Aging Treatment on Mechanical Properties of 6061 Aluminum Alloy Wheel Hub[J]. Hot Working Technology, 2018, 47(20): 228-231.

[6] 张殿杰, 刘建芳, 聂奎胜, 等. 薄壁轮辐铝合金轮毂低压铸造工艺仿真及试验[J]. 特种铸造及有色合金, 2020, 40(7): 753-758.

ZHANG D J, LIU J F, NIE K S, et al. Simulation and Test of Die Casting Process for Aluminum Alloy Wheel Hub with Thin-Walled Spoke[J]. Special Casting & Nonferrous Alloys, 2020, 40(7): 753-758.

[7] 刘宏磊. A356.2铝合金车轮显微组织及力学性能的研究[D]. 秦皇岛: 燕山大学, 2015: 25-26.

LIU H L. The Study on Microstructure and Mechanical Properties of A356.2 Aluminum Alloy Wheel[D]. Qinhuangdao: Yanshan University, 2015: 25-26.

[8] 王朝华. 铝合金轮毂结构轻量化设计关键技术研究[D]. 秦皇岛: 燕山大学, 2021: 5-6.

WANG C H. Research on Key Technology of Lightweight Design for Aluminum Alloy Wheel Hub[D]. Qinhuangdao: Yanshan University, 2021: 5-6.

[9] DUAN Y C, ZHANG F F, YAO D, et al. Numerical Prediction of Fatigue Life of an A356-T6 Alloy Wheel Considering the Influence of Casting Defect and Mean Stress[J]. Engineering Failure Analysis, 2020, 118: 104903.

[10] 曹瑞, 孙会. 淬火过程数值模拟技术的研究进展[J]. 材料导报, 2015, 29(5): 140-144.

CAO R, SUN H. Progress of Research on Numerical Simulation of Quenching Process[J]. Materials Review, 2015, 29(5): 140-144.

[11] 曹瑞, 孙会. 淬火过程数值模拟技术的研究进展[J]. 材料导报, 2015, 29(5): 140-144.

CAO R, SUN H. Progress of Research on Numerical Simulation of Quenching Process[J]. Materials Review, 2015, 29(5): 140-144.

[12] 霍永成, 刘玉, 黄丽娜, 等. 空心圆柱件内孔的淬火应力[J]. 材料热处理学报, 2022, 43(7): 157-166.

HUO Y C, LIU Y, HUANG L N, et al. Quenching Stress at Inner Surface of Hollow Cylinders[J]. Transactions of Materials and Heat Treatment, 2022, 43(7): 157-166.

[13] 宋金升, 张文良, 李贤君, 等. 锻造铝合金轮毂动态淬火过程的数值模拟[J]. 金属热处理, 2019, 44(10): 213-218.

SONG J S, ZHANG W L, LI X J, et al. Numerical Simulation of Dynamic Quenching Process of Forged Aluminum Alloy Wheel Hub[J]. Heat Treatment of Metals, 2019, 44(10): 213-218.

[14] 王果, 黄嘉敏, 陈振明, 等. 低压铸造铝合金轮毂模具热变形的数值模拟[J]. 精密成形工程, 2023, 15(10): 95-103.

WANG G, HUANG J M, CHEN Z M, et al. Numerical Simulation of Thermal-Deformation of Molds for Low Pressure Die-Casting Aluminum Alloy Wheel Hubs[J]. Journal of Netshape Forming Engineering, 2023, 15(10): 95-103.

[15] 赵旺初, 徐新成, 张亚龙, 等. 铝合金汽车轮毂淬火过程温度场有限元分析[J]. 热加工工艺, 2015, 44(6): 155-158.

ZHAO W C, XU X C, ZHANG Y L, et al. FEM Analysis of Temperature Field of Al Alloy Automobile Hub in Quenching Process[J]. Hot Working Technology, 2015, 44(6): 155-158.

[16] 白帮伟, 武汉琦, 吴群虎, 等. 轮毂热处理变形行为探究[J]. 铸造, 2016, 65(10): 990-994.

BAI B W, WU H Q, WU Q H, et al. The Deformation Behavior of the Heat Treated Wheels[J]. Foundry, 2016, 65(10): 990-994.

[17] 郑德华, 沈云中, 刘春. 三维激光扫描仪及其测量误差影响因素分析[J]. 测绘工程, 2005, 14(2): 32-34.

ZHENG D H, SHEN Y Z, LIU C. 3D Laser Scanner and Its Effect Factor Analysis of Surveying Error[J]. Engineering of Surveying and Mapping, 2005, 14(2): 32-34.

[18] FENG H Y, LIU Y X, XI F F. Analysis of Digitizing Errors of a Laser Scanning System[J]. Precision Engineering, 2001, 25(3): 185-191.

[19] DI LEO G, LIGUORI C, PIETROSANTO A, et al. A Vision System for the Online Quality Monitoring of Industrial Manufacturing[J]. Optics and Lasers in Engineering, 2017, 89: 162-168.

[20] XIANG R, HE W H, ZHANG X N, et al. Size Measurement Based on a Two-Camera Machine Vision System for the Bayonets of Automobile Brake Pads[J]. Measurement, 2018, 122: 106-116.

[21] ZHANG B, XU S K, JIN X J. Research Review of Coordinate Measuring Machines[J]. Journal of Scientific Research and Reports, 2022: 25-34.

[22] 司凯文. 三坐标测量机的工作原理及其维护与保养[J]. 煤矿机械, 2018, 39(7): 129-131.

SI K W. Working Principle and Maintenance of Coordinate Measuring Machine[J]. Coal Mine Machinery, 2018, 39(7): 129-131.

[23] DONG Z, LIANG F X, YANG B S, et al. Registration of Large-Scale Terrestrial Laser Scanner Point Clouds: A Review and Benchmark[J]. ISPRS Journal of Photogrammetry and Remote Sensing, 2020, 163: 327-342.

[24] 孙明. 数字信号处理[M]. 北京: 清华大学出版社, 2018: 156-157.

SUN M. Digital Signal Processing[M]. Beijing: Tsinghua University Press, 2018: 156-157.

[25] 葛兰凤, 孙逸渊, 张卡, 等. 基于Creaform3D扫描系统的三维建模研究[J]. 矿山测量, 2020, 48(3): 1-4.

GE L F, SUN Y Y, ZHANG K, et al. Research on 3D Modeling Based on Creaform3D Scanning System[J]. Mine Surveying, 2020, 48(3): 1-4.

Analysis of Heat Treatment Deformation Measurement in Lightweight Cast Aluminum Alloy Wheel Hubs

HUANG Shaobing1, CHI Hui1, HUANG Huagui2, YAN Meng2, XIANG Pengfei2, XU Zhengqi2

(1. General Institute of Engineering and Technology Research, CITIC Dicastal Co., Hebei Qinhuangdao 066011, China; 2. College of Mechanical Engineering, Yanshan University, Hebei Qinhuangdao 066004, China)

The work aims to establish the deformation status of T6 heat treatment for each area of aluminum alloy wheel hub, and study the optimal measuring method and then characterize the heat-treated wheel hub, explore the deformation law of aluminum alloy wheel hub during heat treatment process, and provide accurate and suitable deformation measuring methods for wheel hub industrial production and deformation research. According to the structural characteristics of the wheel hub, the deformation measuring area was divided into three regions: outer rim flange, rim, and spoke-center. Three coordinate measuring machines (CMM), handheld three-dimensional laser scanners, and axial height detection devices were used to measure the deformation of four different structures of heat-treated wheel hubs and then the measurement results were analyzed. The deformation of the wheel hub was related to its own structural and wheel size. The axial deformation of the end face of the outer rim was mainly manifested as warping deformation, which showed the deformation law of double peaks and troughs. The greater the distance from the outer rim, the concave and convex degree of the rim was gradually reduced by the effect of the spoke structure, and the elliptical tendency increased. The spoke-center of the wheel was mainly depressed in the axial direction. The measurement results of rim axial height detection device were basically consistent with those of CMM, with an error of ±5 μm. The handheld scanner is suitable for deformation testing of flat curved surfaces such as wheel rims/spokes and overall deformation cloud mapping. The axial height detection device of rim flange is suitable for industrial online measurement. The measuring tools used and the established measuring methods can accurately test the deformation of wheel hubs, clarify the deformation law of aluminum alloy wheel hubs during heat treatment process, and provide a measuring basis for subsequent deformation control and testing of wheel hubs.

aluminum alloy wheel hub; heat treatment deformation; end face deformation; measuring method; non-contact measurement

10.3969/j.issn.1674-6457.2024.02.010

TG156

A

1674-6457(2024)02-0079-08

2023-11-20

2023-11-20

国家自然科学基金面上项目(51974278);河北省自然科学基金青年科学基金(E2020203118);秦皇岛市科技支撑计划项目(202101A341)

The National Natural Science Foundation of China (51974278); Youth Science Foundation of Hebei Natural Science Foundation(E2020203118); Qinhuangdao Science and Technology Support Project (202101A341)

黄少兵, 池慧, 黄华贵, 等. 轻质铸造铝合金轮毂热处理变形测试分析[J]. 精密成形工程, 2024, 16(2): 79-86.

HUANG Shaobing, CHI Hui, HUANG Huagui, et al. Analysis of Heat Treatment Deformation Measurement in Lightweight Cast Aluminum Alloy Wheel Hubs[J]. Journal of Netshape Forming Engineering, 2024, 16(2): 79-86.