棒料夹持结构对整体硬质合金直柄立铣刀刀刃径向跳动的影响分析*

2022-11-28林军

林 军

(厦门金鹭特种合金有限公司,福建 厦门 361021)

0 引 言

整体硬质合金直柄立铣刀[1-3]以硬质合金圆棒料为基材,通过金刚石砂轮磨削而成;其夹持部分和切削部分为一个整体,夹持部分为圆柱状,切削部分有平头、圆角头和球头等形状,可用于加工沟槽、台阶面和成型曲面等零件几何外形;作为切削刀具的一种,其以其高效、耐磨、耐热和优异的表面加工质量等特点而广泛应用于航空航天、汽车、3C 等制造领域。

铣削[4]是通过材料去除的方式将原材料加工成所需几何形状的一种加工方法,铣刀自身的几何尺寸精度是加工精度和使用寿命的影响因素之一,特别是刀刃的径向跳动[5],径向跳动值过大造成加工过程中每个切削刃切削深度不同,由此直接降低工件的表面加工质量,而刀刃受力不均匀导致磨损程度不同,造成刀具使用寿命降低[6-11]。

整体硬质合金直柄立铣刀的切削刃一般是在工具磨床上装夹后一次性加工出来,因此可保证单把刀具具有极高的几何尺寸精度。 圆棒料夹持后末端的径向跳动值直接决定加工后铣刀刀刃的径向跳动值,为了将铣刀的径向跳动值控制在要求的公差范围内,就需先将圆棒料的径向跳动控制在相同或更低的公差范围内。 对于生产样刀来说,每次加工前调节圆棒夹持后的径向跳动尚可接受,但对于批量生产的铣刀,频繁的调节夹持精度会极大地降低生产效率,因此保证每把圆棒料一次装夹就可达到所需的夹持精度,这也是实现刀具批量稳定生产的条件之一。

笔者分析整体立铣刀刀刃径向跳动与圆棒径向跳动的关系,介绍三种不同的圆棒夹持结构并分析其夹持特点,检测刀刃加工前后的径向跳动值和不同夹持结构夹持圆棒后的径向跳动值,通过分析对比检测的数据,验证理论分析的正确性,确定可获得数值最小、数据波动最小的刀刃径向跳动值的夹持结构,达到批量稳定生产高精度整体硬质合金直柄立铣刀的结构要求。

1 立铣刀与圆棒径向跳动关系

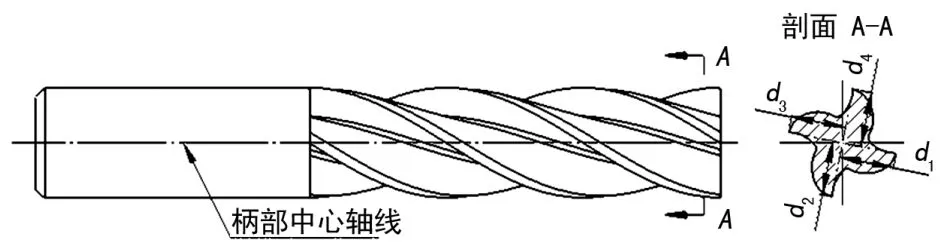

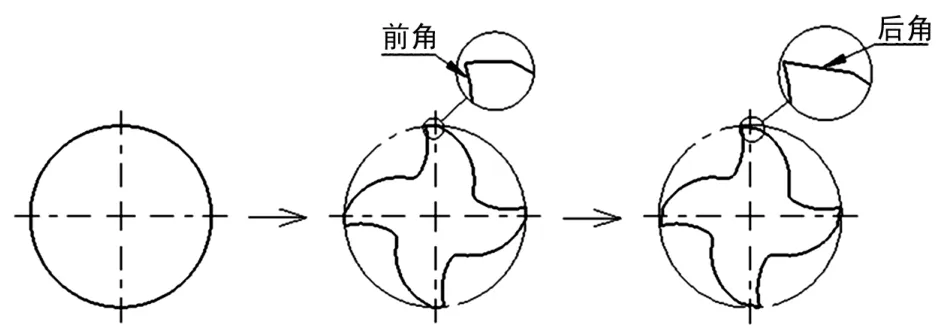

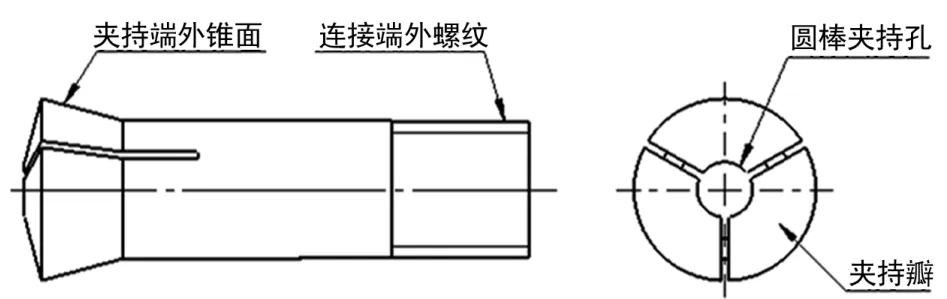

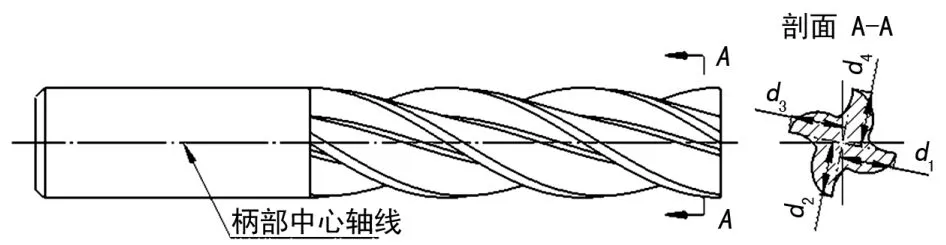

整体直柄立铣刀的径向跳动是指以圆柱状柄部的中心轴线为基准,在一个径向截面内,各个周刃刃尖到中心轴线的距离中最大值与最小值的差值,以四刃立铣刀为例,如图1 所示,d1、d2、d3和d4为截面A中各个周刃刃尖到中心轴线的距离,该截面处的径向跳动为[Max(d1,d2,d3,d4)-Min(d1,d2,d3,d4)]。圆棒的径向跳动与之相似,区别在于圆棒径向跳动是从圆周上每个点到中心轴线的距离中最大值与最小值的差值,如图2 所示,圆棒在截面B处的径向跳动为Lmax-Lmin。 整体直柄立铣刀的周刃一般是先进行前刀面磨削,再进行后刀面磨削,如图3 所示。

图1 立铣刀周刃跳动示意图

图2 圆棒径向跳动示意图

图3 立铣刀周刃磨削步骤示意图

分析时假设每个刃加工时砂轮的路径是一样的,圆棒为理想圆棒,即不考虑圆棒圆柱度的影响,工作头的回转轴心为理想轴线,夹持后圆棒绕工作头回转轴线转动。

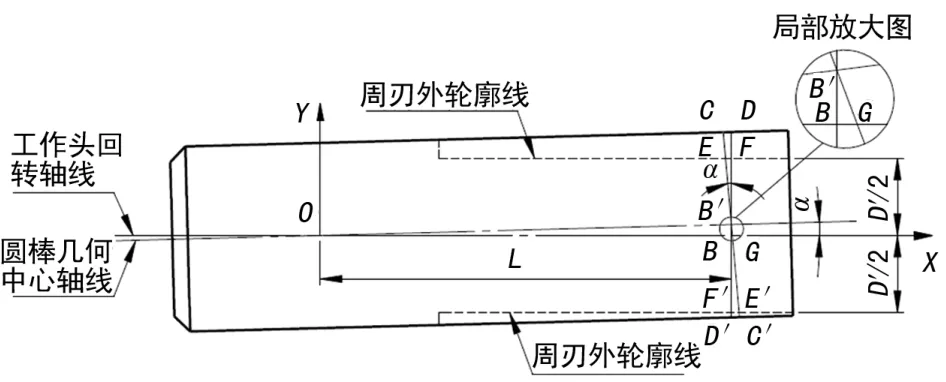

1.1 圆棒几何中心轴线与工作头回转轴线呈相交状态

当圆棒几何中心轴线与工作头回转轴线呈相交状态时,工作头回转轴与圆棒几何中心轴线交点为O,两个轴线夹角为α,圆棒直径为D,加工后周刃外轮廓到回转中心的距离为D'/2,见图4,沿着工作头回转轴线在离O点长度为L的B点为径向跳动值测量面的中心点,其中BD长度最大,BD'长度最小,圆棒在该处的跳动值η为BD与BD'的差值,即η=BD-BD'。

图4 圆棒与立铣刀周刃径向跳动分析图(两者轴线相交时)

因为:BD=BB' +B'D=Ltanα +(D/2)/cosα BD'=B'D' - BB'=(D/2)/cosα - Ltanα

故:η=BD - BD'=2Ltanα

由于α角很小,OB'=L/cosα≈OB,立铣刀距离O点长度L的位置可以看作B'点的位置,这时刀刃的径向跳动η'为与圆棒几何中心轴线垂直、过B'的截面中最大刃长与最小刃长的差值。

因为:B'E'=B'F'/cosα=(B'B +BF')/cosα=(Ltanα +D'/2)/cosα

B'E=B'F/cosα=(BF-BB')/cosα=(D’/2-Ltanα)/cosα

故:η'=B'E' - B'E=(Ltanα +D'/2)/cosα -(D'/2- Ltanα)/cosα=2Ltanα/cosα=η/cosα

由上式可以看出,刀刃某个位置的径向跳动值与圆棒夹持时同个位置的径向跳动呈正相关关系。

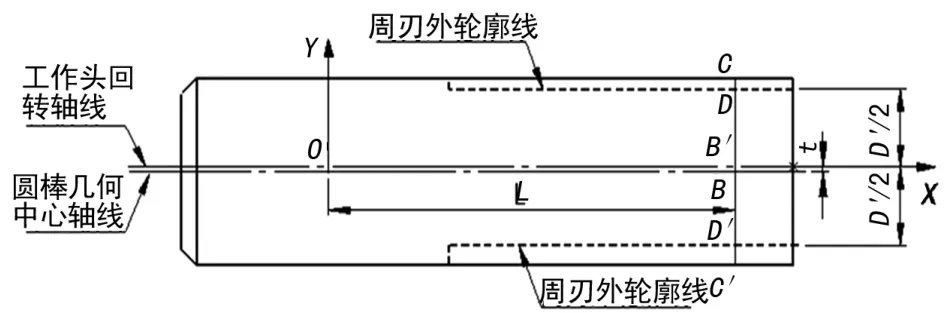

1.2 圆棒几何中心轴线与工作头回转轴线呈平行状态

当圆棒几何中心轴线与工作头回转轴线呈平行状态时,假设工作头回转轴与圆棒几何中心轴线距离为t,圆棒直径为D,加工后周刃外轮廓到回转中心的距离为D'/2,见图5,沿着工作头回转轴线在离O点长度为L的B'点为径向跳动值测量面的中心点,其中B'C'长度最大,B'C长度最小,圆棒在该处的跳动值η为B'C'与B'C的差值,即η=B'C'-B'C。

图5 圆棒与立铣刀周刃径向跳动分析图(两者轴线平行时)

因为:B'C'=B'B+BC'=t+(D/2)

B'C=BC-BB'=(D/2)-t

故η=BD-BD'=2t

加工后,立铣刀距离O点长度L的位置B,刀刃的径向跳动η'为与圆棒几何中心轴线垂直、过B的截面中最大刃长与最小刃长的差值。

因为:BD=BB'+B'D=t+(D'/2)

BD'=B'D'-BB'=(D'/2)-t

故:η'=BD-BD'=2t=η。

由上式可以看出,刀刃某个位置的径向跳动值与圆棒夹持时同个位置的径向跳动呈正相关关系。

2 圆棒夹持结构分析

圆棒夹持后远端的径向跳动由工作头回转轴的转动精度、夹头的夹持精度和圆棒自身几何精度等因素决定。 下面仅讨论夹头夹持精度的影响,工作头回转轴的转动精度为理想轴线,圆棒为理想圆柱体。

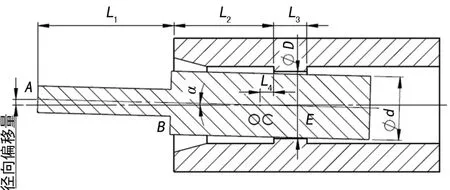

2.1 第一种夹持结构分析

第一种夹持结构是利用弹性夹头夹紧圆棒,弹性夹头前端为夹持端,用于夹持圆棒,外侧为圆锥面,与锥孔配合,内侧为圆柱孔,夹持端径向三等分形成三个夹持瓣,尾端为连接端,用于承受轴向拉力。 其工作原理是弹性夹头受到拉力作用后,夹持端外锥面接触到夹头座内锥孔,为了进一步产生轴向位移,夹持瓣外锥面受到锥孔的作用力发生弹性变形向内收缩,进而夹住处于夹头内孔中的圆棒,夹头内孔对圆棒产生径向夹持力的同时,圆棒也对夹头产生反作用力以让夹头处于受力平衡状态。 当夹头尾端受到推力时,夹持端外锥面离开夹头座锥孔,夹持瓣外锥面不受力后向外张开恢复原状,对内孔中的圆棒也就不产生夹持力。 夹头的外观和受力示意见图6~8。

图6 弹性夹头结构示意图

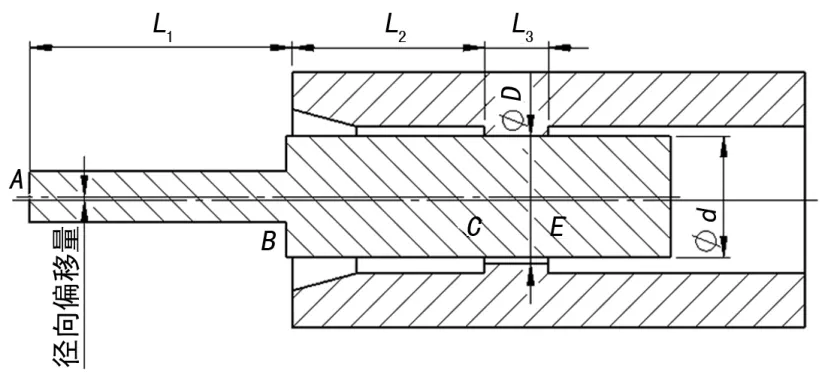

在这种结构中,夹头与回转轴同轴是理想状态,然而为了产生松夹动作,夹头会沿夹头座轴向移动,要求夹头与夹头座间为间隙配合,这就导致夹头轴线可能会与工作头回转轴线平行或相交。 下面仅分析夹头与夹头座之间的间隙对夹持后圆棒的径向跳动的影响,而夹持端为弹性变形,变量更多,这里不做分析,分析时假设圆棒轴线与夹头轴线为同轴,夹头座安装在工作头芯轴前端,其轴线与工作头回转轴线同轴,夹头座与夹头呈圆柱面配合处,夹头座在该处孔径为ϕD,夹头在该处轴径为ϕd,圆棒最远端中心点为A,夹头座内锥孔大径端截面中心为B,夹头座与夹头呈圆柱面配合处,靠近内锥孔一端的截面中心为D,远离内锥孔一端的截面中心为E,AB间长度设为L1,BC间长度设为L2,CE间长度设为L3,若夹头与夹头座轴线相交,交点为O,则夹角为α,OF间长度设为L4。

图7 夹头受拉力时受力示意图

图8 夹头受推力时受力示意图

当夹头轴线与夹头座轴线平行但不同轴,如图9所示,这时圆棒远端中心A点的最大径向偏移量为夹头座与夹头呈圆柱面配合处的间隙量的一半,为:

图9 夹头与夹头座轴线平行示意图

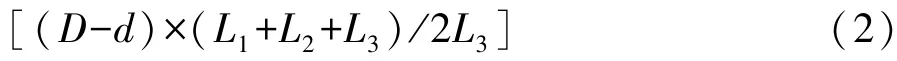

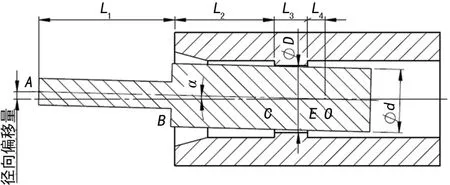

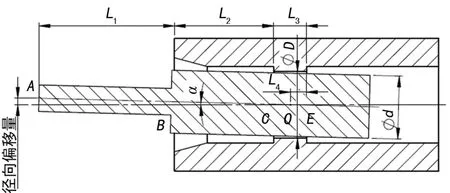

当夹头轴线与夹头座轴线相交,交点在E点右侧,如图10 所示,A点径向偏移量约为[(L1+L2+L3+L4)×tanα],夹头在过C点的截面与夹头接触时,夹角α最大,tanα=(D-d)/2(L3+L4),A点径向偏移量为[(D-d)×(L1+L2+L3+L4)/2×(L3+L4)],从上式可以看出,当L4=0,即交点在E处时,A点径向偏移量最大,为:

图10 夹头与夹头座轴线相交于E 点右侧示意图

当夹头轴线与夹头座轴线相交,交点在CE两点中间,如图11 所示,A点径向偏移量为[(L1+L2+L3-L4)×tanα] ,当L4=L3/2 时,夹角α最大,此时夹头在过C点的截面与夹头座一端接触,夹头在过E点的截面与夹头座另一端接触,tanα=[(D-d)/L3],如此A点最大径向偏移量为:

图11 夹头与夹头座轴线相交于CE 点中间示意图

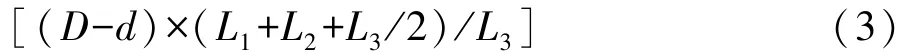

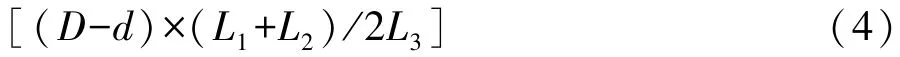

当夹头轴线与夹头座轴线相交,交点在C点左侧,如图12 所示,这时A点径向偏移量为[(L1+L2-L4)×tanα] ,夹头在过E点的截面与夹头座接触时,夹角α最大,tanα=[(D-d)/2(L3+L4)],A点径向偏移量为[(D-d)×(L1+L2-L4)/2(L3+L4)],从上式可以看出,当L4=0,即交点在C处时,A点径向偏移量最大,为:

图12 夹头与夹头座轴线相交于C 点左侧示意图

对比(1)~(4)这四个式子,式(3)大于其他三个,所以当夹头轴线与夹头座轴线相交、交点在夹头座圆柱孔两端面中间时,A点径向偏移量最大,为[(D-d)×(L1+L2+L3/2)/L3]。 从上式可以看出,为了降低A点的偏移量,可降低(D-d)值、降低L2值和增大L3值,即降低夹头座内圆柱孔与夹头间的间隙、减少夹头座内圆柱孔与夹头配合长度和增大夹头座内圆柱孔与内锥孔的距离。

从图6 可以看出,夹头夹持端有三等分的切缝,夹持后该处会变形,尾端有连接螺纹,这两处不适合做精密圆柱配合面,那要L2值最小、L3值最大,即夹头座内圆柱孔与夹头配合的长度为从夹持端三等分切缝端部到尾端连接螺纹的这一段,理论上(L1+L2+L3/2)/L3>1/2;而夹头座内圆柱孔与夹头的间隙是为了夹头快速拆装和伸缩动作顺畅,该处间隙又不可太小,结合零件的制作精度,该间隙值实际要大于0.006 mm,如此最大径向偏移量要大于0.003 mm,即A点径向跳动最小为0.006 mm。 而受夹头、夹头座的制作精度,夹头夹持端外锥面的导向作用以及其他配件装配后装配精度等因素的影响,实际上这种结构夹持圆棒后,圆棒远端的径向跳动要大于0.006 mm。

从上述分析可以看出,这种结构的夹紧方式,圆棒远端的径向跳动取决于夹头座内圆柱孔与夹头的配合间隙以及该内圆柱孔的长度,且受制于配件的制作精度和装配精度,夹持跳动精度低。

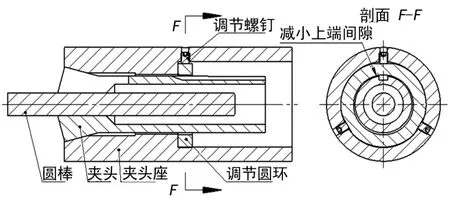

2.2 第二种夹持结构分析

第二种结构如图13 所示,该结构在第一种结构的基础上增加了调节机构,用于降低夹头座内圆柱孔与夹头在某个角度的间隙值,从而降低圆棒夹持时的径向跳动。 该调节机构由圆环和调节螺钉组成,圆环放置在夹头座内圆柱孔远离内锥孔的一侧,圆环外侧圆周均布置三个调节螺钉,用于调节圆环圆心在径向截面中的位置。

从对第一种结构的分析可知,降低夹头座内圆柱孔与夹头的间隙可以降低圆棒远端的径向跳动值,但如果两者的间隙值过小,会造成夹头安装不便,为了降低间隙值又不影响夹头快速安装,第二种结构中的调节机构可减小夹头座内圆柱孔在某一个角度与夹头的间隙(如图13 右视图中所示的减小上端的间隙)。

图13 增加调节机构的夹持结构示意图

由此当所有配件装配好后,测出夹持的圆棒远端的径向跳动最大值在圆周360°中具体位置,再调节相应的调节螺钉,使得圆环从与该位置对角的一端压向夹头,减小夹头轴线与夹头座轴线的倾斜角,由此降低径向跳动值。

从上面分析可知,相对于第一种结构,第二种夹持结构通过调节夹头轴线与夹头座轴线的夹角,可以进一步降低圆棒远端的径向跳动。

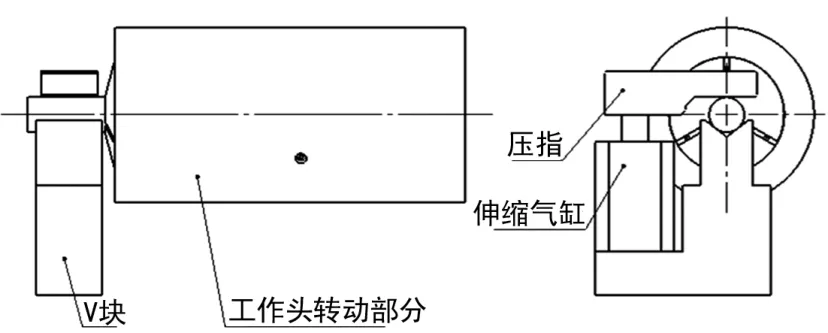

2.3 第三种夹持结构分析

第三种夹持结构如图14 所示,该结构在第二种结构的基础上增加了V 块机构,图中只绘制了V 块机构的简易结构,实际上该机构还包含V 槽面的调节机构,由于本文未侧重讨论这个,所以未画出。 该V 块简易机构包含V 块、压指和伸缩气缸,V 块固定在与工作头体相连的底座上, V 槽上端两个精磨的平面相交成V 形,圆棒柄部一段放置在V 形面上,压指在V 槽上端,用来压住圆棒,使圆棒与V 形面完全贴合,气缸缸体固定在底座上,活塞杆一端与压指连接,用来控制压指的上升和下压动作。 圆棒不用夹头夹持,而单独固定在V 槽上时,圆棒的中心轴线与工作头的回转轴线完全重合,工作时,先将棒料放置在V 槽上,用压指压住,再用夹头夹住,由于V 槽上的圆棒中心轴线与芯轴回转轴线完全重合,又被压指固定住,当夹头夹紧时,圆棒会对夹头起到一定的导向作用,让夹头中心轴线与回转轴线重合,而在圆棒转动过程中,V 块也会对圆棒起到一个基准作用,降低圆棒远端的径向跳动值。

图14 增加V 块机构的夹持结构示意图

与前两种结构相比,这种结构由于有V 槽做基准,圆棒的径向跳动值可进一步降低,在加工时,圆棒下侧有V 块做支撑,可为工作头分担一部分向下的切削力负荷,结构的径向刚性要高于其他两种结构。缺点是在更换圆棒柄部直径规格时,需要调节V 槽使得圆棒的中心轴线与工作头回转中心轴线重合,调机时间要比其他两种结构长。

3 不同夹持结构夹持数据对比

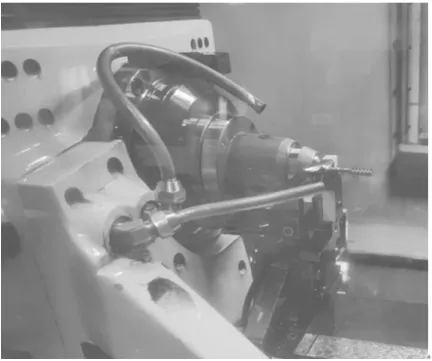

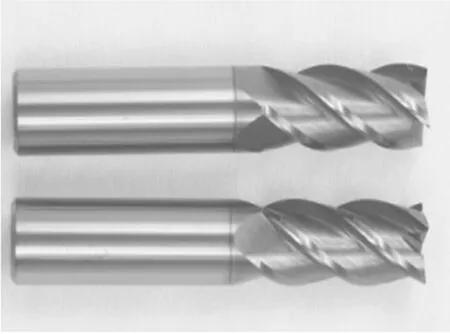

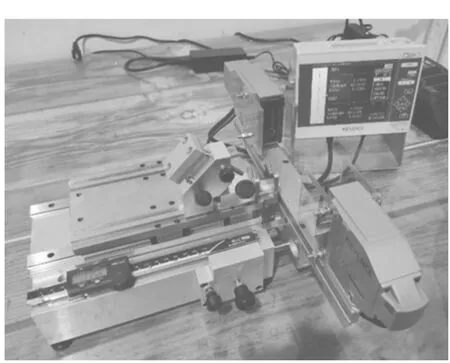

为了验证上述分析的正确性,在ANCA 品牌GX7 型号的工具磨床上进行测试,其工作头外观如图15。 其中工具磨床的作用是检测圆棒采用三种方式夹持后的径向跳动值以及进行刀型加工,圆棒选用D6×75 规格,圆柱度小于2 μm,进行跳动检测时采用指针式千分表进行检测,该千分表最小分度值为1 μm;圆棒加工成4 刃平头立铣刀,刃长15 mm,外观见图16,加工后铣刀放置在我司自制的激光测量仪上进行跳动检测,该测量仪检测精度可达到0.5 μm,见图17。

图15 ANCA-GX7 机床夹持构结外观示意图

图16 四刃平头立铣刀 外观示意图

图17 激光测量仪外观示意图

3.1 圆棒夹持后与整体立铣刀周刃跳动数据对比

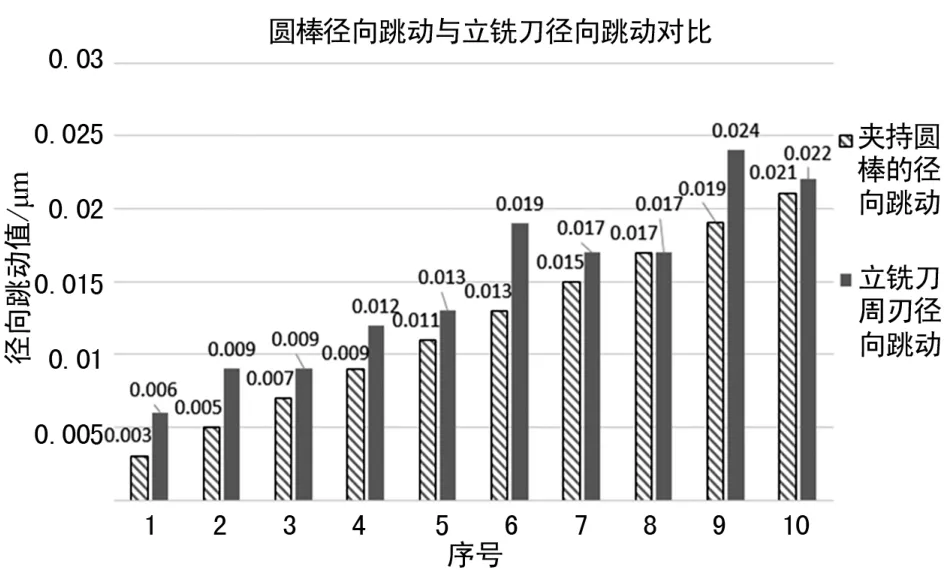

夹持在夹头中的圆棒外露长度为30±0.5 mm,径向跳动检测位置为距离圆棒远端端面2 mm 的地方,加工成铣刀后径向跳动检测位置为距离刀具底刃端面2 mm 的位置,共进行10 次测试,采用调节机构将圆棒的径向跳动值调成10 种不相同的值,数据如图18 所示。 从图中可以看出,立铣刀的跳动值大于等于夹持时圆棒的跳动值,由此,从试验数据上验证了圆棒夹持时径向跳动值直接影响加工后的立铣刀的径向跳动值的分析。

图18 圆棒径向跳动与立铣刀径向跳动数据对比图

3.2 不同夹持结构上圆棒夹持后跳动数据对比

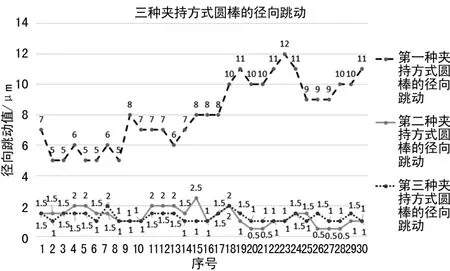

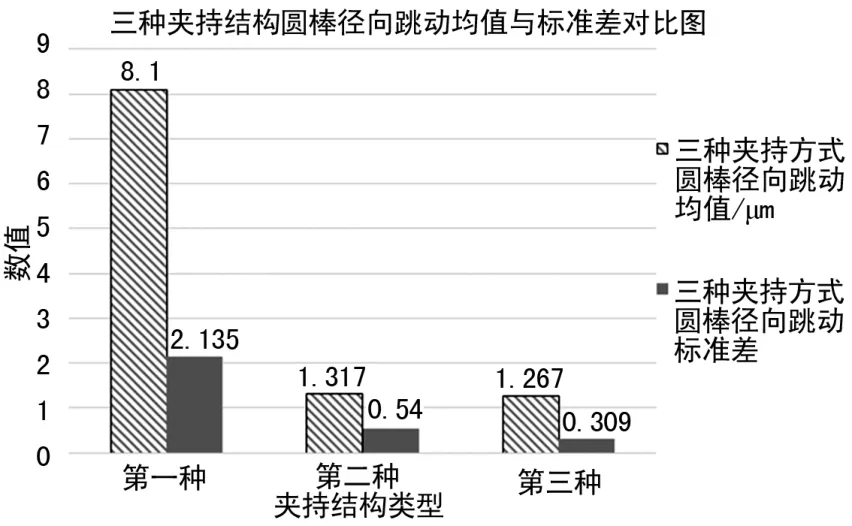

夹持在夹头中的圆棒的外露长度为30±0.5 mm,采用手动上料,进行第一种夹持方式测试时,将夹头座上的调节螺钉全部松开,同时取下V 块,压指也不压在圆棒上;进行第二种夹持方式测试时,用调节螺钉将圆棒的径向跳动值调到2 μm 以下,后面批量测试时不再动这些调节螺钉,同样不使用V 块和压指;进行第三种夹持方式测试时,用调节螺钉将圆棒的径向跳动值调到2 μm 以下,同时调好V 块和压指,批量测试时不再调节。 三种夹持方式每种进行30 次测试,测试后对数据进行处理,计算其均值和标准差,检测的数据如图19,三者均值和标准差对比如图20。

图19 三种夹持方式圆棒的径向跳动数据示意图

图20 三种夹持方式圆棒的径向跳动均值和标准差对比示意图

从图中可以看出,第一种夹持方式圆棒的径向跳动均值最大,标准差也最大,第二种次之,第三种最低,由此从试验证明上述分析的正确性。

4 结 语

针对批量稳定生产刀刃径向跳动值小的整体硬质合金直柄立铣刀的要求,分析整体立铣刀刀刃径向跳动与圆棒径向跳动的关系,对比三种不同的圆棒夹持结构及特点,并经过检测刀刃加工前后的径向跳动值和不同夹持结构夹持圆棒后的径向跳动值,分析对比检测的数据,验证得出如下结论:圆棒夹持时的径向跳动与加工成立铣刀后的径向跳动呈正相关关系,在三种夹持结构中,含有调节机构和支撑机构的这种夹持结构,圆棒夹持时的平均径向跳动值最低,数据波动最小,适合用于批量稳定生产刀刃径向跳动值小、公差值小的高精度整体硬质合金直柄立铣刀。