真空气雾化法制备AlSi10Mg粉末参数优化及打印态组织性能研究

2024-03-07蒋保林蒋崴许荣玉陈烜吕复强赵永柱付珂陈正

蒋保林,蒋崴,许荣玉*,陈烜,吕复强,赵永柱,付珂,陈正

真空气雾化法制备AlSi10Mg粉末参数优化及打印态组织性能研究

蒋保林1,蒋崴2,许荣玉1*,陈烜3,吕复强2,赵永柱2,付珂2,陈正2

(1.江苏威拉里新材料科技有限公司,江苏 徐州 221000;2.中国矿业大学 材料与物理学院,江苏 徐州 221000;3.常熟天地煤机装备有限公司,江苏 苏州 215500)

探究利用真空气雾化法制备AlSi10Mg球形粉末过程中各参数对粉末质量的影响,以得到最佳的制粉工艺参数。以制备的粉末进行增材制造,研究块体组织及其力学性能。针对制备的球形粉末,采用扫描电镜(SEM)观察粉末的球形度及其内部组织。通过分析球形粉末的平均粒径与粒度分布区间总结最优制粉参数。针对以球形粉末增材制造出的沉积态样品,采用X射线衍射仪(XRD)、扫描电镜(SEM)研究其微观组织形貌并通过拉伸试验研究其力学性能。真空气雾化法制备出的粉末表面光洁且球形度良好,同时粉末平均粒径随雾化压力的增大呈现先减小后增大的趋势并在4.0 MPa时粒径最小,且与环孔喷嘴相比,环缝喷嘴制备出的粉末粒径更小。粉末内部组织由胞状晶与树枝晶构成。通过SLM制备的沉积态样品组织以沿沉积方向的枝晶为主,该样品的力学性能较优异,断裂方式主要为沿晶断裂。在使用真空气雾化法制备增材制造用球形粉末时,应选择4.0 MPa的气雾化压力并选择环缝喷嘴,方能得到质量最佳的球形粉末。

增材制造;球形粉末;真空气雾化法;工艺参数;AlSi10Mg合金

与传统的材料去除(切削加工)技术不同,增材制造(Additive Manufacturing)技术是一种“自下而上”材料累加的制造方法[1-2]。其原理如下:从数字化的制图开始,金属部件从2D平面开始层层堆积而形成预先所设计的三维实体。针对当下科研和实际生产的小批量、结构复杂及个性化设计趋势,增材制造技术不需要传统的刀具、夹具及多道加工工序,可利用三维设计数据在一台设备上快速而精确地制造出任意复杂形状的零件,从而实现“自由制造”。它能够解决传统工艺流程复杂、周期长以及原料利用率低等问题,同时还能兼顾精确成形与高性能成形需求,尤其适用于高性能零部件、复杂形状零件及多材料梯度功能部件的直接成形。此外,增材制造技术还可以实现损伤关键零件的快速修复和表面性能升级[3-4],在航空航天领域具有广阔的应用前景[5]。

增材制造技术的原料有粉末状和丝状,其中粉末状材料的应用更广,包括钛合金[6-8]、铝合金[9-10]、镍基合金[11-12]、铜合金等粉末[13]。球形粉末质量关系到金属增材制造成形件的精密度,所以球形粉末的制备是生产工艺中的一个重要环节[14]。目前增材制造的专利总数与当前常用的加工制造技术的专利数相当,这表明未来对金属增材制造技术的需求还将持续增长[15-18]。目前工业上已经拥有了几十种生产粉末的方法,但究其根本可以简单地分为机械物理法和物理化学法2类。机械物理法是直接细化固体、液体、气体金属从而获得粉末,物理化学法则是通过还原法、电解法等方法得到粉末[19]。气体雾化法的原理是在有一定雾化压力的雾化室中,通过高速气流击打金属熔液使之被击碎成小液滴,随后快速冷却使其形成金属粉末[20]。通常使用气雾化-气冷却或气雾化-液冷却制粉的生产工艺,雾化介质通常为氩气或氮气等气体,冷却介质为气体或液体[21-22]。

本文所用粉末由真空气雾化法制备,主要研究了气雾化压力对AlSi10Mg粉末粒度分布区间和平均粒径的影响,同时分析了环缝喷嘴和环孔喷嘴对气雾化粉末质量的影响。采用选区激光熔化的方式将粉末制备成AlSi10Mg合金,通过X射线衍射仪(XRD)、扫描电镜(SEM)和拉伸试验等手段,研究了沉积态微观组织形貌及力学性能,验证了AlSi10Mg粉末制备的增材制造部件的质量。

1 实验

本文采用真空感应熔炼氩气雾化(VIGA)设备制备AlSi10Mg合金粉末,选取的工艺参数如下:过热度为200 ℃,雾化角度为41°,雾化压力为3.5、4.0、4.5、5.0 MPa,喷嘴采用环缝与环孔2种。气雾化过程如下:以氩气(纯度为99.99%)为保护气体以防氧化,充装压力为(15±0.5)MPa。采用X射线衍射仪(XRD)对制备的金属粉末进行物相分析,采用扫描电镜(SEM)对制备的金属粉末进行表面形貌及内部显微组织分析,采用激光粒度仪对制备的金属粉末粒度分布区间及平均粒径进行分析。

选区激光熔化沉积(SLM)成形设备为BLT- S500,打印过程在惰性气体保护氛围下进行。打印参数如下:激光熔化功率为150 W、扫描速度为800 mm/s、扫描间距为0.09 mm、铺粉厚度为0.04 mm。扫描策略为层内光栅扫描,第+1层相对第层旋转90°,如图1所示。打印前对合金粉末进行150 ℃真空干燥4 h处理,以除去粉末表面吸附的水分。使用线切割机将打印试样切成5 mm×5 mm×5 mm方块以供金相观察,拉伸试样则按GB/T 228—2002《拉伸试样国家标准》要求进行加工,如图2所示。

图1 SLM成形扫描策略

图2 AlSi10Mg合金拉伸试样

2 结果与分析

2.1 球形AlSi10Mg粉末结构与粒径分析

2.1.1 球形AlSi10Mg粉末粒径

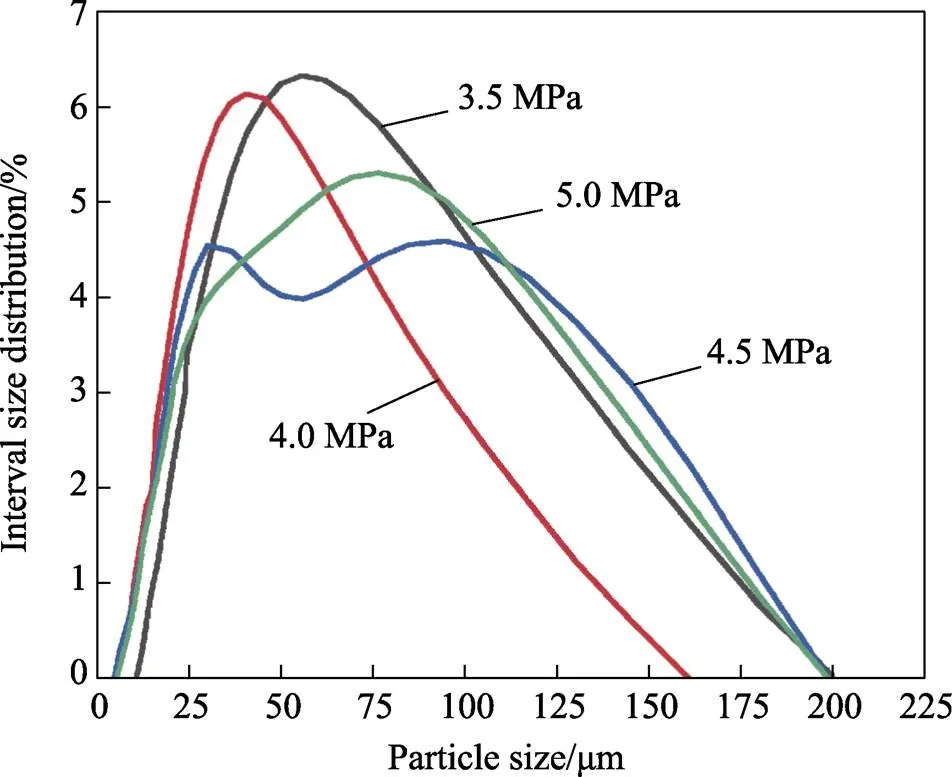

不同雾化压力对AlSi10Mg粉末平均粒径的影响如图3所示。可见,随着气雾化压力的增大,粉末的平均粒径呈先减小再增大的趋势。粉末区间粒度分布随气雾化压力变化的趋势如图4所示。可以发现,当气雾化压力为3.5~5.0 MPa时,AlSi10Mg合金粉末的大部分粒度为25~105、16~95、16~130、18~120 μm。取粉末粒径中质量分数较高区间的粉末平均粒径为全部粉末平均粒径值,则对应的平均粒径分别为44.1、31.20、48.57、54.10 μm。这是因为当气雾化压力增大时,气体动能增大,能够完全地撞击熔融金属液流并将其击碎为更小的熔融金属液滴,导致粉末粒度分布区间及平均粒径明显减小。随着气雾化压力的继续增大,气流的冲击能力增大,金属熔融小液滴之间的碰撞变得更加激烈,许多金属熔融小液滴还未能及时冷却,又因为碰撞而重新融合,在冷却过程中又形成粒径较大的粉末,导致粉末粒度分布区间及平均粒径开始增大。此外,小粒径的金属熔滴冷速较快,而大粒径的金属熔滴冷速较慢,这会导致小粒径金属粉末黏附于大粒径金属粉末表面,形成卫星球现象,这同样会导致粉末平均粒径增大。综上,当气雾化压力为4.0 MPa时,所制备的AlSi10Mg合金粉末平均粒径最小,最小平均粒径为31.20 μm。

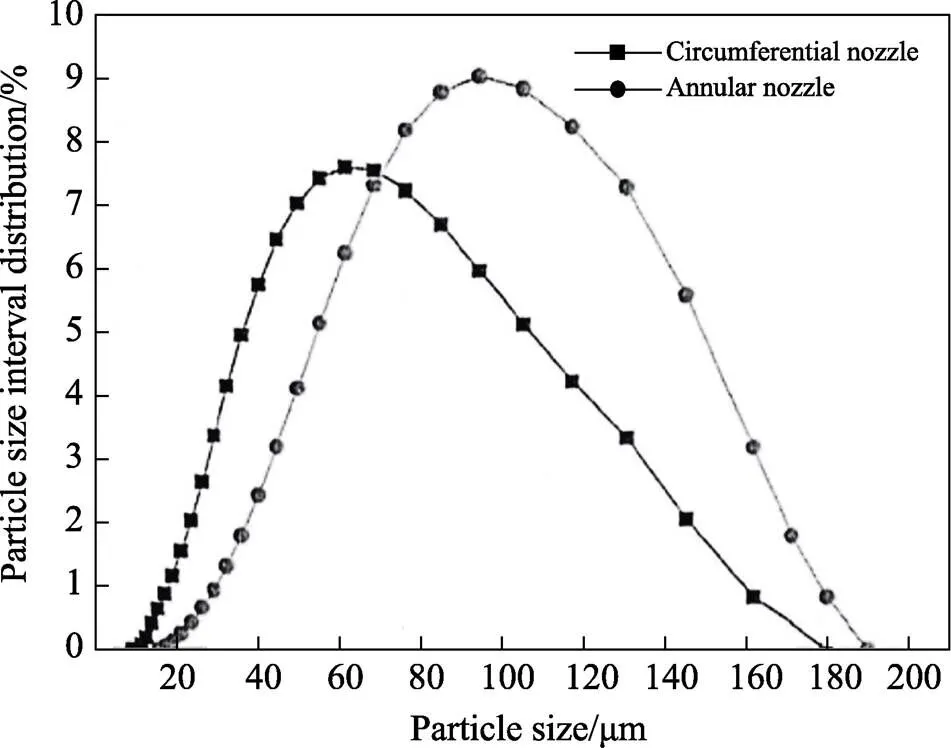

采用环缝喷嘴和环孔喷嘴雾化制备的粉末粒度区间如图5所示。可见,与环孔喷嘴相比,由环缝喷嘴制备的AlSi10Mg粉末平均粒径更小,粒度分布区间更窄[23]。这是由于环孔喷嘴规律排列的孔减小了孔间气体的动能,从而使环孔区域的高速气流与熔融金属液滴的冲击作用减弱,而环缝喷嘴的结构使其气流动能增大,并且气流更稳定,能将熔融金属液流击碎成更细小的金属液滴。

图3 粉末平均粒径随气雾化压力变化趋势

图4 粉末区间粒度分布随气雾化压力变化的趋势

图5 不同雾化喷嘴粒度区间

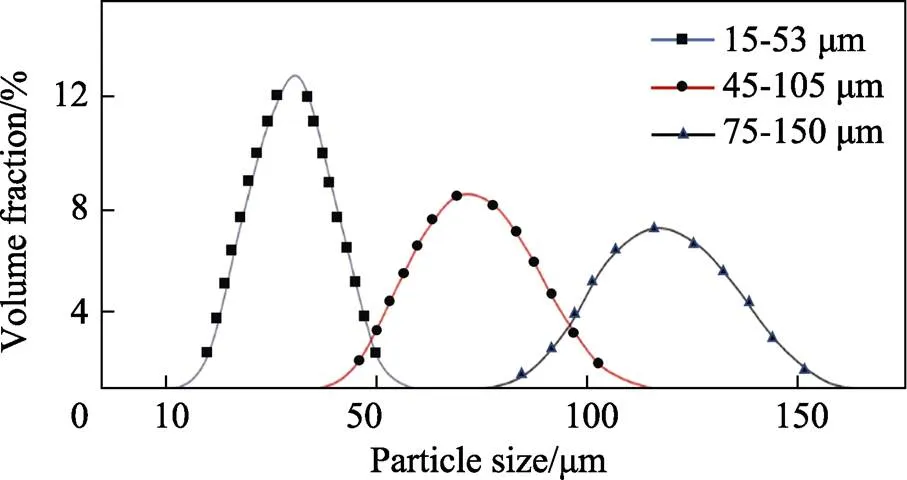

由气雾化法制备的AlSi10Mg粉末粒度分布如图6所示。当气雾化压力为3.5 MPa时,粒度为40 μm左右的粉末占所有粉末总量的46.1%,粒度小于70 μm的粉末占所有粉末的76.7%,如果取粉末粒径中质量分数较高区间的粉末平均粒径为全部粉末平均粒径值,则其对应的平均粒径约为44.1 μm。同时,粒度分布为多峰分布,且近似于正态分布,而在气雾化制粉过程中还存在单峰分布及双峰分布。粒度分布情况与金属熔滴的破碎机理相关,由于合金熔融液流被高速气流冲击,第一次破碎后先出现粒径较大的液滴,随后第一次破碎的粒径较大的熔滴与金属液流之间发生碰撞,从而发生第二次破碎,第二次破碎则形成了粒径细小的熔滴。二次破碎后的AlSi10Mg合金熔滴冷却凝固成为最终的AlSi10Mg金属粉末。

只有当雾化气流与金属熔融液滴之间的相对速度足够大时,第一次破碎形成的较大直径的金属熔融液滴才能全部在二次破碎中形成细小的金属熔融液滴,所制得的金属粉末粒度会呈现单峰分布。本文制得的AlSi10Mg金属粉末粒度呈多峰分布,说明在该气雾化压力下,不能使第一次破碎产生的粒径较大的AlSi10Mg金属熔滴充分进行二次破碎(形成粒径细小的AlSi10Mg金属熔滴),故出现不同粒径的金属粉末有不同峰值的情况。综上可知,通过提高气雾化压力,可提高雾化气流与金属熔融液滴间的速度以获得单峰分布曲线。

图6 3.5 MPa压力下气雾化制备AlSi10Mg粉末粒度分布图

2.1.2 球形AlSi10Mg粉末结构

AlSi10Mg粉末扫描电镜图像如图7所示。可见,粉末表面较光滑且有良好的球形度,适合增材制造使用。为观察粉末内部显微组织,对球形粉末进行镶嵌腐蚀,如图8所示。可见,内部组织由胞状晶和树枝晶构成,在金属凝固过程中,胞状晶的形成原因是成分过冷度较小且固-液界面冷速不一致,使前方界面凸起,而深入固-液界面前方液体的凸起会进入过冷度更大的液相部分中,形成一个胞状界面,凝固后则为胞状组织。粉末的内部凝固组织主要由凝固速度、冷却速率与温度梯度共同决定:当冷却速率增大时,温度梯度/凝固速度减小,由平面晶转变为胞状晶。当粉末的粒度减小时,粉末由树枝晶组织与胞状晶组织逐渐转变为细小的胞状晶组织。

图7 球形AlSi10Mg的SEM图

图8 球形AlSi10Mg腐蚀后SEM图

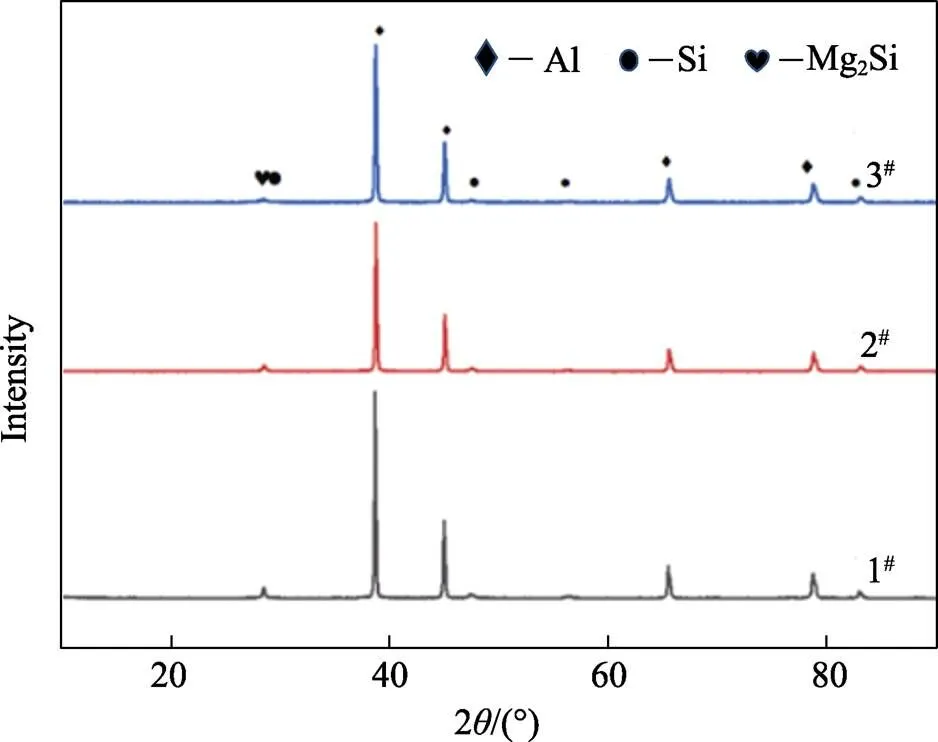

对不同粒径的AlSi10Mg粉末进行XRD分析,结果如图9所示。按照粒径尺寸从小到大分别标为1#、2#、3#,发现不同粒径的合金粉末主要存在α-Al和共晶Si 2种相组织中。在粉末中还检测到了Mg2Si相,但是在显微组织中其含量很少以至于未被发现,并且由于制粉过程中温度较高,Mg元素因发生汽化而损失,所以Mg2Si相含量较少,在显微组织中不易被观察到。综上,当粒径为0~53mm时,各个粒径粉末都是以α-Al相为主,Si相为辅,并伴随有少量的Mg2Si相。

图9 不同粒径AlSi10Mg粉末XRD结果

2.2 增材制造AlSi10Mg块体

2.2.1 显微组织

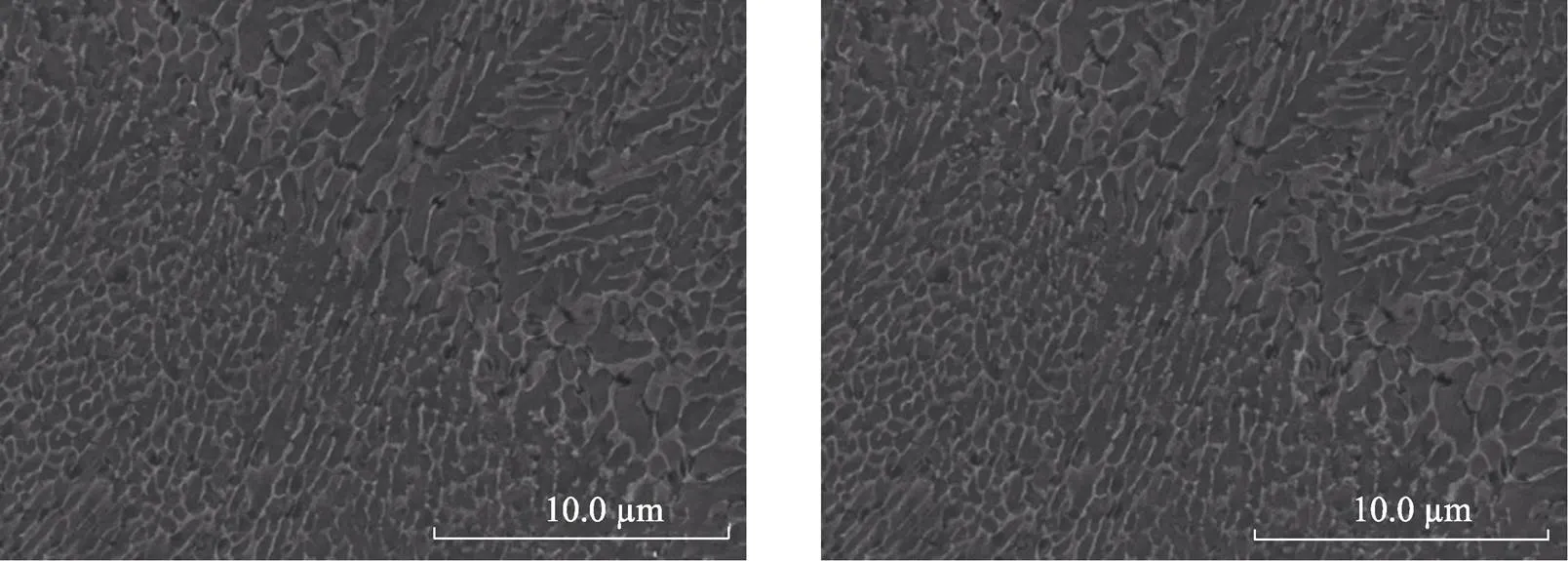

对沉积态样品进行SEM测试,沿平行于沉积方向打印的AlSi10Mg合金微观组织如图10所示。可以看出,AlSi10Mg合金表面是细长条状、多层的熔覆组织,由生长方向不同的柱状晶和枝状晶组成,组织细小且均匀。

图10中大部分为枝状晶,该枝晶生长方向与沉积方向相同,主要是因为枝晶组织的生长方向会择优沿最适合生长的晶面生长。因为沿温度梯度切线的法向方向散热条件最佳,所以枝状晶的生长方向平行于温度梯度方向。图10中深灰色基体部分为α-Al基体,在深灰色基体上呈网状分布的浅灰色部分是与α-Al共晶的Si相。共晶网状Si相尺寸细小并且分布均匀,形成了晶粒较为细小的过饱和固溶体,这是由于金属液体的凝固速度较快,抑制了合金元素的扩散。

2.2.2 力学性能

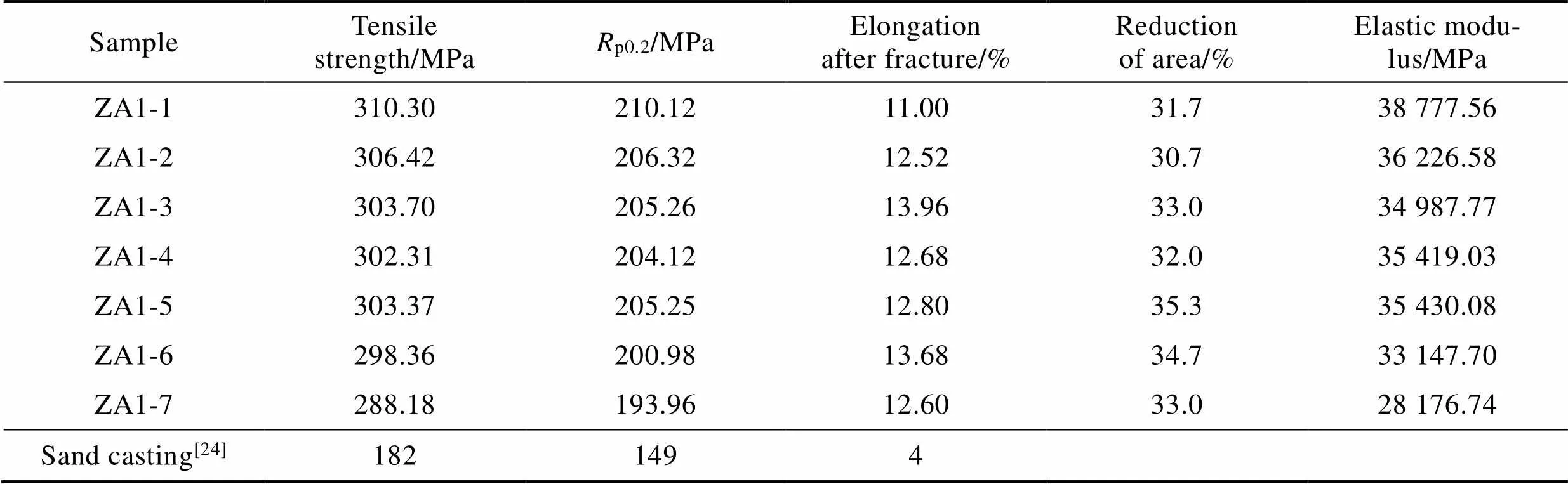

针对AlSi10Mg粉末,采用SLM制备7个样品,取样方向均为平行于沉积方向,分别编号为ZA1-1、ZA1-2、ZA1-3、ZA1-4、ZA1-5、ZA1-6、ZA1-7,利用拉伸试验机沿平行于3D打印试样轴线方向拉伸至断裂,记录其拉伸性能及宏观断口形貌,结果如表1所示。

由表1可知,与砂型铸造的AlSi10Mg成形件相比,各打印件拉伸试样的拉伸性能更为优异且各拉伸件的差距较小,试棒成分相同,打印成形时的工艺参数也相同。对ZA1-1、ZA1-2试棒的宏观断口形貌进行分析,结果如图11所示。可以看到,断口处有明显的颈缩现象,同时断后伸长率较高、断面收缩率较低且断口处的形貌层次不齐,有明显的台阶状,由此判断,其断裂方式为沿晶断裂。

对拉伸试样断口形貌进行SEM测试分析,结果如图12所示。可以看出,成形件的断裂形态可以分为韧窝和条状的弧坑边缘。在拉伸试棒的断口附近分布有大量的韧窝型结构,这是因为在拉伸过程中,在拉伸试棒内部的孔洞空穴等缺陷附近出现了大量的应力集中,在达到屈服极限后,就会出现塑性变形,随后在缺陷处形成裂隙,而随着试棒负荷的增大,孔隙也会逐渐变大,当到达一定程度后,金属之间的联系就会形成一定的破裂,最终形成凹槽,于是便形成了韧窝形状的断裂形貌。对于条形凹槽的边缘,则是因为试样内部有很多细小孔洞,这些孔洞会随着压力的增大而逐渐变大,当这些孔洞与孔洞的连接处达到一定程度时,就会发生微观塑性失稳,最终导致裂纹出现[25]。韧窝和条状弧坑边缘是孔洞形核长大和聚合在断口上留下的痕迹,它们是韧性断裂的显著特征,并且由图12可知,在断口处存在一定量的撕裂状孔洞,这也是明显的拉伸韧窝特征。从图12可以看出,断口处存在大量高低不平的解理断裂台阶,韧窝形状规则但深度较浅,此外还存在部分断裂的Si相,且在Si相表面存在微裂纹,表明该处经历了较强的塑性变形过程[26]。在拉伸过程中,α-Al相的强度较低,所以塑性变形首先从富Al的α-Al相开始,但由于在共晶反应期间,α-Al相被超细的Al-Si共晶结构组织包围,共晶组织中的Si相因其高强度而不易发生塑性变形,因此在α-Al/Si交界处形成了应力集中。综上所述,SLM制备的AlSi10Mg合金以沿晶断裂为主。

图10 AlSi10Mg沉积态SEM图

表1 SLM制备的AlSi10Mg拉伸参数

Tab.1 Tensile strength of AlSi10Mg samples by SLM

图11 AlSi10Mg合金拉伸试棒宏观形貌

图12 AlSi10Mg拉伸断口形貌

3 结论

1)随着气雾化压力的增大,球形AlSi10Mg粉末粒度分布区间和粒径先减小后增大。当气雾化压力为4.0 MPa时,粒度分布区间和粒径最小,随着雾化压力的进一步增大,粒度分布区间和粒径变大。

2)当保持其他工艺参数不变时,由于环缝喷嘴可以提供更稳定、更均匀并且速度更大的高压气流来均匀有力地击碎金属熔融液流,因此,它制备得到的金属粉末粒度分布区间更小,粉末平均粒径也更小。

3)由真空气雾化法制备得到的粉末球形度较高,适合用于增材制造,制备出的合金力学性能较为优越。

[1] 卢秉恒, 李涤尘. 增材制造技术发展[J]. 机械制造与自动化, 2013(4): 1-4.

LU B H, LI D C. Development of Additive Manufacturing Technology[J]. Mechanical Manufacturing and Automation, 2013(4): 1-4.

[2] SLOTWINSKI J A. Additive Manufacturing: Overview and NDE Challenges[C]// AIP Conference Proceedings, 2014: 1173-1177.

[3] HERZOG D, SEYDA V, WYCISK E, et al. Additive Manufacturing of Metals[J]. Acta Materialia, 2016, 117: 371-392.

[4] FROES F H, DUTTA B. The Additive Manufacturing (AM) of Titanium Alloys[J]. Advanced Materials Research, 2014, 10(19): 19-25.

[5] 杨旭东, 周俊, 焦自贤, 等. 增材制造技术在空间推进领域的应用[J]. 中国航天, 2023(11): 80-87.

YANG X D, ZHOU J, JIAO Z X, et al. Application of Additive Manufacturing Technology in the Field of Space Propulsion[J]. China Aerospace, 2013(11): 80-87.

[6] KOLLI R P, DEVARAJ A. A Review of Metastable Beta Titanium Alloys[J]. Metals, 2018, 8(7): 506.

[7] 孙成, 孙亦璋, 刘金, 等. 激光增材制造TC4/TC11钛合金梯度结构温度场预测与显微组织分析[J]. 航空制造技术, 2018, 61(4): 96-101.

SUN C, SUN Y Z, LIU J, et al. Temperature Field Prediction and Microstructure Analysis of Gradient TC4/TC11 Titanium Alloy Deposited by Laser Additive Manufacturing[J]. Aeronautical Manufacturing Technology, 2018, 61(4): 96-101.

[8] SRIDHARAN N, WOLCOTT P, DAPINO M, et al. Microstructure and Texture Evolution in Aluminum and Commercially Pure Titanium Dissimilar Welds Fabricated Using Ultrasonic Additive Manufacturing[J]. Scripta Materialia, 2016, 117: 1-5.

[9] HUANG W H, CHEN S J, XIAO J, et al. Laser Wire-Feed Metal Additive Manufacturing of the Al Alloy[J]. Optics Laser Technology, 2021, 134: 106627.

[10] EFTEKHARINIA H, AMADEH A, KHODABANDEH A, et al. Microstructure and Wear Behavior of AA6061/ SiC Surface Composite Fabricated via Friction Stir Processing with Different Pins and Passes[J]. Rare Metals, 2020, 39(4): 429-435.

[11] WENG F, LIU Y F, CHEW Y, et al. IN100 Ni-Based Superalloy Fabricated by Micro-Laser Aided Additive Manufacturing: Correlation of the Microstructure and Fracture Mechanism[J]. Materials Science and Engineering A, 2020, 788: 139467.

[12] WU W Z, JIANG J L, LI G W, et al. Ultrasonic Additive Manufacturing of Bulk Ni-Based Metallic Glass[J]. Journal of Non-Crystalline Solids, 2019, 506: 1-5.

[13] ZENG C Y, ZHANG B, HEMMASIAN A, et al. Mechanical, Thermal, and Corrosion Properties of Cu-10Sn Alloy Prepared by Laser-Powder-Bed-Fusion Additive Manufacturing[J]. Additive Manufacturing, 2020, 35(7): 101411.

[14] 郑明月. 气雾化法制备增材制造用钛合金粉末研究[D]. 北京: 北京科技大学, 2019.

ZHENG M Y. Study on Preparation of Titanium Alloy Powder for Additive Manufacturing by Gas Atomization[D]. Beijing: University of Science and Technology Beijing, 2019.

[15] OLIVEIRA J P, LALONDE A D, MA J. Processing Parameters in Laser Powder Bed Fusion Metal Additive Manufacturing[J]. Materials & Design, 2020, 193: 108762.

[16] KARAYAGIZA K, JOHNSON L, SEEDE R, et al. Finite Interface Dissipation Phase Field Modeling of Ni-Nb under Additive Manufacturing Conditions[J]. SSRN Electronic Journal, 2019: 320-339.

[17] BAJAJ P, HARIHARAN A, KINI A, et al. Steels in Additive Manufacturing: A Review of Their Microstructure and Properties[J]. Materials Science and Engineering A, 2019, 772: 138633.

[18] DEBROY T, MUKHERJEE T, MILEWSKI J O, et al. Scientific, Technological and Economic Issues in Metal Printing and Their Solutions[J]. Nature Materials, 2019, 18(10): 1026-1032.

[19] 关书文, 刘世昌, 时坚, 等. 气雾化制备金属粉末的研究进展及展望[J]. 铸造, 2022, 71(2): 136-142.

GUAN S W, LIU S C, SHI J, et al. Research Progress and Prospect of Metal Powder Preparation by Gas Atomization[J]. Foundry, 2022, 71(2): 136-142.

[20] 孙剑飞, 曹福洋, 沈军, 等. 喷射成形过程中雾化熔滴的凝固行为[J]. 特种铸造及有色合金, 2002, 22(3): 1-3.

SUN J F, CAO F Y, SHEN J, et al. Solidification Behavior of Atomized Droplet during Spray Forming[J]. Special Casting & Nonferrous Alloys, 2002, 22(3): 1-3.

[21] 汤鹏君, 任哲铮, 杨克勇, 等. 气雾化法制备3D打印金属粉末的工艺研究进展[J]. 机械工程材料, 2023(11): 87-95.

TANG P J, REN Z Z, YANG K Y, et al. Research Progress on the Process of Preparing 3D Printed Metal Powders by Aerosol Method[J]. Mechanical Engineering Materials, 2023(11): 87-95.

[22] 杨军, 王晓峰, 葛正浩. 气雾化法制备3D打印金属粉末的技术研究进展[J]. 粉末冶金工业, 2022(1): 69-77.

YANG J, WANG X F, GE Z H. Research Progress in the Preparation of 3D Printed Metal Powders by Aerosol Method[J]. Powder Metallurgy Industry, 2022(1): 69-77.

[23] 郭士锐, 姚建华, 陈智君, 等. 喷嘴结构对气雾化激光熔覆专用合金粉末的影响[J]. 材料工程, 2013, 41(7): 50-53.

GUO S R, YAO J H, CHEN Z J, et al. Effects of Structure of Nozzle on Gas Atomization for Laser Cladding Alloy Powders[J]. Journal of Materials Engineering, 2013, 41(7): 50-53.

[24] 杨孝梅. 选区激光熔化AlSi10Mg合金组织性能分析及建模成型研究[D]. 株洲: 湖南工业大学, 2022.

YANG X M. Microstructure and Properties Analysis and Modeling of AlSi10Mg Alloy Melted by Selective Laser[D]. Zhuzhou: Hunan University of Technology, 2022.

[25] 栗子林, 路超, 程格, 等. 选区激光熔化GH4169成型件微观组织及力学性能研究[J]. 应用激光, 2019, 39(1): 48-53.

LI Z L, LU C, CHENG G, et al. Microstructure and Mechanical Properties of Selective Laser Melted GH4169 Molded Parts[J]. Applied Laser, 2019, 39(1): 48-53.

[26] 侯伟, 陈静, 储松林, 等. 选区激光熔化成形AlSi10Mg组织与拉伸性能的各向异性研究[J]. 中国激光, 2018, 45(7): 0702003.

HOU W, CHEN J, CHU S L, et al. Anisotropy of Microstructure and Tensile Properties of AlSi10Mg Formed by Selective Laser Melting[J]. Chinese Journal of Lasers, 2018, 45(7): 0702003.

Optimization of Parameters and Printed Microstructure and Properties of AlSi10Mg Powder Prepared by Vacuum Atomization Method

JIANG Baolin1, JIANG Wei2, XU Rongyu1*, CHEN Xuan3, LYU Fuqiang2, ZHAO Yongzhu2, FU Ke2, CHEN Zheng2

(1. Jiangsu Vilory Advanced Materials Technology Co., Ltd., Jiangsu Xuzhou 221000, China; 2. School of Materials and Physics, China University of Mining and Technology, Jiangsu Xuzhou 221000, China; 3. Changshu Tiandi Coal Machinery Equipment Co., Ltd., Jiangsu Suzhou 215500, China)

The work aims to explore the influence of various parameters on the quality of AlSi10Mg spherical powder prepared by vacuum atomization method to obtain the optimal powder making process parameters, and at the same time, conduct additive manufacturing with the prepared powder to study the block structure and mechanical properties. A scanning electron microscopy (SEM) was used to observe the sphericity and internal structure of the prepared spherical powder. The optimal milling parameters were summarized by analyzing the average particle size and particle size interval of spherical powder. The microstructure and morphology of the deposited samples printed in spherical powder 3D were studied using X-ray diffraction (XRD) and a scanning electron microscopy (SEM), and their mechanical properties were studied through tensile tests. The surface of the powder prepared by vacuum atomization method was smooth and had good sphericity. At the same time, the average particle size of the powder showed a trend of first decreasing and then increasing with the increase of atomization pressure, and the particle size was the smallest at 4.0 MPa. Moreover, the powder particle size prepared by the annular gap nozzle was smaller than that prepared by the annular hole nozzle. The internal structure of the powder was composed of cellular crystals and dendrites. The microstructure of the deposited samples prepared by SLM was mainly composed of dendrites along the deposition direction, with excellent mechanical properties. The fracture mode was mainly intergranular fracture. To prepare spherical powder for additive manufacturing using vacuum atomization method, a atomization pressure of 4.0 MPa and a circumferential nozzle should be selected to obtain the best quality spherical powder.

additive manufacturing; spherical powder; vacuum atomization method; process parameters; AlSi10Mg alloy

10.3969/j.issn.1674-6457.2024.02.012

TG146.2

A

1674-6457(2024)02-0096-08

2024-01-10

2024-01-10

中煤科工集团上海有限公司科研开发项目(02090804822Y)

Scientific Research and Development Project of middling coal Technology and Industry Group Shanghai Co., Ltd. (02090804822Y)

蒋保林, 蒋崴, 许荣玉, 等. 真空气雾化法制备AlSi10Mg粉末参数优化及打印态组织性能研究[J]. 精密成形工程, 2024, 16(2): 96-103.

JIANG Baolin, JIANG Wei, XU Rongyu, et al. Optimization of Parameters and Printed Microstructure and Properties of AlSi10Mg Powder Prepared by Vacuum Atomization Method[J]. Journal of Netshape Forming Engineering, 2024, 16(2): 96-103.

(Corresponding author)