基于定容燃烧弹的单孔主动预燃室几何参数对燃烧特性的影响研究*

2024-03-01刘人赫刘逸晖缪新轲邓俊李理光

刘人赫 刘逸晖 缪新轲 邓俊 李理光

(同济大学,上海 201804)

主题词:主动预燃室 定容燃烧弹 燃烧可视化 燃烧特性

1 前言

中国《内燃机产业高质量发展规划(2021~2035)》[1]提出:内燃机是交通运输、工程机械、农业机械、渔业船舶、国防装备的主导动力设备,在未来相当长时期仍将是这些领域的主导动力。因此,高效汽油机的开发对我国汽车工业具有重要战略意义。稀薄燃烧技术是提升汽油机热效率的重要手段[2],但火焰传播慢、循环变动率大[3]等问题制约着该技术的发展,急需辅以新型点火方式进行改善,预燃室点火系统就是其中之一。该系统的主体是一个容积不超过主燃室3%的预燃室[4],点火时由火花塞点燃预燃室内的浓混合气,火焰通过喷孔形成射流引燃主燃室内的稀混合气。这种点火方式可以缩短燃烧持续期、降低循环变动率[5],是实现50%以上热效率汽油机非常有希望的技术路线之一[6]。

预燃室可分为被动式与主动式两种[7]。被动预燃室可以直接基于火花塞加工,混合气在活塞上行时进入预燃室。施佳叶等[8]发现被动预燃室在小负荷、稀燃工况下能显著降低缸内直喷汽油机的循环变动率。Bozza等[9]发现,在缺乏缸内气流配合时,受残余废气影响,被动预燃室的稀燃极限甚至不如传统火花塞,这是其缺点之一。

主动预燃室带有辅助喷射系统,能直接将燃油或混合气喷入预燃室。Sens 等[6]研究发现,传统火花塞和被动预燃室在过量空气系数λ>1.4 时循环变动率急剧升高,而主动预燃室在λ=2时,循环变动率仍保持在2%以内。Müller 等[10]研究发现,辅助喷射系统可以使主动预燃室中混合气以化学计量当量比燃烧,在其试验工况下稀燃极限过量空气系数λ由传统火花塞的1.6 提高到2.7,热效率提高了8%。廖升友等[11]对主动预燃室结构和散热性能进行了优化,发现减小预燃室容积可以明显降低指示燃油消耗率和NOx排放量。费圣奕等[12]提出了单孔主动预燃室火焰射流贯穿距随时间变化的经验公式,并通过试验与仿真对其进行了验证。

由上述研究可知,主动预燃室在拓展稀燃极限、降低污染物排放量和提高热效率方面均有很大潜力,但目前的研究大多集中在主动预燃室对发动机整机性能的影响上,针对主动预燃室燃烧特性的研究较少。本文基于定容燃烧弹试验平台,以燃烧弹内火焰发展、压力变化等作为评价指标,研究单孔主动预燃室几何参数对点火特性的影响,以期为主动预燃室的设计提供理论基础。

2 试验装置与方法

2.1 试验台架

本文基于高压定容燃烧弹搭建了试验台架,燃烧弹相关参数如表1所示,台架如图1所示。

表1 定容燃烧弹参数

主动预燃室点燃弹内的甲烷-空气混合气,通过缸压传感器获得燃烧弹内压力变化情况,通过光学纹影系统记录射流火焰影像,处理图像获得射流火焰面积等相关特征,分析不同预燃室几何参数对火焰特性的影响。

2.1.1 主动预燃室主结构

本文使用的主动预燃室参考了Schumacher[13-14]的设计方案,直接将饱和汽油蒸气通入预燃室中,因此属于预混式主动预燃室,其模型如图2a 所示。考虑加工便利性,采用上、下两部分的分体式设计,如图2b所示,其结合区域构成预燃室的燃烧区。小尺寸火花塞与混合气喷管安装于预燃室上部,喷管内安装由弹簧及轴承钢球构成的止回阀,以避免气体回流;预燃室下部可直接替代传统火花塞进行安装,其内部形状类似于拉瓦尔喷管,主要目的是:控制预燃室的容积,使其保持在一定范围内;增加火焰和气流在预燃室内的运动速度,使其能较快抵达喷孔形成火焰射流。

图2 预燃室模型示意

2.1.2 光学纹影系统

光学纹影系统是用于记录火焰影像的关键装置,见图1。其工作过程为:光源发出的光穿过狭缝,经过反射镜1反射后到达凹面镜1,并形成一束平行光,平行光穿过燃烧弹的视窗后到达另一侧的凹面镜2,再经反射镜2反射后在刀口处聚焦,最后由Phantom V7.3型高速摄影机接收,该高速摄影机的分辨率为256×256、拍摄帧率为10 000帧/s、曝光时间为5 μs。

2.2 试验方法

2.2.1 油气混合气制备

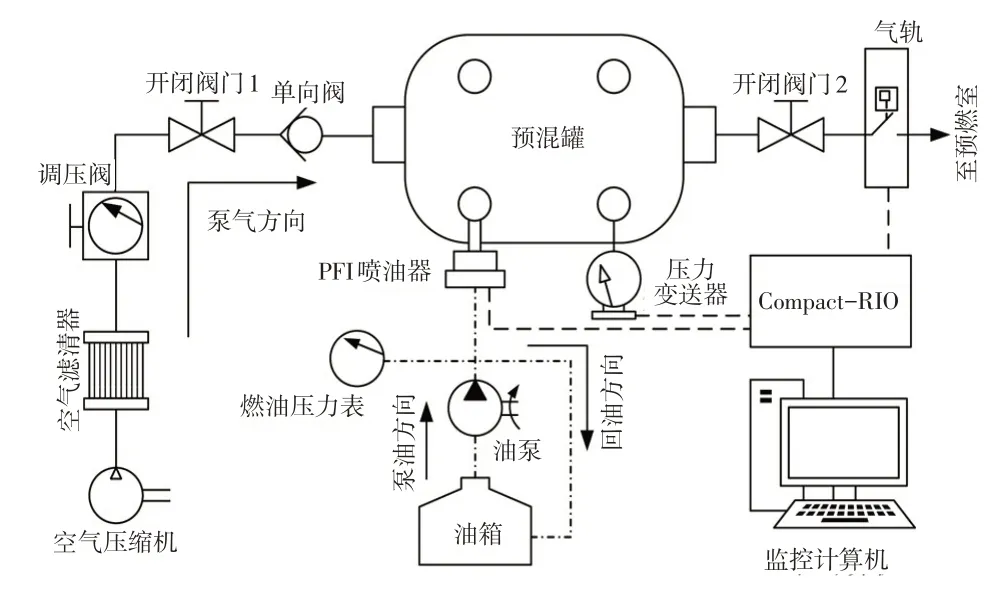

采用油气预混系统制备油气混合气,如图3所示。

图3 油气预混系统示意

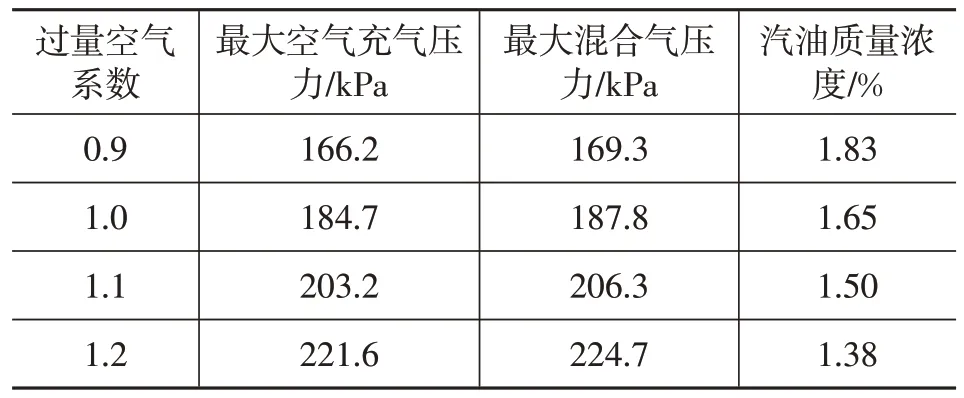

混合气在预混罐中配制完成,通过气轨进入预燃室。计算得到不同过量空气系数条件下饱和汽油蒸气中空气与汽油蒸气的压力如表2所示,此时环境温度为27 ℃。

表2 不同过量空气系数下饱和汽油蒸气中空气充气压力

2.2.2 火焰图像处理

图4展示了图像处理的具体步骤,先对高速摄影机拍摄的原始图片进行二值化处理,获得火焰二值化图像,其中黑色部分为火焰,白色部分为未燃区域。计算火焰面积的方法是在获得二值图后,利用MATLAB 中的坎尼算子(Canny Operator)对火焰进行边缘检测,将火焰和未燃区域的轮廓分别勾勒出来,划分已燃区域和未燃区域,计算未燃区域的面积,再用总面积减去未燃区域的面积获得已燃区域的面积,即为火焰的面积。同时,在经过边缘检测后的图像中也可以测量出不同时刻的火焰射流长度。

图4 火焰图像处理步骤

2.2.3 试验方案

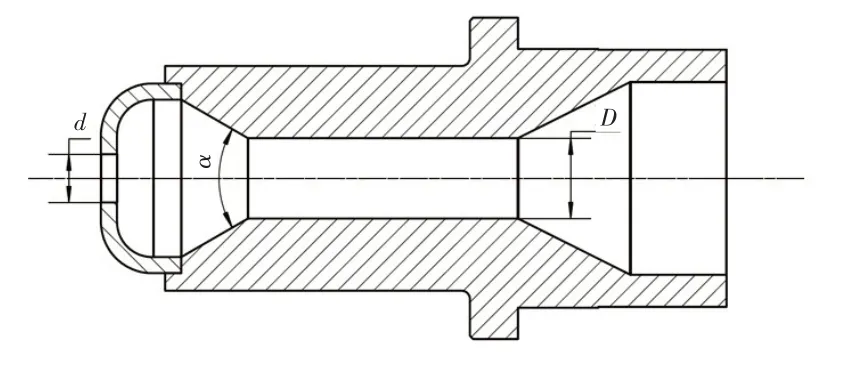

本文试验边界条件如表3所示,为尽可能保证试验的可重复性,每个工况点的试验重复进行3 次,以点火时刻作为开始时刻,对比每一次试验的火焰面积曲线和试验采集的定容燃烧弹内压力曲线。图5 所示为预燃室的相关几何参数,其中D为预燃室通道内径,d为喷孔孔径,α为预燃室下端开口角角度。预燃室初始几何参数设置为d=3.0 mm、D=5.0 mm、α=60°。

图5 预燃室几何参数

表3 试验边界条件

3 结果与分析

3.1 喷孔孔径

本研究设计了2.0 mm、2.5 mm、3.0 mm、3.5 mm 和4.0 mm共5种尺寸喷孔的主动预燃室,狭窄通道内径与下端开口角度均保持初始结构不变,试验得到的火焰图像如图6所示。由图6可知:2.0 mm孔径的预燃室虽有火焰射流喷出,但未能点燃定容燃烧弹中的混合气,因而在后续的燃烧特性图中不再展示;2.5~4.0 mm 4种孔径的预燃室均能点燃燃烧弹中的混合气。

图6 不同喷孔孔径对应的火焰图像

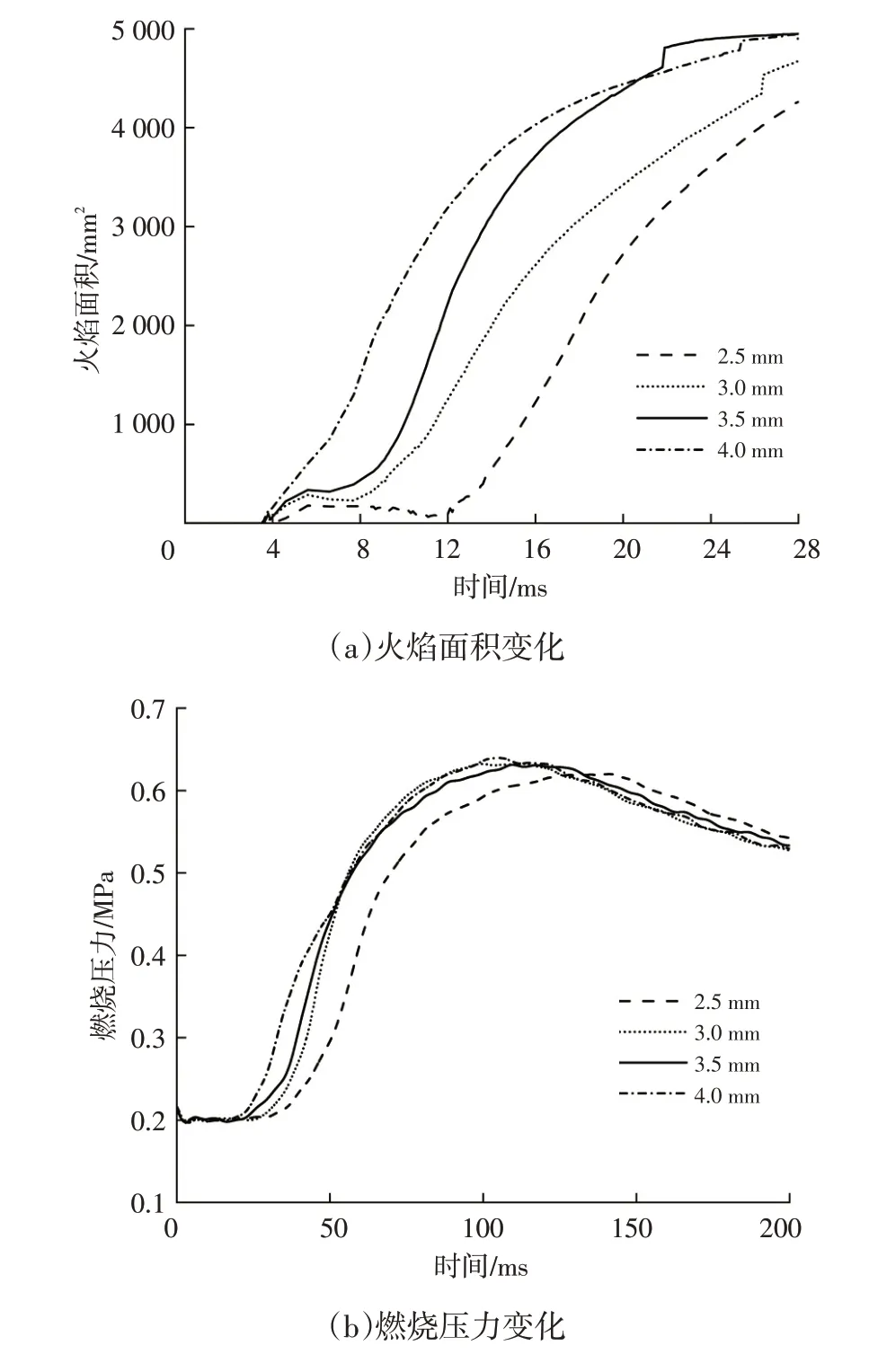

图7 所示为不同孔径预燃室对应的燃烧弹内的火焰面积变化曲线和滤波后的燃烧压力变化曲线。火焰面积与燃烧压力的增长规律基本保持一致,预燃室孔径越大,火焰面积和燃烧压力增长越快。

图7 不同喷孔孔径对应的燃烧弹内燃烧特性

结合火焰图像和燃烧特性曲线可以发现:由于燃烧弹内的径向尺寸有限,从计时开始到火焰充满整个可视窗口的过程时间很短,且燃烧压力几乎没有变化,可认为是定压燃烧过程,对应燃烧前期的特性,同时也能体现不同主动预燃室的点火效果差异;而在火焰充满整个燃烧弹后,燃烧成为定容燃烧过程,此时燃烧压力的变化则能较好地对应燃烧中后期的特性。

进一步,为了避免火焰接触燃烧弹底部产生的额外影响(如火焰面积突变等),定义从点火开始到火焰面积达到2 500 mm2(约为燃烧弹可视窗口面积的一半)所用的时间为初期火焰发展时间,记作T,作为不同预燃室点火效果的参考指标,T越小,预燃室点火效果越好;定义滤波后的峰值燃烧压力为Pmax,作为燃烧中后期的参考指标,Pmax越大,中后期燃烧情况越好。表4展示了不同喷孔孔径下的初期火焰发展时间与峰值燃烧压力。在本文选取的参数范围内,孔径越大,T越小,预燃室点火效果越好,4.0 mm 孔径下对应的T相比2.5 mm 孔径下对应的T缩短了9.3 ms;不同喷孔孔径预燃室的Pmax相差不大,说明预燃室孔径对燃烧中后期的影响不大。

表4 不同孔径的初期火焰发展时间与峰值燃烧压力

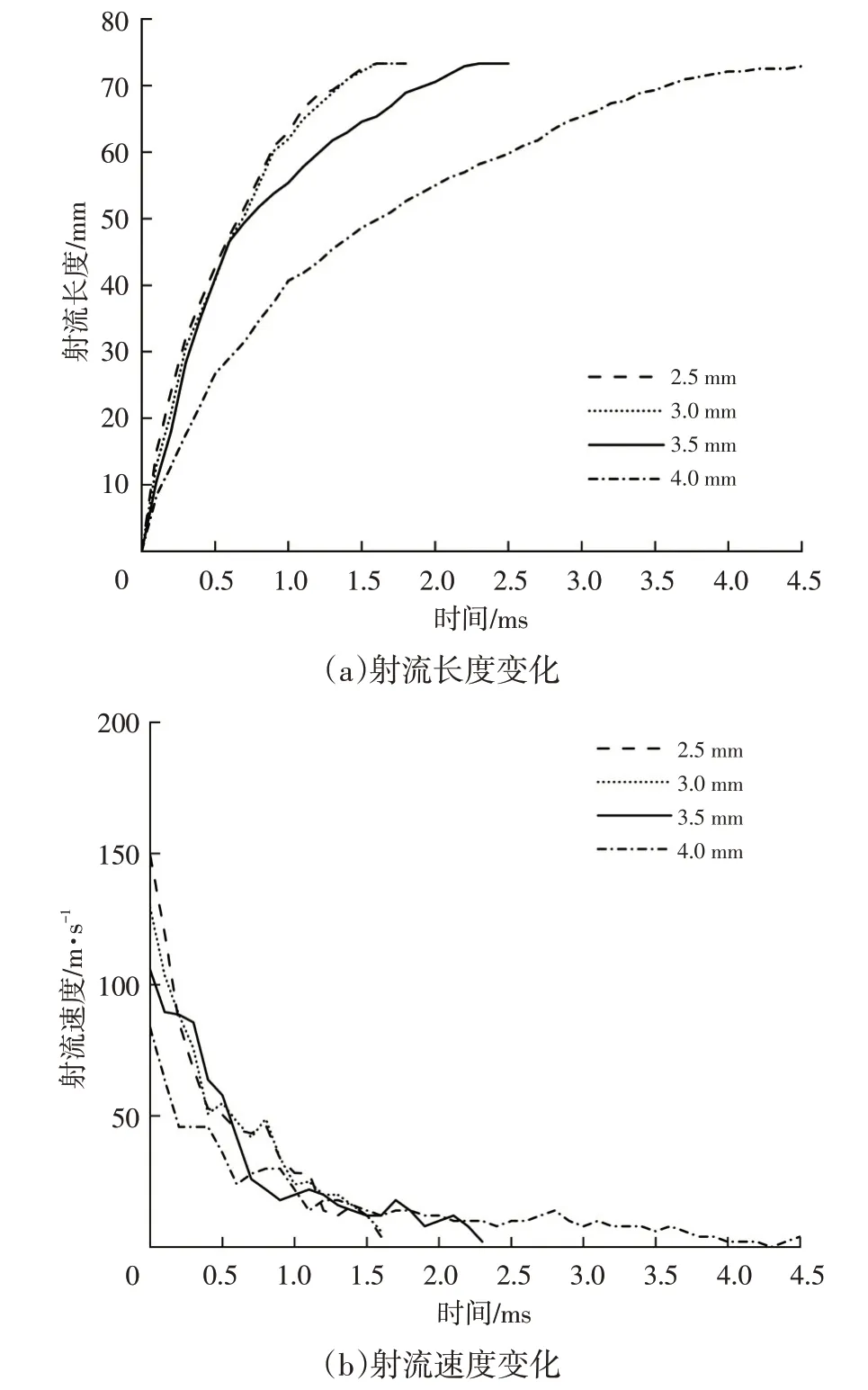

图8 所示为从火焰射流进入主燃室的时刻开始测量的不同孔径预燃室对应的火焰射流长度及计算得出的射流速度曲线。2.5 mm、3.0 mm、3.5 mm、4.0 mm孔径对应的射流初速度分别为149.36 m/s、129.36 m/s、105.70 m/s、83.67 m/s。可以看出,喷孔孔径越小,火焰射流的初速度越快,但由于燃烧弹内径向尺寸有限,火焰射流抵达的最终距离均相同,所以不同孔径预燃室点火的区域大小接近,无法体现出射流速度快对扩大点火区域带来的优势。

图8 不同喷孔孔径的火焰射流长度与速度随时间的变化情况

综合上述结果可知,随着喷孔孔径从2.5 mm 增加到4.0 mm,火焰射流的初速度逐渐下降,喷出火焰射流后,大孔径(4.0 mm)预燃室点火效果更好,但不同孔径预燃室对燃烧弹内燃烧中后期的影响不大。其反映的规律说明,预燃室的喷孔孔径对其点火效果有着比较显著的影响,小孔径虽然能提高射流速度,但是点火效果反而较差。结合2.0 mm 孔径对应的失火现象分析,小孔径可能导致火焰射流温度下降和携带的自由基团较少,从而削弱点火效果甚至无法点燃主燃室的混合气。

3.2 通道内径

预燃室较小的通道内径可能会影响火焰在预燃室内的传播,改变该内径会直接改变预燃室的容积。本文设计了3.0~5.5 mm 5种通道内径的主动预燃室,计算其容积的变化情况,如表5所示。

表5 各通道内径预燃室的容积变化

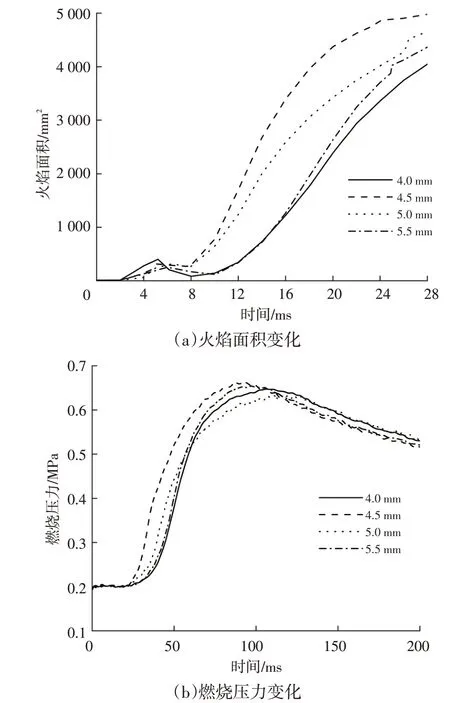

图9所示为5种内径预燃室点火后在燃烧弹中的火焰图像对比结果。由图9可知,3.0 mm内径的预燃室未能点燃混合气,因而在后续的燃烧特性图中不再展示。第4 ms时,4.0 mm内径的预燃室射流长度较长,是因为内径较小的预燃室中火焰传播速度较快,喷射射流时刻较早,射流发展时间更多,4.5 mm 内径预燃室在点火后,定容燃烧弹内最先着火,火焰面积增长最快。

图9 不同通道内径对应的火焰图像

图10所示为不同通道内径预燃室在点火后对应的定容燃烧弹内火焰面积变化和滤波后的燃烧压力变化情况。表6 展示了不同通道内径下的初期火焰发展时间与峰值燃烧压力。随着通道内径的增大,T呈现出先减小后增大的趋势,4.5 mm 通道内径的T相比4.0 mm通道内径的T缩短了6.8 ms,较预燃室孔径变化的影响小。不同通道内径的Pmax差别较为明显,说明通道内径对燃烧中后期的情况也有一定影响。4.5 mm通道内径在点火效果和燃烧中后期的表现方面均优于其他通道内径的预燃室。

图10 不同通道内径对应的燃烧弹内燃烧特性

表6 不同通道内径的初期火焰发展时间与峰值燃烧压力

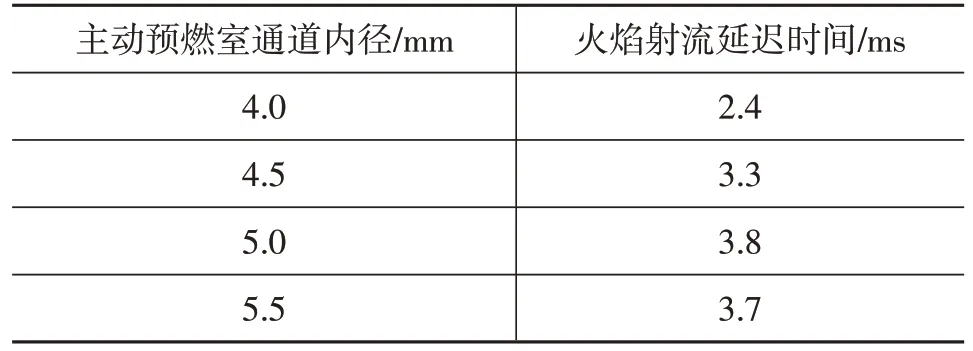

定义从点火时刻到火焰射流开始进入主燃室所用的时间为火焰射流延迟时间,表7所示为不同通道内径预燃室的火焰射流延迟时间对比结果,随着预燃室通道内径的增大,火焰射流延迟时间呈现增大的趋势,说明火焰在预燃室内的传播用了更多的时间。

表7 各通道内径预燃室的火焰射流延迟时间

综上所述,不同通道内径的预燃室对点火过程的影响体现在两个方面:第一,影响火焰在预燃室内的传播,它体现在不同内径的预燃室火焰射流延迟时间的不同,火焰在内径较小的预燃室中传播速度较快,火焰射流延迟时间较短;第二,内径的改变使预燃室的容积发生变化,预燃室容积与内径呈正相关,合适的预燃室容积(通道内径4.5 mm)能加快燃烧弹中混合气的燃烧,当容积大于或小于一定范围时都会使燃烧弹中燃烧情况变差,预燃室通道内径过小(3.0 mm)甚至会发生失火。通道内径的改变在一定程度上影响了点火效果,但是其显著程度较预燃室喷孔孔径小。

3.3 下端开口角度

在初始预燃室结构的基础上,不改变其他边界条件,修改下端开口角为45°、60°、75°和0°,图11 所示为对应的燃烧弹内火焰图像对比。对比各型预燃室点火后的火焰图像,各预燃室的火焰射流在其喷射阶段的发展情况较为接近,如第4 ms 时射流长度没有明显差距。在第10 ms左右,各预燃室对应的燃烧弹内混合气均被点燃。

图11 不同下端开口角度对应的火焰图像

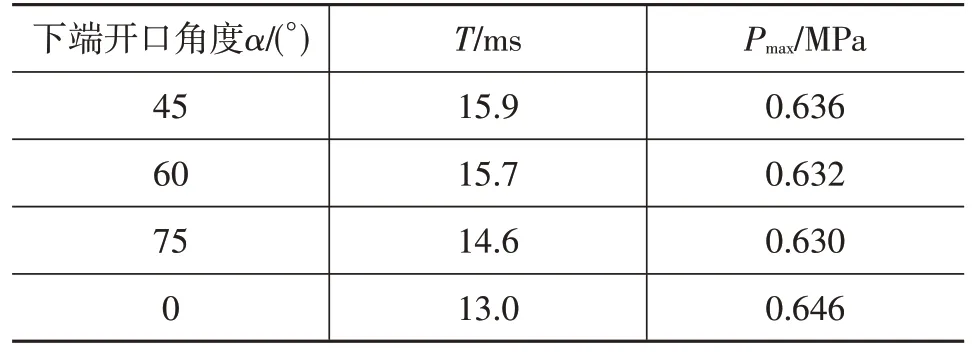

图12所示为不同下端开口角度预燃室对应的定容燃烧弹中火焰面积和滤波后的燃烧压力变化情况,火焰面积曲线与图11 中火焰图像描述的火焰传播过程一致。表8 展示了不同下端开口角度下的初期火焰发展时间与峰值燃烧压力。相比于不同孔径和不同通道内径,不同开口角度预燃室的T差异不大,0°开口角的T相比45°开口角的T只缩短了2.9 ms。从燃烧压力曲线及Pmax来看,不同下端开口角度的预燃室对燃烧中后期的影响也不大。

图12 不同下端开口角度对应的燃烧弹内燃烧特性

表8 不同下端开口角度的初期火焰发展时间与峰值燃烧压力

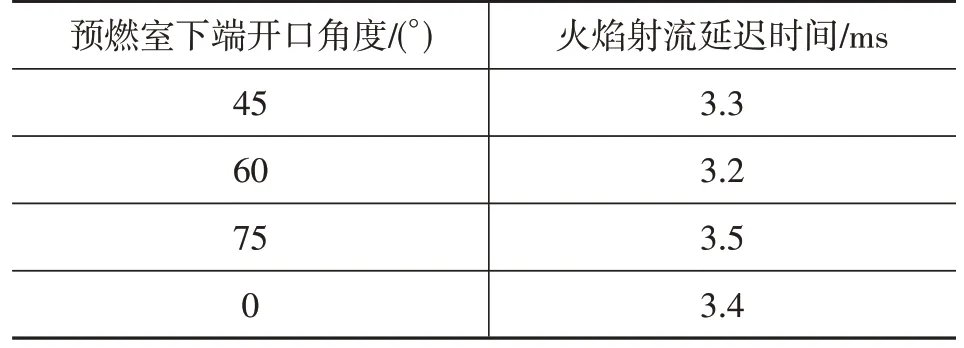

表9所示为火焰图像中4种预燃室的火焰射流延迟时间。可以看出,不同的下端开口角度对火焰射流延迟时间影响较小。

表9 不同下端开口角度的火焰射流延迟时间

综上所述,预燃室不同的下端开口角度未能对燃烧弹内混合气的燃烧造成明显影响,在本文所选取的3种几何参数中,其对主动预燃室点火的影响程度最弱。

4 结束语

本文基于定容燃烧弹试验平台,以点火后燃烧弹内火焰面积发展、弹内压力等作为评价指标,研究了单孔主动预燃室几何参数对点火特性的影响情况,得出如下结论:

a.对于本文所使用的定容燃烧弹,从计时开始到火焰充满整个可视窗口的过程时间很短,且燃烧压力几乎没有变化,可认为是定压燃烧过程,对应的是燃烧前期的特性,同时也能体现不同主动预燃室的点火效果差异。在火焰充满整个燃烧弹后,燃烧成为定容燃烧过程,此时燃烧压力的变化则能较好地对应燃烧中后期的特性。

b.主动预燃室的喷孔孔径对点火效果有着较为显著的影响,小孔径可能导致火焰射流温度下降和携带的自由基团较少,从而削弱点火效果,甚至无法点燃主燃室的混合气,在本文所选范围内,喷孔孔径越大,点火效果越好,对燃烧中后期影响不大;预燃室通道内径对燃烧的影响有两方面,一是直接影响火焰在预燃室内的传播速度,内径较小时火焰的传播速度快,火焰射流延迟时间短,二是通道内径与预燃室容积正相关,容积偏大或偏小都会使燃烧弹中燃烧情况变差,过小甚至会发生失火;下端开口角度对燃烧的影响很小,不同下端开口角度对应的火焰射流延迟时间、火焰面积变化及燃烧压力增长情况基本一致。

c.对比不同几何参数试验中初期火焰发展时间的最大差异,喷孔孔径为9.3 ms,通道内径为6.8 ms,下端开口角度为2.9 ms;由于主动预燃室的点火效果主要体现在燃烧弹内的燃烧前期,因此对于本文来说,喷孔孔径是影响主动预燃室点火的最主要因素,其次是通道内径,而下端开口角度影响最弱。