稀燃条件下掺烧乙醇重整气对直喷汽油机燃烧及碳烟排放影响的仿真研究*

2024-03-01石秀勇王浩宇段毅菲钱伟伟

石秀勇 王浩宇 段毅菲 钱伟伟

(同济大学,上海 201804)

主题词:稀薄燃烧 乙醇重整气 直喷发动机 燃烧 排放 三维仿真

1 前言

汽车行业的飞速发展所带来的能源与环境问题不容忽视。同传统进气道喷射(Port Fuel Injection,PFI)汽油机相比,汽油缸内直喷(Gasoline Direct Injection,GDI)发动机可以很好地控制油气混合、提高压缩比、改善动力经济性能并降低冷起动时的排放量[1],现已得到大范围推广。同时,稀薄燃烧技术在保证发动机动力的前提下,可以有效提高发动机热效率和改善有害物质排放[2],近年来也受到了广泛关注,但在稀薄燃烧过程中易导致发动机工作过程恶化,增加NOx排放量[3]。

为解决稀薄燃烧中的燃烧及排放问题,充分发挥稀薄燃烧的优势,学者们进行了大量研究。纪常伟[4]认为含水乙醇作为一种可再生替代燃料,可在一定程度上改善发动机工作特性。乙醇重整气作为乙醇热催化重整产物,与汽油掺烧能实现均匀的混合气分布,改善稀薄燃烧中存在的燃烧恶化问题。高以康[5]研究了燃用重整燃料时发动机的动力性能表现,发现通过合理设置点火提前角、空燃比和配气相位可以使发动机扭矩明显提高。戴晓旭[6]探究了乙醇重整气对发动机工作性能的影响,发现重整气有利于改善内燃机的动力性,减少燃烧循环变动,降低HC 排放量,但易引发较高的CO 和NOx排放量。Atsushi Shimada等[7]分析了不同压缩比和空燃比下,重整气对发动机热效率和排放的影响,结果发现在压缩比为15 时,随着重整气配比和空燃比的增加,发动机热效率得以提升,综合热效率提高到43.8%,但是NOx排放量增加。

目前,有关乙醇重整气对汽油机稀薄燃烧工作特性影响的研究尚不全面,石秀勇等[8]利用GT-Power进行了直喷汽油机一维仿真模型的计算分析,探究了在发动机转速为2 000 r/min,平均有效指示压力(Indicated Mean Effective Pressure,IMEP)为1 MPa 的工况下,过量空气系数由1 增加至1.3,乙醇重整气掺混比由0 增加至30%时,直喷汽油机的燃烧特性、经济性和排放性能表现。但仅通过试验和一维仿真手段得到的结果无法从燃烧过程中本质机理的微观角度解释发动机的性能表现[9]。本文借助CONVERGE 三维仿真软件完成直喷汽油机完整工作过程的模拟,从燃烧过程本质、关键基团分布等角度探索直喷汽油机掺烧乙醇重整气后的工作特性。

2 模型建立

2.1 模型构建

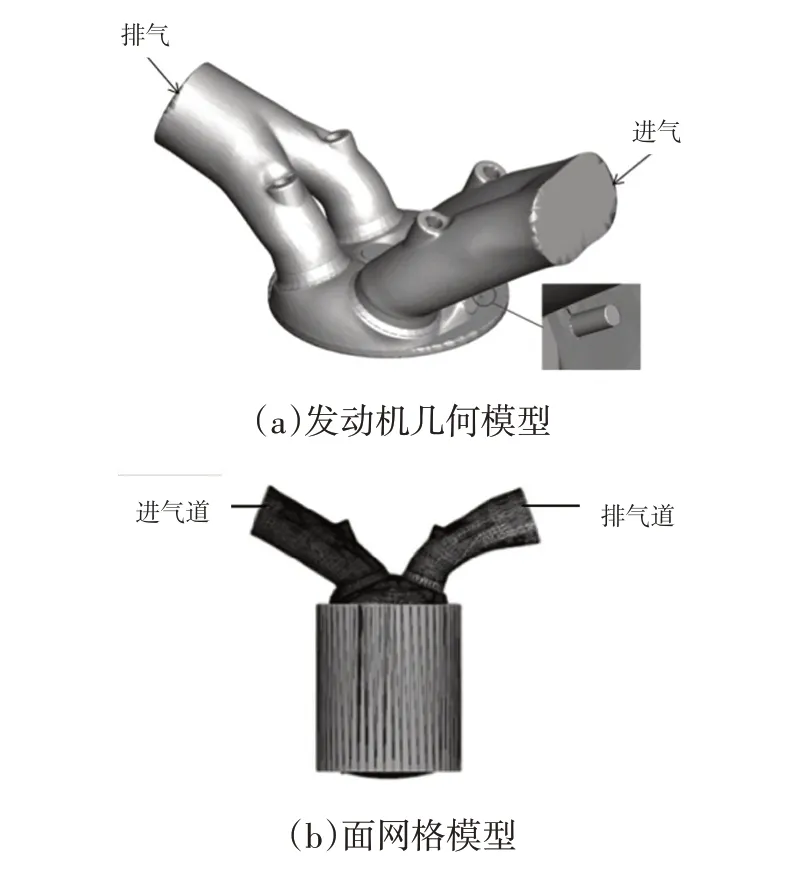

本研究应用Unigraphics NX(UG)软件绘制直喷发动机三维模型,主要技术参数如表1 所示,并对气体喷嘴流道进行三维建模,如图1a 所示。图1b 所示为模拟所用直喷发动机的三维几何模型经面网格划分后的模型,该模型中火花塞中置,位于气缸顶部中心位置,液体燃料喷射器侧置,靠近进气门侧,气体燃料喷射器靠近液体燃料喷射器,存在一定的位置偏差,活塞为常规浅坑式。

图1 直喷发动机三维仿真模型

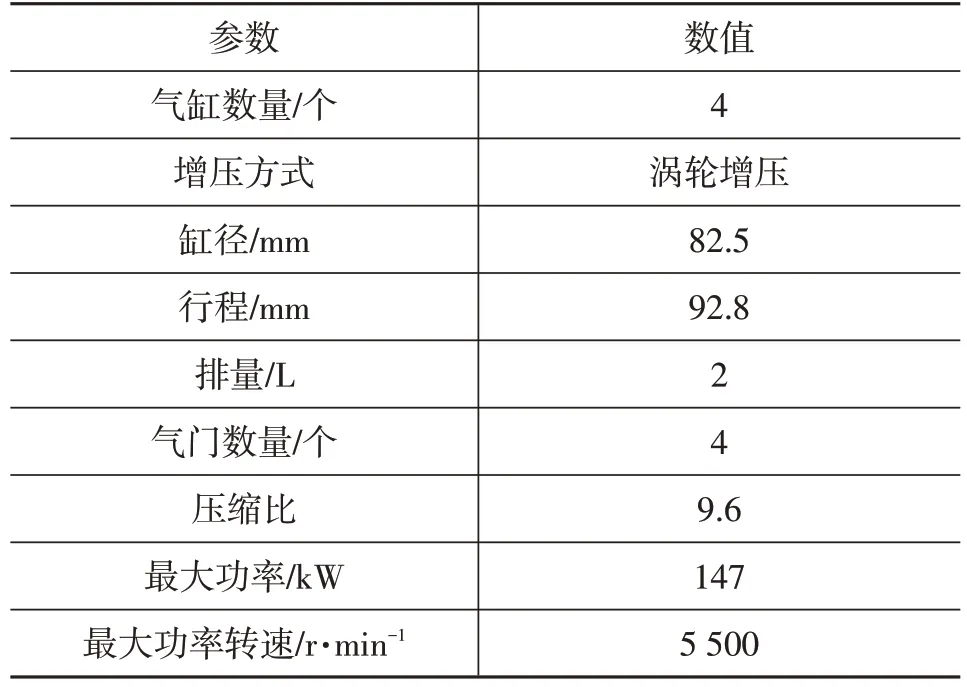

表1 发动机技术参数

2.2 物理模型的设置

根据已有研究[10-16],计算各过程中所采用的物理模型如表2所示。

表2 物理模型设置

2.3 模型初始条件与边界条件

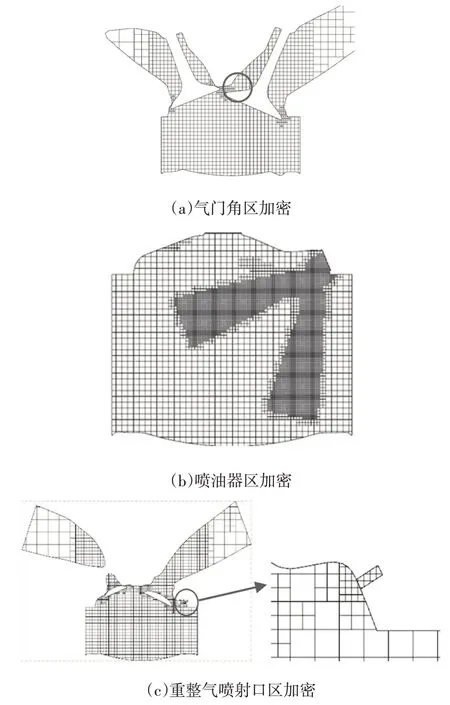

在充分平衡计算精度和计算时长的前提下,设置模型的基础体网格尺寸为4 mm,并在气门倒角、喷油器和重整气喷射口等重要工作区域进行3 级细化级别的加密,如图2所示。仿真过程将模拟发动机从进气、压缩、燃烧到排气的完整工作过程,活塞带动连杆使曲轴从进气上止点的-360°CA 顺时针旋转至排气上止点的360°CA,其中0°CA处为压缩上止点。

图2 仿真过程中的网格加密

本研究工况设置为:发动机转速为2 000 r/min,IMEP 为1 MPa,喷油提前角为-280°CA,重整气喷射角为-100°CA,过量空气系数λ为1.2,进排气道的温度分别为450 K和550 K,活塞顶和气缸壁温度分别为600 K和450 K,进气道入口采用质量流量的边界条件,排气道出口采用压力边界条件。

仿真过程中的汽油以异辛烷(IC8H18)63%、正庚烷(C7H16)17%和甲苯(C7H8)20%的体积比混合替代,气体燃料以氢气(H2)12.5%和一氧化碳(CO)87.5%的质量比混合代表乙醇重整气。重整气掺混比的计算采用了以等能量的乙醇重整气代替汽油的方法,计算公式如下:

式中:ϕ(H2+CO) 为乙醇重整气掺混比,Q(H2+CO)和Qg分别为由乙醇重整气和汽油完全燃烧时所产生的热量。

已有的一维仿真结果[9]表明,重整气掺混比在20%时效果较好,过多的重整气反而导致缸内燃烧恶化,因此,三维模拟部分分别采用0、10%和20% 3 种掺混比的混合燃料进行研究,分别记为RE0、RE10 和RE20。为了保证每次循环进入气缸的总能量相同,参考相关仿真工作经验,固定汽油和重整气的喷射持续角,将喷射流量设置为变量,各掺混比下的燃料成分配比如表3所示。

表3 不同重整气掺混比下的混合燃料成分配比

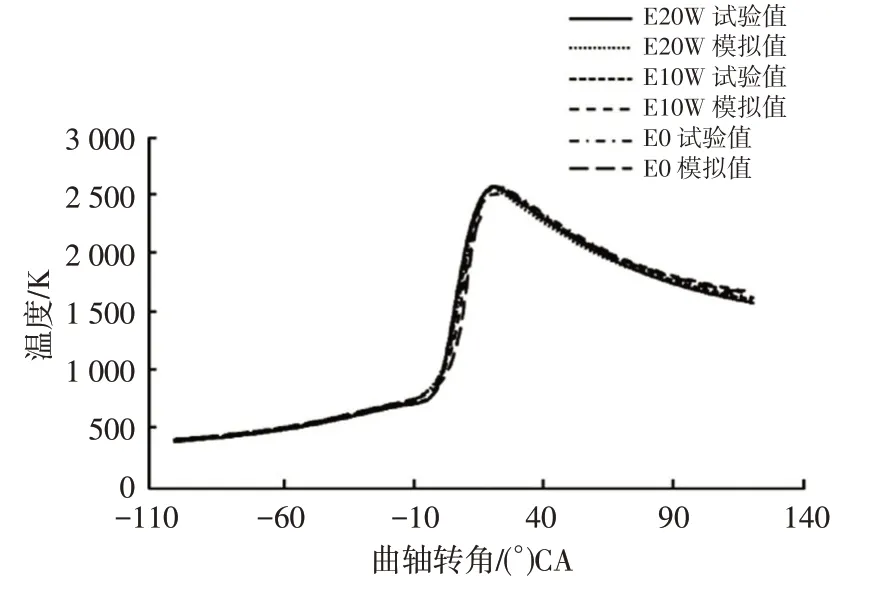

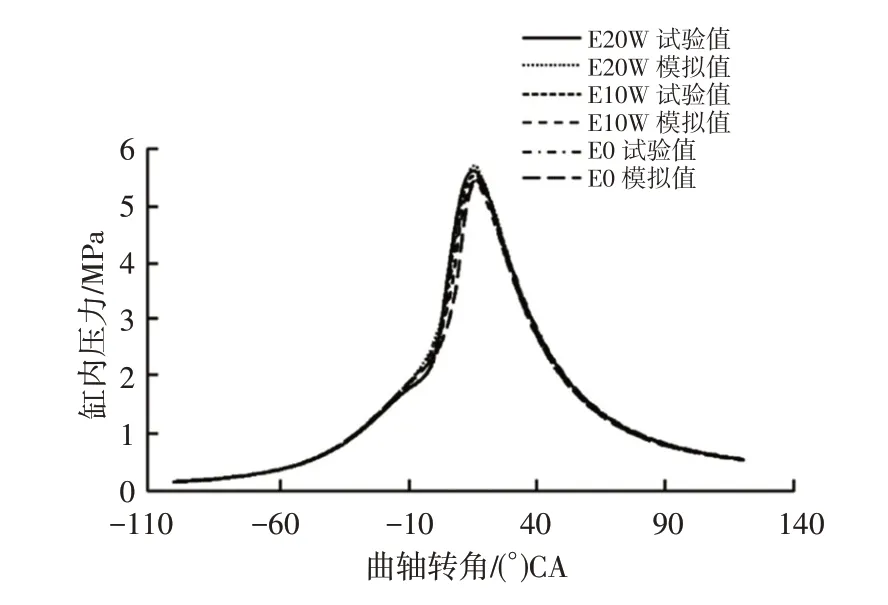

2.4 模型的标定

为保证所建立的三维模型的准确性,在给定转 速2 000 r/min、IMEP=1 MPa、λ=1.2 的工况下对模型进行标定。台架试验工况与仿真工况相同,所用燃料为95号汽油和含水乙醇(水所占体积分数为5%),试验开展之前,在25°C 的室温环境下,分别以95 号汽油掺混0、10%和20%的含水乙醇,制备成试验所需3 种不同比例的混合燃料E0、E10W和E20W。图3和图4为模型的标定结果,从图中可以看出,燃烧过程中缸内压力和温度的试验曲线与仿真曲线较为重合,最大误差值为5%~7%,在工程可接受范围内。图3、图4 表明所建立的三维模型能准确模拟直喷汽油机的工作过程,可利用此模型开展后续模拟计算工作。

图3 温度标定曲线

图4 缸压标定曲线

3 结果分析

3.1 乙醇重整气掺混比对燃烧过程的影响

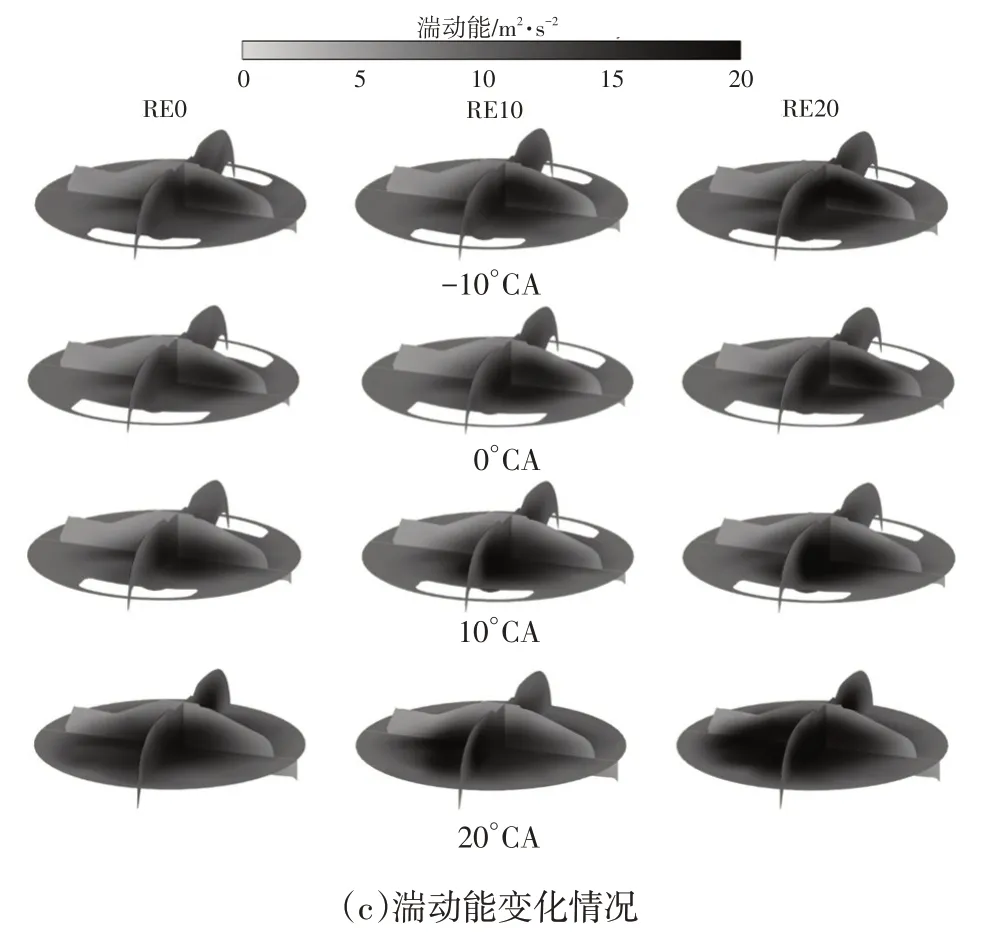

图5a、图5b、图5c 分别对比了曲轴转角从-10°CA到20°CA过程中不同混合燃料燃烧温度、当量比和湍动能在燃烧室内的分布。从图5a 中可以看出,乙醇重整气掺混比例的提高扩大了缸内高温区域的面积,表明重整气的加入改善了燃烧环境,加快了火焰传播速度,促进了燃料的充分燃烧和集中放热。

图5 不同燃料燃烧过程中的温度、当量比和湍动能分布情况

从图5b 中缸内当量比分布可以发现,火花塞点火后,燃烧室中心的混合气快速燃烧,在-10°CA~10°CA范围内,大量燃料被迅速消耗,导致了中间低四周高的浓度场分布。重整气的引入加快了燃烧速度,燃烧室中心的燃料消耗速率加快,掺烧10%乙醇重整气时的缸内浓度分布不均匀现象加剧,随着重整气含量的继续增加,火焰被快速引入燃烧室四周,整体燃烧进程加快,导致掺烧20%重整气时的混合气浓度快速降低,并且分布较为均匀。随着活塞的下行,曲轴转角达到20°CA 时,缸内有效体积变大,混合气运动受阻变小,同时火焰传播至气缸壁,缸内燃料被大量消耗,整体混合气浓度降低并且分布均匀。对比温度和湍动能云图可以发现,二者随活塞下移时的分布变化情况相似,其中高温区域和高湍动能区域均聚集在燃烧室中心附近,表明火焰的传播有利于加快湍流运动,湍动能增大,燃烧室内物质输运加快,燃烧化学反应速率提高。而由于重整气中H2和CO 本身较快的运动速率和热扩散效率,汽油掺烧乙醇重整气相比纯汽油燃烧时的湍动能更大,高温区域扩散更快,从而加快了火焰传播速度。

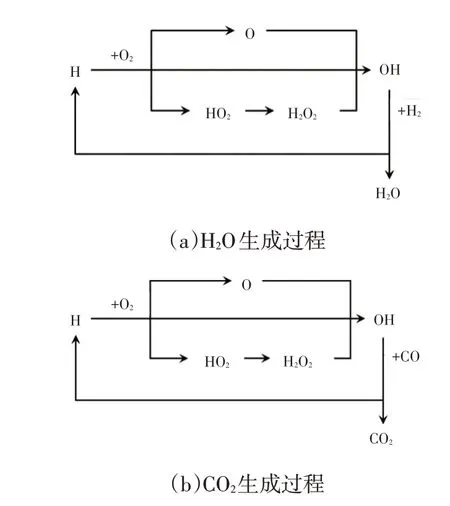

3.2 不同燃料燃烧过程中小分子基团分布特性

汽油与重整气混合燃料燃烧过程中的OH基、H基、HO2和H2O2是关键的中间产物,各自的产生和消耗路径如图6所示,构成了完整的燃烧过程[17]。OH基和H基作为促进燃烧反应的必要自由基,HO2和H2O2作为燃烧过程的中间产物,在缸内的分布和生成量可以体现燃烧的速度及质量。

图6 重整气最终产物生成过程

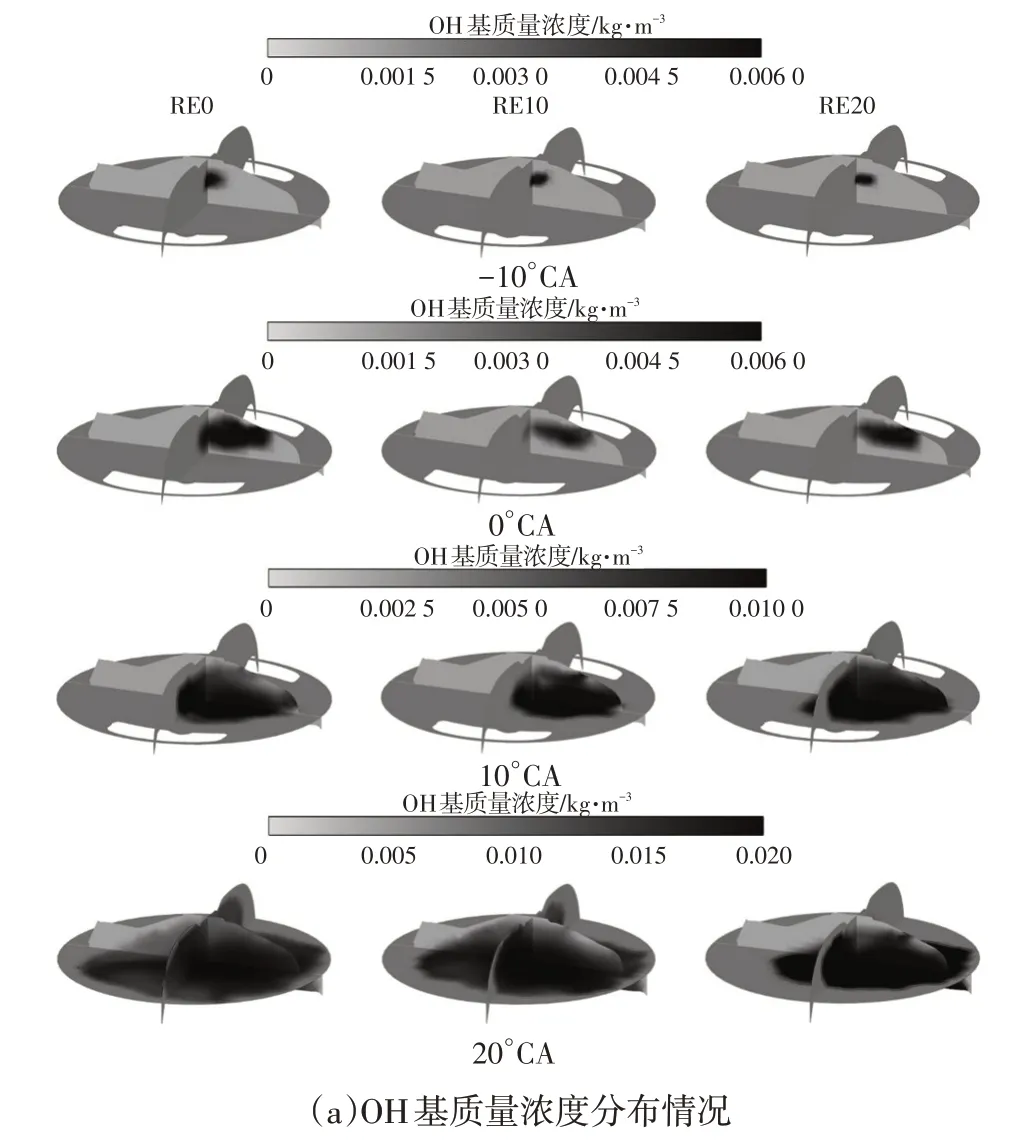

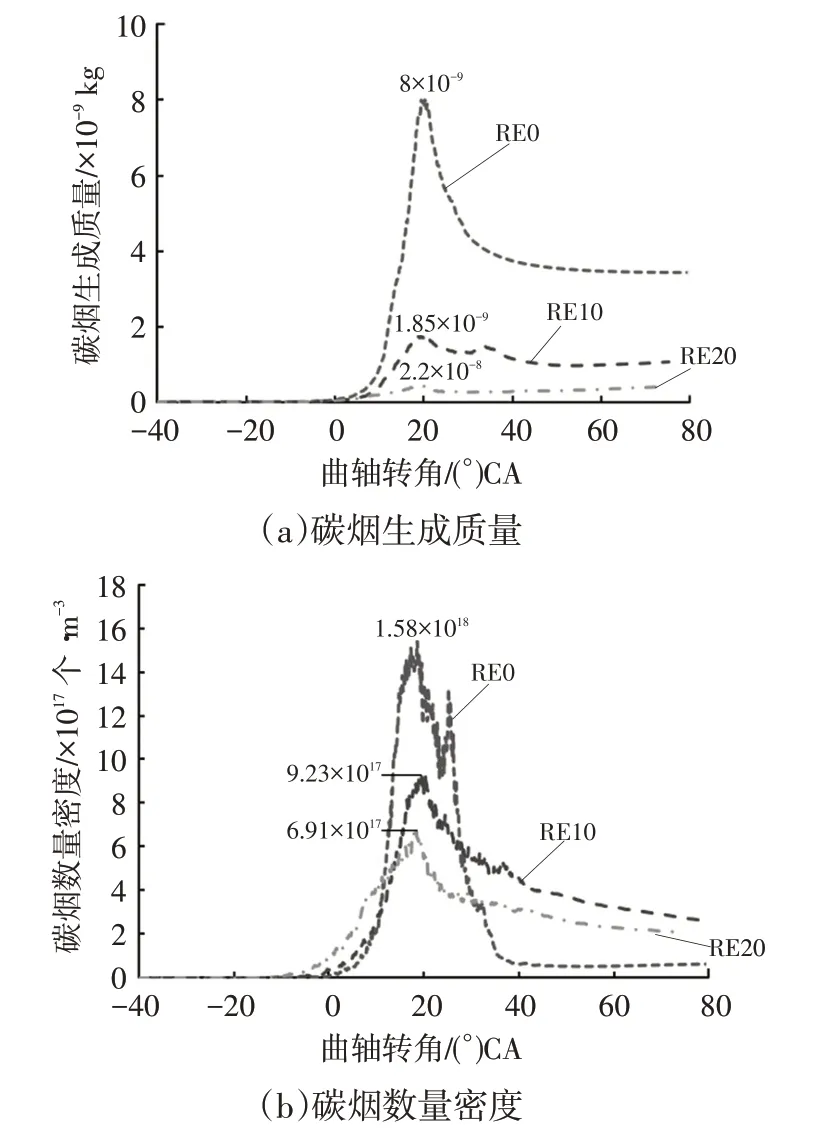

图7a和图7b分别为混合燃料燃烧过程中OH 基和H 基的质量浓度分布云图,由图中可以看出,其分布变化规律与温度较为相似,温度越高的位置OH基和H基浓度越高,表示OH基和H基浓度变化直接影响温度变化。从图8可以看出,掺烧20%重整气时的H基生成质量的峰值为纯汽油燃烧时的4 倍,OH 基生成质量的峰值为纯汽油燃烧时的2 倍,且达到峰值的时刻更提前,表明重整气的添加有利于促进燃烧室内的活化反应,大量的活化分子有助于加快燃烧反应的充分进行及燃烧进程的加快,缩短燃烧持续期。

图7 不同燃料燃烧过程中的OH基和H基质量浓度分布情况

此外,重整气燃烧过程中的温度较高,进一步促进了OH基反应产物的产生,在上止点后20°CA 的燃烧高峰期,OH基分布遍布缸内,有助于改善燃烧环境,促进混合燃料的完全燃烧。

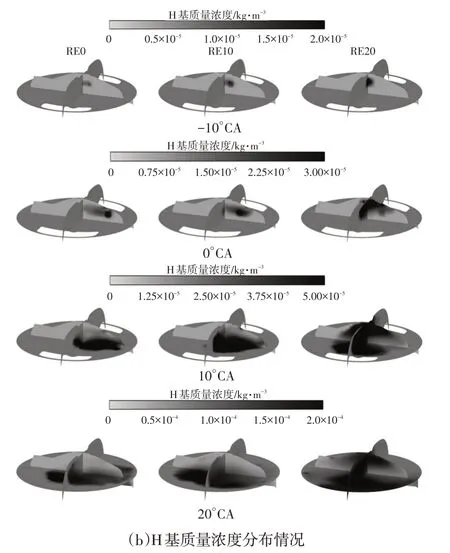

图9a和图9b为燃烧过程中燃烧室内的HO2和H2O2浓度分布,随着燃烧进程的推进,二者分布变化规律呈现出不同的趋势。在活塞运行至上止点之前,HO2和H2O2主要聚集在火花塞附近的高温区,表明此时燃烧刚刚开始,混合气中火花塞附近的H自由基和O2结合生成HO2和H2O2,并向四周逐渐扩散,直至遍布整个气缸。从图10中可以看出,引入重整气后的混合燃料燃烧过程中的HO2和H2O2质量明显增多,当重整气掺混比达到20%时,HO2和H2O2的生成质量相比纯汽油燃烧时增加了一倍左右,表明重整气的加入使得燃烧室内混合气的燃烧更充分,促使了燃烧中间产物的增多,使得缸内燃烧得以优化。

图10 乙醇重整气对燃烧过程中HO2和H2O2生成的影响

随着燃烧进程继续推进,在10°CA 曲轴转角时,大量的HO2出现在火焰前锋面,H2O2高浓度区也主要集中在燃烧室边缘的低温区域,核心高温区的HO2和H2O2大量消耗,HO2和H2O2的浓度以中间低四周高的形态分布;在上止点后20°CA时,火焰布满了整个燃烧室,核心高温区的HO2消耗殆尽。掺烧乙醇重整气后高温区附近H2O2浓度有所增加,原因是HO2的消耗过程通过自身的分解反应产生了大量的H2O2,因此尽管高温反应消耗了大量H2O2,但HO2通过反应弥补了这部分消耗,使得火花塞附近区域再次聚集了大量的H2O2,尤其在高重整气掺混比时H2O2的浓度更为集中。HO2和H2O2作为燃烧过程中的中间产物,通过互相的消耗和补给促使O2、H 基和OH 基的产生,从而使得燃料充分高效地转化为最终产物H2O和CO2。

3.3 乙醇重整气掺混比对发动机排放特性的影响

本文采用了以多环芳烃(Polycyclic Aromatic Hydrocarbons,PAHs)[17]为前驱物的碳烟模型预测直喷汽油机内的颗粒物生成过程,探究分析乙醇重整气对稀薄燃烧直喷汽油机颗粒物生成过程的影响。

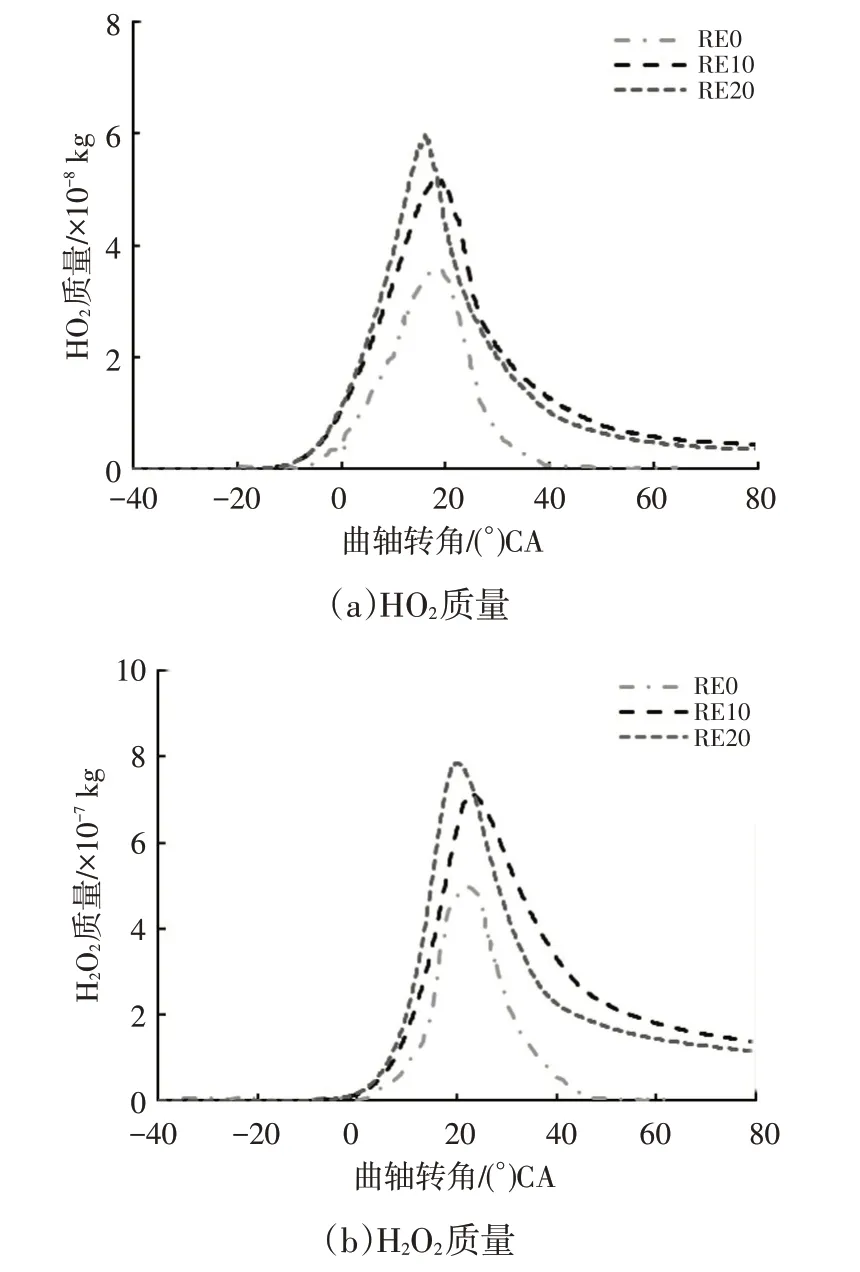

图11和图12分别展示了混合气体燃烧过程中燃烧室内的碳烟分布与生成质量和生成数量在曲轴转角0°CA~30°CA的变化。可以发现,引入重整气后的缸内碳烟生成量明显降低,其中掺混20%的乙醇重整气后碳烟的生成质量峰值降幅高于90%,碳烟数量峰值的降幅达56.25%,表明乙醇重整气的添加可以有效改善直喷汽油机的颗粒物生成。考虑影响碳烟生成的主要因素:首先,缸内混合气浓区会造成碳烟颗粒的大量生成,引入重整气后,H2和CO较高的扩散效率使得缸内混合气分布更均匀,减少了局部浓区的产生,从而阻碍了颗粒物的生成;其次,PAHs浓度会影响碳烟的生成,乙醇重整气的添加降低了芳香烃浓度,优化了燃烧环境和燃烧速率,使未燃碳氢化合物和芳香烃的氧化效应增强,抑制了颗粒物的生长。

图11 不同燃料燃烧过程中碳烟生成质量分布

图12 乙醇重整气对碳烟生成质量和数量的影响

4 结束语

本文利用CONVERGE三维仿真软件探究了直喷汽油机掺烧不同比例乙醇重整气时,混合气燃烧过程中的温度、当量比和关键小分子物质的分布变化情况,以及不同比例的重整气对碳烟颗粒物生成过程的影响,主要研究结论如下:

a.在发动机转速为2 000 r/min、IMEP为1 MPa的工况下,引入重整气后的混合燃料在燃烧过程中温度更高,高温区域分布更广,燃烧中后期当量比分布更均匀,表明掺烧乙醇重整气可以加快火焰传播速度,缩短燃烧持续期,提高燃烧效率;

b.乙醇重整气的添加导致更多H基、OH基的生成,且HO2和H2O2分布范围更广、浓度更高,在燃烧室内呈现分层分布,说明重整气的加入有效改善了缸内燃烧环境,促进了燃烧的良好进行;

c.引入20%的乙醇重整气相比纯汽油燃烧时的碳烟生成质量峰值降低90%,碳烟生成数量降低56.25%,重整气的引入有助于改善直喷汽油机碳烟排放。