面向增程器总成NVH性能提升的薄壁结构件优化方法

2024-03-01卢汉奎汪志刚李金印王孟轲黎薇

卢汉奎 汪志刚 李金印 王孟轲 黎薇

(1.赛力斯动力研究院,重庆 400038;2.重庆小康动力有限公司,重庆 401220)

主题词:增程器正时罩壳 动刚度 频响函数 变形量 NVH

1 前言

随着汽车行业的快速发展,驾乘舒适性已成为评价汽车性能的重要指标之一,发动机的NVH 性能对于提升驾乘体验至关重要,同时,NVH性能开发面临着更高的标准和挑战。

吴炎庭等[1]通过分析发动机表面各部件辐射噪声,发现在发动机运行过程中,油底壳和缸盖罩等薄壁结构件是整机噪声的重要来源;刘建华等[2]优化了发动机油底壳的结构,在提升其固有频率的同时,降低了各端面频率响应的峰值,减振降噪效果明显;王琱等[3]在某发动机正时罩壳上增加1个与缸体连接的固定螺栓,使怠速工况下的轮系侧噪声降低了4.4 dB(A);章家续等[4]对某混合动力专用汽油发动机的NVH性能进行分析,发现在正时罩壳模态密集处增加螺栓约束,能够有效降低正时罩壳的模态密度及振动幅值,从而降低整机辐射噪声。

研究结果表明,车用发动机的正时罩壳、油底壳和缸盖罩等大平面薄壁件结构具有较强的振动和噪声辐射,在刚度弱、模态频率低的局部区域,其辐射噪声表现更为突出,易受共振带激励影响。本文以某增程器专用1.5 L自然吸气式汽油发动机正时罩壳为例,分析发动机轮系侧噪声与正时罩壳局部模态及其动刚度的相关性,提出解决正时罩壳辐射噪声大、线性度差的优化方案。在保持正时罩壳结构的前提下,通过增加若干支撑凸台,并进行多维度对比试验验证该优化方案的有效性。

2 正时罩壳噪声辐射

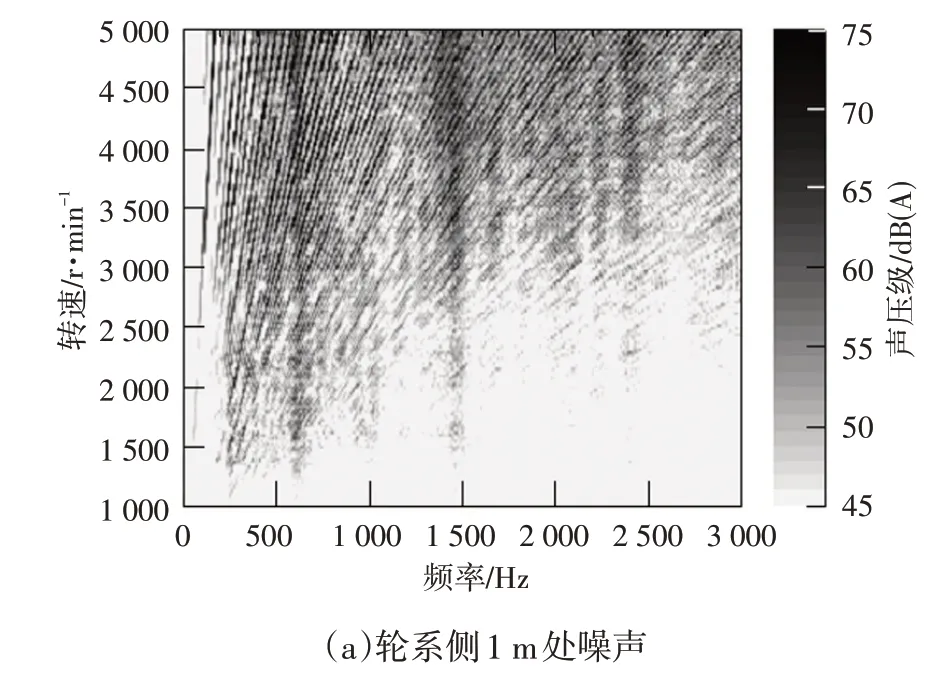

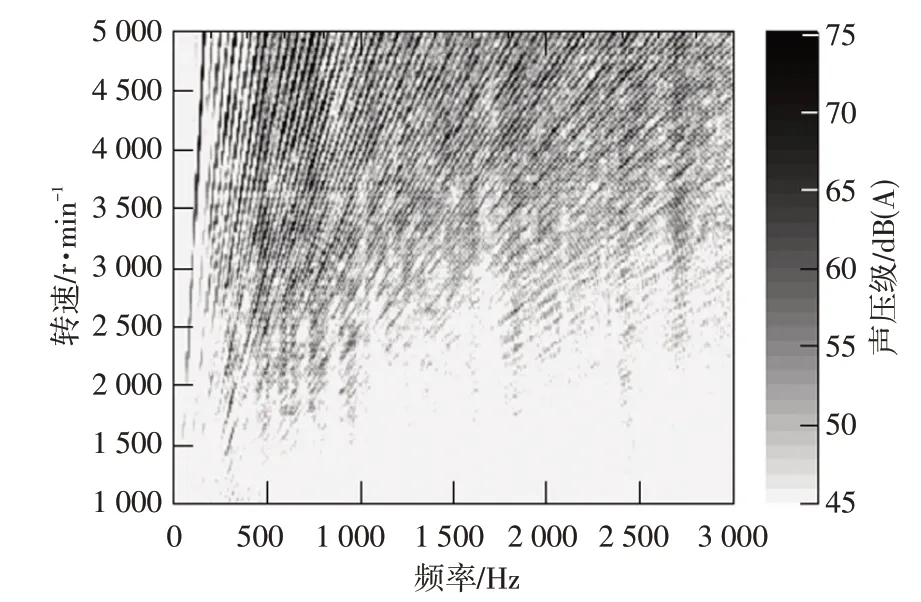

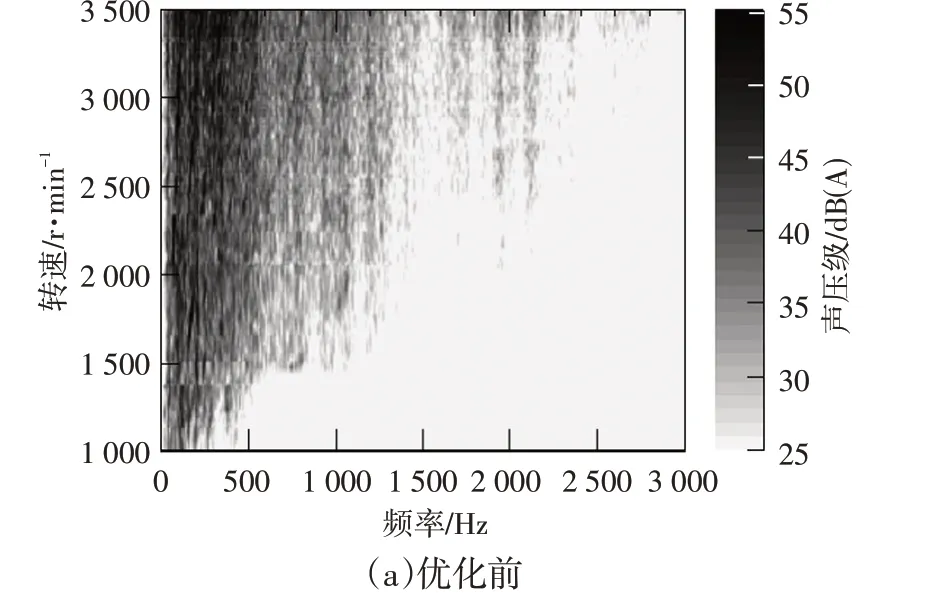

在某增程器总成NVH 性能的开发阶段进行台架NVH 试验,满负荷加速的工况下,发动机轮系侧1 m 处噪声声压级如图1所示。

图1 轮系侧1 m处噪声声压级

该发动机轮系侧噪声声压级大且线性度差,在不同转速区间,声压级曲线存在明显的峰值和谷值。由于该发动机的轮系侧附件系统仅有曲轴皮带轮及由皮带驱动的机械水泵,因此,初步判断正时罩壳的辐射噪声为轮系侧噪声的主要声源。

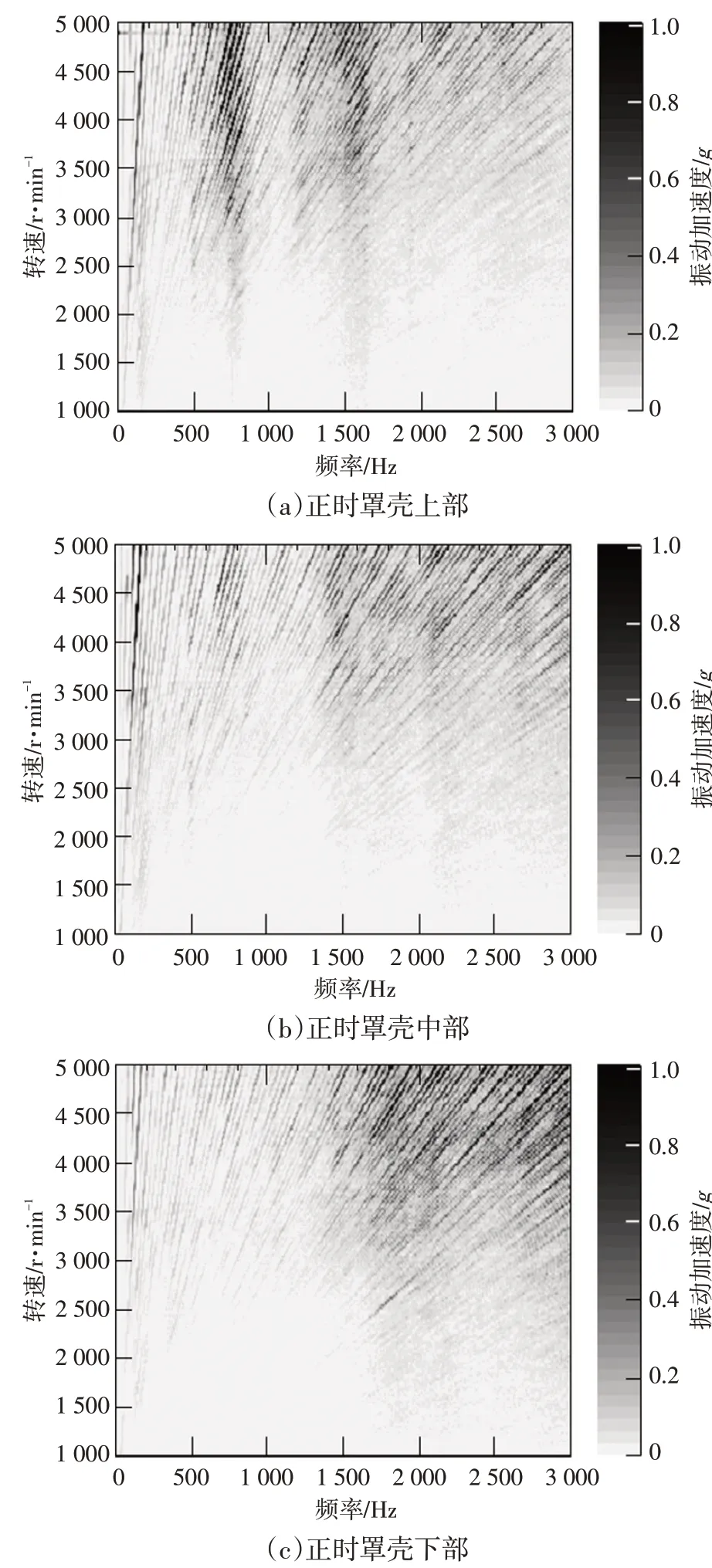

如图2a所示,发动机轮系侧1 m处噪声出现明显的共振带,其中心频率约为700 Hz、1 600 Hz 和2 400 Hz。由图2b 可知,以上共振带频率范围内的噪声是轮系侧噪声的重要组成部分,从噪声频谱峰值和正时罩壳振动频谱峰值趋势的对比结果可判断轮系侧噪声与正时罩壳的振动相关,共振带主要源于正时罩壳上部和中部的振动,正时罩壳下部的振动对轮系侧噪声无明显贡献。

图2 轮系侧1 m处噪声及正时罩壳振动频谱

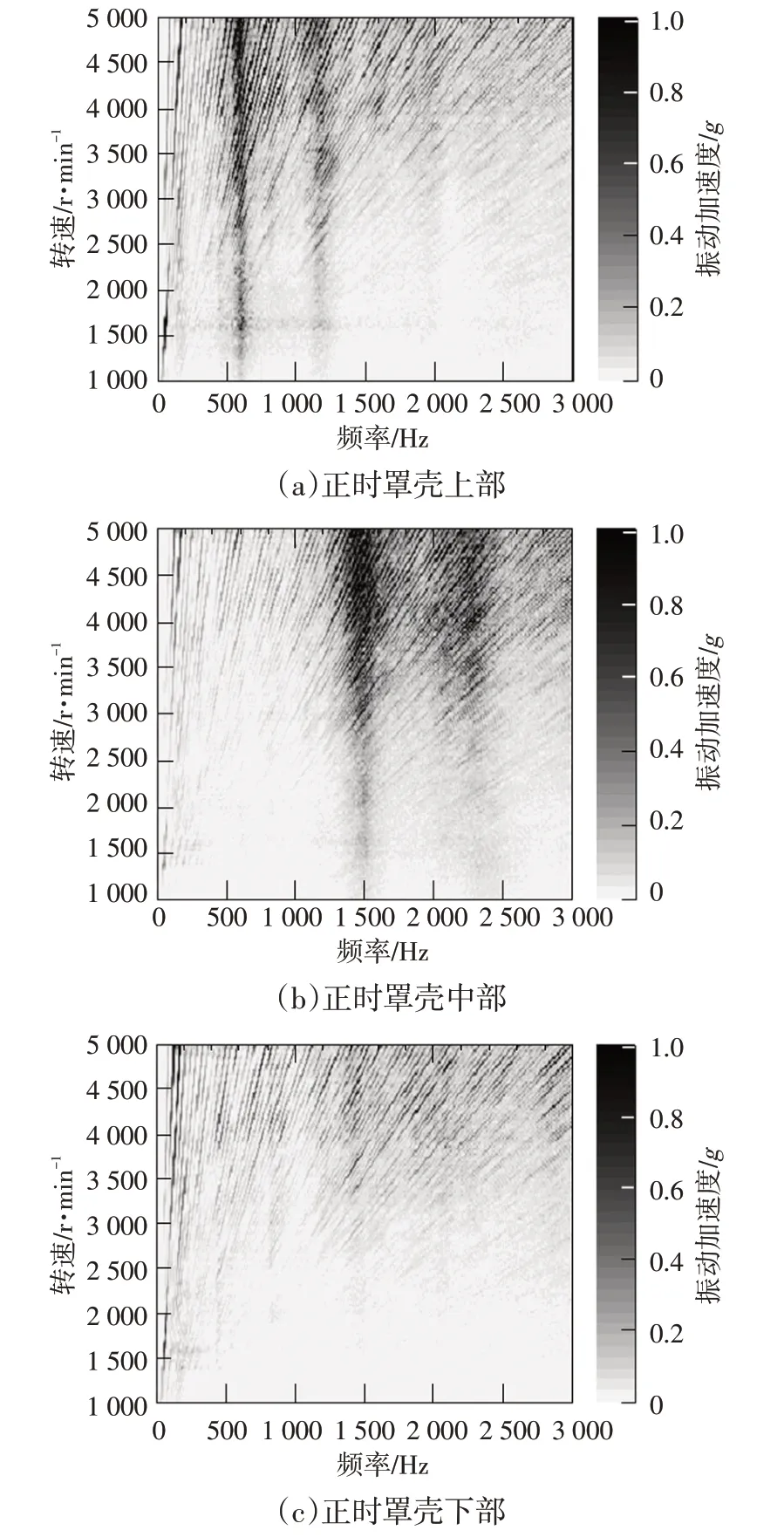

对正时罩壳上部、中部和下部的振动进行分析,结果如图3 所示。由图3 可知:700 Hz 共振带由正时罩壳上部的共振贡献;1 600 Hz和2 400 Hz的共振带由正时罩壳中部的共振贡献;正时罩壳下部的振动未产生共振带,与图2b中正时罩壳下部振动频谱曲线表现一致,均无明显峰值,表明该部分对轮系侧噪声无明显贡献。

图3 正时罩壳振动

综上,发动机轮系侧噪声主要源于正时罩壳振动的噪声辐射,而正时罩壳上部和中部的共振现象是导致轮系侧噪声显著及线性度不佳的关键因素。

3 原因分析

相较于其他结构件,正时罩壳作为大平面的薄壁结构,受到振动激励时极易产生较大的振动响应。该现象的主要原因在于正时罩壳噪声辐射表面在其法向的频响函数较大且动刚度相对较低。因此,设计和优化正时罩壳结构时,需要考虑上述因素以降低噪声辐射。

3.1 频响函数

频响函数(Frequency Response Function,FRF)描述不同频率下结构的输出响应与输入激励力的关系,反映了结构对输入激励的频率响应。对于单自由度的频响函数,用位移和激励表示为[5]:

式中:k为系统的静刚度,m为系统质量,ω为激励频率,c为系统阻尼。

由式(1)可知:低频段中,由于k≥ω2m+jcω,FRF 的幅值近似为1/k,此时共振频率以下频率段主要用占主导地位的刚度项来描述;高频段中,由于ω2m≥k+jcω,FRF 的幅值近似为-1/(ω2m),此时共振频率以上的频率段主要由占主导作用的质量项来描述[5]。通过分析频响函数[6],获得不同频率下的增益、相位等信息,对于评估和优化结构的性能至关重要。

频响函数在相同的幅值下,低频的振幅(即响应)明显大于高频的振幅,如图4 所示,正时罩壳上部的频响函数在700 Hz 时存在3.5g/N 的峰值,此时单位激励的响应较大,该频率与图2b 中正时罩壳上部振动频谱曲线峰值对应的频率相吻合,且图3a 中正时罩壳上部的振动在该频率下存在较强的共振带。

图4 正时罩壳频响函数

同理,正时罩壳中部的频响函数在1 600 Hz 和2 400 Hz 附近有较大的响应峰值,分别达到6.5g/N 和15.2g/N,上述峰值频率与图2b中正时罩壳中部振动频谱曲线峰值的频率相符,且与图3b正时罩壳中部振动共振带频率相同。正时罩壳下部的频响函数幅值小、无突出峰值,此时,图2b中正时罩壳下部振动的频谱曲线无明显峰值,图3c正时罩壳下部振动无明显共振带的特征。

因此,对于正时罩壳振动的频响函数,相同频率下,响应幅值越大,振动能量越大。若某一频率下的频响函数出现峰值,表明该频率下存在明显共振,且峰值越突出,共振特征越明显。

3.2 源点动刚度

源点动刚度[5]表示同一位置、同一方向上激励力与位移之比,可以表征所关注的频率范围内,局部结构的刚度水平,刚度过低会引起较大的振动和噪声。对于单自由度的动刚度,用力和位移表示为[5]:

动刚度与频率的变化、结构的质量、阻尼以及静刚度有关。低频段中,动刚度接近于静刚度,幅值近似为k,表明共振频率以下频率段主要用占主导地位的刚度项来描述;高频段中,动刚度的幅值近似于ω2m,表明共振频率以上的频率段主要由占主导作用的质量项来描述[5]。

通常用源点导纳[7](Input Point Inertance,IPI)分析及评估结构局部位置的动刚度随频率变化的特性,即结构抵抗弹性变形的能力。研究结果显示[7-9],薄壁结构件的动刚度对结构的表面振动和辐射噪声有重要影响。

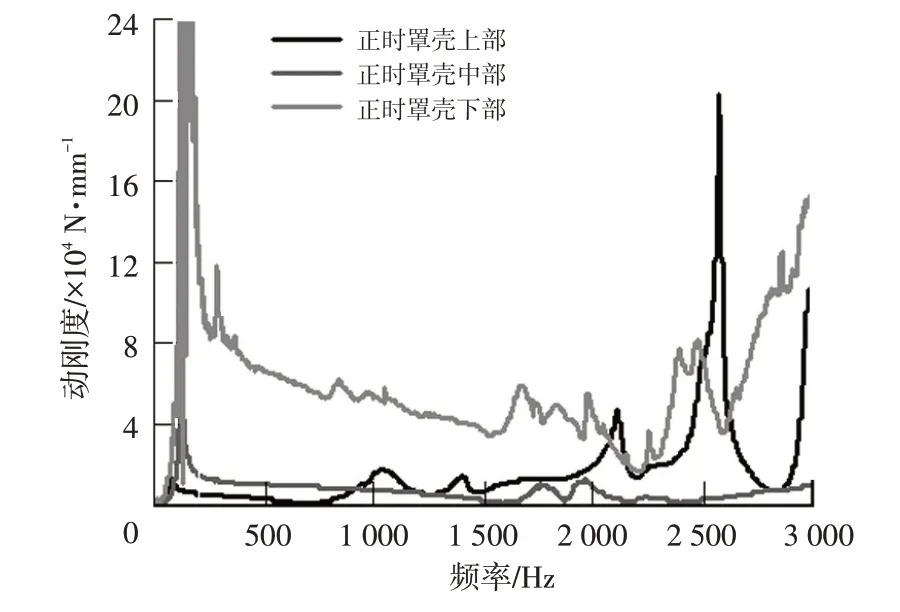

通过分析正时罩壳动刚度,如图5 所示:对于正时罩壳上部,最小动刚度为583 N/mm,相应的频率为713 Hz,对应图3a 中正时罩壳上部的振动在700 Hz 附近有明显共振带;对于正时罩壳中部,频率为1 600 Hz和2 400 Hz 附近动刚度出现谷值,其中,最小动刚度为1 519 N/mm,相应的频率为2 398 Hz,对应图3b 中正时罩壳中部的振动在1 600 Hz和2 400 Hz附近出现明显共振带;对于正时罩壳下部,最小动刚度为16 907 N/mm,相应的频率为2 214 Hz,对应图3c中正时罩壳下部的振动无该频率的共振带,在图4中正时罩壳下部的频响函数也无突出峰值。

图5 正时罩壳动刚度

综合上述分析可知,当最小动刚度小于一定数值时,在该谷值的频率下易产生共振现象。同时,动刚度能准确地反映结构的振动特性,为结构的优化设计提供重要依据,在相同激励下,动刚度越高,表明其抵抗弹性变形的能力越强。

4 结构优化

正时罩壳具有薄壁、大平面的结构特征,其局部的形变量大且动刚度低,对正时罩壳的频响函数和动刚度进行分析可知,正时罩壳上、中部在个别频率下的频响函数峰值突出、动刚度低,使正时罩壳在该频率下产生共振,导致轮系侧噪声产生明显的共振带。因此,优化正时罩壳结构以提高其动刚度,可降低振动响应幅值,从而抑制噪声辐射。

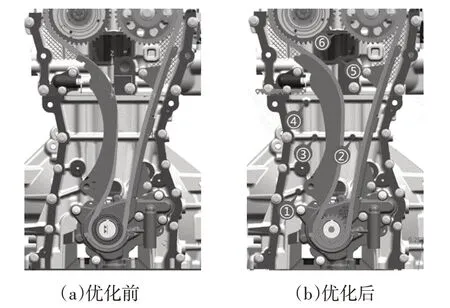

结合对正时罩壳动刚度的CAE 仿真分析,根据正时系统的边界条件,保持正时罩壳的壁厚不变,在正时罩壳内侧局部区域增加6个支撑凸台,主要分布于上部和中部,并对加强筋进行适应性微调,如图6所示。

图6 正时罩壳内侧支撑凸台

为匹配正时罩壳支撑凸台的设计,在缸体和缸盖的相应位置增加6个支撑凸台,作为正时罩壳局部大平面的支撑基础,如图7 所示。安装时,正时罩壳的支撑凸台与缸体、缸盖的支撑凸台相互对接,由正时罩壳安装螺栓的扭力为对接提供一定的预紧力。

图7 缸体和缸盖支撑凸台

5 NVH验证

本文从频响函数、源点动刚度、NVH台架振动和噪声、车内噪声5个方面验证本文优化方案的NVH改善效果。

5.1 频响函数验证

增加支撑凸台后,正时罩壳优化前、后的频响函数对比结果如图8所示。

图8 优化前、后正时罩壳频响函数对比

通过增加支撑凸台的优化方案,将正时罩壳上部和中部的刚度薄弱区域与相对坚固的缸体及缸盖连接,加强支撑作用,进而提高局部动刚度。

由图8可知:优化后正时罩壳上部的频响函数峰值由3.5g/N降低至0.75g/N以下,对应频率由700 Hz左右提高至800 Hz左右,各频率下的幅值明显降低;优化后正时罩壳中部的频响函数在1 600 Hz和2 400Hz左右的峰值消除,在1 600 Hz的峰值由6.5g/N降至0.5g/N,在2 400 Hz 处的峰值由15.2g/N 降至1.0g/N,在3 000 Hz范围内无明显峰值;优化后正时罩壳下部的频响函数同样得到改善,最大峰值从约1.2g/N降至0.5g/N以下。

综上所述,正时罩壳增加支撑凸台后的频响函数的幅值和峰值显著降低,受单位激励的振动响应大幅降低,正时罩壳上部和中部的优化效果尤为显著。

5.2 源点动刚度验证

增加支撑凸台后,正时罩壳优化前、后的动刚度对比结果如图9所示。

图9 优化前、后正时罩壳动刚度对比

由图9可知:正时罩壳上部的最小动刚度由713 Hz处的583 N/mm 提高至810 Hz 处的4 633 N/mm,改善效果显著;正时罩壳中部的最小动刚度由2 398 Hz 处的1 519 N/mm 提高至2 866 Hz 处的12 371 N/mm;正时罩壳下部的最小动刚度对应的谷值频率在2 200 Hz 附近保持不变,但最小动刚度明显提高,由2 214 Hz 处的16 907 N/mm提高至2 202 Hz处的42 128 N/mm。

因此,结构优化后的正时罩壳各部位的最小动刚度均得到提高,受单位激励的变形量得到明显降低,其抵抗弹性变形能力明显加强。

5.3 NVH台架振动验证

基于增程器总成NVH 台架试验,在满载加速工况下对本文优化的正时罩壳振动表现进行对比分析。

5.3.1 正时罩壳振动能量分布对比

优化后正时罩壳的振动能量分布情况如图10所示。

图10 优化后正时罩壳振动能量分布

相较于图3a,图10a中优化后正时罩壳上部的共振带频率由700 Hz附近提高至800 Hz附近,共振带能量也明显减弱。同时,优化前1 200 Hz附近的共振带基本消除。相较于图3b,图10b中优化后正时罩壳中部的振动于1 600 Hz和2 400 Hz处的共振带消除。图10c中,优化后正时罩壳下部的振动与优化前相同,均无明显共振带。

5.3.2 正时罩壳振动频谱对比

优化前、后的正时罩壳振动频率对比结果如图11所示。由图11a可知,优化后正时罩壳上部振动频谱的改善效果明显,频谱曲线的峰值由1.7g降至0.7g。同时,优化前1 200 Hz附近的峰值消除。图11b中,优化后正时罩壳中部振动的频谱曲线在1 600 Hz和2 400 Hz处的峰值消除,与图8b所示频响函数结果一致。由图11c可知,优化后正时罩壳下部振动的频谱响应与优化前相同,均未产生明显的共振带峰值。

图11 优化前、后正时罩壳振动频谱对比

5.3.3 正时罩壳振动加速度对比

优化前、后正时罩壳振动加速度对比如图12 所示。图12a 中,正时罩壳上部振动加速度优化前、后在5 000 r/min 时均达到峰值,该值由22g降至18g。同时,优化前加速度曲线在个别转速存在突出峰值,优化后该峰值得到有效抑制且线性度得到明显改善。图12b 中,优化后正时罩壳中部的振动加速度最大值在5 000 r/min时基本不变。优化后1 600 Hz和2 400 Hz处的共振带消除,使振动加速度曲线中3 500 r/min 以上的线性度得到明显改善。图12c 中,优化后正时罩壳下部的振动加速度与优化前相同,但其线性度有所改善。

图12 优化前、后正时罩壳振动加速度对比

综上,本文优化方案能够有效降低正时罩壳上部和中部的振动能量,共振带得到明显抑制甚至消除。正时罩壳下部在无共振带的情况下,虽然提高动刚度对振动能量和振动频谱响应无影响,但可改善振动加速度的线性度。

5.4 NVH台架噪声验证

基于增程器总成NVH台架试验,在满载加速工况下对正时罩壳优化前、后的轮系侧1 m 处噪声进行对比分析,结果如图13所示。与图2a相比,优化后的轮系侧1 m处噪声在700 Hz附近的共振带明显减弱,在1 600 Hz 和2 400 Hz附近的共振带消除,有效抑制了辐射噪声。

图13 优化后的轮系侧1米噪声

如图14 所示,优化后的轮系侧1 m 处噪声频谱在700 Hz附近峰值明显降低,在1 600 Hz和2 400 Hz附近频谱峰值消除,噪声频谱的优化效果与图11a、图11b中正时罩壳上部和中部振动频谱的优化效果一致。

图14 优化后轮系侧1 m处噪声频谱对比

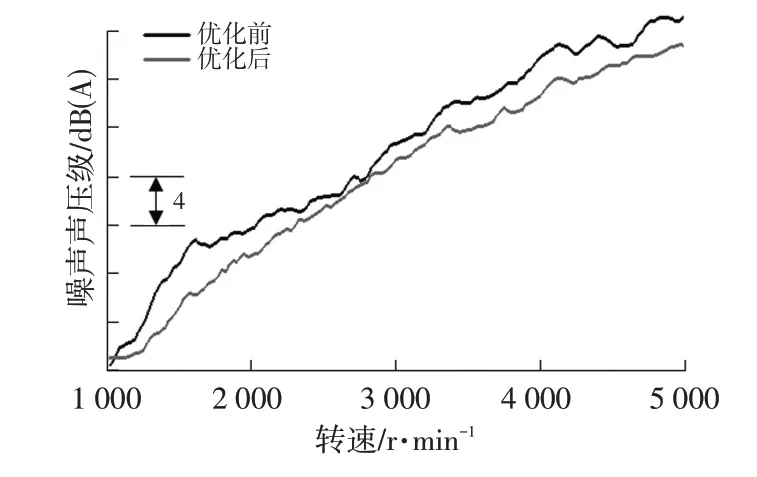

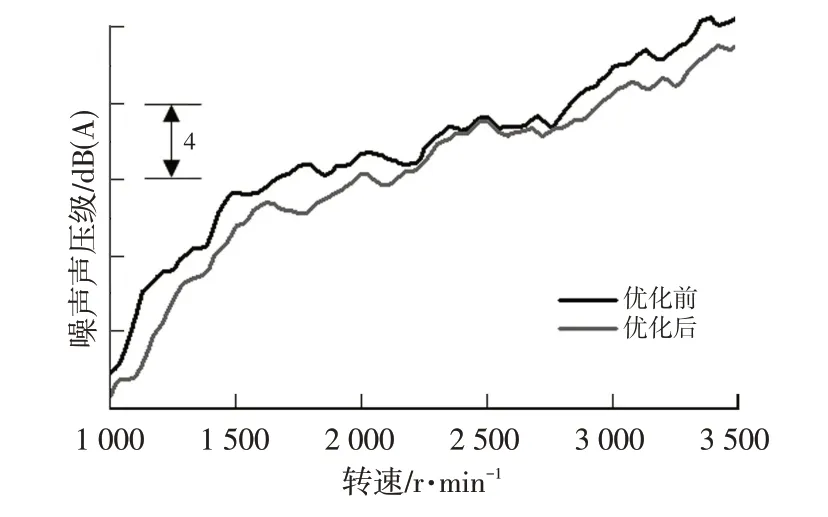

优化正时罩壳后的轮系侧1 m 处噪声声压级对比结果如图15 所示。优化后声压级最大降低4 dB(A),加速噪声的曲线更加平滑,线性度明显改善。

图15 优化前、后轮系侧1 m处噪声声压级对比

如图16所示,优化后的轮系侧1 m处噪声在中心频率为250 Hz、630 Hz 和1 600 Hz 的1/3 倍频程处噪声声压级降低幅度超过5 dB(A),其他中心频率的声压级均有所降低。

图16 优化后轮系侧1 m处噪声1/3倍频程对比

因此,在正时罩壳的局部薄弱区域增加支撑凸台后,轮系侧1 m 处噪声得到有效改善,噪声共振带明显弱化甚至消除,声压级大幅降低,加速噪声的线性度得到明显改善。

5.5 车内噪声验证

将增程器总成搭载于整车开展增程模式下的全油门加速(Wide Open Throttle,WOT)工况试验验证,对车内驾驶员右耳处的噪声进行对比,结果如图17所示。

图17 全油门加速工况车内驾驶员右耳处噪声对比

在WOT 工况下,发动机的转速从1 000 r/min 提高至3 600 r/min,优化后频率超过600 Hz的噪声能量分布明显改善,如图17b所示。

如图18所示,对比WOT工况下优化前、后车内噪声声压级,发动机转速低于2 200 r/min或高于2 800 r/min,车内噪声声压级降低幅度为1~2 dB(A),与图15 所示的NVH台架轮系侧1 m处噪声的变化趋势相同。

图18 WOT车内驾驶员右耳处噪声声压级对比

频响函数、源点动刚度、NVH 台架振动和噪声、车内噪声5个方面的对比验证结果表明,对于正时罩壳等大平面、局部刚度低的薄壁类结构件,通过提高动刚度可以有效优化其振动特征和噪声表现。

6 结束语

本文通过对增程器总成发动机轮系侧噪声问题进行深入分析,提出在正时罩壳局部刚度薄弱区域增加支撑凸台的优化方案。在缸体和缸盖相应位置提供坚实的支撑基础,有效提高正时罩壳的局部动刚度,降低单位激励下的振动响应,增强其抵抗弹性变形的能力。NVH 台架振动验证结果表明,当局部动刚度的最小值达到一定水平且无共振带时,进一步增大最小动刚度可以有效降低振动能量和振动频谱响应,尤其对改善振动加速度的线性度有显著作用。

综上所述,通过提升薄壁结构平面在局部薄弱区域的动刚度,可有效抑制振动的能量、共振带和外辐射噪声,从而显著提升动力总成及整车的NVH性能。