加工因素对喷油嘴喷孔几何特征的影响研究*

2013-02-27田大洋黄魏迪李治龙龚慧峰吴志军李理光

田大洋,黄魏迪,李治龙,龚慧峰,吴志军,李理光,2

(1.同济大学汽车学院,上海 200092;2.同济大学中德学院,上海 200092)

前言

内燃机缸内燃油的雾化水平主要取决于3个因素:发动机运转工况、油气混合策略和喷油嘴的几何特征[1]。其中喷油嘴内部几何特征可以直接影响燃油在喷油嘴内部的流动状态,进而影响喷雾雾化和液滴的蒸发特性[2-3],因此针对喷油嘴内部结构几何特征参数和加工工艺对它的影响规律的研究已成为改善喷雾雾化质量的重要途径之一。

现有喷孔几何特征参数的测量方法主要有光学诊断测量方法、探针测量方法、剖面测量方法和硅树脂喷孔铸模测量方法等[4-6]。但这些方法存在观察测量不全面、精度不够高或属于破坏性测量等问题。此外,现有的这些测量方法往往只能基于喷孔圆周方向上某一截面提取喷孔几何特征参数,而实际上喷孔尺寸在喷孔圆周方向上会存在一定的数值波动,若仅以某一截面的测量结果引入后续的试验或模拟计算中,会导致试验结果或模拟结果产生偏差。文献[7]和文献[8]中提出了基于同步辐射光源X射线喷孔断层扫描法,利用高能高通量同步辐射X射线,对喷孔进行X射线层析扫描,获得了高精度的喷孔三维模型,并基于该模型实现了柴油机喷油嘴喷孔的直径、长度和入口倒角半径等特征参数在喷孔圆周方向上的任意测量,为喷孔几何特征变化规律的研究奠定了良好的基础。

喷油嘴的加工[9]工序中,研磨工艺是决定喷油嘴内部结构的关键因素,而喷孔位置和压力室容积又会对喷孔研磨加工的效果造成重要影响。

本文中基于同步辐射X射线喷油嘴内部结构断层扫描技术,获得了具有不同喷孔位置、压力室容积和研磨时间的喷油嘴喷孔三维模型,并在喷孔圆周方向上对各喷油嘴喷孔几何特征参数进行测量,分析了喷孔位置和压力室容积对于喷孔研磨效果的影响规律。

1 试验装置

同步辐射是相对论性带电粒子在电磁场的作用下沿转弯轨道行进时所发出的电磁辐射,具有高准直性、高穿透性和高相干性等特点,是拍摄喷油嘴内部结构的理想工具。研究采用的同步辐射高能X射线由上海光源BL13W1线站提供。为了获得喷油嘴喷孔的三维数字模型,对喷油嘴旋转180°依次进行透视拍摄,每次旋转角度为0.25°,共拍摄720张透视图像。拍摄完成后对图像进行滤波反投影处理,得到喷油嘴顶部不同高度位置的断层切片图像,再利用三维模型重建方法还原出喷油嘴喷孔的几何特征。经过多次调试,当光子能量为55keV、图像空间分辨率为3.7μm和每张图像曝光时间为8s时,所得图像经滤波处理后噪点较少,切片边缘与背景对比度较高[10]。具体过程如图1所示。

2 喷油嘴内部结构特征参数定义

选择不同喷孔位置、压力室容积大小和研磨时间长短不同的6只单孔喷油嘴进行研究。其中两种容积的压力室,分别标记为A型压力室和B型压力室;两种喷孔位置,分别为顶置喷孔和侧置喷孔。具体参数见表1。

利用获得的喷油嘴喷孔三维数字模型,可在喷孔圆周方向上的不同截面对喷油嘴内部几何特征参数进行测量。本文中以喷孔轴线为中心,每旋转30°选取一个截面,共计6个截面;每个截面的喷孔入口两边均有两个圆角半径,共计12组数据。

表1 喷油嘴设计参数

测量时选取的喷孔几何特征参数为:喷孔入口直径Din、喷孔出口直径Dout、喷孔长度L和喷孔入口圆角半径R,如图2所示。其中特别需要说明的是,为了考虑喷孔入口圆角对喷孔长度的影响,喷孔长度定义为从入口两边圆角中心连线的中点到喷孔出口中心连线的长度;喷孔入口直径则定义为喷孔入口圆角末端处的直径。

由于喷孔各个几何特征参数在喷孔圆周方向上会存在一定的数值波动,为了表征各特征参数在圆周方向上的一致性程度,引入平均差系数V的概念。平均差系数用来衡量一组数据对其均值的离散程度,其值越小说明数据一致性越好。V定义为

式中:Xi为数据值;为数据的平均值;n为该数据组的数据量。

3 测量结果与分析

3.1 测量结果

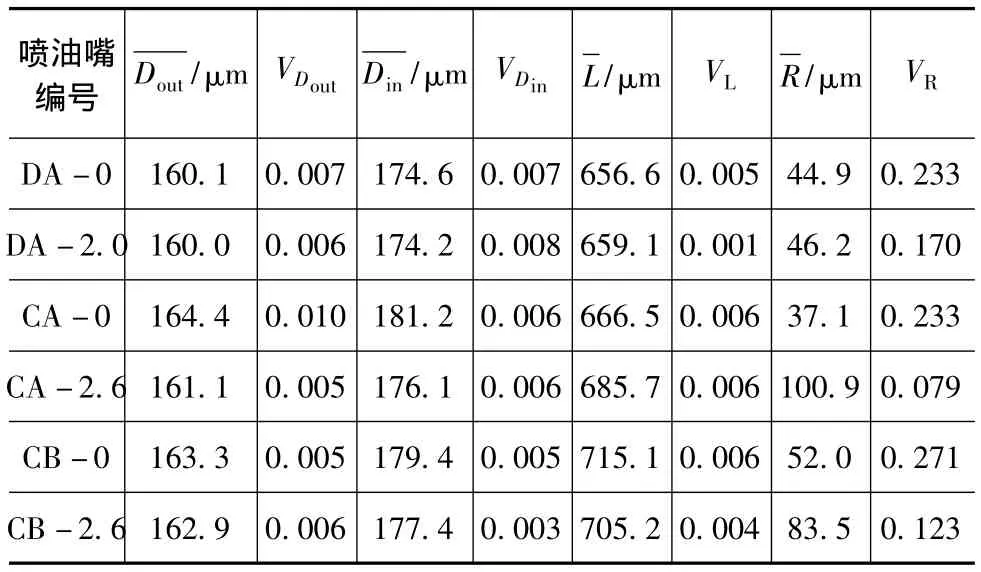

对6只喷孔几何特征参数的测量结果和各参数平均差系数汇总如表2所示。

表2 喷孔几何特征参数测量结果

测量结果表明,相对于喷孔入口直径、出口直径和喷孔长度,研磨加工对喷孔入口圆角半径的影响较为明显。图3示出研磨对喷孔入口圆角半径的影响。由图可见,研磨会增大喷孔入口圆角半径,并降低其平均差系数。这说明研磨工艺可以有效改善喷孔入口过渡圆角的圆滑程度和周向均匀性。图4示出其中一支喷油嘴在研磨和未研磨条件下喷孔入口圆角变化情况。由图可见:研磨会使圆角半径显著增大,并改善了毛刺现象。

图5示出研磨对喷孔直径的影响。由图可见,相对于未采用研磨工艺的喷油嘴,采用研磨工艺的喷油嘴喷孔出口直径和入口直径均较小。这是由于对于采用研磨工艺的喷油嘴,电火花加工喷孔时均留有加工余量。而研磨并未完全去除加工余量,导致喷孔直径比未采用研磨工艺的喷孔小。其中,喷孔入口直径的差值大于喷孔出口直径的差值。这说明在研磨过程中,磨料对喷孔入口处的研磨效果较弱,剩余加工余量较多。此外,研磨后的喷孔入口直径均小于设计数值,而出口直径均大于设计数值。这说明在实际加工中,应适当减少入口处的加工余量,增加出口处加工余量,以便研磨后得到更符合设计尺寸的喷孔。

3.2 喷孔位置对喷孔研磨效果的影响

为比较喷孔位置对喷孔研磨效果的影响,选择A型压力室的4只喷油嘴DA-0、DA-2.0、CA-0、CA-2.6进行比较。由图3左边4对直方可以看出,在研磨加工参数相近的情况下,喷孔位置对喷孔直径和喷孔长度的数值和周向均匀性影响较小,对喷孔入口圆角半径影响则较大。对于经过研磨的喷油嘴,顶喷孔和侧喷孔的入口圆角半径分别增大了3%和172%,平均差系数分别减小了30.9%和66.1%。由此可见,研磨工艺对侧喷孔入口圆角圆滑程度和周向均匀性的改善效果比对顶喷孔的改善效果更好。这是由于研究使用的喷油嘴均为压力室喷油嘴,在研磨侧孔喷油嘴时,研磨液在压力室中形成涡旋,湍流强度强于顶孔喷油嘴,对材料的磨削效果更强。

3.3 压力室容积对喷孔内部结构研磨效果的影响

选择不同压力室容积的4只侧孔喷油嘴CA-0、CA-2.6、CB-0、CB-2.6分析压力室容积对喷孔内部结构研磨效果的影响,结果如图6所示。由图可见,B型压力室的喷孔长度大于A型压力室。这说明B型压力室的加工刀具球头半径小于A型,加工所得的压力室容积较小,喷孔壁厚较大,喷孔长度较长。

由图3右边4对直方可以看出,在相同研磨加工条件下,压力室容积对喷孔直径和喷孔长度周向均匀性影响较小,对喷孔入口圆角半径影响较大。对于经过研磨的喷油嘴,A、B型压力室喷孔入口圆角半径分别增加了172%和60%,平均差系数分别减小了66.1%,54.6%。这说明研磨工艺对A型压力室喷油嘴,即大容积压力室喷油嘴的效果更强,更能改善喷孔入口的圆滑程度和周向均匀性。这是由于增大压力室容积有助于提高研磨液的湍流强度,促进液体微团掺混运动,进而提高了研磨液对材料的磨削效果。因此,为达到相同的入口圆角周向均匀性,采用大容积压力室可减少研磨加工时间。

4 结论

(1)相对于喷孔长度和喷孔出口与入口直径,喷孔入口圆角半径在圆周方向上的不均匀性要大得多,采用研磨工艺可以有效改善喷孔入口圆周的圆滑程度和均匀性。

(2)喷孔位置和压力室容积的不同会使研磨加工的效果存在较大差别。侧孔和大容积压力室喷油嘴的研磨效果优于顶孔和小容积压力室喷油嘴。这是由于对侧孔和大容积压力室喷油嘴进行研磨加工时,研磨液的湍流强度较高,对材料的磨削作用较强。

(3)在柴油机喷油嘴加工中,应考虑研磨对不同喷孔位置和不同压力室容积喷油嘴加工效果的差异,以提高加工准确性和一致性。

[1] Benajes J,Pastor JV,PayriR,et al.Analysis of the Influence of Diesel Nozzle Geometry in the Injection Rate Characteristic[J].Journal of Fluids Engineering,2004,126(1):64-71.

[2] Payri R,Salvador F J,Gimeno J.Diesel Nozzle Geometry Influence on Spray Liquid-phase Fuel Penetration in Evaporative Conditions[J].Fuel,2008,87(5):1165-1176.

[3] Bianchi G M,Falfari S,Pelloni P,et al.Numerical Analysis of High-Pressure Fast-Response Common Rail Injector Dynamics[C].SAE Paper 2002-01-0213.

[4] Peiner E,Balke M,Doering L.Form Measurement Inside Fuel Injector Nozzle Spray Holes[J].Microelectronic Engineering,2009,86(6):984-986.

[5] Kastengren A,Powell C F.Spray Density Measurements Using XRay Radiography[J].Inst.Mech.Eng,Part J.Automobile,2007:653-662.

[6] Macian V,Bermudez V,Payri R,et al.New Technique for the Determination of the Internal Geometry of Diesel Nozzle with the Use of the Silicone Methodology[J].Exp Tech,2003,27(2):39-43.

[7] 李治龙,吴志军,高原,等.基于同步辐射高能X射线的喷油器喷油嘴内部几何结构及尺寸的测量[J].吉林大学学报(工学版),2011,41(1):128-132.

[8] Wu Z J,Li Z L,HuangW D,etal.Comparisonsof Nozzle Orifice Processing Methods Using Synchrotron X-ray Macro-tomography[J].Journal of Zhejiang University Science A,2012,13(3):182-188.

[9] 张婕,唐维平,杜严.喷油嘴喷孔加工工艺技术[J].现代车用技术,2010,137(2):43-46.

[10] 黄魏迪,吴志军,李治龙,等.柴油机喷油嘴内部几何结构的喷雾贯穿距模型[J].内燃机学报,2012,30(2):124-128.