基于单颗粒锂扩散模型的锂离子电池SOC估算方法改进与在线监测研究*

2024-03-01陶马峰赵剑坤杨乃兴庄云萧张高凡

陶马峰 赵剑坤 杨乃兴,2 庄云萧 张高凡

(1.西安建筑科技大学,机电工程学院,西安 710055;2.西安建筑科技大学,陕西省纳米材料与技术重点实验室,西安 710055)

主题词:锂离子电池 荷电状态 扩散模型 安时积分法

1 前言

动力电池荷电状态(State Of Charge,SOC)预测精度的提高对电池充放电管理和均衡控制策略具有重要影响,对提高电池的输出性能、安全性能和使用寿命均具有重要意义。

目前,国内外学者针对锂离子电池SOC 的估算提出了多种方法,包括开路电压法[1]、内阻法[2]、安时积分法[3]、卡尔曼滤波估算方法[4]、神经网络法[5]、基于等效电路模型的估算方法[6]和基于电化学模型的估算方法[7]等。安时积分法因其原理简单、响应速度快、易于在线实施等优点而成为当前应用最为广泛的SOC 估算方法[8-10]。然而,电流或电池温度波动较大时,传统安时积分法的SOC 估算误差会增大并出现较大的数值波动[11]。尽管国内外很多学者采用库仑效率进行了修正[8],但因电池容量与电流、温度之间存在复杂的非线性关系,很难准确获得考虑上述因素的库伦效率公式,使得传统安时积分法估算的电池SOC 在汽车实际行驶工况下出现较大误差,且在放电电流发生突变时易出现SOC的突跳现象[12],进一步影响SOC的估算精度。

针对上述问题,本文基于电极材料嵌锂容量与电池容量之间的映射关系提出一种改进的安时积分方法,其中电极嵌锂容量由单颗粒Li 扩散模型求解,利用LabVIEW软件分别编写传统和改进安时积分法的求解程序及数据采集通信程序,并对电池在恒流恒压充电、变电流脉冲放电和市郊汽车行驶工况(Extra-Urban Driving Cycle,EUDC)下运行时的SOC进行在线监测,比较2种算法的SOC估算精度。

2 改进安时积分法关键方程及其求解

2.1 改进安时积分法的估算原理

传统安时积分法的估算公式为:

式中:S、S0分别为当前时刻和初始时刻的SOC,CN为电池额定容量,η为库仑效率,I为电流(充电为正,放电为负),t为当前时刻,t0为初始时刻。

库伦效率考虑了电流和温度对电池实际容量的影响,SOC估算公式可改写为:

式中:Ctotal(t)为当前时刻电池的实际容量,其在数值上等于电池额定容量与库仑效率之比。

在不考虑容量衰退的情况下,Ctotal(t)与电池运行电流和温度密切相关[10],传统安时积分法常利用拟合试验数据的方法获得Ctotal(t)的估算公式。

改进安时积分法利用电极材料嵌锂容量与电池容量之间的函数关系对电池实际容量进行估算,其中电极材料嵌锂容量由单颗粒锂扩散模型求解。当前,车用锂离子动力电池正极材料以磷酸铁锂、镍钴锰酸锂和锰酸锂为主,而负极材料基本采用石墨类材料。因此,本文选择负极嵌锂容量计算电池容量:

式中:Cdis(t)、Cava(t)分别为当前时刻电池的已放出容量和可用容量(即可放电容量)。

Cdis(t)、Cava(t)的计算公式分别为:

式中:L为负极材料涂覆厚度;A为负极材料涂覆面积;εs为负极涂覆层中活性材料的体积分数;rs为负极活性颗粒半径;cs为负极活性颗粒内部的嵌锂浓度,是颗粒半径r和时间t的函数;cˉs为负极活性颗粒内部的平均嵌锂浓度;cs_cut为电池电压达到放电截止电压时负极活性颗粒的嵌锂浓度,即负极颗粒最小嵌锂浓度;cs(r,t)|min为当前时刻负极嵌锂浓度的最小值。

在式(5)中,负极颗粒内部的锂浓度分布cs(r,t)由菲克第二定律确定,其控制方程为:

式中:Ds为锂扩散系数,是温度的函数,可采用阿伦尼乌斯(Arrhenius)方程进行修正[11]。

式(6)边界条件为:

式中:a为负极材料的比表面积,F为法拉第常数。

2.2 改进安时积分法的在线求解

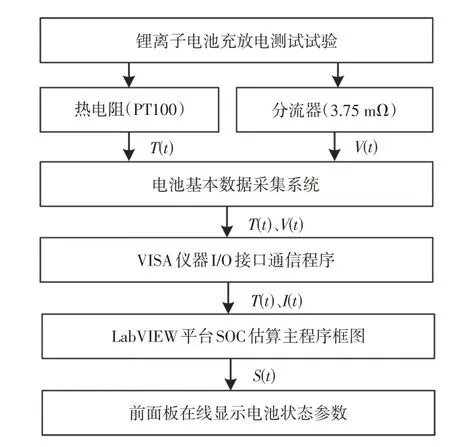

本文利用LabVIEW软件编写上述SOC估算方法的求解程序,其中,负极锂扩散方程采用中心差分法离散,并通过MATLAB 脚本进行求解。SOC 求解主程序需实时输入电池的温度和运行电流。本文利用Aglient 34970 数据采集器采集电池的温度和电压数据,并基于虚拟仪器软件架构(Virtual Instruments Software Architecture,VISA)编写求解程序与数据采集器之间的串口通信程序,进而实现对电池SOC 的在线监测,程序设计流程如图1 所示,其中,T为电池温度,V为分流器两端电压,均随时间动态变化。

图1 SOC在线估算程序设计流程

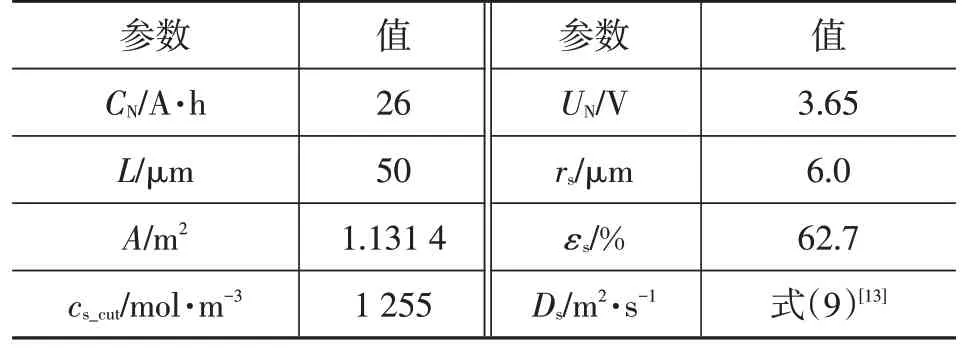

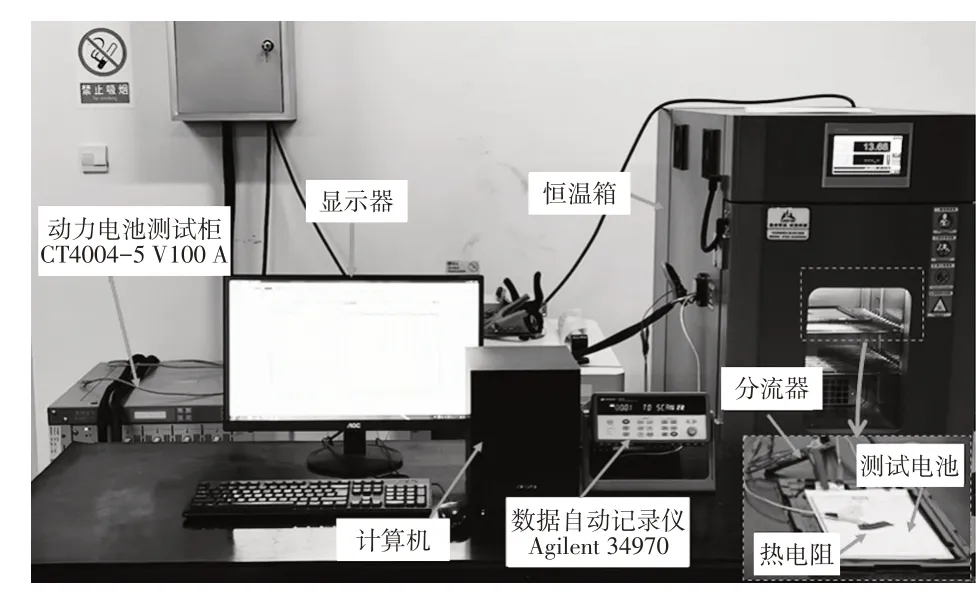

图2所示为电池SOC在线监测试验平台,主要设备包括动力电池测试柜(CT4004-5 V 100 A)、数据自动记录仪(Agilent 34970)、恒温箱、锂离子电池、热电阻(PT100)、分流器(3.75 mΩ)、计算机等。软包三元锂离子电池是当前车用动力电池的常见电池种类之一,其具有设计灵活、质量轻、内阻小、不易爆、比能量高等优点,在乘用车领域仍具有广阔应用前景。本文以某软包三元锂离子电池(石墨/NCM 111)为研究对象,其主要参数如表1所示。

表1 SOC改进算法涉及的电池参数

图2 SOC在线监测试验平台

其中,锂扩散系数Ds的计算公式为:

式中:Tref=298.15 K为参考温度。

电池充放电测试时流程为:

a.将测试电池放置于恒温箱工作室内部,以控制电池充电环境的温度(室温测试时,关闭恒温箱并打开恒温箱工作室箱门即可);

b.将电池正极极耳分别与动力电池测试柜的正极电压和电流采集线连接;

c.将电池负极极耳分别与分流器正极粗线接头端、测试柜负极电压采集线连接,然后将分流器负极粗线接头端与测试柜负极电流采集线连接;

d.动力电池测试柜可实现对测试电池的充放电控制及电流、电压数据记录;

e.在数据自动记录仪的数据采集卡中接入2 组电压采集线和1组温度采集线(含热电阻);

f.将第1组电压采集线正、负极分别接到电池的正、负极耳上,以采集电池端电压信号;

g.将第2组电压采集线正、负极分别接到串接分流器的正、负极细线接头端上,通过采集分流器两端的电压信号得到测试电流;

h.将与数据自动记录仪连接的温度采集线上的片状热电阻粘贴到电池大面几何中心位置,以监测电池运行过程中的温度状态;

i.通过VISA通信程序读入数据自动记录仪动态采集的电池端电压、分流器两端电压和电池温度,并输入SOC 估算主程序,得到电池当前SOC,最终在LabVIEW前面板在线显示电池的SOC、电压和温度等状态参数。

对于传统安时积分法,充电或静置过程的电池总容量Ctotal(t)为标准放电工况下的放电容量(即额定容量),放电过程的电池总容量与电池温度和放电电流有关,通常需采用试验拟合公式进行估算,拟合公式可采用如下形式:

式中:p1~p7为试验拟合参数;R为放电倍率(数值等于|I/I1C|),随时间动态变化。

3 结果分析

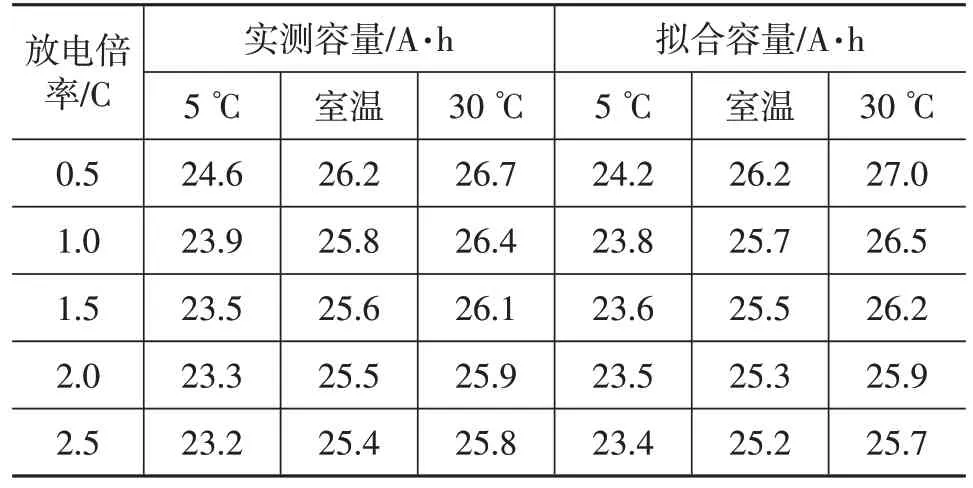

表2 所示为电池分别在5 ℃、室温(22~27 ℃)和30 ℃的环境温度下以不同倍率(0.5 C、1.0 C、1.5 C、2.0 C和2.5 C)放电时的实测容量和拟合容量。从表2中可以看出,电池放电容量随温度的升高而增大,随电流的增大而减小,且呈非线性函数关系,从而难以获得精确的拟合公式,并且电流和温度的范围越宽,该拟合公式的误差越大。

表2 不同工况下电池放电容量拟合结果

基于上述工况下电池放电容量的试验数据,得到式(10)的拟合系数p1~p7分别为11.267、-0.907、0.320、-0.049、2.822、-406.8 和43.0。经计算,拟合结果的均方根误差为0.175 6,相关系数为0.988 2,因此式(10)可以准确预测电池在5~30 ℃的拟合温度范围内的放电容量。为对比改进方法估算电池SOC的精度,本文在同一LabVIEW窗口编写了传统安时积分法和改进安时积分法程序,2个程序同时读入VISA写入的电池温度和运行电流数据,进而分别利用SOC在线监测试验平台对电池在恒流恒压充电、变电流脉冲放电和EUDC放电3种工况下的SOC 进行了在线测试。充电过程电池总容量对2种方法均为额定容量,而放电状态下的电池总容量与温度和电流有关,因此本文对变电流脉冲和EUDC 2种放电工况分别在室温和10 ℃的恒温环境条件下进行了测量,选取的温度均在拟合温度范围(5~30 ℃)内。

电池SOC无法通过试验手段直接测量,因此本文利用锂离子电池SOC与其输出电压变化的同步性(即当锂离子电池SOC 降为0%时,其输出电压应恰好为放电截止电压)来评价SOC估算方法的误差,误差估算方式为:

式中:ε为SOC估算误差,tSOC为估算SOC从S0变化到0%(充电为100%)的时间,tcut为锂电池从初始时刻t0到放电(或充电)截止时刻的时间。

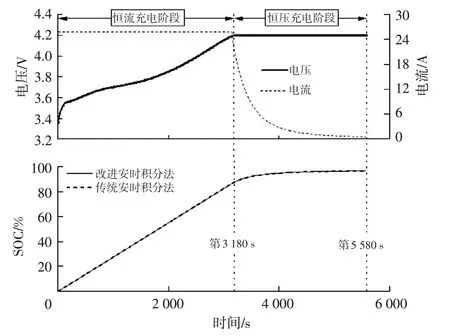

3.1 恒流恒压充电过程SOC估算

由于安时积分法无法估算电池初始时刻的SOC,最简单的方法是对电池进行恒流恒压充电,将满充状态下的电池SOC 标定为100%。因此,本文首先对电池恒流恒压充电过程中的SOC进行了估算,其中恒流充电阶段的充电电流为26 A,充电截止电压为4.2 V,恒压充电阶段的充电截止电流为1.2 A(由制造商给定)。图3所示为电池在室温下以上述方法充电时的电压、电流和SOC测量曲线。由图3可以看出,在充电过程中,传统安时积分法和改进安时积分法均具有较高的估算精度,充电终止时电池SOC均为99.2%。由2种方法的估算原理可知,电池充电时,其总容量Ctotal(t)均为额定容量(即26 A·h)。因此,理论上,对于电池充电过程,改进方法与传统安时积分法应具有相同的SOC估算精度。

图3 室温下电池充电过程中电流、电压和SOC变化曲线

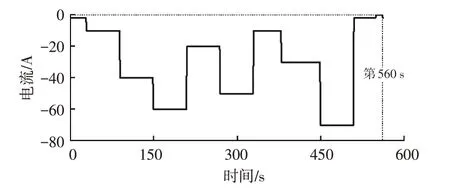

3.2 变电流脉冲放电过程SOC估算

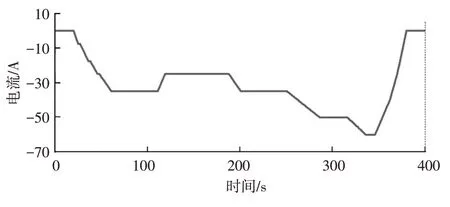

为验证2 种估算方法在放电过程中的估算精度,本文设计了如图4 所示的变电流脉冲放电工况,电池重复该脉冲工况进行放电,直至电池端电压达到放电截止电压(2.8 V)时停止放电。图5 所示为电池以上述变电流脉冲工况放电时的放电电压和SOC 变化曲线。从图5 中可以看出,改进安时积分法具有更高的估算精度,且SOC 脉动更小。根据式(11),传统安时积分法和改进安时积分法估算的SOC 误差在室温环境下分别为0.78%和0.07%、在10 ℃环境下为1.01%和0.04%。

图4 变电流脉冲放电工况单个周期内电流变化曲线

图5 变电流脉冲放电工况下的电池电压和SOC变化曲线

从图5中还可以看出,当电池放电由大电流向小电流或静置状态变化时,其SOC会出现回升现象,相反地,当电池放电由静置状态或小电流向大电流变化时,其SOC 出现快速下降。引起这一现象的主要原因是电极颗粒内部嵌锂浓度梯度引起的浓差极化现象[5]。改进安时积分法由于通过电极颗粒内部的嵌锂容量估算SOC,可避免估算的SOC 出现突变,使得到的SOC 估算曲线更加平滑;传统安时积分法由于采用拟合公式计算放电容量,在电流迅速变化时,放电容量也会迅速变化,导致其估算的SOC出现跳跃现象。

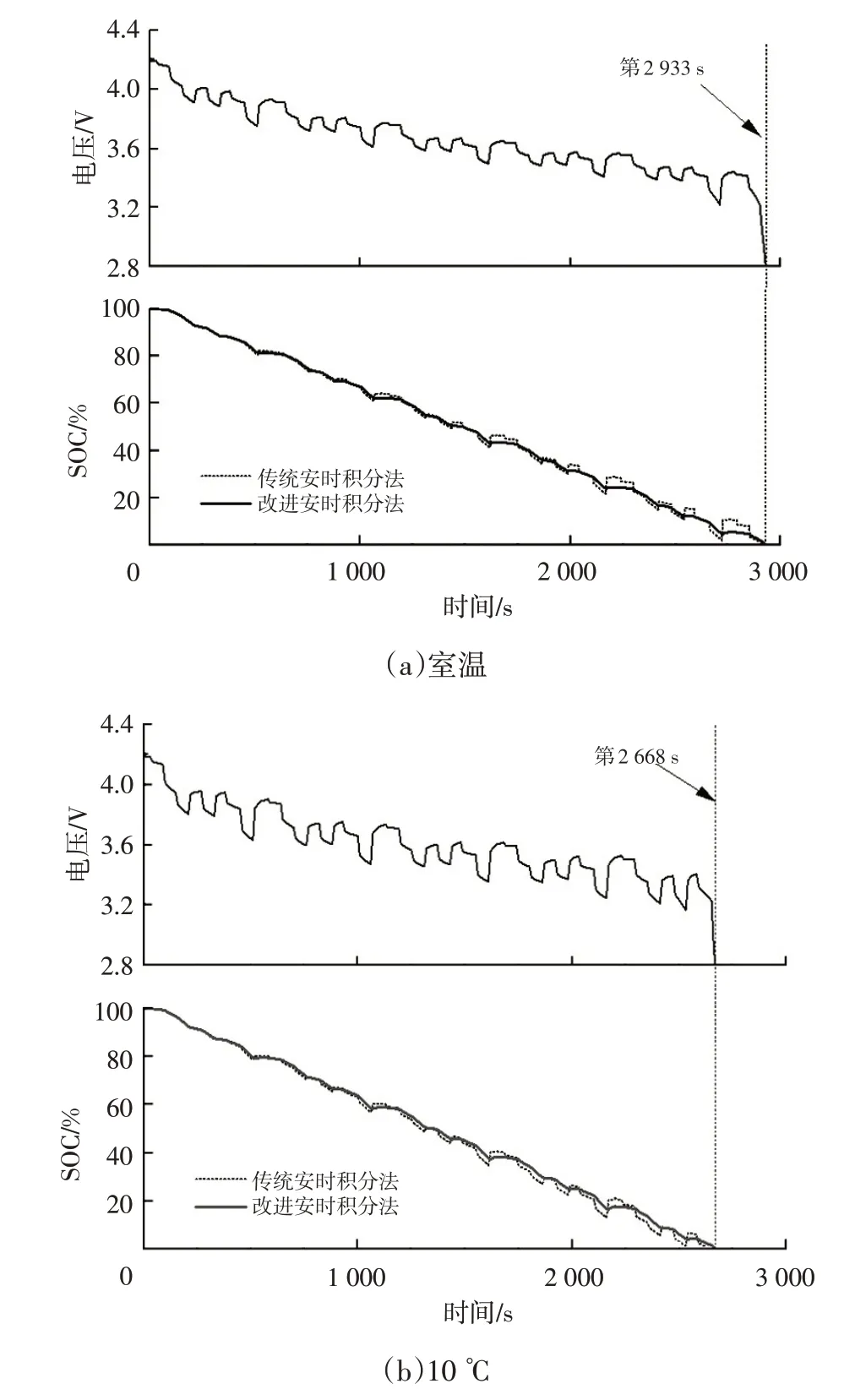

3.3 EUDC工况放电过程的SOC估算

电动汽车在实际行驶过程中,因路况的变化导致动力电池放电电流呈脉动变化,为了进一步验证本文提出的SOC 估算方法,对电动汽车典型行驶工况——EUDC工况下的电池SOC 进行估算。图6 给出了1 个周期内EUDC工况电流的变化曲线。同样地,电池重复该工况放电至电池电压达为2.8 V时停止放电。

图6 EUDC工况单个周期内电流变化曲线

图7 所示为重复EUDC 工况电流放电时,电池的电压和SOC变化曲线。从图7中可以看出,在EUDC 放电工况下,改进安时积分法估算的SOC同样具有更高的精度。经计算,电池以EUDC 放电时,传统安时积分法和改进安时积分法估算的SOC 在室温环境下的误差分别为1.71%和1.11%、在10 ℃环境下的误差分别为1.89%和0.88%。从图7中同样可以看出,相比传统安时积分法,改进安时积分法估算的SOC波动更小。

图7 EUDC工况下的电池电压和SOC变化曲线

4 结束语

本文基于锂离子电池有效容量与电极颗粒内嵌锂容量之间的对应关系,对估算锂离子电池SOC的传统安时积分法进行了改进,利用LabVIEW 平台分别编写了传统安时积分法和改进安时积分法的求解程序,利用VISA函数编写了求解程序与电池数据采集设备之间的通信程序,并搭建了电池SOC在线监测试验平台,最后,分别采用传统安时积分法和改进安时积分法对电池在室温恒流恒压充电、室温变电流脉冲放电、10 ℃变电流脉冲放电、室温EUDC工况放电和10 ℃EUDC工况放电5种工况下的SOC进行了试验测量。经计算,改进方法在上述5个工况下的SOC估算误差分别为0.8%、0.07%、0.04%、1.11%和0.88%,而传统安时积分法的估算误差分别为0.8%、0.78%、1.01%、1.71%和1.89%,表明相比传统安时积分法,改进方法具有更高的SOC 估算精度。此外,在电流发生突变时,改进方法相比传统安时积分法估算的SOC波动更小,更能准确地反映电池充电电流突变时SOC的变化过程。