焊丝超声振动对铝合金熔化极气体保护焊缝成形及气孔的影响

2024-03-01应岳峰陈琪昊王卫东毛欣宇

应岳峰,陈琪昊,王卫东,毛欣宇

江苏科技大学 材料科学与工程学院,镇江 212100

铝合金具有密度小、比强度高、导热导电性好及耐腐蚀等优点,被广泛应用于航空航天、轨道交通及石油化工等领域[1]。熔化极气体保护(Gas Metal Arc, GMA) 焊因成本低及焊接效率高等优点,在铝合金焊接中被广泛应用。铝合金GMA 焊接容易出现气孔、焊缝晶粒粗大等问题,为改善焊接质量,各种不同的辅助焊接手段被应用到铝合金的GMA 焊接过程中,如在焊接过程中 引 入 低 频 机 械 振 动[2]、磁 场[3]及 功 率 超 声 振动[4-5]等。采用多能场或其他辅助手段调控电弧的热源分布与电弧冶金行为是近年来主流的研究方向[6]。功率超声振动是金属凝固过程中改善组织、提高力学性能的有效方法之一,最早被应用在铸造技术中。Eskin[7-9]利用超声波处理铝合金熔体时发现,超声波的加入能够起到细化晶粒、减少柱状晶结构的作用,同时有助于熔融金属中的气体聚集成大气泡逸出。Jian 等[10]使用频率为20 kHz 的超声对熔融态A356 铝合金进行超声处理,树枝晶结构基本转变为等轴晶,晶粒得到 了 细 化。Xu 等[11]将 超 声 波 导 入A356 铝 合 金熔体的铸造过程中,超声作用后气孔数量明显减少。因此超声能场作用于金属熔体可以有效细化晶粒、减少气孔,而超声辅助焊接抑制焊缝气孔缺陷及细化焊缝晶粒的本质就是超声能场对熔池金属熔体的作用。

功率超声振动可以显著减少焊接缺陷并提升焊接质量,超声辅助焊接技术已成为当前焊接与连接领域的研究热点。Lei 等[12]在镁合金激光焊接过程中,采用超声波振动辅助激光焊接技术对AZ31B 镁合金进行焊接,发现焊缝孔隙率显著降低且晶粒细化。Chen 等[13]在窄间隙激光焊接中引入超声辅助,焊缝成形良好且气孔显著减少。Yuan 等[14]在2014 铝合金的钨极惰性气体(Tungsten Inert Gas, TIG)焊中引入超声,熔化区的晶粒细化并且等轴化,接头的气孔率降低。Lan 等[15]在316L 不 锈 钢 和L415 低 合 金 高 强 钢TIG 焊接过程中,发现超声辅助可以显著细化L415 热 影 响 区 和 焊 缝 区 的 组 织。Yang 等[16]在MB3/AZ31 异种镁合金TIG 焊过程中引入超声振动,发现超声可以有效降低气孔数量及密度,且对焊缝组织有细化作用。

为较好实现超声能量与焊接能量的耦合,目前已研发出许多超声施加方式,主要为电耦合和机械耦合两类。1999 年,吴敏生等[17]首次提出了电弧超声理论,通过电弧将超声能量作用于电弧与熔池。随后,范阳阳[18-19]、孙清洁[20]等通过超声发射端与焊枪同轴机械耦合的方式将超声能量引入304 不锈钢TIG 焊接过程。电耦合式的超声施加方式通过超声频的电信号激发电弧产生超声[21],虽然不改变焊枪结构及焊接平台工装,但由于超声能量是通过电弧力与热应力的超声频变化激发而来,能量转化效率低,这会一定程度弱化超声对熔池的作用效果。对于机械耦合式的超声施加方式,尽管超声利用效率较高,但通常需要对焊枪及焊接平台工装进行改造,装置较为复杂,应用不灵活。近些年,一些新型的超声能量引入方式被提出,在一定程度上弥补了电耦合式及机械耦合式固有的一些缺点。2016 年,Yuan 等[22]提出将钨探针插入熔池内,超声波变幅杆与钨探针进行复合,超声波通过钨探针传入熔池内部。Zhou等[23]利用超声振动平台夹持工件,通过带动母材进行超声频振动,进而向熔池引入超声能量。Yang 和Liu[24]在TIG 焊 接 过 程 中 将 超 声 变 幅 杆与焊丝接触,激励焊丝产生超声频振动,超声能量通过焊丝传入熔池内部。通过焊丝施加超声频振动的方法具有无须改变焊枪结构与平台工装、实验前准备工作少、调节方便等优点;此研究还针对TIG 焊焊丝超声频振动技术进行了相关研究,相较于TIG 焊(焊丝与电弧独立),GMA 焊更加复杂,焊丝与电弧是非独立的,GMA 焊丝超声频振动时,焊丝不仅作为产生电弧的电极,还作为产生超声频振动的声源,同步影响焊接电弧、熔滴与熔池。目前,通过焊丝超声振动向熔池引入超声能量的研究较少,关于焊丝超声频振动式GMA 焊的作用效果不清晰。

本文针对铝合金的GMA 焊接,通过超声工具头激励铝合金焊丝进行超声频振动,将超声能量引入铝合金GMA 焊接过程。探究焊丝超声频振动幅度对铝合金GMA 焊缝成形与气孔分布的影响规律,并分析超声能量对焊缝成形与气孔分布的影响机制。

1 焊接装置及实验方法

1.1 焊接装置

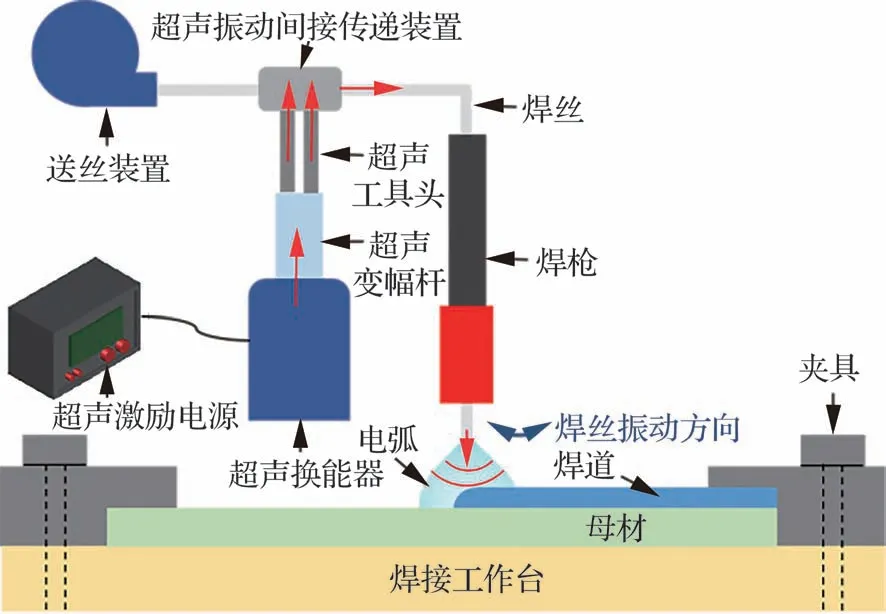

焊接装置主要由GMA 焊接系统及超声辅助系统构成。GMA 焊接系统主要由焊接电源(AOTAI plus MIG-500)、焊接平台及保护气(氩气,质量分数为99.99%)等构成。超声辅助系统主要由超声激励电源、超声换能器、超声变幅杆、超声工具头、超声振动间接传递装置及压紧装置等构成。

图1 为超声辅助系统激励焊丝实现超声频振动的原理示意图。超声激励电源首先将电信号传递给超声换能器,电信号在此被转换成超声频振动信号,超声频振动信号经超声变幅杆放大后传递到超声工具头,超声频振动的超声工具头与超声振动间接传递装置紧密接触,激励超声振动间接传递装置进行超声频振动,焊丝从超声振动间接传递装置中穿过,焊丝与该装置充分接触并具有一定摩擦力,进而激励焊丝进行超声频振动。焊丝的振型为弯曲振型,焊丝端部的超声振动既有轴向振动又有径向振动,超声频振动在焊丝内的传播包括纵波和横波,超声能量通过电弧空间传入焊接熔池内,超声能量的传播路径如图1中红色箭头所示。

图1 焊丝超声频振动原理示意图Fig.1 Schematic diagram of ultrasonic frequency vibration of welding wire

超声辅助系统输出的超声频率为28 kHz,超声振幅连续可调,实验过程中,超声工具头振幅分别设置为0、20.5、22.8、24.9、26.3 μm,超声工具头与超声振动间接传递装置之间的压力设置为0.1 MPa,以保证超声振动稳定传播。

1.2 实验参数与方法

1.2.1 超声频振动参数

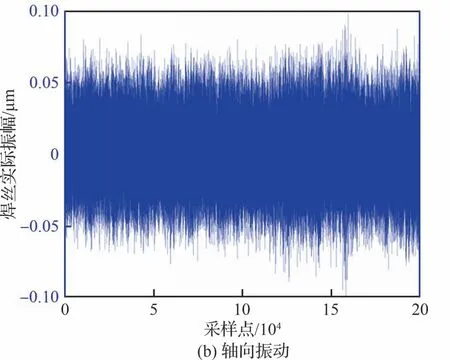

为了说明焊丝端部产生了有效的超声振动能量,利用激光测振仪对焊丝端部实际振动幅度进行测量,对所测得的稳定信号进行带通滤波,带通滤波频率区间为20~30 kHz,超声工具头振动幅度为26.3 μm,采样频率为78 125 Hz,结果见图2。

图2 焊丝端部振动位移曲线Fig.2 Vibration displacement curves at end of welding wire

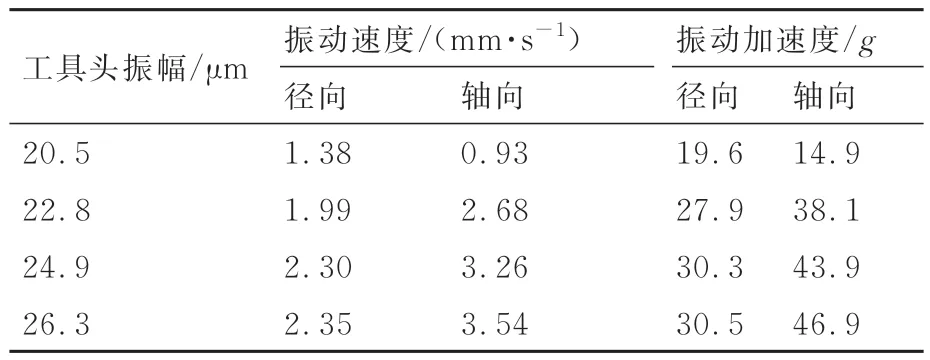

从实际振动位移曲线中提取其振动速度及振动加速度数据,分别计算均方根值,用于表征振动强度,计算结果如表1 所示。

表1 不同超声工具头振幅下的焊丝端部振动强度Table 1 Vibration intensity at end of welding wire under different ultrasonic horn amplitudes

振动速度和振动加速度均可以表征振动强度,振动速度的有效值可反映振动能量高低,人类可感知的门槛值为0.071 mm/s,计算得出的焊丝端部的最小振动速度为0.93 mm/s,大大超过门槛值。振动加速度的大小可以反映振动冲击力大小,g为重力加速度,计算出最小的振动加速度为14.9g。

1.2.2 焊接参数

母材选用厚度为6 mm 的5083 铝合金,焊丝选用直径为1.2 mm 的ER5183 铝合金焊丝,具体焊接参数如下:焊接电流为120 A,焊接电压为18.5 V,焊接速度为8 mm/s,气流量为25 L/min,焊丝的干伸长为10 mm,焊丝顶端距母材5 mm。

1.2.3 焊缝成形与气孔分析方法

利用焊道波动范围表征焊缝表面宏观均匀程度,焊道波动范围测量示意图见图3。通过Image-pro plus 软件测量焊道最大宽度Hmax,最小宽度Hmin,求得波动范围H=Hmax−Hmin,根据H平均值进行定量比较,进而分析焊缝表面的均匀程度。

图3 焊道波动范围示意图Fig.3 Schematic diagram of fluctuation range of weld width

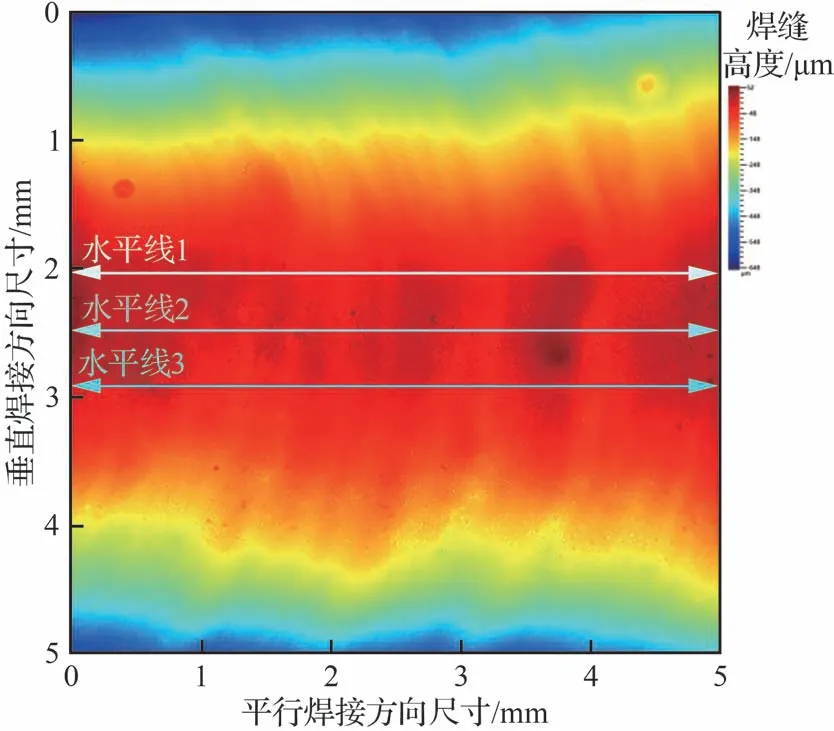

利用焊道表面粗糙度表征焊缝表面微观均匀程度,焊缝表面粗糙度测量如图4 所示,通过凯视迈激光光谱共聚焦显微镜进行焊缝表面粗糙度测量,在焊缝中部沿焊缝方向取3 条水平线,测量其表面高度,计算其算数平均偏差表征焊缝表面粗糙度情况。

图4 表面粗糙度测量示意图Fig.4 Schematic diagram of surface roughness measurement

对各个试样的熔宽W、熔深D及焊缝区面积S进行测量,焊缝熔宽、熔深及面积示意图见图5。对每个参数下的焊缝取3 个截面,将所得焊缝截面经抛光腐蚀等处理后进行宏观照相。对焊缝截面图像采用Image-pro plus 软件参照比例尺对熔宽、熔深及焊缝面积等进行测量,计算均值及标准差。

图5 焊缝熔宽、熔深、面积示意图Fig.5 Schematic diagram of weld width,weld depth and area

为了全面分析焊丝超声振动对焊缝熔宽、熔深及焊缝区面积的影响,对焊缝熔宽及熔深,采用均值、均值的变化幅度及深宽比进行衡量。对焊缝区面积,采用均值进行衡量。其中,熔宽与熔深变化幅度及深宽比的计算方法为

式中:Wb为熔宽变化幅度;Db为熔深变化幅度;Bi为深宽比;W0和D0为未施加超声的熔宽、熔深。

通过Image-pro plus 对各个截面试样上的气孔数量进行统计,得到焊缝截面平均气孔数量,借此分析不同超声工具头振幅对焊缝气孔数量的影响。将焊缝区分为上部和下部,分别统计焊缝上部与下部的气孔数量,如图6 所示,同时计算出下部气孔数与上部气孔数的比值,进而分析超声能量对焊缝气孔分布的影响。

图6 焊缝上部和下部示意图Fig.6 Schematic diagram of upper and lower part of weld

1.2.4 声场仿真实验

利用有限元软件进行声学仿真,仿真过程见图7。在设定相应材料基本参数后,首先进行稳态电弧计算,得到稳态电弧、温度场后,传递参数至瞬态仿真计算,得到瞬态的声压云图用于分析超声传播过程与变化规律。再利用傅里叶变换进行时域转频域的仿真计算,得到频域声压云图,用于分析熔池内不同位置的声压强弱。

图7 声场仿真流程图Fig.7 Flow chart of acoustic field simulation

焊接过程中伴随着复杂的物理变化,母材和焊丝都存在着熔化、凝固的过程。为保证该数值模型的收敛性,又不影响模型计算的准确性,对焊接过程多物理场数值模型提出假设:

1) 熔池为层流状态,不考虑熔池黏度对超声传播的影响。

2) 不考虑熔池内气泡对超声传播的影响。

3) 不考虑熔滴过渡的影响。

4) 电弧及熔池温度场、流场对超声场的影响是单向的,不考虑超声场对电弧及熔池物理场的影响。

5) 未考虑超声在焊丝内传播发生的损耗。

几何模型见图8,焊丝与母材设置为固体,通过振幅反映固体中超声能量。保护气与熔池为流体,通过声压反映流体中超声能量。在ab段焊丝边界上设置振幅为A、频率为28 kHz 的振动源进行仿真实验。

图8 声场仿真几何模型Fig.8 Geometric model for acoustic field simulation

主要的声学边界条件为:在cd边界设置阻抗为2.61×10−4Pa·s/m,在ab边界设置指定位移,沿焊丝轴向的位移为Asin(56 000 πt) μm,沿 焊 丝 径 向 的 位 移 为Acos(56 000 πt) μm,其中 数 值56 000 单 位 为Hz;t为 时 间;defg边 界 设置为自由无约束状态。

2 结果与分析

2.1 焊丝振幅对焊缝成形的影响

2.1.1 焊缝表面成形

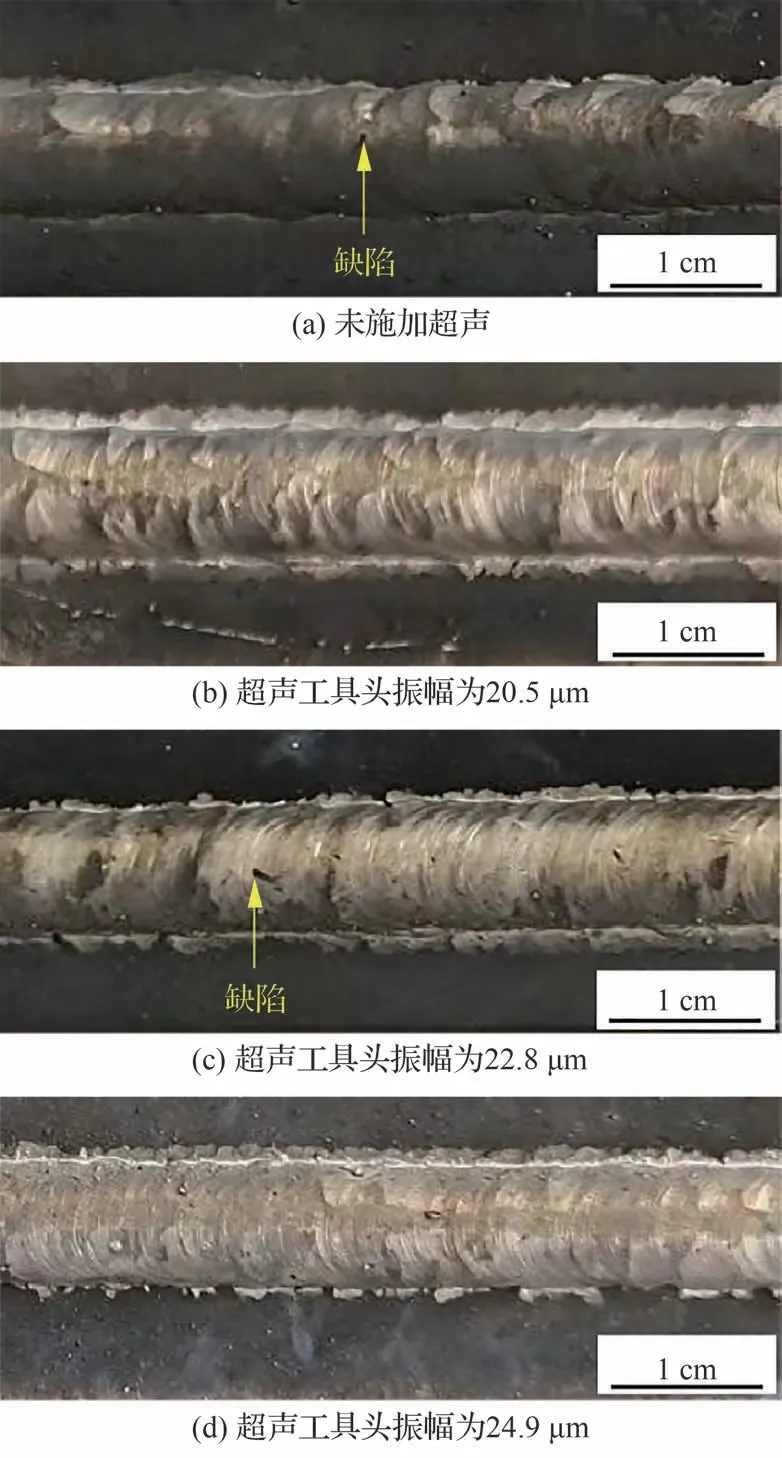

焊缝表面成形见图9,结果表明,未施加超声振动的焊缝表面成形较差,焊缝表面暗淡且不平整。焊丝超声频振动后,与未施加超声的焊缝表面相比,其表面光亮程度好且缺陷数量较少,焊缝表面成形明显改善。超声工具头振幅为20.5、22.8、24.9 μm 时,焊缝表面光 亮度与平整程度提高,当超声工具头振幅为26.3 μm 时,焊缝表面最为光亮且平整。这表明施加超声振动可有效提升焊缝表面光亮程度同时减少表面缺陷。在施加超声的情况下,随着超声工具头振幅增大,超声对熔池作用效果越强,其焊缝表面成形越好。

图9 不同超声工具头振幅下的焊缝表面成形Fig.9 Weld surface formation under different ultra⁃sonic horn amplitudes

在不同超声工具头振幅下,焊道的波动范围H不同,反映出焊缝成形均匀程度不同,H与超声工具头振幅之间的关系见图10。随着超声工具头振幅的增大,焊道波动范围先减小后增大。当超声工具头振幅为22.8 μm 和24.9 μm 时,与无超声情况相比,H减小了27.6%。当超声工具头振幅为26.3 μm 时,焊道波动范围有增大趋势,但仍小于无超声时的焊道波动范围,这表明焊丝超声振动可以使焊缝成形更加均匀,使焊道更加平直。

图10 不同超声工具头振幅下焊道波动范围Fig.10 Weld fluctuation range under different ultrasonic horn amplitudes

焊缝表面粗糙度变化见图11,结果表明,超声工具头振幅为20.5、22.8、24.9 μm 时,焊缝表面总体粗糙度降低,并且随着超声工具头振幅的加大,粗糙度总体呈下降趋势。当超声工具头振幅为26.3 μm 时,焊缝表面粗糙度显著减小,超声作用效果最好。这表明施加超声振动可在有效提升焊缝表面光亮程度的同时减少表面缺陷,表面成形质量得到改善。

图11 不同超声工具头振幅下焊道表面粗糙度变化Fig.11 Weld surface roughness variations un⁃der different ultrasonic horn amplitudes

2.1.2 焊缝截面成形

焊缝面积变化趋势见图12。当施加超声振动后焊缝面积均有不同程度的提高,当超声工具头振幅为20.5、22.8、26.3 μm 时,其焊缝面积显著增大。这表明超声振动的引入可以有效增大熔池面积及焊丝的熔化量。

图12 焊缝截面积变化情况Fig.12 Change of weld cross-section area

焊缝截面熔宽及熔深的测量结果见图13,在施加超声后,焊缝的熔宽和熔深均有较大提高,当超声工具头振幅为20.5 μm 时,熔宽提高显著,熔宽提升幅度为10.04%,熔宽的提升幅度随着超声工具头振幅的增大而减小。当超声工具头振幅为22.8 μm 和26.3 μm 时熔深提高显著,振幅为22.8 μm 时提升幅度为12.14%,振幅为26.3 μm时提升幅度为13.07 %,而当焊丝振幅为24.9 μm时熔深增幅突然降低,这是由于熔池内的声空化效应对超声传播具有阻尼作用,导致熔池内声压未随超声输入振幅的增大而持续增大,超声输入振幅与熔池内声压存在非线性关系[25-26],当振幅为24.9 μm 时熔池内声压下降,导致焊缝熔深增幅降低。因此,超声的引入对熔宽和熔深的提高均有促进作用。深宽比总体呈上升趋势,当超声工具头振幅为20.5 μm 和24.9 μm 时,深宽比变化不明显,而当超声工具头振幅为22.8 μm 和26.3 μm时,深宽比增大,振动幅度为26.3 μm 时深宽比最大,提升幅度为9.72%。

图13 熔宽、熔深变化幅度及深宽比变化趋势Fig.13 Change trends of weld width, weld depth and ration between weld depth and weld width

2.2 不同焊丝振幅对焊缝气孔的影响

焊丝超声振动后,焊缝截面内气孔数量明显减少,典型焊缝气孔分布的对比结果见图14。未施加超声的情况下,焊缝截面气孔数量多,且存在较大的气孔,气孔分布在焊缝截面的各个位置。当焊丝超声振动后,截面气孔数量明显减少,且气孔尺寸也有不同程度的减小。

图14 施加超声前后气孔情况对比Fig.14 Comparison of pore before and after applying ultrasound

不同超声工具头振幅下的气孔统计结果见图15。相较于未施加超声振动,当超声工具头振幅为20.5 μm 时,焊缝截面气孔数量略有减少,当超声工具头振幅为22.8、24.9、26.3 μm 时,气孔数量显著减少,减少幅度分别为76.9%、65.7%及71.8%。随着超声工具头振幅的增加,焊缝截面的气孔数量先快速减少后处于波动状态,最后基本趋于稳定。因此,超声能量可以显著减少气孔数量,但随着超声工具头振幅的加大,去除气孔的效果不能无限增强而是稳定在一定范围,这同样是由于熔体内声压与超声输入之间的非线性关系[25-26]导致的。

图15 气孔平均数量及分布Fig.15 Average number and distribution of pores

在气孔分布方面,当超声工具头振幅为20.5 μm时,焊缝截面的下半部分气孔数量占比减小,但仍存在一定数量气孔。当施加的超声工具头振幅为22.8、24.9、26.3 μm 时,气孔的分布主要集中在焊缝截面的上部,截面下部基本不存在气孔。这表明超声能量对焊缝下部的作用较大,去除气孔效果好。

2.3 声学仿真结果

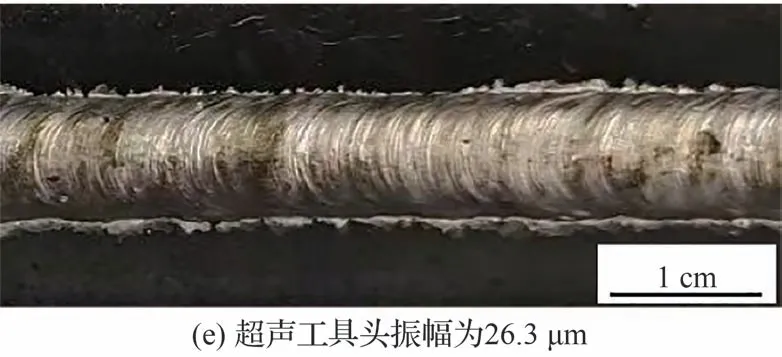

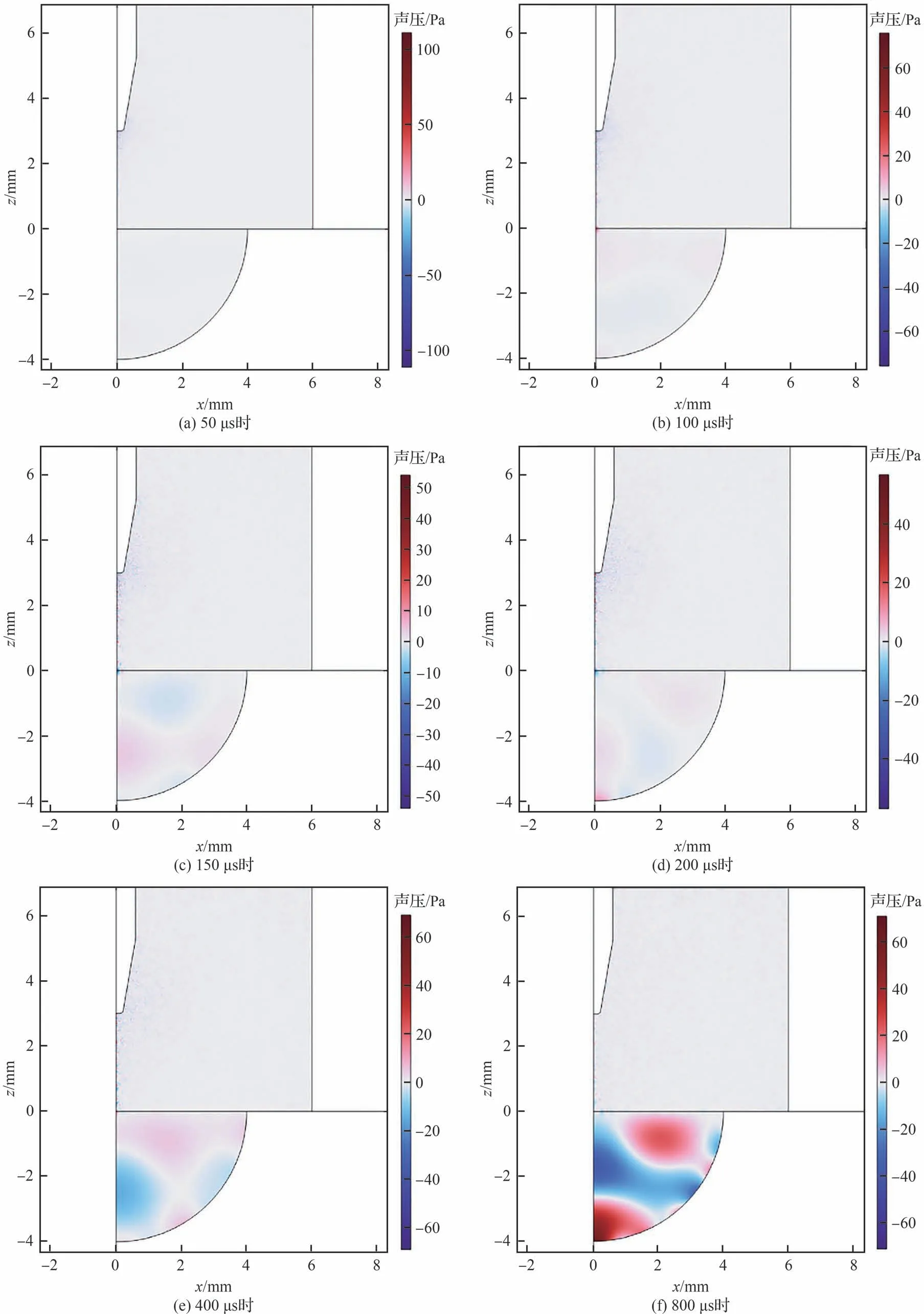

图16 为频率为28 kHz 时不同时刻的声学仿真结果,用声压云图表示。仿真结果表明,声压首先在焊丝端部产生,随后传入熔池,最后在熔池内不同位置产生不同大小的声压,随着焊丝的超声频振动,熔池中声压先由小增大,最后趋于稳定,熔池中最大声压可达60 Pa,不同位置之间形成声压差。这表明通过焊丝施加超声频振动可以有效向熔池引入超声能量进而实现超声振动辅助焊接。

图16 不同时刻声学仿真结果Fig.16 Acoustic simulation results at different time intervals

对熔池不同位置的声压进行分析,结果如图17所示,熔池中处于焊丝正下方的区域声压大,并且熔池下部声压大于熔池上部,这表明超声能量主要沿着焊丝振动方向传播,而向四周传播能量较少,导致焊丝正下方熔池区域声压值大,而熔池边缘远离焊丝正下方部分声压值小。通过焊丝向熔池引入超声振动时,超声对熔池下部的作用大于对熔池上部的作用。

图17 频域下熔池中不同位置的声压分布Fig.17 Acoustic pressure distribution at different posi⁃tions in weld pool in frequency domain

2.4 焊丝超声频振动影响机制

焊丝超声频振动后,超声传入熔池内产生的声流效应对焊缝熔宽、熔深及气孔行为具有显著的影响。相比于不施加超声的焊缝,在施加不同超声工具头振幅的超声后,焊缝的熔宽和熔深都有不同程度的增加。焊丝超声频振动后,焊缝截面的气孔数量减少、气孔尺寸减小,且气孔主要分布在截面上部。

焊丝超声频振动后,熔池内会形成声压梯度,熔体在声压梯度的驱动下不断流动,其最大流动速率v见式(4)[27],并且随着输入声强的逐渐增大,声流效应逐渐增强,声流在较大范围内产生而且流体速度增大,在熔体中会逐渐形成环流[28]。关于超声频率对声流分布的调控作用,文献[29]表明不同超声频率下的声流分布几乎一致。

式中:v为声流现象引起液体介质的最大流动速率;f为超声振动频率。

由式(4)可知,超声振幅越大,熔池的流动速度也会越大,超声能量对熔池的搅拌作用越强。

在声流作用下,熔池熔体流动性增强,气泡更加容易逸出。声学仿真实验结果中,熔池下部的声压值大,那么熔池下部熔体流速大,超声对焊缝下部的搅拌作用强,因此焊缝熔深的提高幅度大并且焊缝下部气孔数量少。同时,超声的声流效应迫使熔池上层的高温熔融金属向下作不规则的运动,熔池温度均匀性增加,熔池边缘的高温停留时间延长[30],从而使熔池边界的熔化量增多,导致熔宽和熔深增加。

除声流效应影响焊缝气孔行为外,空化效应同样对焊缝气孔行为有一定的影响。超声在介质中传播时,超声振幅损耗所释放出的部分能量被介质吸收,在一定程度上减缓了熔池凝固速度,使更多气泡得以逸出。此外,高频声压在熔体内部产生交替变化的声波,此时会出现正压区域和负压区域,负压区域产生空化气泡,过量氢原子通过对流或扩散转移到空化气泡液面,氢原子相互作用形成氢分子,继而扩散进入空化气泡,众多小空化气泡在声波作用下运动合成大气泡,进而加速氢析出熔体[31]。空化的作用与声波的声压有直接关系,声压越大空化作用越强,声压与空化气泡的临界半径关系为[32]

式中:R0为一定声压条件下能产生声空化的最小气泡半径;σ为金属液的表面张力;P0为声压幅值;Pc为静压力。

在式(5)中,σ、Pc均可以看为恒量,由此可得声压越大空化泡的临界气泡半径越小,则熔体中空化泡越多,空化作用越强,超声作用效果好。声学仿真实验结果中,熔池下部声压大,那么熔池下部更易产生空化气泡,下部产生的空化气泡数量多,空化作用强,因而焊缝下部气孔数量少。此外,当空化气泡生长到阈值时,空化气泡破裂,释放出能量,熔池中结合不牢固的结晶体被重新打散,破碎的枝晶在声流效应作用下被均匀输送到熔池各个区域,可细化焊缝晶粒[24]。

焊丝超声频振动后,会带动电弧进行高频的径向摆动。电弧摆动同样会对熔池产生搅拌作用,电弧摆动也会增加焊缝的熔宽[33]。在搅拌作用下,熔池中的气泡更容易逸出。

3 结 论

1) 对于焊缝表面成形,与未施加超声的焊缝相比,在施加不同振动幅度的超声后,焊缝表面的光亮程度和均匀性得到提高。对于焊缝截面成形,与未施加超声的焊缝相比,施加了不同振动幅度的超声后,焊缝的熔宽、熔深均有不同程度的提高。当振幅为20.5 μm 时,熔宽提升幅度最大,提升了10.04%。当振幅为26.3 μm时,熔深提升幅度最大,提升了13.07%。随着超声工具头振幅的增大,深宽比总体呈上升趋势。

2) 对于焊缝截面的气孔数量、尺寸及分布情况,与未施加超声的焊缝相比,当超声工具头振幅为22.8、24.9、26.3 μm 时,焊缝截面气孔数量明显减少,减少幅度分别为76.9%、65.7% 和71.8%,且气孔尺寸也有不同程度的减小,气孔的分布主要分布于截面上部。

3) 声学研究结果表明,通过焊丝超声频振动可以有效向熔池引入超声能量,超声能量主要沿焊丝轴向方向传播,对熔池下部作用最大。熔池内声压幅值的分布与焊缝气孔分布及截面成形具有显著的相关性。