航空发动机增压式离心通风器流动与分离特性

2024-03-01姜乐陈以彪李炎军李贵林刘涛

姜乐,陈以彪,李炎军,*,李贵林,刘涛

1.中国航发四川燃气涡轮研究院,成都 610500

2.西北工业大学 动力与能源学院,西安 710129

航空发动机滑油系统为轴承和齿轮等部件的安全可靠运行提供了重要保障。在发动机运行过程中,轴承腔中由轴承甩出的滑油和密封空气在高速旋转部件带动下形成复杂的油气两相流动状态[1-3],其中大部分滑油沉积到轴承腔壁形成油膜并从回油口流出,部分滑油以油滴的形式随空气由通风口排出。为减少滑油的消耗并降低对环境的污染,通风子系统往往在末端采用通风器对油气混合物中的滑油进行分离。传统通风器在提高分离效率的同时会带来更大的通风阻力,而阻力增加会导致轴承腔压力升高、密封压差降低,进而可能造成密封装置处的滑油泄漏量也随之增加,同时增大碳化结焦的风险[4-5]。因此,通风器应在保证油气分离效率的同时能够保持稳定的轴承腔压力,防止轴承腔压力过高[6]。

现代航空发动机通风器的工作原理大多是利用离心作用对密度差异较大的滑油和空气进行分离,根据结构和安装位置的不同分为离心式通风器、叶轮式通风器和轴心通风器等,不同类型通风器在高速旋转时均形成复杂的油气两相流场,其流动状态直接影响油气分离效果和流动阻力。因此,高性能航空发动机滑油系统乃至整个机械系统的良好工作也依赖于通风器的正确设计。

目前,国内外研究人员已经对各类通风器开展了一定的研究工作。Glahn 等[7]研究表明,采用计算流体力学(Computational Fluid Dy⁃namics, CFD)方法预测滑油系统油气两相流场的流动状态是轴承腔优化设计的重要途径,而通风器内部存在相似的流动特征,同样应用CFD 方法预测通风器内部流场和性能也是行之有效的。Eastwick 等[6]采用CFD 方法对不同安装位置的通风器内部流动状态开展了数值仿真计算,结果表明分离效率随转速的增加而增大,但通风阻力也随转速的增加急剧上升。Sheri⁃dan 等[8]提出了一种具有抽吸能力的离心通风器,并通过试验获得了通风器的流阻特性。研究表明,该通风器的流阻随转速的增加而减小,高转速下可以实现增压作用,从而能够提高轴承腔的封严压差,改善密封漏油的问题。El⁃sayed 和Lacor[9]对 旋 风 分 离 器 内 部 的 油 气 两 相流场进行了预测,分析了内部流速、压降和分离效率的变化规律。徐让书等[10]通过数值模拟方法研究了不同参数对离心通风器通风阻力的影响规律,研究发现转速和通风量的增加都会造成通风阻力的增大,通过调整通风孔和幅板顶圆 的 设 计 可 以 降 低 通 风 阻 力。Lyu 和Hu[11]建立了油滴与壁面的相互作用模型,通过数值方法计算了油滴撞击通风器壁面后的剩余质量,研究表明由于撞击产生的二次油滴质量主要由转速决定。在建立数学模型的基础上,研究了通风器离心孔数量对分离效率和流动阻力的影响,结果表明,增大排气孔可以有效降低油滴的最小分离直径、提高分离效率,同时保持稳定的流动阻力[12]。韩金在等[13]应用欧拉-拉格朗日方法对超高转速离心通风器内部油气两相流场进行了数值模拟,获得了转速和通风量对压降和分离效率的影响规律,结果表明,超高转速下通过优化旋转空心轴的结构可以降低压降、提高分离效率。张小彬等[14]对叶轮式通风器内部的油滴进行了受力分析,推导了油滴的运动轨迹模型,通过理论分析计算给出了不同工况条件下油滴的最小分离直径和分离效率。荆帅等[15-16]采用理论方法分析了通风器内部节流孔/板结构的阻力产生机制,基于节流孔/板的阻力旋转修正系数,建立了孔径式通风器通用阻力计算模型,通过数值模拟和部件、整机试验对模型的准确性进行了验证。蔡毅等[17]综合运用测质量法和光学测量方法,开展部件模型试验获得了离心通风器的分离效率、粒径分布和压降数据。研究发现,在一定范围内增加转速有利于提升分离效率,同时能够降低最小分离直径。

由于通风阻力、安装位置和工艺等限制,一味地增加转速来提高分离效率造成流阻大幅增加,难以满足实际应用需求。在已有基础上,研究人员利用金属海绵和蜂窝结构孔隙率高、比表面积大的特点,将其填充至原始通风器内部来阻隔、凝聚油滴,以达到提升通风器分离效率的目的。Willenborg 等[18]对典型离心通风器进行了试验研究,评估了转速、通风量、滑油流量和油滴直径分布等因素对分离效率的影响规律,并提出了通风器的优化改进方案,金属海绵离心通风器可以对0.5 μm 以上粒径的油滴具有很好的分离效果,粒径超过4 μm 后,分离效率可达99.7%。Steimes 等[19]研究了填充金属海绵通风器的分离效率,结果指出增加通风气流中的滑油量会导致更高的绝对滑油消耗量,进一步研究表明这可能是由于液滴总数增加,其中包含更多小液滴而造成的。此外,他们还指出通风器的压降随通风量的增加而增大,并强烈依赖于几何形状和尺寸[20]。赵静宇等[21]对不同转速、通风量和环境温度下蜂窝式轴心通风器的油气分离效果开展了数值研究,研究表明蜂窝孔结构对通风阻力的影响较小,但其对油气分离起到了关键作用,蜂窝孔的滑油分离贡献率超过了80%;旋转雷诺数的增加有利于提升分离效率,而无量纲质量流量和环境温度的增加缩短了油滴的停留时间,进而导致分离效率下降[22]。董哲等[23]研究了不同工况下蜂窝式轴心通风器的分离效率,数值结果表明不同因素在影响分离效率的权重上相互耦合,同样发现蜂窝结构的油气分离效率很高。Cordes 等[24]对填充金属海绵的通风器进行了试验研究,获得了转速、金属海绵参数对流阻的影响规律,并分析了通风器内部流阻的成因。李静和王旭飞[25]通过数值方法获得了金属海绵的多孔介质参数,在此基础上进一步分析了填充金属海绵的通风器在不同工况下的阻力特性。研究发现,不论通风器是否旋转,其压降均随通风量的增加而增大;通风器转速越高,压降也越大。Nie等[26]采用拉格朗日方法研究了油滴在金属海绵中的运动状态,研究发现粒径在1~3 μm 范围内的油滴受流速的影响较大,表面积较小的金属海绵具有更高的捕油性能。

综合已有研究工作可以看出,即使通风器内部填充了金属海绵等结构,还需要通过提高转速来提升分离效率,伴随的最大问题仍然是流阻过大,这就需要提高轴承腔压力以抵消通风器及通风管路产生的流动损失。尤其在慢车状态下,空气系统引气压力较低导致难以提供足够的引气量来达到良好的密封效果,这一技术缺陷在一定程度上已经无法满足滑油系统的设计需求,迄今鲜有研究关注气动增压式离心通风器的流动与分离特性。因此,为了解决这一问题,本文提出了一种新型气动增压式离心通风器,与传统离心通风器相比,高转速下流阻不增反降,同时分离效率超过99%,可以在发动机复杂多变的工作状态下改善轴承腔的密封压差环境、有效降低滑油消耗。

本文根据航空发动机气动增压式离心通风器的工作过程和工作特点,建立了三维数值仿真计算模型,通过与试验测试结果的对比,验证了数值仿真计算模型的有效性和准确性,在此基础上开展了通风器内部油气两相流动和分离特性的数值模拟研究,获得了转速、通风量和旋转叶轮的叶片数量对增压式离心通风器进出口压差、分离效率和最小分离直径的影响规律,探讨并评估了设计参数对通风器工作性能的影响程度,对于揭示气动增压式离心通风器内部流动特性、提升分离性能都是很有意义的,同时能够为增压式离心通风器结构优化设计提供技术支撑。

1 试验设备与方法

1.1 试验系统与装置

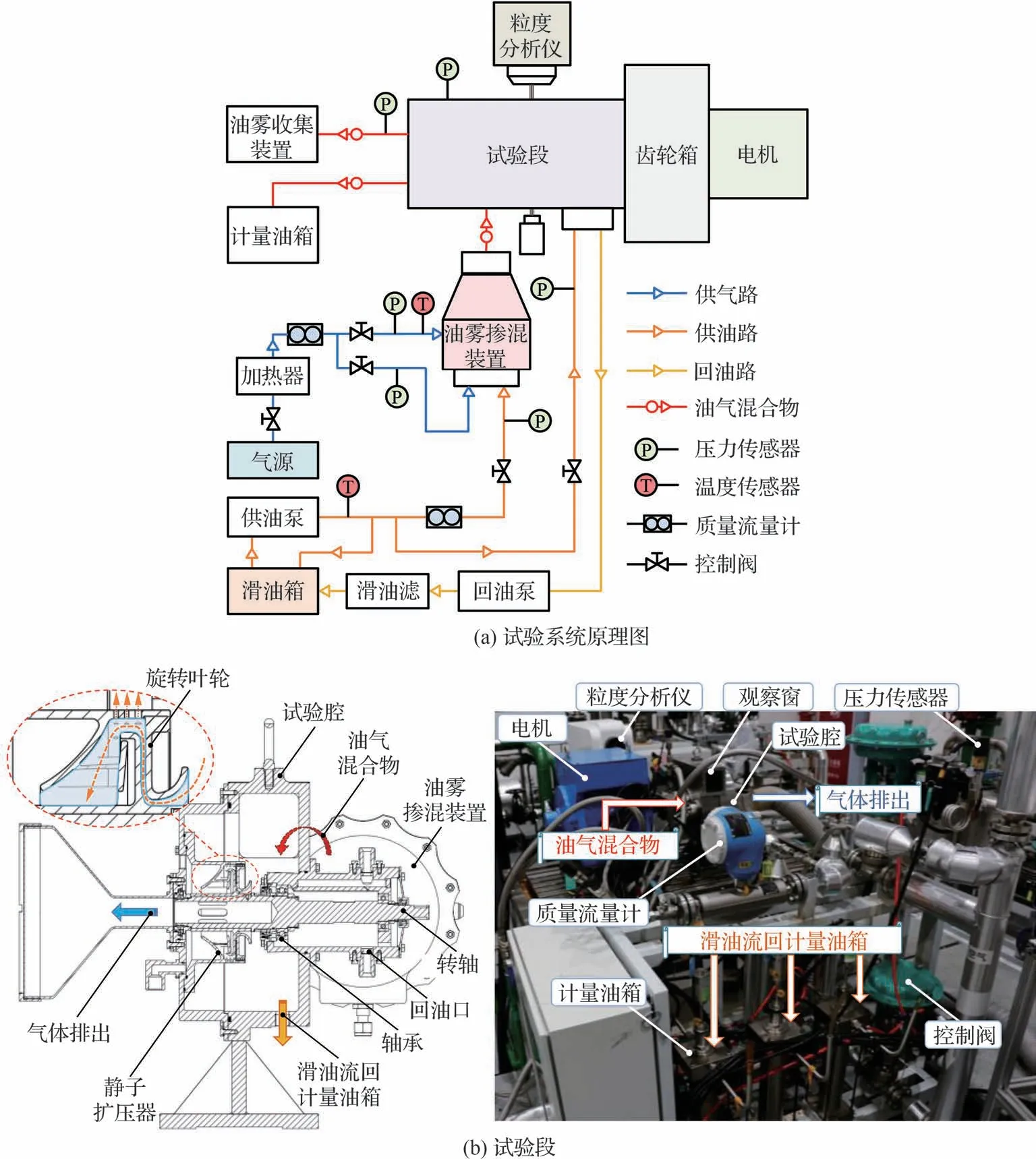

图1(a)给出了气动增压式离心通风器的试验系统及装置。为模拟发动机实际运行过程中轴承腔内部的油气两相环境,试验系统设置了油气掺混装置,经压缩的干空气通过加热器达到设定温度后,其中一路空气进入雾化喷嘴将一定流量的滑油雾化为不同粒径分布的油滴,另一路空气在掺混箱中与油雾进行充分混合后进入试验腔,试验中监测进入试验腔的总流量记为通风量,试验取值为某发动机在典型工作状态下的通风量:6~20 g/s,供气温度为120 ℃;试验中雾化喷嘴滑油流量可调,通过调整供气及供油量可以控制液滴的尺寸分布,试验中滑油质量流量均为1 g/s,滑油温度为53 ℃。

图1 试验系统及装置Fig.1 Test system and rig instrumentation set-up

图1(b)为气动增压式离心通风器的试验段结构。在结构方面,传统叶轮式离心通风器只包含旋转部件,而增压式离心通风器由旋转叶轮和静子扩压器组成,气流沿轴向进入旋转叶轮流道,被旋转叶轮甩出后沿径向再流入静子扩压器。试验中增压式离心通风器由高速电机驱动,试验转速范围为5 000~25 000 r/min。试验腔侧壁设有观察窗,采用粒度仪透过观察窗可以测量油滴的粒径分布。进入试验腔的油雾在通风器高速旋转下形成复杂的油气两相流动状态,部分油滴直接沉积在试验腔壁,还有部分油滴随气流进入通风器,离开通风器旋转叶轮后,粒径较大的油滴在离心作用下由排油孔甩出,并沉积至试验腔壁,沉积在试验腔壁面的油膜在重力作用下流回计量油箱;较小粒径的油滴跟随气流一起运动,经静子扩压器流入空心轴后排出试验段。

1.2 测试方法

分离效率是评价通风器分离性能的重要指标,实际应用中总是希望尽可能地提高分离效率。试验过程中待系统稳定运行后持续监测滑油的供油质量流量ṁ1,同时连续采集计量油箱中的滑油质量流量ṁ2,该流量是被通风器分离滑油的质量流量,由于试验腔内的强旋流动导致滑油质量流量存在一定波动,因此对一定时间间隔Δt=t2−t1内的滑油流量进行积分来计算分离效率,计算式为

式中:η为分离效率;m1和m2分别为Δt时间间隔内的供油质量和分离滑油的质量。

此外,试验过程中持续监测试验腔内和排气口流道的压力,流过通风器的压差Δp定义为试验腔内压力pc和出口流道压力po之差,如式(2)所示。

2 数值方法及模型

2.1 流动控制方程

气动增压式离心通风器高速旋转带动空气和油滴形成复杂的油气两相流场,建立合理的两相流模型和湍流模型对于准确描述通风器内部气流流动和油滴运动轨迹是非常重要的。通风器内部油滴体积分数远小于10%,属于典型的稀疏两相流,所以将空气相视为连续介质,油滴视为分散相,采用FLUENT 软件中的欧拉-拉格朗日(Euler-Lagrangian)法来描述增压式离心通风器内部的典型油气流动特征。

2.1.1 连续相控制方程

连续性方程为

式中:ρa为流体密度;v为流体速度;Sm为附加源项。本文中通风器内部温度较低且温度变化较小,不考虑滑油蒸发对气相质量的影响,故Sm=0 kg/(m3·s)。

动量方程为

式中:p为压力;τ˭为应力张量;Sv为附加源项,在忽略滑油蒸发的情况下,附加源项为油滴运动引起的动量交换。

离心通风器高速旋转导致其内部存在强旋湍流流动,在叶轮、排油孔等位置处存在大量旋涡 且 流 线 弯 曲 明 显,由Yakhot 和Orszag[27]提 出的RNGk⁃ε湍流模型对这类流动具有较好的处理效果,湍动能k和湍动能耗散率ε的输运方程为

式中:Gk和Gb分别是由平均速度梯度和浮力引起的湍动能生成项;YM表示可压缩湍流中波动对耗散率的贡献;αk和αε为湍动能和湍动能耗散率对应的普朗特数的倒数;μeff为有效黏度;C1ε、C2ε和C3ε均 为 常 数。

2.1.2 油滴运动方程

通过对拉格朗日参考系下油滴的运动方程进行积分来计算油滴的运动轨迹,油滴运动方程为

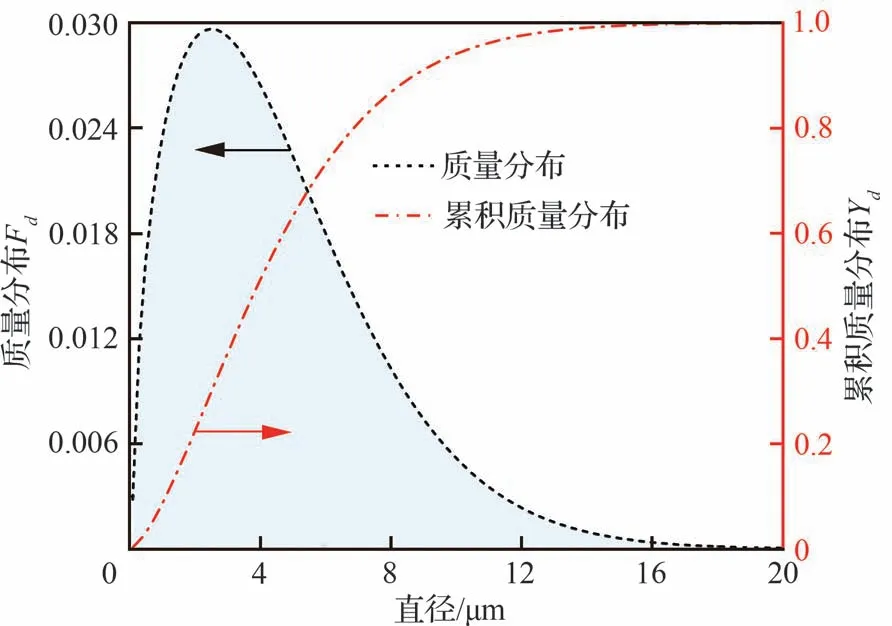

假设油滴均为球形且不发生变形,根据试验中应用粒度仪测量得到油滴群的大小和分布参数,采用Rosin-Rammler 分布函数定义油滴颗粒群尺寸[28],图2 给出了拟合后油滴的粒径分布,d表示油滴粒径,Fd表示直径为d的油滴质量占比,Yd表示直径小于d的油滴质量累积分布,油滴直径范围为0.1~20 μm,油滴的平均直径dˉ为5 μm,油滴的直径间隔为0.2 μm。

图2 油滴粒径分布Fig.2 Oil droplet size distribution

2.2 计算域及边界条件

图3 为气动增压式离心通风器的数值计算域。在分析试验装置的前提下,对数值仿真计算模型进行了合理简化,一是未对雾化喷嘴进行建模,油滴与气流在进口处均匀掺混直接进入计算域,并根据典型运行工况给定空气和滑油的质量流量;二是未对计量油箱进行建模,实际过程是油滴沉积在试验腔壁后流回计量油箱,精确捕捉该流动过程需要花费大量的计算时间和计算资源,数值仿真计算中试验腔壁捕获的油滴即认为被通风器所分离;三是未对油雾回收装置进行建模,试验中经轴心排出的气流沿管道全部进入回收装置,数值仿真中只截取了部分管路,并将管路出口设定为压力边界条件。由于计算域中同时包含静止部件和转动部件,本文采用多参考系描述旋转部件的运动,转动计算域包括旋转叶轮和转轴,静止计算域包括试验腔、静子扩压器以及进口和出口,在转、静计算域衔接处设置非共节点交界面以保证流场信息的正确传递。数值仿真为非定常计算,为满足计算的稳定性和精度要求,根据离心通风器转速确定时间步长取值5×10−7~1.25×10−5s。

图3 数值计算域Fig.3 Numerical calculation domain

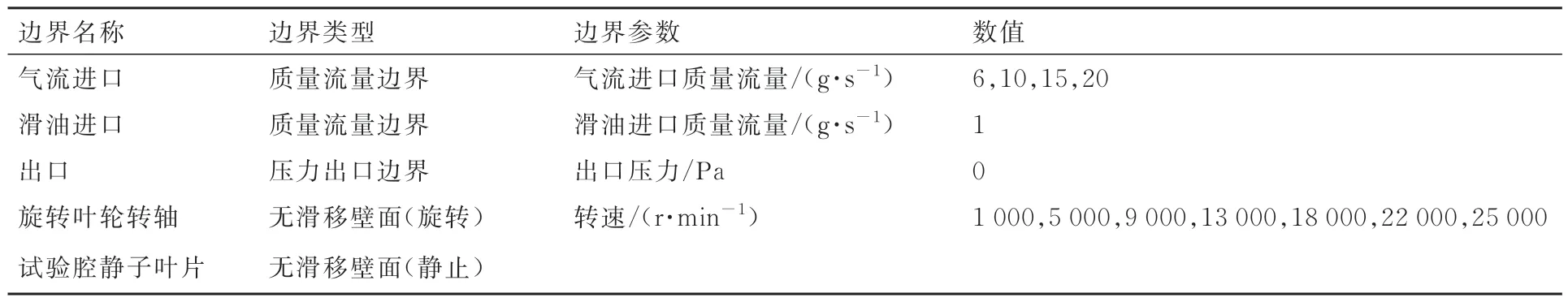

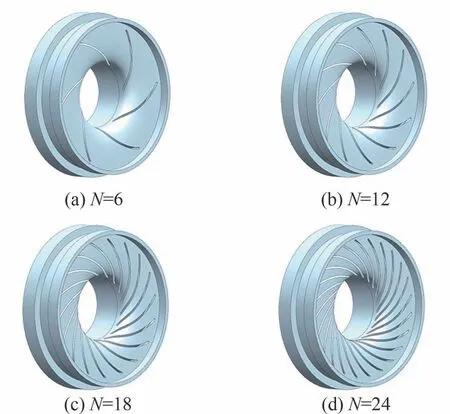

在开展不同参数对气动增压式离心通风器工作特性的影响研究中,主要关注转速n、通风量ṁa和旋转叶轮的叶片数量N对通风器流动和分离特性的影响,各边界及参数的取值如表1 所示。图4 为不同叶片数量对应叶轮的计算域,其中叶片数量分别为6、12、18 和24。

表1 边界条件及参数取值Table1 Boundary conditions and parameter values

图4 不同叶片数量的叶轮计算域Fig.4 Computational domain of impeller rotors with different numbers of blades

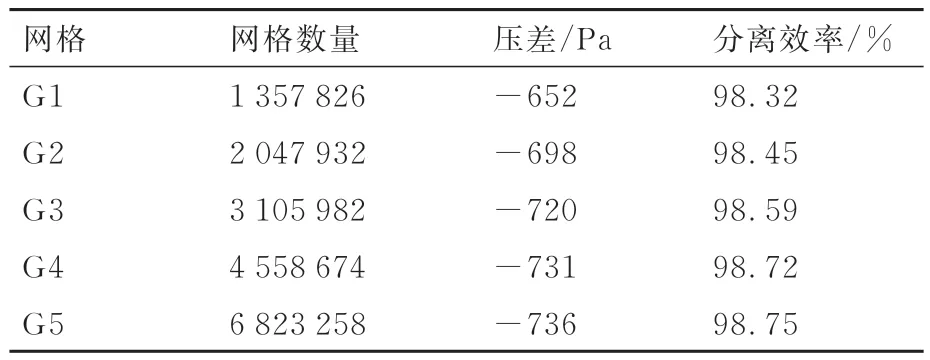

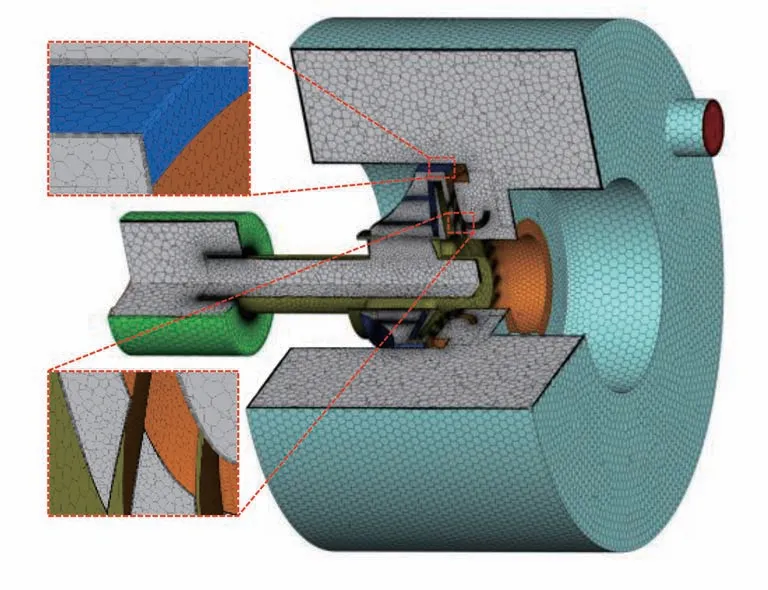

图5 为气动增压式离心通风器的数值计算网格,静止计算域和转动计算域均采用多面体非结构化网格进行划分,为精确捕捉复杂油气两相流动过程,对叶轮圆弧段和排油孔等位置的网格进行加密处理,同时在各壁面设置10 层边界层网格,以保证y+在合理的范围内。为确定数值计算域划分合适的网格数量,选取5 套疏密不同的网格进行无关性验证,表2 对比了不同网格密度下增压式离心通风器的压差和分离效率。随着网格数量的不断增加,离心通风器的压差和分离效率均趋于稳定,G5 与G4 的计算结果几乎相同,表明进一步减小网格尺度对数值计算结果的影响非常小,在保证计算精度的前提下,综合考虑计算时间和效率等因素,最终确定整体计算域的网格数量为455 万,针对不同结构参数的增压式离心通风器,均按照相同尺度进行网格划分,不同结构对应的网格数量存在一定差异。

表2 不同网格方案对应的计算结果对比Table 2 Comparison of calculation results correspond⁃ing to different grid schemes

图5 计算网格Fig.5 Computational grid

2.3 数值模型验证

图6 对比了数值仿真和试验得到的气动增压式离心通风器的压差和分离效率,其中数值仿真分别给出了标准k⁃ε湍流模型和RNGk⁃ε湍流模型的计算结果。在不同转速下,数值仿真计算得到的压差和分离效率与试验结果的变化趋势符合较好,两者还存在一定的差异,其原因是数值仿真对几何结构进行了一定的简化,同时试验中所用压力传感器、质量流量计和计量油箱的测试精度有限。对比发现,低转速下(<1 000 r/min)标准k⁃ε湍流模型的计算结果与试验值更接近,分离效率和压差的最大相对误差分别为8.53%和13.13%,RNGk⁃ε湍流模型计算获得的分离效率和压差与试验值的最大相对误差分别为10.04%和14.98%。随着转速的增加,标准k⁃ε湍流模型的计算结果与试验值的差异逐渐增大,压差的最大相对误差超过了20%,RNGk⁃ε湍流模型的计算结果与试验值的吻合度越来越好,相对误差随转速的增加而减小,高转速下(>20 000 r/min)压差的相对误差均在10%以内,分离效率的预测误差也不超过3%。实际应用中主要关注增压式离心通风器在高转速下的工作性能,因此,本文数值模拟采用与试验值吻合更好的RNGk⁃ε湍流模型对压差和分离效率进行合理预测。下文中采用数值仿真模拟方法对增压式离心通风器的流动与分离特性进行分析与研究。

图6 数值仿真与试验结果对比Fig.6 Comparison of numerical simulation and experi⁃mental results

3 敏感性分析方法

运行工况参数和结构参数对气动增压式离心通风器工作特性的影响存在差异,通过开展敏感性分析可以定量评估各参数变动对通风器工作特性的影响程度,从而确定关键影响参数,有针对性地进行优化设计以达到改善通风器气动和分离性能的目的。

采 用 基 于 方 差 分 解 的Sobol′方 法[29-30]对 不同参数进行全局敏感性分析。Sobol′方法的核心是将模型分解为单参数和参数间相互组合的函数,模型Y=f(x)可以分解为

式中:Si为参数xi的一阶敏感性系数;Sij为参数xi和xj的 二 阶 敏 感 性 系 数;S1,2,…,k为k阶 敏 感 性系数。

式中:S(i)为所有包含参数xi的敏感性系数,其中同时包含参数自身以及与其他参数之间的交互作用影响。

实际应用中,输入参数与输出目标之间往往是复杂的非线性关系,难以直接计算积分来求解敏感性系数,多采用蒙特卡洛采样方法近似求解。在输入参数设计空间通过抽样得到大量样本后,完全由试验或数值仿真计算输出参数是不可能完成的,因此需要基于少量精确离散样本建立高精度代理模型来近似精确模型。

采用基于插值函数和随机过程的Kriging 模型构建输入参数与气动及分离特性参数间的关系。Kriging 模型包括回归模型和随机模型两部分[31-32],其数学表达式为

式中:f(x)为回归模型的基函数向量;β为待定参数;fT(x)β为模型提供全局近似;z(x)为静态随机部分,表示回归函数的偏离程度,用来提供局部近似。

4 结果分析与讨论

4.1 增压式离心通风器工作过程分析

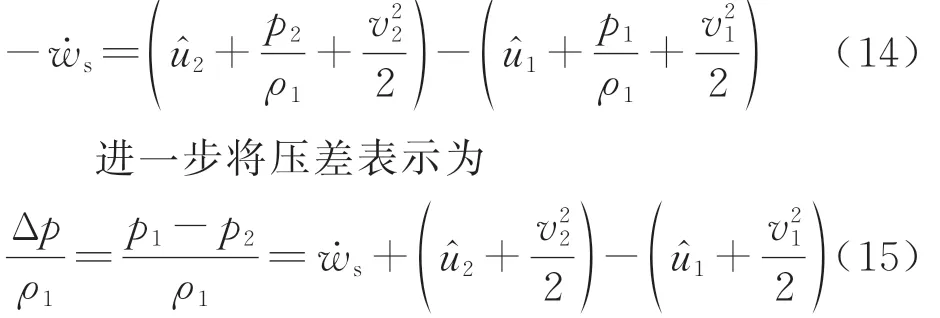

增压式离心通风器流动状态的变化与流动过程中的能量转换密切相关,可将其整体流动过程抽象简化为图7 所示的一维能量交换模型。根据质量守恒及热力学第一定律,该流动过程的能量方程可写为

图7 通风器流动中的一维能量交换模型Fig.7 One-dimensional energy exchange model for flow in separator

式中:q̇、û和ẇs分别为单位质量的传热量、内能和气流对外所做轴功;p、ρ、v和z分别为压力、密度、速度和高度;下标1 和2 分别表示进口和出口的状态;g为重力加速度。

对于气体,高度的影响可以忽略,同时体系与外界不发生热量交换,且离心通风器内流体物性参数变化不大[6,33],进而能量方程可以表示为

分析式(15)可知,压差与轴功、内能的变化以及动能的变化有关,其中与叶轮接触的流体以及流体之间会通过黏性力做功使机械能向内能转换。

4.2 转速对流动及分离特性的影响

图8 给出了传统叶轮式离心通风器和增压式离心通风器在不同通风量下压差随转速的变化关系,增压式离心通风器旋转叶轮的叶片数量为18。由图可以看出,不同通风量下传统叶轮式离心通风器的进出口压差逐渐增大,这表明流动阻力随转速的增加而增大,这与已有结论完全一致。观察发现,增压式离心通风器进出口的压差变化规律与传统叶轮式离心通风器的结果截然相反,转速较低时(<1 000 r/min),进出口压差仅有微小变化;随着转速的增加,压差反而呈现不断降低的变化趋势,即出口压力高于进口压力,表现出气动增压的效果。图9 进一步给出了不同转速下增压式离心通风器中间截面的压力和速度分布,其中通风量为10 g/s,旋转叶轮的叶片数量为18。当转速为1 000 r/min 时,腔室中的一部分气流通过旋转叶轮入口流动,另一部分则通过排油孔依次进入静止叶轮和空心轴,由于气体与固体壁面以及气体之间存在摩擦损失,因此由腔室进口到空心轴出口的压力依次降低。转速增加至9 000 r/min 时,全部气流均由旋转叶轮入口流入,受旋转离心作用影响,部分气流在排油孔处重新甩入腔室中,另一部分气流则依次由静止叶轮和空心轴排出,该转速下的流动状态较低速情况发生了一定变化,但腔室压力仍高于出口压力。转速超过18 000 r/min 后,气流流动过程与9 000 r/min 时的结果基本一致,但腔室压力明显低于出口压力,气流流经通风器后压力升高,展现出明显的气动增压效果。转速达到25 000 r/min时,通风器的“抽吸”增压效果进一步增强,进口压力比出口压力低2 700 Pa。

图8 压差随转速的变化关系Fig.8 Variation of pressure difference with rotating speed

图9 不同转速下离心通风器中间截面的压力和速度分布Fig.9 Pressure and velocity distribution in middle section of centrifugal separator at different rotating speeds

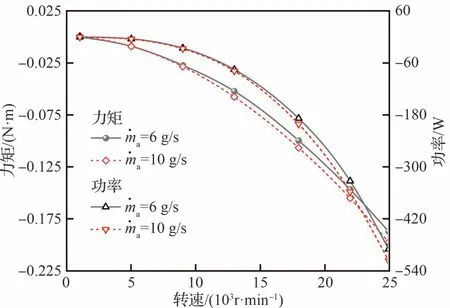

图10 给出了不同通风量下旋转叶轮的力矩和气流做功功率随转速的变化关系,力矩为负表示叶轮所受力矩方向与旋转方向相反,功率为负表示外界对气流做功。可以看出,不同通风量下力矩和功率随转速的增大而增大,在转速为1 000 r/min 时,功率>0 W,表明气流对旋转叶轮做功;转速达到5 000 r/min 后,力矩<0 N·m、功率<0 W,表明旋转叶轮对气流做正功。与压差变化规律不同的是:低转速下即使旋转叶轮对气流做正功,但压差仍然为正,造成该结果的原因:一是转速增加导致流体动能增大,二是流体的摩擦损失增加导致内能增大,这两部分能量之和大于旋转叶轮对流体所做轴功,由式(15)可知,离心通风器进出口的压差将>0 Pa。因此,只有旋转叶轮对气流所做轴功超过动能和内能的增量之和,才能实现气动增压的效果,这里需要着重降低气流内能的增量,即减小由于碰撞、旋流和黏性摩擦等造成的损失。

图10 力矩和功率随转速的变化关系Fig.10 Variation of torque and power with rotating speed

现有研究结果表明,离心通风器往往对大粒径油滴具有很好的分离效果,可以将最小分离直径作为评价分离性能的指标。图11 为不同转速下计算域出口处油滴的质量分数和粒径分布。可以看出,大粒径油滴的质量分数非常小,直接将出口处最大尺寸油滴的粒径记为最小分离直径较为不合理。因此,在本文的分析中忽略了质量分数为1.0%的极大尺寸油滴,文献[2]在轴承腔油气两相流分析中采用了相似的处理方式,从而确定分析时的最小分离直径dS,min为

图11 出口油滴的质量分数和粒径分布Fig.11 Particle size distribution and mass fraction of oil droplets at outlet

式中:F′d表示出口处直径为d的油滴质量分数。

图12 给出了传统叶轮式离心通风器和增压式离心通风器在不同通风量下的分离效率和最小分离直径随转速的变化关系。可以看出,传统叶轮式离心通风器和增压式离心通风器在不同通风量下分离效率和最小分离直径的变化趋势一致,转速越高,离心通风器的分离效率越大,同时最小分离直径不断减小,这是由于转速增加后气流速度显著提升,油滴受到的离心力和科氏力均增加,使更多油滴迁移至壁面附近,更易被壁面和排油孔捕获,如图13 所示,从而提升了分离效率,同时出口处大粒径油滴的逃逸数量逐渐减少,最小分离直径明显下降。通过不断提高转速至20 000 r/min 以上,最小分离直径的下降趋势变缓,始终有少量尺寸较小的油滴难以被分离,但分离效率已逐渐趋向并逼近100%(>99%),可以满足实际应用需求。

图12 分离效率和最小分离直径随转速的变化关系Fig.12 Variation of separation efficiency and minimum separation diameter with rotating speed

图13 不同转速下油滴的运动轨迹Fig.13 Motion trajectory of oil droplets at different rotating speeds

综上分析,与传统叶轮式离心通风器相比,气动增压式离心通风器的最大优势在于:通过提高转速来实现分离效率提升的同时能够达到更好的气动增压效果,即出现流阻不增加反而持续下降的现象,这可以在保证分离效率(滑油消耗)的前提下,极大改善轴承腔的封严压差,降低滑油泄露的风险。

4.3 通风量对流动及分离特性的影响

图14 为不同转速下压差随通风量的变化关系,旋转叶轮的叶片数量为18。由图可以看出,不同转速下增压式离心通风器进出口的压差均随通风量的增加而增大,造成该结果的原因:一是流体与壁面间的摩擦损失增加,二是流体的旋流强度增大,流体之间的损失及压差阻力均增加,这与传统离心通风器的阻力特性变化趋势相似,但前者压差明显低于后者。观察图14 还发现,转速和通风量存在一定的耦合关系,通风量越大,实现气动增压对应的转速越高。

图14 压差随通风量的变化关系Fig.14 Variation of pressure difference with air mass flow rate

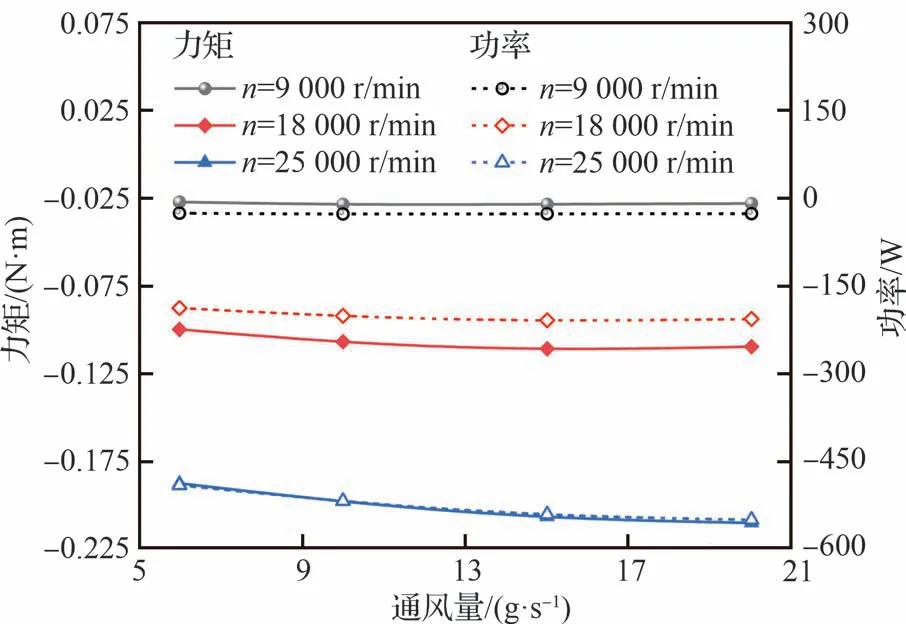

图15 给出了不同转速下旋转叶轮的力矩和气流做功功率随通风量的变化关系。可以看出,不同转速下力矩和功率随通风量的增加均有小幅的增长,且旋转叶轮对气流做正功,但图14 中压差仍然增大,这表明旋转叶轮做功的增量不足以抵消由于通风量增大所造成流体动能和内能的增加总量,此时流体的流动损失对压差的影响占据主导。

图15 力矩和功率随通风量的变化关系Fig.15 Variation of torque and power with air mass flow rate

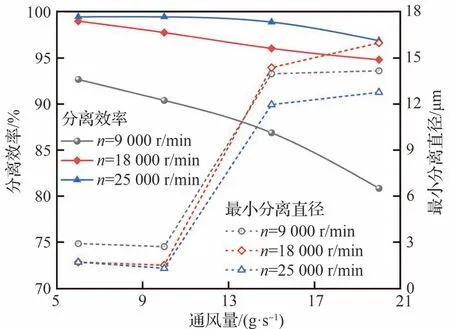

图16 给出了不同转速下离心通风器的分离效率和最小分离直径随通风量的变化关系。分离效率随通风量的增加而下降,总体下降趋势较缓,这是由于通风量增加导致油滴所受拖曳力增大,而离心力和科氏力等对油滴的影响相对减弱;同时气流速度增加导致油滴在通风器内部的停留时间缩短,增大了油滴向下游迁移的概率,从而使分离效率有所降低。转速增加至18 000 r/min 后,在6~20 g/s的通风量范围内,分离效率始终可保持在95%以上。此外,通风量较小时,最小分离直径几乎不变,表明分离效率的降低是由于对应粒径油滴的逃逸质量增加所造成的。进一步增大通风量,其对最小分离直径的影响逐渐显著,此时较大尺寸油滴的逃逸是分离效率降低的主要原因。

图16 分离效率和最小分离直径随通风量的变化关系Fig.16 Variation of separation efficiency and minimum separation diameter with air mass flow rate

4.4 叶片数量对流动及分离特性的影响

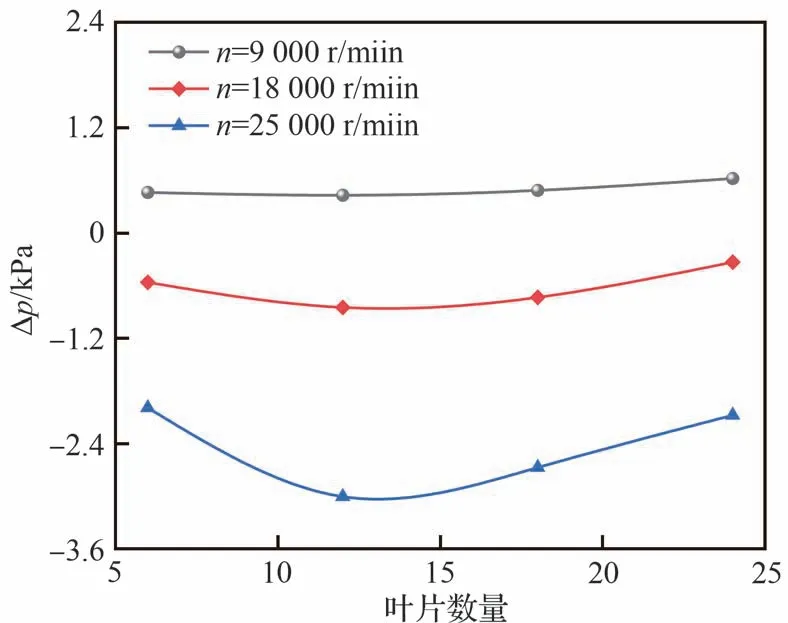

图17 为不同转速下压差随旋转叶轮叶片数量的变化关系,通风量为10 g/s。从图中可以看出,不同转速下通风器进出口压差的变化趋势相似,均随叶片数量的增加呈先减小后增大的变化趋势,即存在最佳叶片数量使离心通风器的气动增压效果达到最好,不同转速下压差的最大变化量均可超过30%。图18 对比了不同叶片数量下离心通风器中间截面的压力和速度分布,其中转速为25 000 r/min,通风量为10 g/s。观察发现,不同叶片数量对应的速度分布相似且差异很小,但压力分布存在一定差异,在不同叶片数量的结构中,静止叶片、空心轴和出口管路部分对应的压力几乎相同,主要差异体现在旋转叶轮、排油孔以及腔室部分,叶片数量为12 和18 的结构中腔室压力明显较低,这表明离心通风器的“抽吸”做功能力较强,气动增压效果较好。

图17 压差随叶片数量的变化关系Fig.17 Variation of pressure difference with number of blades

图18 不同叶片数量下离心通风器中间截面的压力和速度分布Fig.18 Pressure and velocity distribution in middle section of centrifugal separator with different numbers of blades

图19 给出了不同转速下旋转叶轮的力矩和气流做功功率随叶片数量的变化关系。从图中可以看出,不同转速下叶轮所受力矩及其对气流做功功率随叶片数量的增加呈先增大后减小的变化趋势,这在一定程度上从能量角度可以解释压差的变化规律,具体原因是:叶片数量较少时,流体与壁面间的摩擦损失较小,但流体在叶片间产生分离流动形成漩涡使能量耗散,进而导致压差阻力较大,旋转叶轮对气流的做功能力有限,因此其气动增压效果较弱;叶片数量达到12 时,流体在叶片通道间的分离减弱,压差阻力也相应减小,然而摩擦阻力有所增大,只要前者大于后者,通风器对气流的做功能力以及气动增压效果均会更大。进一步增加叶片数量后,气流与壁面之间的摩擦损失迅速增长并逐渐占据主导,一方面气流的内能明显增加,另一方面旋转叶轮对气流的做功能力下降,因此导致气动增压效果出现下降的趋势。

图19 力矩和功率随叶片数量的变化关系Fig.19 Variation of torque and power with number of blades

图20 给出了不同转速下离心通风器的分离效率和最小分离直径随叶片数量的变化关系。整体来看,旋转叶轮的叶片数量对分离效率和最小分离直径的影响较小,在6~24 个叶片数量范围内,分离效率的变化小于1.0%,最小分离直径的变化<0.8 μm,其原因是:进入通风器的油滴主要在排油孔及内壁面处进行分离,调整叶片数量在一定程度上对气流的湍流脉动会产生影响,但气流的湍流脉动对油滴运动轨迹的影响有限,因此分离效率和最小分离直径也仅有较小的变化。

图20 分离效率和最小分离直径随叶片数量的变化关系Fig.20 Variation of separation efficiency and minimum separation diameter with number of blades

4.5 参数敏感性分析

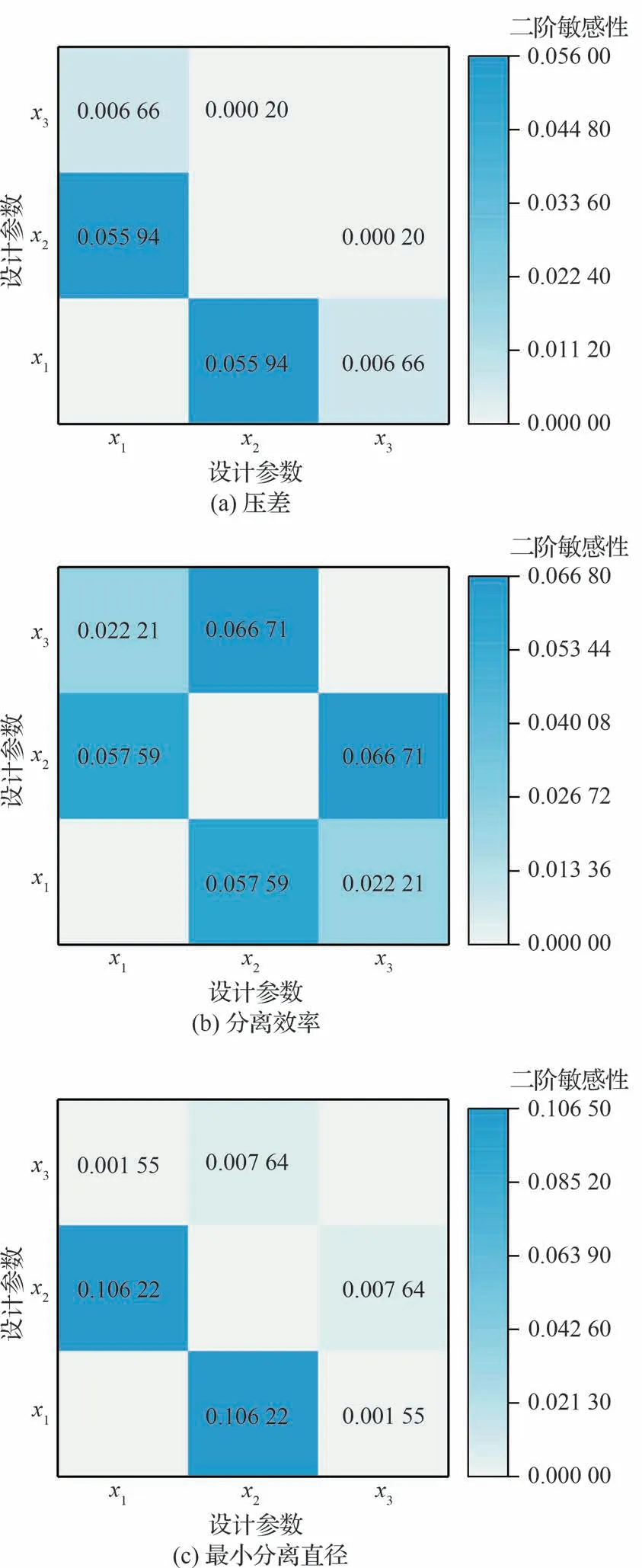

通过上述分析来看,不同设计参数对通风器进出口压差、分离效率和最小分离直径的影响程度相差较大,且不同设计参数间存在交互耦合影响。图21 给出了设计参数的一阶敏感性系数和总敏感性系数,其中x1、x2和x3分别代表转速、通风量和叶片数量。可以看出,在研究的全部参数范围内,无论是一阶敏感性系数还是总敏感性系数,两种指标得到各设计参数的重要性排序一致。各设计参数对压差的影响程度排序为x1>x2>x3,且旋转叶轮叶片数量的影响远小于转速和通风量的影响,但在给定转速和通风量的情况下,仍可以通过优化叶片数量达到最佳气动增压效果。各设计参数对分离效率的影响程度排序为x1>x3>x2,4.3 节中的结果表明叶片数量对分离效率的影响较小,但这只是针对特定转速和通风量的结果,在全部参数范围内,旋转叶轮叶片数量对分离效率的影响仍大于通风量的影响,这也体现了开展全局敏感性分析的重要性。各设计参数对最小分离直径的影响程度排序为x2>x1>x3,虽然通风量对分离效率的影响很小,但其对最小分离直径的影响却最显著,这表明分离效率不仅取决于逃逸油滴的粒径分布,同时与各粒径对应逃逸油滴的质量密切相关。

图21 设计参数的一阶敏感性系数和总敏感性系数Fig.21 First-order sensitivity coefficients and total sensitivity coefficients of design parameters

图21 中设计参数的一阶敏感性系数与总敏感性系数存在差异,结合前述分析可知,设计参数间还存在交互影响,图22 给出了设计参数的二阶交互敏感性系数热图。从图中可以看出,对于通风器进出口压差,转速和通风量的交互影响起着关键作用,这是由于转速和通风量共同决定了气流损失和叶轮对气流的做功。对于分离效率,通风量和叶片数量的组合对分离效率的影响最大,其次转速和通风量的组合对分离效率的影响也较大。对于最小分离直径,转速和通风量组合的影响最显著。

图22 设计参数的二阶交互敏感性系数热图Fig.22 Second-order interaction sensitivity coeffi⁃cients of design parameters

设计参数对压差、分离效率和最小分离直径的影响截然不同,为综合改善气动增压式离心通风器的工作性能,在实际优化设计过程中,需要结合敏感性分析结果权衡压差、分离效率和最小分离直径对设计参数的敏感度,重点关注具有较大影响的设计参数并对其进行合理匹配。

5 结 论

采用数值仿真计算方法,针对气动增压式离心通风器的流动及分离特性进行了研究,分析了设计参数对压差、分离效率和最小分离直径的影响规律,评估了通风器工作特性对设计参数的敏感度,得到的主要结论如下:

1) 提高转速总是有利于提升分离效率、降低最小分离粒径,同时气动增压效果更加明显,旋转叶轮所受力矩和功率消耗也更大;转速达到25 000 r/min、通风量为10 g/s 时,进口压力比出口压力低2 700 Pa,分离效率可达99.5%。

2) 通风量越大,分离效率越低、最小分离直径越大,而且旋转叶轮所受力矩和功率消耗也更大,但气动增压效果逐渐被削弱。

3) 存在最佳叶片数量使气动增压效果达到最好,压差的最大变化量均可超过30%,分离效率和最小分离直径受旋转叶轮叶片数量的影响较小。

4) 压差和分离效率受转速的影响最显著,通风量对最小分离直径的影响最大;设计参数之间对通风器工作特性还存在交互作用,设计时还需根据敏感性系数对其进行合理匹配。