主流速度对微细管式预冷器结霜和抑霜特性的影响

2024-03-01韦宏王鹏董威郭晓峰李治达杨学森唐中富付超

韦宏,王鹏*,董威,郭晓峰,李治达,杨学森,唐中富,付超

1.上海交通大学 机械与动力工程学院,上海 200240

2.吉林大学 汽车工程学院,长春 130022

3.北京航空航天大学 航空发动机研究院,北京 100191

为了进一步提高发动机的推力和比冲,应该尽可能地增大发动机进口的自由来流气体的质量流量。Tanatusgu[1]和Sato[2]等指出,增大自由来流气体的质量流量,可以通过提高自由来流气体的密度来实现。因此,在维持主流速度不变的前提条件下,尽可能地降低自由来流的温度,能够实现增大自由来流密度的目的。在高超声速飞行器上完成这个快速冷却过程的部件被称为“预冷器”。但是在高超声速飞行器发动机中使用预冷器,会导致自由来流气体中的水汽在预冷器的壁面外侧凝结成霜层或冰层并且逐渐累积加剧,造成流道堵塞和自由来流的压力损失系数急剧增大,同时还会导致预冷器后方的流场发生畸变和预冷器的换热性能出现急剧恶化。因此,需要采取措施对预冷器进行抑霜和除霜处理。日本的ATREX 发动机[2]和英国的SABRE 发动机[3]作为研究得最广泛的2 款高超声速发动机,分别设计和制造了2 种不同类型的预冷器。

目前,已有部分中外学者对预冷器的研究现状 进 行 了 总 结。例 如,Varvill[3]总 结 了Reaction发动机公司改进预冷器制造技术和霜层控制技术的方法,而且已经将提出的结霜抑制技术应用于稳态条件下运行的预冷器。此外,他们还详细介绍了制造预冷器的各种焊接技术。Dai 和Zuo[4]将预冷系统分为直接预冷(如ATREX 发动机)模型和间接预冷(如SABRE 发动机)模型。直接预冷系统模型能够应用于高马赫数飞行但是自由来流的质量流量较小,而间接预冷系统模型则能够产生比直接预冷系统模型更高的压比、推力和比冲。对于微通道流动换热技术在SABRE 发动机上的应用,Wang 等[5]加以了详细介绍,并指出使用可冷凝的有机溶剂能够有效地防止水汽凝结,且微通道流动换热技术可以保证冷却剂与主流热气之间的高换热效率。Meng等[6]阐述了紧凑型换热器的制造要求和关键技术问题,并讨论了高超声速联合预冷循环发动机的紧凑型换热器的制造技术难点和未来的发展趋势。此外,Murray 等[7]介绍了换热器制造技术的进展,他们认为对换热器的换热结果进行充分的验证,应该是换热器被广泛接受和采用新的制造技术的先决条件。

此外,也有诸多的学者对预冷器或换热器的结霜和抑霜特性、换热性能进行了实验或数值研究。Fukiba 等[8]采用射流冲击的方法对低速流动(≤3 m/s)条件下的单排管束换热器进行除霜实验研究。结果表明,当自由来流速度为3 m/s 时,冲击射流对单排管束换热器的除霜效果明显低于当自由来流速度为1 m/s 时冲击射流对单排管束换热器的除霜效果。Kim 等[9]的结霜实验结果表明,换热器的前后侧总厚度越薄,则换热器的正反面出现的霜层生长就越均匀,换热器单位体积的换热率也提高了5%左右。此外,他们还证明了换热器的翅片间距越大,则流道的横截面积越大,流道的堵塞程度就越小。在Fukiba 等[8]利用射流冲击对单排管束换热器进行除霜实验的基础上,Sonobe 等[10]发展了一种利用空气射流加速固体颗粒冲击单排管束换热器表面进行除霜的新方法。他们的实验结果表明,新方法可以有效地防止换热器表面结霜,并且与Fukiba 等[8]采用单纯的空气射流对换热器进行射流冲击除霜的方法相比,利用空气射流加速固体颗粒冲击换热器管束表面进行除霜的新方法更加有效。Liu 等[11]对大翅片间距的翅片管式换热器进行了数值研究,并且利用多孔翅片来提高空气侧的传热性能,其数值研究结果表明,与普通的翅片管式换热器相比,多孔翅片且翅片间距为10 mm 的管式换热器的换热性能最优。姚李超等[12]采用了大涡模拟的方法对非定常来流压力条件下叉排管束预冷器的换热特性进行了数值研究。他们的数值模拟结果表明,自由来流压力的变化频率对预冷器的时均和瞬态换热性能的影响均不显著。然而,当自由来流的压力变化频率增大到流场的固有频率(950 Hz)时,流场发生了共振,从而使得预冷器的瞬态换热性能发生急剧的振荡。

同时,还有一些研究人员对经过表面处理的换热器的结霜和除霜性能进行了实验研究。Wang 等[13-15]制备了超疏水翅片管式换热器,对超疏水单元、疏水单元和裸水单元的翅片管式换热器的结霜和抑霜特性分别进行了实验和数值研究。结果表明,翅片的表面特性对霜层的生长具有显著的影响。在超疏水换热器空气侧的压力损失最低,且超疏水换热器的换热效果最好,其抑霜特性也最优。Pu 等[16]分别对亲水涂层、干燥剂涂层和疏水涂层的微通道换热器进行了实验研究。他们的实验结果表明,亲水涂层实验件的平均传热率比没有涂层的实验件的平均传热率约低19%。相比之下,在疏水涂层表面上形成的水滴和凝结的霜层均出现了延迟。Kim 和Lee[17]对经过表面处理的变翅片间距的百叶翅片换热器的结霜和除霜性能分别进行了实验研究。他们的实验结果表明,经过亲水处理的换热器和双处理的换热器均出现了前缘效应,而经过疏水处理的换热器则没有出现前缘效应。此外,在反复的结霜和除霜循环实验中,经过疏水处理的换热器的整体传热效率最高。Jhee 等[18]对经过表面处理的换热器的结霜和除霜性能分别进行了实验研究。结果表明,在结霜实验过程中,在亲水表面形成了更加密集的霜层,并且在除霜实验过程中排水速度增加;然而,从除霜效率和除霜时间的角度来看,经过疏水处理的换热器表面具有更好的性能。

并且,已有一些研究人员对微通道换热器或翅片管式换热器的结霜和抑霜特性进行了实验研究。例如,Xu 等[19]对2 种微通道换热器的周期性结霜和除霜性能进行了实验研究。Xi 等[20]对空气源热泵的热气旁路除霜系统提出了一种新型的智能控制策略。结果表明,他们采用提出的新型热气旁路除霜控制方法后,空气源热泵的制热能力提高了10.7%。Qu 等[21]对空气源热泵的反向循环除霜效果进行了实验研究。结果表明,在除霜过程中,除霜效率明显提高,空气源热泵的热损失也显著减少。Kim 等[22]提出了一种双热气旁路除霜与感应加热器相结合的联合循环除霜方法。与传统的反向循环除霜方法相比,他们提出的组合式除霜方法具有较高的除霜温度,除霜效率提高了15%,且除霜时间缩短了15%。

由于当主流气体在流经预冷器时,主流中的水汽会出现相变过程,水汽会在预冷器管束的外侧壁面上直接凝结成霜层或冰层,而随着预冷器预冷过程的持续进行,在预冷器管束的外侧壁面上凝结的霜层会持续累积,由此造成流道堵塞和流阻增大,并进一步导致预冷器的换热性能逐渐下降。因此,为了减小预冷器由于结霜而引起的流道堵塞和流阻增大,改进流场结构,防止出现流场畸变,并改进预冷器的换热性能,必须对预冷器进行抑霜和除霜处理。

在以往的大多数相关实验研究中,都是基于管径较大的单个或者单排管束进行实验研究的,而鲜有针对连续多排微细管式预冷器的结霜和抑霜特性开展实验研究。因此,本文中对排数为20排且管束外径仅为1 mm(管束内径为0.8 mm)的微细管式预冷器进行了结霜和抑霜实验。在之前已完成的部分紧凑型预冷器结霜和抑霜特性的实验研究[23]的基础上,进一步设置3 个不同的主流速度,分别为10、20、30 m/s,且采用自增压的罐装低温液氮作为微细管式预冷器的冷却剂,以进一步研究主流速度对微细管式预冷器的结霜和抑霜特性的影响规律。

根据Sato 等[2]已发表的研究成果可知,当高超声速飞行器在海拔6 km 以下飞行时,由于飞行器的飞行马赫数不高,此时来流气体的温度也不高,因此不需要对来流气体进行预冷。但是,当飞行高度高于6 km 时,由于飞行器的飞行马赫数较大,使得此时来流气体的温度迅速升高,为了提高发动机来流气体的质量流量,因此需要对来流气体进行预冷。此外,由于当海拔高于6 km时,大气环境的温度远远低于海平面的环境温度,所以大气中的水含量较小。为了尽量地接近海拔高度为6 km 以上的大气相对湿度,在本文的结霜和抑霜地面实验中,在主流气体进入实验流道之前,采取一定的措施对其进行干燥处理。因此,主流气体在经过干燥之后的湿度值较小,约为1.8 g/kg,这与高度为6 km 时的大气湿度值较为接近。

通过文献调研发现,在以往对预冷器开展的结霜和抑霜地面实验研究中,主流速度主要介于10~40 m/s 之间。其中,Varvill[3]和Harada 等[24]对管式预冷器开展的结霜和抑霜地面实验研究中,主流速度约为10 m/s;Murray 等[7]对微细管式预冷器开展的结霜和抑霜地面实验中,主流速度约为40 m/s。然而,Fukiba 等[8]对管式预冷器开展的结霜和抑霜地面实验中,主流速度更小,仅为1~3 m/s。

因此,为了研究预冷器的结霜和抑霜特性,在对微细管式预冷器开展的结霜和抑霜地面实验中,选择10、20、30 m/s 作为实验段内主流速度,研究主流速度对微细管式预冷器的结霜和抑霜特性的影响,且主流温度和湿度值分别为50 ℃和1.8 g/kg。在对微细管式预冷器开展结霜和抑霜地面实验之后,根据实验结果分析了结霜实验与抑霜实验的凝结物的结构形态及其随实验时间的演变过程和规律。尤为重要的是,揭示了主流速度对预冷器结霜和抑霜特性的影响。此外,在文中还对影响预冷器综合性能的2 个重要因素,即主流压力损失系数和预冷器换热率分别进行了详细分析;为了明确预冷器的结霜和抑霜特性与预冷器的换热率之间的对应关系,还进一步对预冷器微细管束的壁面温度进行了详细分析。最后,在本文中还阐明了无水甲醇的抑霜机理和抑霜实验过程中冷凝物结构形态的变化规律。

1 实验设备

1.1 结霜和抑霜实验的实验流路

在对微细管式预冷器开展的结霜和抑霜实验过程中,为了提高蒸馏水和无水甲醇的雾化程度,在实验流道内的雾化段使用了高压精细雾化喷嘴,蒸馏水和无水甲醇经过雾化喷嘴充分雾化之后,沿着气流方向与自由来流掺混。图1 中给出了微细管式预冷器的结霜和抑霜实验的整体流路图。

图1 微细管式预冷器结霜和抑霜实验的流路系统Fig.1 Flow path system of frosting and defrosting experiment on microtubule precooler

从图1 中可以看出,实验的主流道主要包括过滤段、温度控制段、喷雾段、稳压段、实验段和出口段。自由来流进入实验流道之后,首先经过Y 形过滤器进行过滤,在经过热式流量计实时地测量流量之后分为2 个支路,其中一个支路用于对来流气体进行加热,以提高来流气体的温度;当支路中的气体被加热之后,与另一路气体混合,随后进入喷雾段。在喷雾段中设置了2 个雾化喷嘴,其中喷嘴1 用于沿着流向雾化蒸馏水,喷嘴2 用于沿着流向雾化无水甲醇;喷雾段的长度为1 000 mm,为了保证蒸馏水和无水甲醇的雾化效果,喷嘴1 和喷嘴2 之间的距离为500 mm;在结霜和抑霜实验过程中,蒸馏水和无水甲醇在被压入喷嘴之前,均使用高精度液体流量计实时地测量其流量。

在对微细管式预冷器开展具体的结霜和抑霜实验之前,对喷雾段内喷射的蒸馏水和无水甲醇的雾化效果进行了充分的前期实验,由于实验中采用了高压精细雾化喷嘴,且喷嘴的尺寸较小,从而对蒸馏水和无水甲醇获得了较好的雾化效果,且经过雾化喷嘴雾化之后的液粒粒径约为30~50 μm。在喷雾段流道内,雾化之后的蒸馏水和无水甲醇沿着流向呈现为锥形扩散状,蒸馏水喷雾和无水甲醇喷雾在流道内得以充分地扩散和发展,与主流热气充分混合,且在喷雾锥形扩散段内,雾化的微小液粒在沿着流向和展向上均呈现均匀分布。

在各组抑霜地面实验中,无水甲醇的质量流量是根据主流速度和无水甲醇-水的质量比共同确定的,因此,在不同的主流速度下无水甲醇的质量流量不相同。在3 个不同的主流速度下,由于主流速度不同,为了保持无水甲醇-水的质量比恒定为1,因此,当主流速度越大时,向流道中喷射的无水甲醇的质量流量也越大。为了进一步确保蒸馏水和无水甲醇以及主流气体之间能够进行充分的混合,在喷雾段下游,进一步设置了稳定段;由于稳定段的横截面尺寸较大,从而使得稳定段内的主流速度较小,有利于进一步掺混;在稳定段还放置了温度和湿度传感器,以便于实时地测量主流的温度和湿度。掺混之后的气体进入实验段,并流经预冷器;当气体经过预冷器冷却之后,经实验段下游的出口段直接排出。

在喷雾段和稳定段内,无水甲醇与蒸馏水能够充分掺混,无水甲醇喷雾与水雾在到达微细管式预冷器之前时,已经充分地均匀混合。且在对微细管式预冷器开展抑霜地面实验时,无水甲醇的喷射和雾化是在抑霜实验开始的t=0 s 时启动,并在整个抑霜实验过程中一直持续进行喷射和雾化无水甲醇,直到抑霜实验结束时才停止无水甲醇的喷射和雾化。

在对微细管式预冷器开展的结霜和抑霜地面实验中,对于流经预冷器的冷却剂,采用的是自增压的罐装液氮。当超低温液氮被压出液氮罐之后,进入与预冷器连接的304 不锈钢管内,随后从实验段下部进入微细管式预冷器内,超低温液氮与主流热气在预冷器的微细管束上进行热交换,使得冷却剂发生相变,由超低温液氮转变为低温氮气,随后低温氮气从预冷器上侧的304不锈钢管流出,再流经一个涡街流量计,最后再经过一段连接不锈钢管直接排出到大气中。整个过程确保了无冷却剂泄漏。

由于液体的沸点随着环境压力的增大而增大,且在预冷器的结霜和抑霜地面实验过程中,为了确保冷却剂能够被稳定地压入到预冷器中,因此自增压液氮罐内的压力较高。在预冷器的结霜和抑霜地面实验中,使用定制的铠装T 型热电偶测得预冷器的入口温度约为−185 ℃,且使用高精度涡街流量计测得流经预冷器的冷却剂的质量流量约为10 g/s。

1.2 微细管式预冷器

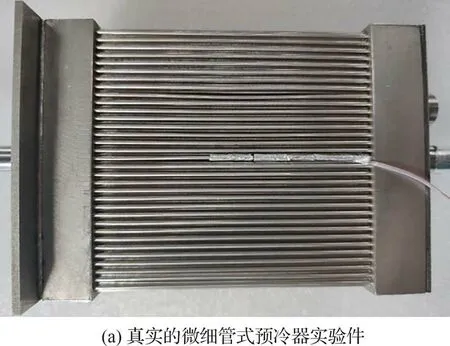

真实的微细管式预冷器实验件如图2(a)所示,且预冷器的进出口连接管、上下两侧容腔以及微细管束的材料均为304 不锈钢。其三维结构图如图2(b)所示,微细管式预冷器的三维尺寸为100 mm × 70 mm × 32 mm,微细管束的迎风面积为70 mm × 68 mm。管束的外径为D=1.0 mm,内径为d=0.8 mm,管束的壁厚为h=0.1 mm。预冷器管束均采用叉排布置的方式,沿着展向的管间距为2D,沿着流向的排间距为1.5D,每排微细管的数量为33 根或34 根,在预冷器上共布置了20 排管束,其剖面图如图2(c)所示。因此,该预冷器上共布置有670 根微细管。

图2 微细管式预冷器三维结构及几何尺寸Fig.2 Three-dimensional structure and geometrical size of microtubule precooler

1.3 结霜和抑霜实验的实验段

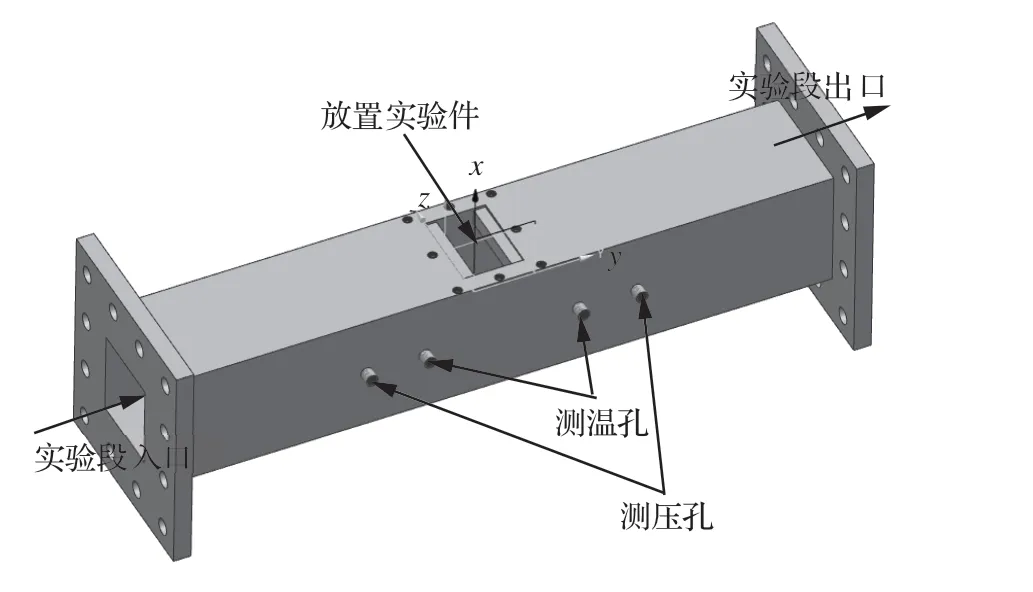

整个实验段由耐高温的透明有机玻璃制成,4 个壁面以及进出口两侧连接法兰的厚度均为15 mm,且实验段内部流道的三维尺寸为70 mm×70 mm×600 mm,实验段的三维结构图如图3 所示。在实验段的中间位置开有一个尺寸为70 mm×32 mm 的豁口,以便于将预冷器实验件插入实验段内。此外,在将实验件插入到实验段内之后,还需要在实验段上下两侧豁口处固定好密封垫和盖板,对实验段流道进行密封,通过对实验件和实验段的连接位置做好密封措施,可以防止在结霜和抑霜实验过程中由于主流气体出现泄漏而影响实验段内的压力测量。

图3 实验段的三维结构Fig.3 Three-dimensional structure of test section

2 实验工况及不确定性分析

2.1 结霜和抑霜地面实验工况

基于3 个不同的主流速度,分别对微细管式预冷器开展了结霜和抑霜地面实验研究,在结霜实验完成之后开展相应的抑霜实验,且在3 个抑霜实验中,向主流中喷射的无水甲醇-水的质量比均为1.0。在结霜和抑霜地面实验中,主流温度均为50 ℃,主流湿度值均为1.8 g/kg。为了便于描述,当主流速度为10 m/s 时,其结霜实验记为a-1,抑霜实验记为a-2;当主流速度为20 m/s时,其结霜实验记为a-3,抑霜实验记为a-4;而当主流速度为30 m/s 时,其结霜实验记为a-5,抑霜实验记为a-6。在表1 中给出了预冷器结霜和抑霜地面实验条件及其相应编号。

表1 结霜和抑霜实验工况Table 1 Conditions of frosting and defrosting experiments

2.2 结霜和抑霜地面实验的不确定性分析

在开展实验之前,需要对所采用的测量装置进行实验的不确定性分析。在现有的结霜和抑霜地面实验中,测量误差可以从以下几个方面得出:① 测量主流和冷却剂温度的Pt100 型热电阻和定制的高精度铠装T 型热电偶,其测量误差均为±0.3 ℃;② 测量实验段和冷流通道内压力的压力传感器,其相对误差为±0.5%;③ 测量主流相对湿度的湿度传感器,其相对误差为±0.3%;④ 测量无水甲醇喷雾流量的浮子流量计,其相对误差为±1.0%;⑤ 主流流量采用热式流量计测量,冷却剂流量采用涡街流量计测量,2 种流量计的相对误差均为±1.5%。表2 中详细列出了实验测量设备及其不确定度。

表2 结霜和抑霜地面实验测量设备的不确定性分析Table 2 Uncertainty analyses of measurement equipment for frosting and defrosting ground experiments

3 实验结果分析

在主流湿度值为1.8 g/kg 的条件下,基于3 个不同的主流速度(10、20、30 m/s)分别对微细管式预冷器开展了结霜和抑霜地面实验研究,在各个抑霜实验中,无水甲醇-水的质量比均为1.0。在本节中,针对预冷器的结霜和抑霜实验结果,对不同实验工况的结霜和抑霜特性、自由来流的压力损失系数、预冷器微细管束的壁面温度以及预冷器换热率的变化规律等方面分别进行了详细分析。

3.1 不同主流速度下的结霜和抑霜性能

对于3 个不同的主流速度,在图4 中分别给出了微细管式预冷器在不同结霜和抑霜实验工况下的抑霜特性。当主流速度为10 m/s 时,且当结霜和抑霜实验分别进行到第600 s 时,预冷器的结霜和抑霜实验结果分别如图4(a)和图4(b)所示;类似的,当主流速度为20 m/s 时,且当结霜和抑霜实验分别进行到第600 s 时,预冷器的结霜和抑霜实验结果分别如图4(c)和图4(d)所示;同样地,当主流速度为30 m/s 时,且当结霜和抑霜实验分别进行到第600 s 时,预冷器的结霜和抑霜实验结果分别如图4(e)和图4(f)所示。

图4 工况a-1~工况a-6 在第600 s 时的实验结果Fig.4 Experimental results of Case a-1 -Case a-6 at 600 s

当主流速度为10 m/s 且当结霜实验进行到第600 s 时,在图4(a)的结霜实验结果中,有一定量的霜层凝结和累积在预冷器管束外侧,其覆盖面积约介于预冷器微细管束迎风面积的1/4~1/3之间。而在图4(b)的抑霜实验结果中,由于向主流中喷射了质量比为1.0 的无水甲醇,在预冷器微细管束壁面外侧产生了非常明显的抑霜效果,在预冷器微细管束壁面外侧凝结的霜层和覆盖面积均出现了大幅减少。此外,在结霜和抑霜实验工况中,在预冷器微细管束壁面外侧的凝结物结构形态也出现了明显的变化,从图4(a)结霜实验结果中较为蓬松的霜层逐渐发展为图4(b)抑霜实验结果中更加密实的冰层。

当主流速度为20 m/s 且结霜实验进行到第600 s 时,在图4(c)的结霜实验结果中,仍然有部分霜层凝结在预冷器管束外侧,霜层覆盖面积约为预冷器管束迎风面积的1/5。然而,当主流速度增大到 30 m/s 时且结霜实验进行到第600 s 时,在图4(e)的结霜实验结果中,在预冷器管束外侧仍然有少量霜层凝结,且霜层覆盖面积约占预冷器微细管束迎风面积的1/6~1/5。结 合 图4(a)、图4(c)和 图4(e)的 结 霜 实验结果可以发现,在相同的主流湿度值条件下,通过增大主流速度,能够有效地减少预冷器管束外侧霜层的凝结量和累积面积,即通过采用提高主流速度的方法,就能在一定程度上实现对预冷器的抑霜。

对于图4(d)和图4(f)中的抑霜实验结果,由于向主流中喷射了质量比为1.0 的无水甲醇,在预冷器管束外侧同样产生了非常明显的抑霜效果,且凝结冰层的量和覆盖面积均大幅减少。仔细分析图4(b)、图4(d)和图4(f)中3 个不同主流速度抑霜实验的结冰量,可以发现,主流速度为30 m/s 时(图4(f))的 结 冰 量 低 于 主 流 速 度 为20 m/s 时(图4(d))的结冰量;而主流速度为20 m/s 时(图4(d))的结冰量又低于主流速度为10 m/s 时(图4(b))的结冰量。这可能主要是由2 个方面的原因引起的:① 由于增大了主流速度,使得霜层更加难以在预冷器微细管束外侧附着和累积,高速气流将凝结和累积在微细管束外侧的少部分霜层吹离预冷器管束壁面;② 由于增大了主流速度,使得预冷器的换热率显著增大,从而提高了预冷器的换热性能,关于预冷器换热率,将在后续的3.4 节加以详细分析。对于相同的主流湿度值,对预冷器进行抑霜,通过提高主流速度的方法,同样有利于减少霜层在预冷器微细管束外侧的凝结和累积。因此,在对预冷器进行抑霜时,通过提高主流速度的方法,也可以达到提高其抑霜性能的目的。

此外,从3 个不同主流速度的结霜和抑霜实验的实验结果中可以直观地看出,相比较于结霜实验工况,在抑霜实验工况中,除了预冷器微细管束壁面外侧的结冰量显著减少之外,在预冷器微细管束壁面外侧的凝结物结构形态也出现了明显变化。在图4(a)、图4(c)和图4(e)所示的结霜实验结果中,在预冷器外侧的凝结物均为较蓬松的霜层,类似于雪块;而在图4(b)、图4(d)和图4(f)所示的抑霜实验结果中,在预冷器外侧冷凝的凝结物则为更加密实的冰层。

因此,抑霜实验结果表明,向主流中注入一定质量比的无水甲醇,不仅能够有效地减少在预冷器微细管束壁面外侧凝结物的量(使得凝结物的量和覆盖面积大幅减小),而且还能改变凝结物的结构形态(由结霜实验工况中较为蓬松的霜层(如图5 (a)所示)逐渐演变为冰霜混合物(如图5 (b)所示),直至最终发展为密实的冰层(如图5 (c)所示))。这主要是由于水汽在超低的温度环境下受到急剧冷却时,水汽会在超低的预冷器管束壁面外侧直接凝结为蓬松的霜层;而水汽在相对较高的温度环境下受到冷却时,水汽则会在温度较低的预冷器管束壁面外侧逐渐凝结为更加密实的冰层[25]。因此,在不同的结霜和抑霜实验中,预冷器管束的壁面温度有很大区别,从而导致不同的预冷器管束壁面温度环境改变了凝结物的凝结和累积量以及凝结物的结构形态。

图5 凝结物结构形态演化过程的局部放大图Fig.5 Local magnification of evolution process of structural morphology of condensation

综合前述对结霜和抑霜实验结果的详细分析可以发现,无论是在结霜实验工况中,还是在抑霜实验工况中,通过采用提高主流速度的方法,都可以实现对微细管式预冷器有效的抑霜。

3.2 主流速度对自由来流压力损失系数的影响

为了分析预冷器微细管束外侧凝结霜层的量以及流道的堵塞程度,这里引入一个重要的量,即自由来流的压力损失系数,它表示的是实验段的入口总压与出口总压之间的总压差与实验段的动压之比,它是一个无量纲量,其具体的表达式为

式 中:Pt,in和Pt,out分 别 为 实 验 段 的 入 口 总 压 和 出口总压,且实验段的入口总压Pt,in为实验段内实测的入口静压和入口动压之和,实验段的出口总压Pt,out为实验段内实测的出口静压和出口动压之和;Pd为实验段的动压,它又可以被表示为

式中:ρm和um分别为实验段内主流的密度和速度。

根据式(1),可以对各个结霜和抑霜实验工况的压力损失系数进行分析。对3 个不同的主流速度,得到了结霜实验的自由来流压力损失系数随着结霜实验时间的变化曲线,如图6 (a)所示;然而,当向主流中注入了质量比为1.0 的无水甲醇时,在3 个不同的主流速度条件下开展了相应的抑霜实验,并得到了抑霜实验的自由来流压力损失系数随着抑霜实验时间的变化曲线,如图6 (b)所示。

图6 不同主流速度下结霜和抑霜实验的压力损失系数分布曲线Fig.6 Distribution curves of pressure loss coefficient in frosting and defrosting experiments at different main flow velocities

在图6 (a)中,在3 个不同的主流速度条件下,3 个结霜实验工况的自由来流压力损失系数均随着结霜实验时间的持续增长而快速增大,且3 个结霜实验工况的自由来流压力损失系数的增长率均较大。这主要是由于凝结在预冷器微细管束壁面外侧的霜层的累积效应导致的,凝结的霜层覆盖面积和厚度均随着结霜实验时间的持续增长而逐渐增大,从而使得实验段内流道的堵塞程度越来越高。

然而,如图6 (b)所示,向主流中注入了质量比为1.0 的无水甲醇,在3 个不同主流速度下,抑霜实验的自由来流压力损失系数均没有出现明显的增长,但是这3 个抑霜实验的压力损失系数有所差别。比较图6 (a)和图6 (b)可以看出,结霜实验的压力损失系数及其增长率均远高于相同主流速度下抑霜实验的压力损失系数及其增长率。这表明,在向主流中注入了质量比为1.0的无水甲醇之后,抑霜实验中的压力损失系数及其增长率均显著下降,使得微细管式预冷器的抑霜性能得到明显的改善。

此外,仔细观察图6 (a)和图6 (b)还可以看出,无论是在结霜实验中,还是在抑霜实验中,当主流速度从20 m/s 增大到30 m/s 时,自由来流压力损失系数的增长量均明显高于当主流速度从10 m/s 增大到20 m/s 时自由来流压力损失系数的增长量。这可能主要是由于随着实验段内主流速度的逐渐增大,导致了实验流道内的动压和总压均急剧增大,进而导致了实验段内自由来流压力损失系数显著增大。

对于在3 个不同的主流速度下开展的抑霜实验,由于向主流中喷射了质量比为1.0 的无水甲醇,使得霜层或冰层在预冷器的微细管束壁面外侧难以凝结和累积,从而保证了预冷器和实验段内流道具有良好的通流性能,并进一步确保了预冷器的换热性能。因此,在3 个不同主流速度的抑霜实验中,如图6 (b)所示,自由来流的压力损失系数并未出现明显的增长。此外,从图6 (b)中还可以看出,当抑霜实验进行到第200 s 之后,除了当主流速度为10 m/s 时抑霜实验的自由来流压力损失系数有微小的增长之外,对于另外2 组较大主流速度(20 m/s 和30 m/s)的抑霜实验,自由来流的压力损失系数的变化非常微小,在200 s之后均已达到了相对稳定的平衡状态。

3.3 主流速度对预冷器微细管束壁面温度的影响

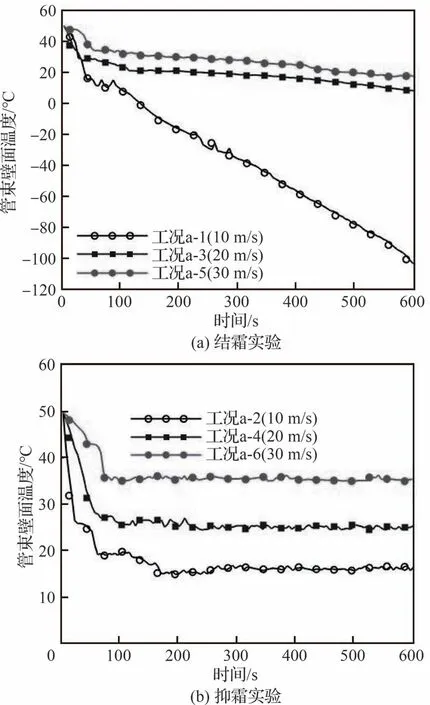

为了实时测量实验过程中预冷器微细管束的壁面温度,在预冷器的结霜和抑霜实验过程中,预冷器微细管束的壁面温度均使用一根直径仅为0.5 mm 的T 型热电偶进行实时监测,且热电偶固定在预冷器最后一排微细管束的中间位置。当 主 流 流 速 分 别 为10、20、30 m/s 时,在图7 (a)和图7 (b)中分别给出了结霜和抑霜实验时预冷器微细管束的壁面温度随着实验时间的实时变化曲线。通过对图7 (a)和图7 (b)进行比较分析可以看出,在相同的主流速度条件下,在图7 (b)的抑霜实验工况中,预冷器管束的壁面温度明显高于图7 (a)中在相同主流速度下结霜实验工况的预冷器管束的壁面温度。

图7 不同主流速度下结霜和抑霜实验的预冷器管束壁面温度分布曲线Fig.7 Distribution curves of wall surface temperature of precooler tube bundle in frosting and defrost⁃ing experiments at different main flow velocities

对于在3 个不同的主流速度下开展的结霜实验,从图4(a)、图4(c)和图4(e)中可以看出,随着主流速度的逐渐增大,凝结在预冷器微细管束外侧的霜层的覆盖范围和厚度均逐渐减小,这间接表明预冷器管束的壁面温度随着主流速度的增大而逐渐升高。如图7 (a)所示,在3 个结霜实验中,当主流速度为10 m/s 时,预冷器微细管束的壁面温度远远低于当主流速度为20 m/s 和30 m/s 时预冷器微细管束的壁面温度。此外,在3 个不同的主流速度下,随着结霜实验时间的持续增长,预冷器管束的壁面温度出现持续下降。尤其是当主流速度为10 m/s 时,预冷器管束的壁面温度出现了急剧下降,当结霜实验进行到第600 s 时,壁面温度低至−103.5 ℃;然而,当主流速度为20 m/s 和30 m/s 时,当结霜实验进行到第600 s 时,微细管束的壁面温度仍然高于水的冰点。但是,随着结霜实验时间的继续增长,在3 个结霜实验中,预冷器管束的壁面温度都持续下降,如图7 (a)所示。

在3 个不同主流速度条件下对微细管式预冷器开展的抑霜实验,向主流中注入了质量比为1.0 的无水甲醇之后,预冷器微细管束的壁面温度随着抑霜实验时间的变化曲线如图7 (b)所示,预冷器微细管束的壁面温度在下降到一定程度之后便不再下降,且3 个抑霜实验中预冷器微细管束的壁面温度均远高于水的冰点。相比于结霜实验,尤其是当主流速度为10 m/s 时,抑霜实验中预冷器管束壁面温度增长得最为明显。此外,从图7 (b)还可以发现,当抑霜实验进行到300 s 之后,除了主流速度为10 m/s 时的抑霜实验,预冷器微细管束的壁面温度略有微小的增长以外,对于主流速度为20 m/s 和30 m/s 的2 个抑霜实验工况,预冷器管束的壁面温度基本上保持为动态平衡状态。因此,这是向主流中喷射了一定质量比的无水甲醇之后,能够有效地抑制在预冷器管束外侧霜层凝结和累积的直接原因。

综合分析图7 (a)和图7 (b)还可以发现,无论是在结霜实验中,还是在抑霜实验中,当主流速度为20 m/s 时,预冷器微细管束的壁面温度均明显高于当主流速度为10 m/s 时预冷器微细管束的壁面温度;同样地,当主流速度为30 m/s 时,预冷器微细管束的壁面温度也明显高于当主流速度为20 m/s 时预冷器微细管束的壁面温度。这充分说明无论是在结霜实验中,还是向主流中喷射质量比为1.0 的无水甲醇的抑霜实验中,预冷器微细管束的壁面温度均随着主流速度的增大而显著增大。因此,相比于低速流动,当主流速度较高时,由于预冷器管束的壁面温度较高,霜层变得更加难以凝结和累积。但是,随着主流速度的继续增大,由于主流温度的限制,预冷器管束的壁面温度增长得越来越小,且预冷器管束的壁面温度随着主流速度的增大而逐渐接近于主流的温度。

根据上述对不同主流速度条件下开展的结霜和抑霜实验结果的分析,可以初步得出一个结论:增大主流速度,能够有效地减少在预冷器管束外侧霜层的凝结和累积。但是,当流经预冷器管束内部的冷却剂的质量流量恒定时,持续地增大主流速度,反而会产生一定的负面影响。即由于当流经预冷器管束的冷却剂质量流量恒定时,预冷器微细管束的壁面温度随着主流速度的增大而逐渐增大,从而使得预冷器对主流热气的冷却能力和主流的降温幅度均显著减小,反而不利于实现对主流热气进行降温和冷却,从而导致了此时实验段流道内的主流仍然保持较高的温度。因此,在流经预冷器的冷却剂质量流量恒定的条件下,为了将主流热气的温度降低至可以接受的范围内,流经预冷器的主流速度不宜过高。

3.4 主流速度对微细管式预冷器换热率的影响

由于在对微细管式预冷器进行结霜和抑霜地面实验时,需要实时地测量预冷器实验件上下游气流的温度,以确定预冷器的冷却性能以及对自由来流的冷却效果。因此在实验段内,在距离预冷器管束壁面上下游15 mm 处沿着高度方向和宽度方向各分别布置了3 根微细的T 型热电偶。微细管式预冷器的结霜和抑霜地面实验结果均表明,在距离预冷器管束的上下游15 mm处,在沿着预冷器的宽度方向上,气流的温度分布较为均匀;然而,在沿着预冷器的高度方向上,在距离预冷器管束的上下游15 mm 处,气流的温度分布有明显的区别。例如,在距离预冷器管束上游15 mm 处,气流沿着高度方向的温度分布较为均匀;然而,在距离预冷器管束下游15 mm 处,气流沿着高度方向的温度分布则出现了明显的温度梯度,且在靠近预冷器管束下侧的气流温度明显低于在靠近预冷器管束上侧的气流温度。

从图1 中可以看出,在实验段的出口下游还有一个出口段,在出口段沿着周向均匀地布置了4 根高精度的铠装T 型热电偶,以便于实时地测量微细管式预冷器结霜和抑霜地面实验过程中实验段的出口温度。最后根据这4 根铠装T 型热电偶实时测量得到的温度值,将同一个扫描时间节点得到的4 个温度值取均值作为实验段下游的出口温度。在实验过程中,这4 根铠装T 型热电偶在同一个扫描时间节点测得的实验段出口处温度值的最大温差不超过0.4 ℃,且在同一个扫描时间节点,由这4 根T 型热电偶实时测量得到实验段出口处主流温度的温差介于0.1~0.3 ℃之间。微细管式预冷器的结霜和抑霜地面实验结果均表明,这4 根T 型热电偶测得的温度均相当接近。因此,将这4 根T 型热电偶实时测得的温度取均值,作为实验段的出口温度。

为了研究微细管式预冷器对主流热气的冷却能力及预冷器的换热性能,需要进一步对预冷器的换热率进行分析。其具体表达式为

式中:cp为定压比热容;ṁm为主流的质量流量;ΔTt为实验段的入口总温和出口总温之间的总温差;ρm为主流密度;um为主流速度;A为对预冷器进行结霜和抑霜实验的实验段横截面积;Tt,in和Tt,out分别为实验段的入口总温和出口总温。这里需要指出的是,式(3)中的微细管式预冷器的换热率仅仅包括冷却过程中显热的传递,并不包括自由来流中的水汽和雾化的无水甲醇中所含有的潜热[26]。这是由于本实验研究的主要目的是为了研究几个不同的主流速度对微细管式预冷器的结霜和抑霜性能的影响。

由于整个实验段是由厚度为15 mm 的有机玻璃制成的,且有机玻璃的导热系数较低,因此,实验段具有良好的保温性能。在所有的结霜和抑霜实验过程中,均采用了厚度为5 mm 的橡胶垫对预冷器和实验段上下两侧壁面接触位置进行了密封和保温处理,且对所有与预冷器连接的不锈钢管均采用了厚度为5 mm 的黑色保温层进行了包裹保温处理。因此,在对微细管式预冷器开展的所有结霜和抑霜实验过程中,最大限度地对实验段和预冷器进行了保温处理,并尽可能地防止在结霜和抑霜实验过程中出现热量损失。对微细管式预冷器开展的结霜和抑霜实验中,预冷器的管束内外两侧基本处于热平衡状态,即主流失去的热量和预冷器的微细管束壁面及其内部冷却剂获得的热量是一致的。

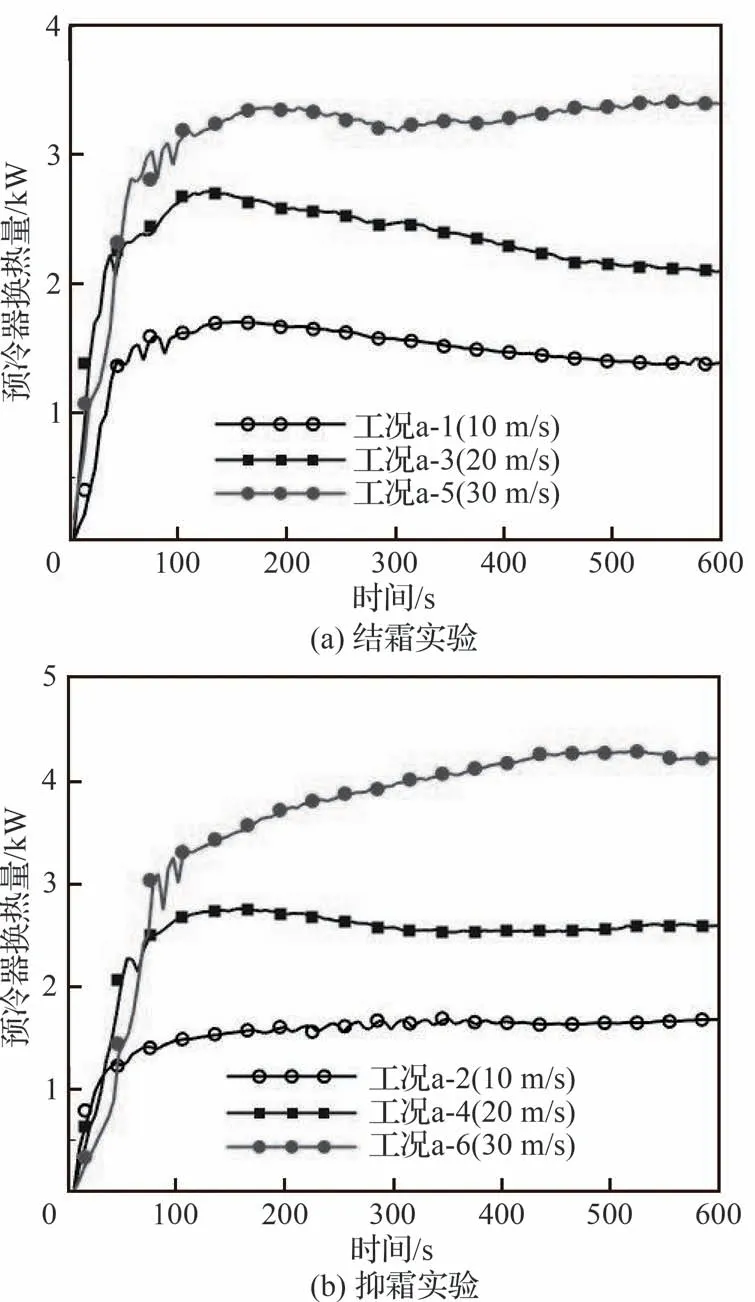

根据式(3)可以计算出结霜和抑霜实验中预冷器的换热率,在图8 (a)和图8 (b)中分别给出了3 个不同主流速度下预冷器的结霜和抑霜实验的换热率随着实验时间的变化曲线。从图8 (a)和图8 (b)中均可以看出,在结霜和抑霜实验开始后的前200 s 时间内,预冷器换热率均逐渐增大。还可以看出,无论是结霜实验,还是抑霜实验,预冷器的换热率均随着主流速度的增大而显著增大。特别地,当主流速度从20 m/s 增大到30 m/s 时,预冷器换热率的增长量远远高于当主流速度从10 m/s 增大到20 m/s 时预冷器换热率的增长量。这主要是由以下2 个原因造成的:① 增大主流速度能够明显增强主流热气与预冷器微细管束之间的换热,从而强化了预冷器的换热性能;② 主流质量流量随着主流速度的增大而增大,根据式(3)可知,增大主流质量流量,进一步提高了预冷器的换热率。因此,增大主流速度能够显著地增大预冷器换热率,但是由此也带来了一个不利影响,即导致了在结霜实验和抑霜实验中,实验段内自由来流的压力损失系数迅速增大,分别如图6 (a)和图6 (b)所示。

图8 不同主流速度下结霜和抑霜实验的预冷器换热率分布曲线Fig.8 Distribution curves of heat transfer rate of pre⁃cooler in frosting and defrosting experiments at different main flow velocities

对于结霜实验工况,当主流速度为10 m/s 和20 m/s 时,当结霜实验进行到第200 s 之后,预冷器换热率随着结霜实验时间的继续增长而逐渐减小。这主要是由于随着结霜实验时间的增长,凝结在预冷器微细管束外侧的霜层逐渐累积,而且由于霜层的热阻非常大,凝结和累积霜层的厚度和覆盖面积均逐渐增大,从而导致霜层的热阻逐渐增大,使得主流热气与预冷器之间的热交换能力逐渐减小。然而,当主流速度为30 m/s 时,由于主流速度足够大,预冷器微细管束的壁面温度也足够高,从而使得在预冷器微细管束的壁面外侧凝结和累积的霜层量以及覆盖面积有限,霜层的厚度和覆盖面积均明显小于当主流速度为10 m/s 和20 m/s 时霜层的厚度和覆盖面积,且霜层厚度和覆盖面积并未随着实验时间的持续增长而出现显著增大。因此,当主流速度为30 m/s时,在结霜实验进行到第400 s 之后,预冷器的换热率并不像主流速度为10 m/s 和20 m/s 时随着结霜实验时间的持续增长而呈现为逐渐下降的趋势;此时预冷器换热率达到了相对稳定的平衡状态。

然而,在3 个不同主流速度下开展的抑霜实验中,预冷器换热率随着抑霜实验时间的变化曲线如图8 (b)所示,随着抑霜实验时间的持续增长,在抑霜实验的前200 s 内,3 个抑霜实验的换热率均先急剧增大,这是由于低温预冷器管束壁面能够对主流热气进行快速有效的冷却。在抑霜实验进行到第200 ~400 s 的时间段时,预冷器换热率处于过渡阶段。当抑霜实验进行到第400 s 之后,预冷器换热率开始逐渐趋于稳定,这是因为当抑霜实验进行到400 s 时,预冷器微细管束的壁面温度开始逐渐趋于稳定状态,这一点从图7 (b)中预冷器管束壁面温度的变化曲线可以得到印证,从而使得主流热气与预冷器之间的换热逐渐趋于相对稳定的平衡状态。

随着主流速度逐渐增大,一方面导致主流质量流量逐渐增大,这有利于提高发动机的推力和比冲,从而有利于提高发动机的综合性能;另一方面,预冷器换热率也明显提高。然而,在流经预冷器内部的冷却剂质量流量恒定的前提下,提高主流速度,反而会导致一个非常不利的影响,即主流在流经预冷器之后,主流的温降有限,主流仍然保持着较高的温度,从而导致了对主流的冷却和降温的要求无法得到满足。因此,为了保持对主流热气的冷却性能和满足对主流热气的冷却和降温的要求,在增大主流速度的同时,应当适当地增大冷却剂的质量流量。综合上述分析可以推断:为了提高主流质量流量和增大预冷器换热率,在流经预冷器的冷却剂质量流量恒定的前提下,不能盲目地增大主流的速度。

从图7 (a)中还可以看出,当主流速度为10 m/s 且当结霜实验进行到第600 s 时,预冷器微细管束的壁面温度下降至−100 ℃以下,且当主流速度为10 m/s 时,预冷器微细管束的壁面温度随着实验时间的变化曲线与主流速度为20 m/s 和30 m/s 时预冷器管束的壁面温度随着实验时间的变化曲线有明显区别,这可能主要是由2 个方面的原因造成的:① 当自由来流速度为10 m/s 时,根据换热率式(3)可知,当主流速度越大时,则主流质量流量越大,从而使得结霜和抑霜实验过程中微细管式预冷器的换热率越大。因此,根据换热率式(3)可知,当主流速度为10 m/s 时,预冷器产生的换热率远远低于当主流速度为20 m/s 和30 m/s 时预冷器产生的换热率,从而导致当主流速度为10 m/s 时,预冷器微细管束的壁面温度能够持续地维持低温环境。② 由于在所有的结霜实验中,在预冷器管束外侧凝结和累积的霜层均为较蓬松的霜层,因此,当主流速度为20 m/s 和30 m/s 时,由于相比于主流速度为10 m/s 时,此时主流速度相对较大,从而使得霜层在预冷器管束外侧更加难以累积,且速度较大的气流能够将凝结在预冷器管束最外侧的少部分霜层吹走,从而增加了预冷器微细管束与主流热气之间的热交换,从而导致了当主流速度为20 m/s 和30 m/s 时,预冷器微细管束的壁面温度较高。因此,对于这2 个主流速度较大的抑霜实验,其预冷器微细管束的壁面温度明显高于当主流速度为10 m/s 时预冷器微细管束的壁面温度;此外,当主流速度为30 m/s 时,预冷器微细管束的壁面温度仍然高于当主流速度为20 m/s 时预冷器微细管束的壁面温度。

4 结 论

当主流温度和湿度值分别为50 ℃和1.8 g/kg时,在3 个不同主流速度(10、20、30 m/s)条件下,分别对微细管式预冷器开展了结霜和抑霜地面实验研究。在3 个抑霜实验中,喷射的无水甲醇-水的质量比均为1.0。通过实验研究了不同实验工况下微细管式预冷器的结霜和抑霜特性,并且基于结霜和抑霜地面实验研究的结果,进一步对自由来流的压力损失系数、预冷器微细管束的壁面温度以及预冷器的换热率进行了详细分析。在实验研究的参数范围内,得到了以下几点结论:

1) 在结霜实验中,随着主流速度的逐渐增大,在预冷器微细管束壁面外侧凝结霜层的厚度和覆盖面积逐渐减小,且自由来流的压力损失系数和预冷器的换热率均显著增大。

2) 在3 个结霜实验中,预冷器的换热率在结霜实验开始之后的前200 s 时间内出现快速增长;然而,当结霜实验约进行到第200 s 之后,预冷器的换热率则呈现逐渐减小的趋势。

3) 在抑霜实验中,向主流中喷射了质量比为1.0 的无水甲醇,对预冷器产生了明显的抑霜效果,且在预冷器微细管束壁面外侧凝结冰层的覆盖面积不随抑霜实验时间的增长而增大。

4) 在抑霜实验中,向主流中喷射了无水甲醇之后,预冷器管束的壁面温度显著升高,霜层难以在预冷器管束外侧凝结和累积。这是向主流中喷射无水甲醇能够抑制霜层凝结和累积的直接原因。

5) 在抑霜实验中,在预冷器微细管束外侧壁面上冷凝物的结构形态出现明显的变化,它由结霜实验中较为蓬松的霜层逐渐演化为抑霜实验中的冰霜混合物,并最终会发展为密实的冰层。

6) 增大主流速度在一定程度上有助于对预冷器进行抑霜。但是,为了保证预冷器的换热率,不能盲目增大主流速度;否则,在增大主流速度的同时,应当同时继续增大冷却剂的质量流量。

需要指出的是,在本文中对微细管式预冷器所开展的结霜和抑霜实验均为地面实验,主流温度为50 ℃且主流速度为10~30 m/s,虽然本文中所采用的实验工况与以往其他研究人员对微细管式预冷器开展的结霜和抑霜地面实验所采用的实验工况相一致;然而,由于目前实验条件的限制,本文中所采用的地面实验工况仍然与真实的高超声速飞行器预冷器的实际结霜和抑霜操作工况相差较大。

此外,有许多因素直接或间接地影响微细管式预冷器的结霜和抑霜特性、自由来流的压力损失系数以及预冷器的换热性能。主要包括:预冷器的几何尺寸,自由来流的温度、速度和湿度,预冷器的结构和紧凑度,冷却剂的质量流量,抑霜有机溶剂的类型及质量比等等。因此,在后续开展的微细管式预冷器的结霜和抑霜地面实验研究中,将基于相似准则设定各项实验参数,以在更加接近于高超声速飞行的条件下研究微细管式预冷器的结霜和抑霜特性以及预冷器的换热性能。