分布式动力翼前飞状态动力/气动耦合特性

2024-03-01王科雷周洲郭佳豪李明浩

王科雷,周洲,郭佳豪,李明浩

西北工业大学 航空学院,西安 710072

提高飞行效率、降低燃油消耗率是飞行器设计追求的永恒目标之一。面对未来航空器高经济性、低能耗、低噪声和低污染的“绿色航空”[1]发展需求,世界各航空大国均已规划了各自的发展蓝图[2-4],其中,美国国家航空航天局(National Aeronautics and Space Administration, NASA)的“N+3”计划[5]指出,到2035 年商业民用客机的燃油消耗率要再降低60%。显然,为了实现这一宏大目标,需要在包括气动、结构、控制以及动力等多个技术领域内有所突破,其中,动力系统革新尤为受关注。在众多创新概念中,分布式混合推进系统技术展现出了明显的发展潜力,尽管目前仍在电力储能、电推进系统等方面存在技术瓶颈,但是新型推进方式的变革体现了飞行器设计从单一动力研究到飞行器总体、动力、气动等技术集成研究的变化,很有可能成为航空工业的革命性转折,为航空科技发展提供新的方向[6-7]。

分布式混合电推进系统是指通过传统燃气涡轮发动机为分布在机翼或机身的多个电机/风扇提供电力,并由电机驱动风扇提供绝大多数或全部推力的一种新型推进系统概念。与传统动力推进相比,分布式混合电推进系统具备高可靠、易分配、尺度无关等特性[8-9],其布置更加高效灵活,与飞行器机体融合度显著提高,可以有效改善原有飞行器结构、大幅提高等效涵道比、降低油耗及减少噪声和排放,在军民航空领域均极具应用价值,目前已引起了世界各大航空研发机构的高度重视,而随着国内外围绕分布式动力/机翼耦合设计问题的研究工作逐渐增多,已形成部分认识,并引发了动力/气动设计理念的革新[10-14]。

现有分布式混合电推进飞行器整体上可以归结为3 种基础气动布局形式:① 翼前/翼后分布式动力,机翼翼面完全处于动力喷流流管内,或动力处于机翼尾迹流场内,如美国X-57 飞机;② 翼上/翼下分布式动力,机翼翼面局部受到动力抽吸和喷流诱导,而机翼外部流动形态亦对动力工作状态有所影响,如德国Lilium Jet“百合”垂直起降飞机、美国NASA N3-X 通用客机;③ 分布式动力翼(Distributed-Propulsion-Wing, DPW),内外流完全掺混,动力即机翼,机翼即动力,如美国XV-24“雷击”垂直起降无人机。其中前2 种气动布局形式相对常规,可以借鉴传统思路和方法进行气动外形设计,但第3 种分布式动力翼布局形式已然打破了传统飞发匹配概念,实现了分布式动力与机翼气动面的完全融合,这为飞行器高效设计带来极大的空间,但同时也带来极大的复杂度和困难,亟须围绕其动力/气动耦合特性开展详细分析研究,进而为后续开展动力/气动一体化设计提供理论支撑,这是本文主要关注点。

对于涵道风扇问题,目前主要围绕数值求解方法[15-17]、桨叶设计[18-20]和气动特性分析[21-23]3 个方面展开。而对于分布式涵道风扇问题,目前主要关注由动力分布带来的圆形和方形涵道唇口影响[24-25]、翼上分布式涵道风扇边界层抽吸效应[26-30]以及从动力、气动单学科出发的考虑机翼安装约束的分布式涵道风扇进气道设计[31]、考虑分布式排布的涵道风扇动力单元悬停/平飞多目标设计[32]和耦合分布式涵道风扇的机体气动布局设计[33]。总的来说,现有研究主要针对涵道风扇内流特性及其对机翼外部流动的气动影响展开,对于涵道外壁直接充当气动面的问题鲜有研究。

因此,本文以类美国XV-24“雷击”垂直起降无人机布局的分布式动力翼为研究对象,首先开展分布式动力翼参数化建模方法研究,通过程序实现复杂曲面自动造型。然后,基于计算流体力学(Computational Fluid Dynamics,CFD)方法,使用商业软件FLUENT,由动力翼二维剖面翼型到动力翼单元翼段,再到分布式动力翼整体依次进行数值模拟及动力/气动耦合特性分析,从设计角度考虑,XV-24 鸭式布局俯仰力矩配平能力较强,因此重点关注分布式动力翼的升阻特性与推进特性。最后,对分布式动力翼内外流耦合与其动力/气动耦合特性变化之间关系进行归纳总结,同时提出对分布式动力翼动力/气动一体化设计思路的建议。

1 分布式动力翼参数化建模方法

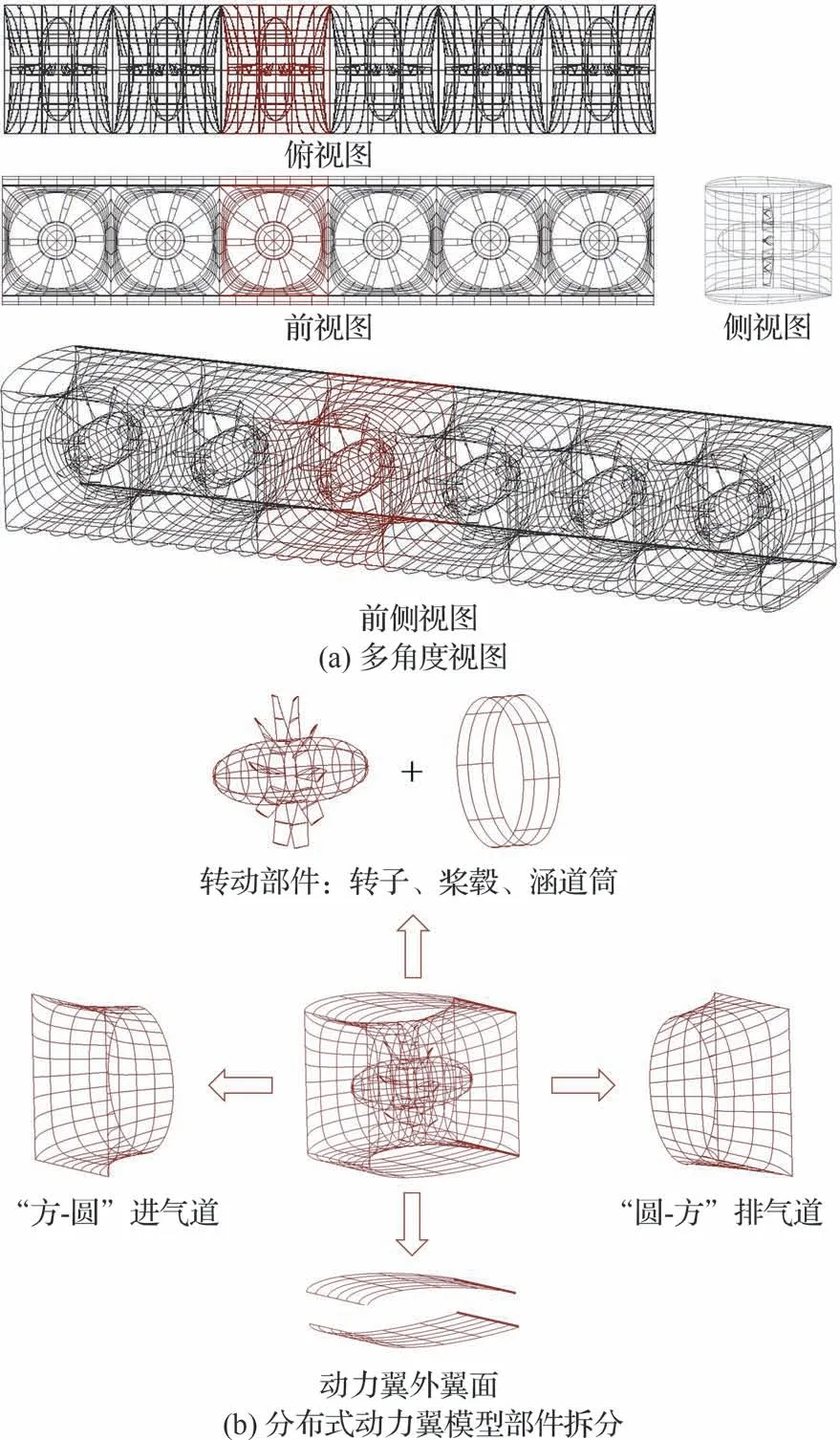

参考美国XV-24“雷击”垂直起降无人机布局形式,构建如图1 所示包含6 个涵道风扇的分布式动力翼半展长模型作为设计对象进行分析研究。该分布式动力翼可以按照“方-圆-方”动力翼单元进行划分,各动力翼单元核心为包含转子、桨毂、涵道筒的转动部件(Rotor Compo⁃nent)、“方-圆”进气道(Inlet)和“圆-方”排气道(Outlet),外壁采用常规机翼上下翼面作为动力翼外翼面(Duct-wing)。研究过程中始终保持转子及桨毂的几何模型固定不变,分别对涵道筒、“方-圆”进气道、“圆-方”排气道和动力翼外翼面进行参数化建模。这里,考虑涵道筒几何型面相对简单,仅采用涵道筒半径R及其长度lhd进行描述,此处不再赘述。此外,为了便于分析,拟排除因动力内流特征变化而产生对动力翼外流特征及升阻特性带来的影响,采用单一变量法,对动力翼内壁面进行简化处理。一方面在对比分析过程中保持动力翼内壁面及转动部件模型始终不变;另一方面约束进、排气道曲面始终沿垂向上下、沿展向左右对称,进而在一定程度保证来流状态改变时,动力翼气动特性变化仅与外翼面模型参数相关联。

图1 分布式动力翼半展长模型对象Fig.1 Distributed-propulsion-wing half-span model object

1.1 “方-圆”进气道参数化建模

“方-圆”进气道为上下、左右对称曲面,仅需对其1/4 外形进行参数化即可[31]。如图2 所示,该“方-圆”进气道主要外形参数包括进口高度hin、进口宽度bin、进口长度lin、涵道筒半径R。为了实现进气道由方形到圆形的曲面过渡,采用超椭圆方程[34-35]对其沿流向截面轮廓进行参数化:

图2 “方-圆”进气道模型Fig.2 “Square-Circle” inlet model

式中:a为超椭圆长半轴;b为超椭圆短半轴;m为超椭圆指数。当m=2 时超椭圆方程即为椭圆方程,当m>2 且m不断增大时,椭圆逐渐向矩形过渡。因此,对于图2 所示“方-圆”进气道而言,其方形进口轮廓的超椭圆方程参数为a=bin/2、b=hin/2、m=+∞,其圆形出口轮廓的超椭圆方程参数为a=R、b=R、m=2。

进一步采用四阶Bezier 曲线[36]对进气道脊线a(t)、b(t)、m(t)进行参数化:

式中:t为控制参数,t=0~1;(x,ya)、(x,yb)、(x,ym)分别为进气道脊线a(t)、b(t)、m(t)的坐标。a(t)曲线控制截面轮廓的超椭圆长半轴变化,对应控制点为(p1,p6)、(p2,p7)、(p3,p8)、(p4,p9)、(p5,p10);b(t)曲线控制截面轮廓的超椭圆短半轴变化,对应控制点为(p1,p11)、(p2,p12)、(p3,p13)、(p4,p14)、(p5,p15);m(t)曲线控制超截面轮廓的椭圆指数变化,对应控制点为(p1,p16)、(p2,p17)、(p3,p18)、(p4,p19)、(p5,p20)。

为保证涵道曲面的光滑连续,令进气道方形进口处控制曲线与涵道外壁面垂直相接,进气道圆形出口处控制曲线与涵道筒水平相接。根据Bezier 曲线端点性质及导数性质可知

由此该“方-圆”进气道曲面的实际控制变量共8 个:p2、p3、p8、p9、p13、p14、p18、p19。

进一步根据几何参数对控制变量进行单位化处理,令

此时四阶Bezier 曲线x′(t)、y′a(t)、y′b(t)、y′m(t)对应的控制变量为

当确定a(t)、b(t)、m(t) 3 条控制曲线后,超椭圆的长短半轴信息可直接根据对应的Bezier曲线求得。而超椭圆指数m则根据曲线m(t)求解得到。设曲线m(t)对应的高度hm(t)和bm(t)分别为

在已知ya(t)、yb(t)和ym(t)后,根据式(19)~式(21)即可求得对应的超椭圆指数m,继而自动生成相应的“方-圆”进气道曲面。

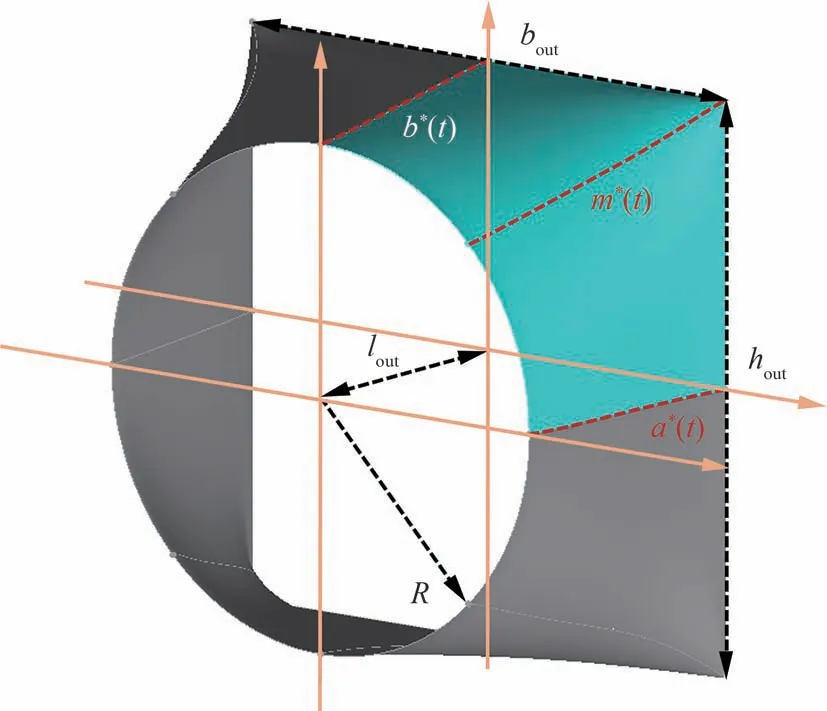

1.2 “圆-方”排气道参数化建模

与“方-圆”进气道类似,“圆-方”排气道采用如图3 所示外形参数和a*(t)、b*(t)、m*(t)曲线进行定义。其主要外形参数包括出口高度hout、出口宽度bout、出口长度lout、涵道筒半径R。对于动力翼单元而言,排气道出口宽度bout与进气道进口宽度bin相等,即bout=bin。

图3 “圆-方”排气道模型Fig.3 “Circle-Square” outlet model

a*(t)、b*(t)、m*(t)曲线控制方程如下:

进一步根据几何参数对控制变量进行单位化处理,令

为保证涵道曲面的光滑连续,令排气道圆形进口处控制曲线与涵道筒水平相接,排气道矩形出口末端保持水平。根据Bezier 曲线端点性质及导数性质可知

1.3 动力翼外翼面参数化建模

考虑动力翼外翼面采用常规机翼上下翼面,因此采用CST(Class Function/Shape Function Transformation)参数化方法[37]分别对上、下曲面的翼型轮廓进行参数化建模,上、下翼型具体表达式如下:

式中:yTu和yTl分别为翼型上下表面后缘(Trail⁃ing Edge, TE)的y轴坐标;C(x)为类函数;Su(x)及Sl(x)为型函数。

类函数C(x)中,对于一般翼型取N1=0.5、N2=1。Aui和Ali为控制点,N为Si(x)的阶数,这里取N=6。由此动力翼外翼上、下表面各有7 个控制变量。

1.4 分布式动力翼模型参数化描述

综上,对于如图1 所示分布式动力翼模型,在保持转动部件固定不变的情况下,可以用表1 所列共计40 个控制参数进行描述和自动曲面造型。

表1 分布式动力翼模型参数定义Table 1 Definitions of distributed-propulsion-wing model parameters

2 数值模拟方法及计算模型

2.1 数值模拟方法

针对分布式动力翼多转子内部流动与翼面外部流动耦合问题,采用耦合k-ω剪切应力输运(Shear-Stress Transport, SST)湍流模型[38]求解雷诺平均Navier-Stokes(Reyolds-Averaged Navier-Stokes, RANS)方程的多重参考坐标系(Multiple Reference Frame, MRF)准定常求解方法[39],使用商业软件FLUENT 进行数值模拟研究。数值计算过程中空间离散采用二阶迎风MUSCL(Mono⁃tone Upstream-Centered Scheme for Conserva⁃tion Laws)插值的Roe 格式,时间离散与推进则采用隐式AF(Approximate Factorization)方法。其中,k-ωSST 湍流模型是一种得到工程广泛应用的两方程混合模型,它在远离壁面纯湍流区域使用标准k-ε模型计算,在近壁面区域保留了适用于各种压力梯度边界层问题的Wilcoxk-ω模型,鲁棒性好。此外,与过分耗费计算资源的非定常求解方法相比较,MRF 准定常求解方法能够在更加节省计算资源的同时获得较高的数值模拟精度,在定轴旋转体气动计算中应用较为广泛。

2.2 计算模型

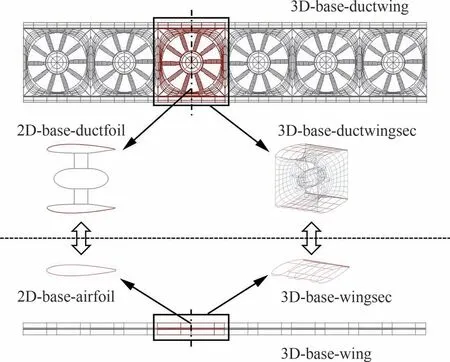

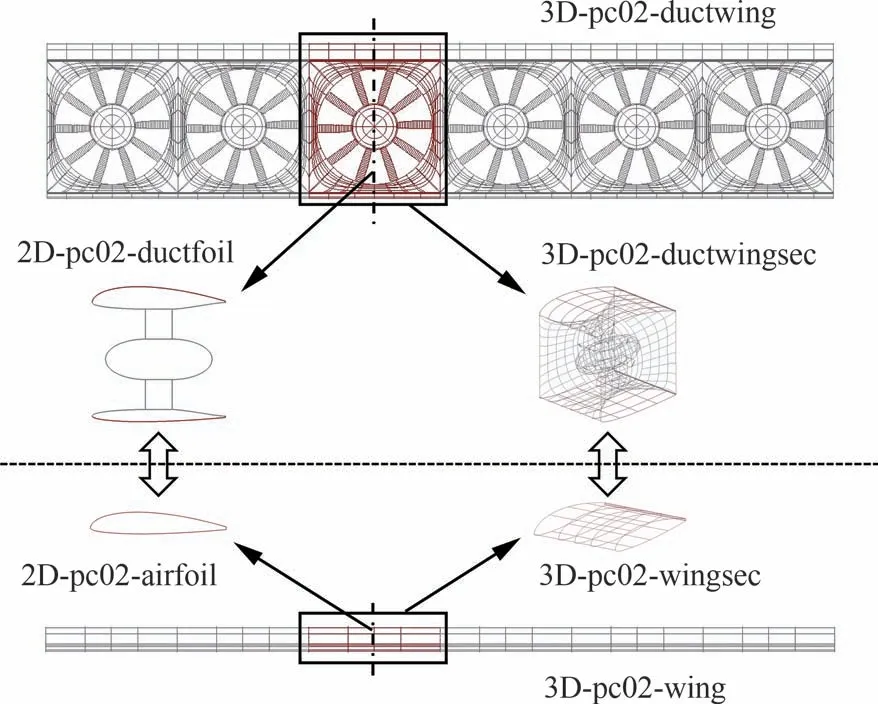

图4~图6 所示为研究所采用的几种计算模型。为了表述动力翼气动特性随翼面形状的变化规律,在图1 所示研究对象的基础上仅改变涵道外壁面翼型轮廓,共建立具有3 种不同弯度的翼型、单元翼段、整体机翼进行对比。为避免大弯度翼型与涵道内壁相结合会造成上翼面过厚、下翼面过薄的情况,仅针对上、下表面均外凸的小弯度翼型进行模拟分析,如图4~图6 中各计算模型命名所示:“base”表示相对弯度为0 的基准对称翼面,“pc01”表示厚度分布不变、最大相对弯度增大为2.0%的正弯度翼面,“pc02”表示厚度分布不变、最大相对弯度增大为4.0%的正弯度翼面;“2D”表示二维,“3D”表示三维;“duct-”表示动力翼,“-foil”表示剖面翼型,“-wingsec”表示动力翼或机翼的单元翼段,“-wing”表示分布式动力翼或机翼的整体模型。

图4 分布式动力翼及常规机翼base 模型Fig.4 Distributed-propulsion-wing and traditional wing base model

图5 分布式动力翼及常规机翼pc01 模型Fig.5 Distributed-propulsion-wing and traditional wing pc01 model

图6 分布式动力翼及常规机翼pc02 模型Fig.6 Distributed-propulsion-wing and traditional wing pc02 model

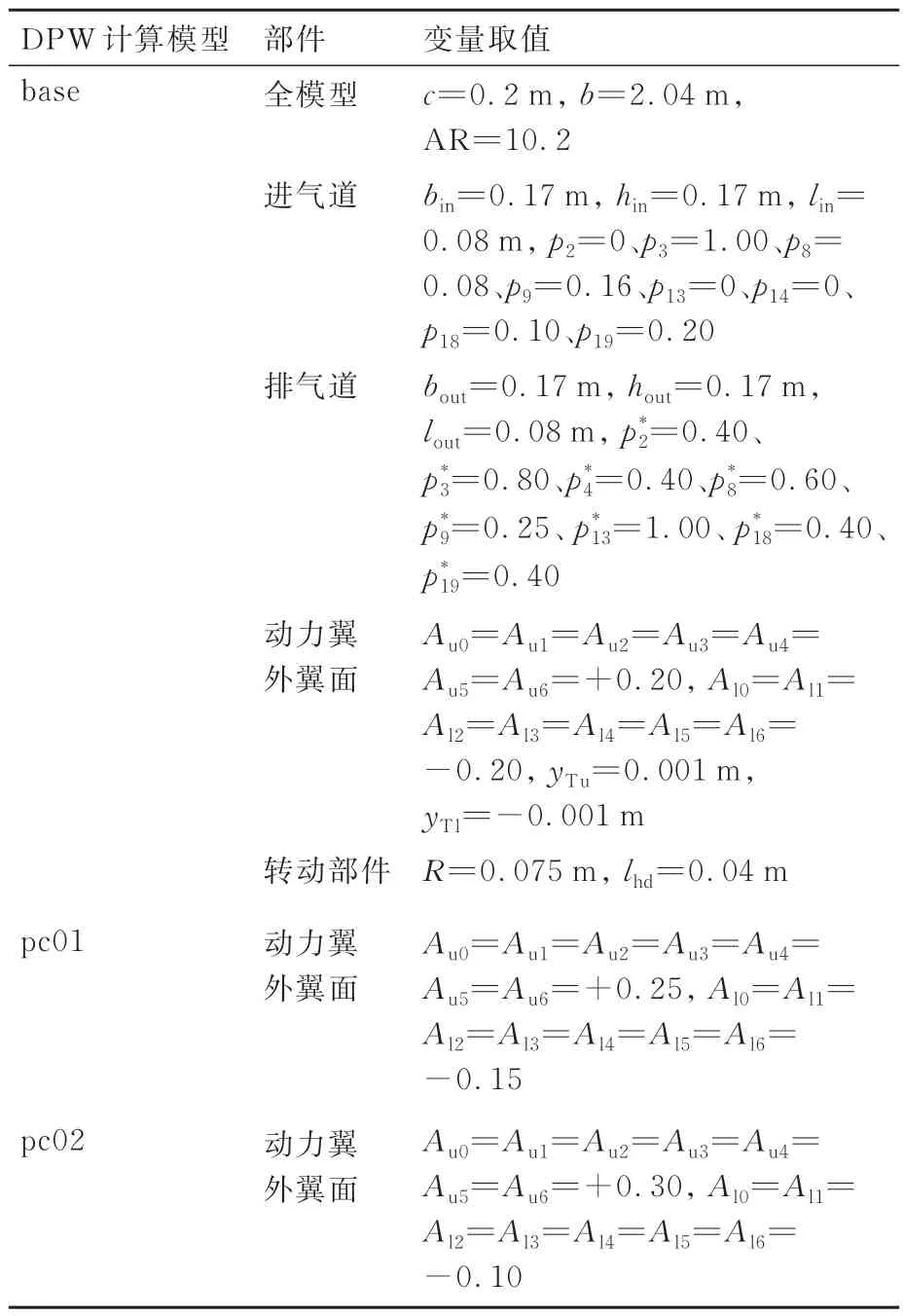

各计算模型控制参数取值如表2 所示,其中base 模 型 给 出 所 有 参 数 值,pc01 模 型 和pc02 模 型仅给出相对base 模型发生改变的参数值。

表2 各计算模型控制参数取值Table 2 Control variables and their values of each model

2.3 网格无关性分析

由于所研究的动力翼对象十分复杂,在进行网格划分时就需要考虑数值计算的效率与精度。因此,以动力翼单元翼段base 模型为对象,建立3 套稀疏程度不同的计算网格模型,开展网格无关性分析。其中,对涵道筒包裹的圆柱形转动区域(图4~图6 中红色部分区域)进行非结构网格划分,圆柱体前后面为交界面,圆柱体周向面即为涵道内壁。其次,对动力翼单元翼段模型复杂几何进行边界层混合网格生成,在黏性壁面附近布置多层半结构化的三棱柱网格作为边界层网格,在远离壁面的区域布置非结构化四面体网格,同时在动力翼前后缘处进行局部网格加密。此外,将动力翼单元翼段两侧平面设置为对称面以忽略翼尖涡三维效应,突显单元特性。

3 套计算网格基本信息如表3 所示,其主要差异体现在第1 层边界层网格高度y+、动力翼前后缘加密网格尺度、动力翼表面网格尺度以及转动部件表面网格尺度设置的不同。

表3 计算网格信息Table 3 Computational mesh information

选取典型工况进行验算,具体计算状态取海拔高度H=0 m、来流速度V∞=40 m/s、参考面积Sref=0.034 m2、参考展长bref=0.17 m、 参考弦长cref=0.2 m、转子速度n=10 000 r/min、迎角α=0°。表4 给出采用3 套网格计算得到的气动、动力特性参数及求解收敛需用时间,所有计算均在同一台16 核32 线程64 G 内存服务器中进行。可以看出,以加密网格计算结果为基准,中等网格计算误差很小,始终在2.20%以内,而计算耗时显著缩短,计算效率显著提高;稀疏网格对于转子拉力、转子扭矩以及动力翼升力的计算误差相对较小,始终在6.0%以内,但对于动力翼阻力计算误差十分显著,达到23.07%,这与其边界层网格高度和动力翼前后缘加密网格尺度均较大直接关联,而在计算耗时上相比中等网格并未体现出明显优势。因此在后续研究中将主要采用中等网格设置参数,进行动力翼特性数值模拟。

表4 不同计算网格计算结果及耗时对比Table 4 Comparison of simulation results and comput⁃ing time using different computational meshes

3 分布式动力翼动力/气动耦合特性

借鉴翼型-机翼研究思路,由动力翼二维剖面翼型到动力翼单元翼段,再到分布式动力翼整体进行数值模拟及详细分析,通过将其二维-单元-整体特性内在联系与常规翼型-机翼进行比对,增强对分布式动力翼动力/气动耦合特性的认识和理解。

同上进行500次仿真实验,分析各层内部节点剩余能量标准差情况,如图6所示.可以发现,由于越靠近基站的节点累积工作负荷较大,经过能量捕获后其总体剩余能量的差异度也相对明显,故里层的节点剩余能量相对不平衡些,总体上变化趋势较为平缓,而小车在同一层各停留点的充电时间相同,从而证明了分层中继的均衡式路由策略的稳定性.

3.1 动力翼二维剖面翼型特性

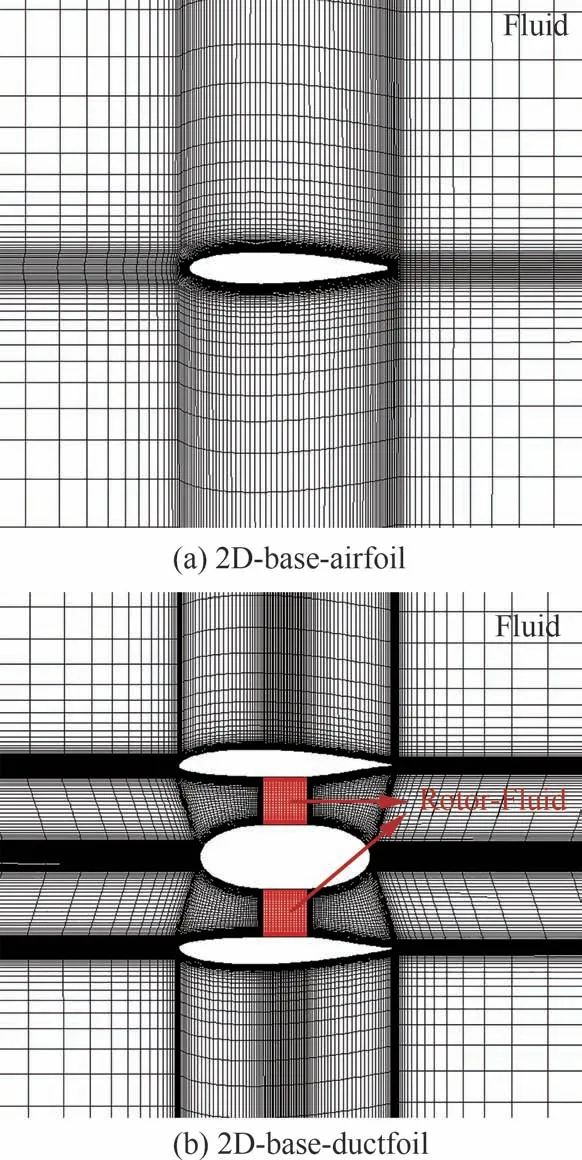

针对常规翼型和动力翼剖面翼型的二维气动特性进行数值模拟和对比分析。图7给出基准翼型的计算网格示意,其中,将第1 层边界层网格高度y+取为0.2,调整前后缘网格高度不大于0.3 mm、翼型表面网格高度不大于5.0 mm。为了模拟动力转子拉力,在动力翼剖面翼型流场“Fluid”中设置转子流域“Rotor-Fluid”,并基于转子拉力设置空间均布的动量源项进行数值模拟,具体计算状态设置为H=0 m、V∞=40 m/s、cref=0.2 m、转子拉力T=0,7,10,13 N、α=−4°~16°、Δα=4°。此外,在气动特性分析过程中,对于动力翼剖面翼型忽略其桨毂,仅计入涵道内外壁面气动力。

图7 二维翼型计算网格Fig.7 Computational mesh around 2D airfoils

图8 为不同翼型在无动力影响下的升阻力特性曲线,图中CL为升力系数,CD为阻力系数。可以看出,尽管常规翼型与动力翼剖面翼型的升力曲线斜率、零升阻力系数等差异显著,但随着相对弯度的改变,翼型升阻力变化趋势一致,升力曲线斜率、各迎角升力增量、阻力曲线斜率、各迎角阻力增量、大迎角失速特性等均较相近,也就是说,在所限定的小弯度翼型情况下,常规翼型随弯度变化而产生的气动特性变化规律在动力翼剖面翼型上同样成立。

图8 二维翼型气动力特性曲线Fig.8 Aerodynamic force curves of 2D airfoils

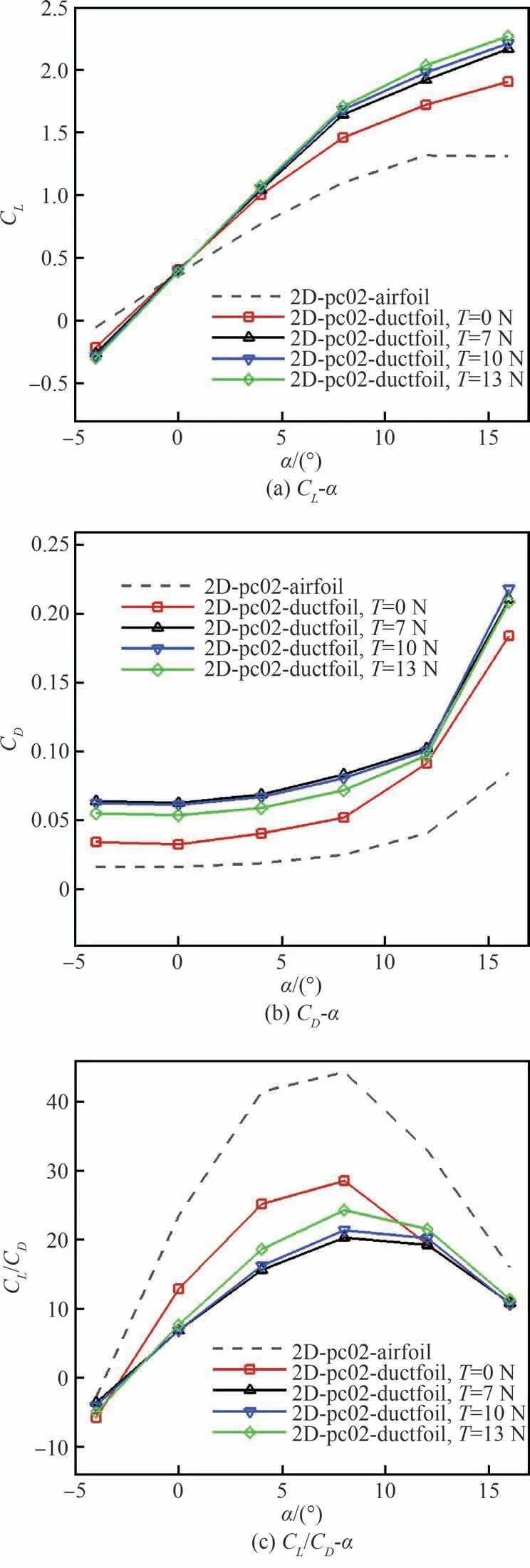

图9 为带弯度pc02 翼型随着转子拉力增大后的升阻力特性曲线。可以看出,对于动力翼剖面翼型而言,随着转子拉力不断增大,α=0°时升力系数基本保持不变,但升力线斜率不断增大,翼型阻力先增大后减小,翼型升阻比则先减小后增大,且翼型在大迎角状态下的失速特性随着动力抽吸效应和喷流作用对流动的梳理而稍有改善。

图9 不同转子拉力下二维pc02 翼型气动力特性曲线Fig.9 Aerodynamic force curves of 2D pc02 airfoils at different thrust levels

图10 为α=0°,4°时不同拉力下pc02 翼型压力分布对比,图中Cp为压力系数,为便于分析,也给出常规翼型压力分布对比。可以看出:① 在α=0°下,当转子拉力为0 N 时,动力翼剖面翼型上、下表面前缘吸力峰值均相比常规翼型更大;随着拉力不断增大,其前缘吸力峰值逐渐减小,压力分布形态逐渐趋近于常规翼型,但受到动力内流耦合影响,动力翼剖面翼型外部流动的流速和表面压力始终相比常规翼型绕流流速和表面压力更高和更低。相对应地,动力翼剖面翼型上、下表面后缘压力恢复值相对常规翼型稍小,但随着转子拉力改变并没有发生明显变化;② 在α=0°迎角下,动力翼剖面翼型内外流对应的表面压力分布基本一致。随着迎角增大,动力翼剖面翼型上、下表面前缘吸力峰值均相对有所增大,动力内流开始出现轴向不对称现象,但各拉力状态下转子流域内壁的表面压力值和分布形态基本一致,这与二维计算转子拉力直接赋值相关;③ 在转子拉力为0 N 时,不同迎角动力翼剖面翼型内流对应的低压值均较小,而随着拉力不断增大,动力翼剖面翼型整个内壁面区域的低压值和低压范围均不断增大,此时动力翼剖面翼型上、下表面前缘吸力对动力抽吸带来的低压区域发展呈有利诱导;而动力翼剖面翼型上、下表面后缘恢复压力则对动力喷流低压区域发展有所抑制,这种不对称发展使得在拉力增大到一定程度后,动力翼内壁面阻力项逐渐转变为(负阻力)拉力,这也是图9 中动力翼剖面翼型阻力先增大后减小的主要原因。

图10 不同转子拉力下二维pc02 翼型压力分布对比Fig.10 Comparison of pressure distributions around 2D pc02 airfoils at different thrust levels

图11 为迎角α=0°,4°时动力翼不同剖面翼型在相同转子拉力T=10 N 下的压力分布对比。可以看出,随着动力翼剖面翼型上下表面轮廓发生改变,其外部流动对应的外壁面压力分布变化的趋势和幅度与常规翼型压力分布变化十分相近,而动力翼不同剖面翼型内流对应的内壁面压力分布始终保持一致。

图11 相同拉力下不同二维分布式动力翼剖面翼型压力分布对比Fig.11 Comparison of pressure distributions around dif⁃ferent 2D distributed-propulsion-wing ductfoils at the same thrust level

3.2 动力翼单元翼段特性

进一步针对动力翼的单元翼段气动特性进行数值模拟分析。图12 给出动力翼单元翼段的实体模型多块网格示意。具体计算状态设置为H=0 m、V∞=40 m/s、Sref=0.034 m2、bref=0.17 m、cref=0.2 m、n=10 000,11 000,12 000 r/min(对应T=7,10,13 N)、α=−4°~4°、Δα=4°。在气动特性分析过程中对动力翼单元翼段仍忽略其桨毂、转子部件,仅计入涵道内外壁面气动力。

图13 为转子拉力T=10 N 状态各动力翼剖面翼型与转子转速n=11 000 r/min 状态各动力翼单元翼段的气动特性曲线。可以看出:① 由动力翼二维剖面翼型到动力翼单元翼段,各迎角状态下的升力系数基本一致,这是由于动力翼单元翼段实体具有垂向对称特征,其涵道内壁面压力上下基本抵消,因此升力特性主要取决于动力翼上、下外表面对应的外部流动;② 动力翼单元翼段阻力相比其二维剖面翼型高出近一倍,这是由于动力翼单元翼段相比其二维剖面翼型在流向和展向非对称延展,尤其是在不同展向站位上,动力翼单元翼段的剖面厚度因圆筒涵道垂向高度减小而显著增大,其摩擦阻力、压差阻力均显著增大,而随着翼型轮廓变化,动力翼单元翼段升阻特性发展趋势与二维计算结果基本一致。总的来说,动力翼单元翼段气动特性能够通过其二维剖面翼型进行一定程度上的反映,尤其是在升力预测方面具备一定的精准度。

图13 二维动力翼翼型-三维动力翼单元翼段气动力特性曲线对比Fig.13 Comparison of aerodynamic force curves between 2D ductfoils and 3D distributed-propulsion-wing sections

如图14 所示,截取z=−0.04,0,0.04 m 不同展向站位处的动力翼剖面内外壁压力分布进行对比分析。显然,z=0 m 位置截面翼型与二维剖面翼型一致;而z=±0.04 m 位置截面翼型则由于方转圆进气和圆转方排气形式与二维剖面翼型轮廓差异显著,且受转子转动方向影响,二者转子流域内的叶片截面方向也有所区别。

图14 分布式动力翼单元翼段展向截面位置Fig.14 Span-wise locations of distributed-propulsionwing section

图15 为迎角α=0°、不同转速状态pc02 动力翼单元翼段z=0 m 截面处翼型压力分布对比,为便于分析,图中也给出动力翼二维剖面翼型在不同转子拉力下的压力分布。可以看出:① 三维动力翼单元在转子前后的逆压梯度相比二维剖面翼型结果更大,尽管其转子流域内低压峰值及其随转速(拉力)变化趋势与二维剖面翼型结果基本一致,但其转子流域上、下游受抽吸和喷流影响下的涵道内壁压力值始终相对二维剖面翼型结果较高,也就是说,二维计算对动力抽吸效应和喷流加速效应的预测均过于乐观,这与其所采用动量源项设置对转子拉力的平均化处理相关,而相对地,采用实体模型旋转设置的三维计算对转子前后的流动差异描述更加准确和真实;② 涵道三维动力翼单元内流耦合下的外壁面压力相比二维剖面翼型始终更低,但其上、下前缘吸力峰值随转速(拉力)变化趋势、变化幅度以及压力分布轮廓所围成的面积均与二维剖面翼型结果较为一致,这也是图13(a)中升力一致的主要原因。

图15 不同转速状态pc02 分布式动力翼单元翼段z=0 m 展向截面翼型压力分布对比(α=0°)Fig.15 Comparison of pressure distributions around spanwise section of pc02 distributed-propulsion-wing section at z=0 m among different rotational speed states (α=0°)

图16 三维pc02 分布式动力翼单元翼段不同展向截面翼型压力分布对比(n=11 000 r/min, α=0°)Fig.16 Comparison of pressure distributions around 3D pc02 distributed-propulsion-wing section at differ⁃ent span-wise locations (n=11 000 r/min, α=0°)

图17 pc02 分布式动力翼单元翼段表面压力及三维流线分布(n=11 000 r/min, α=0°)Fig.17 Surface pressure and 3D streamline distribu⁃tions around pc02 distributed-propulsion-wing section (n=11 000 r/min, α=0°)

3.3 分布式动力翼整体特性

进一步针对分布式动力翼整体气动特性进行数值模拟分析。图18 给出分布式动力翼半展长模型的多块网格示意,其在转子流域划分、边界层网格高度设置、局部网格加密设置、气动力计算设置等方面均与动力翼单元翼段计算网格保持一致。具体计算状态设置为H=0 m、V∞=40 m/s、Sref=0.204 m2、bref=1.02 m、cref=0.2 m、n=10 000,11 000,12 000 r/min、α=−4°~4°、Δα=4°。

图18 三维分布式动力翼半展长模型计算网格Fig.18 Computational mesh around 3D distributedpropulsion-wing half-span model

考虑到分布式动力翼整体可以看作多个动力翼单元翼段沿展向的均匀排布,从动力角度出发,如图19 所示,以动力翼单元翼段的推力、扭矩、推进效率为基准,对比分析迎角α=0°、转子转速n=11 000 r/min 状态下pc02 分布式动力翼各单元模块沿展向的推进特性分布曲线。可以看出,分布式动力翼相比基准单元翼段推力特性发生显著改变,扭矩分布相对较大但十分接近,推进效率则明显降低。其中分布式动力翼内侧单元始终受到相邻动力抽吸诱导,致使其进气流速局部有所增大,动力翼推力相比基准值降低约6.8%,推进效率相比基准值降低约7.7%,而分布式动力翼最外侧单元由于受到翼尖涡影响的同时还需要额外克服最外端表面的摩擦阻力,故其单元推力相比基准值降低达22.10%,推进效率亦相比基准值降低约23.10%。

图19 pc02 分布式动力翼展向推进特性分布对比(n=11 000 r/min, α=0°)Fig.19 Comparison of span-wise propulsive properties distributed on pc02 distributed-propulsion-wing(n=11 000 r/min, α=0°)

从机翼角度出发,如图20 所示,以动力翼单元翼段的升阻力为基准,分析迎角α=0°、转子转速n=11 000 r/min 状态下pc02 分布式动力翼各单元模块沿展向的升阻特性分布曲线,为便于分析,亦给出相同来流状态下pc02 常规机翼的展向升阻特性分布曲线,同时对展向分布的升阻力进行归一化处理,图中L/Lref、D/Dref分别代表构型升力、阻力与基准升力、阻力之比。可以看出,分布式动力翼受翼尖涡效应影响后的展向升阻力分布变化趋势与常规机翼基本一致,并未受分布式动力内流耦合影响而有明显的改善或恶化。

图20 pc02分布式动力翼展向气动力分布对比(α=0°)Fig.20 Comparison of span-wise aerodynamic force distributed on pc02 distributed-propulsion-wing(α=0°)

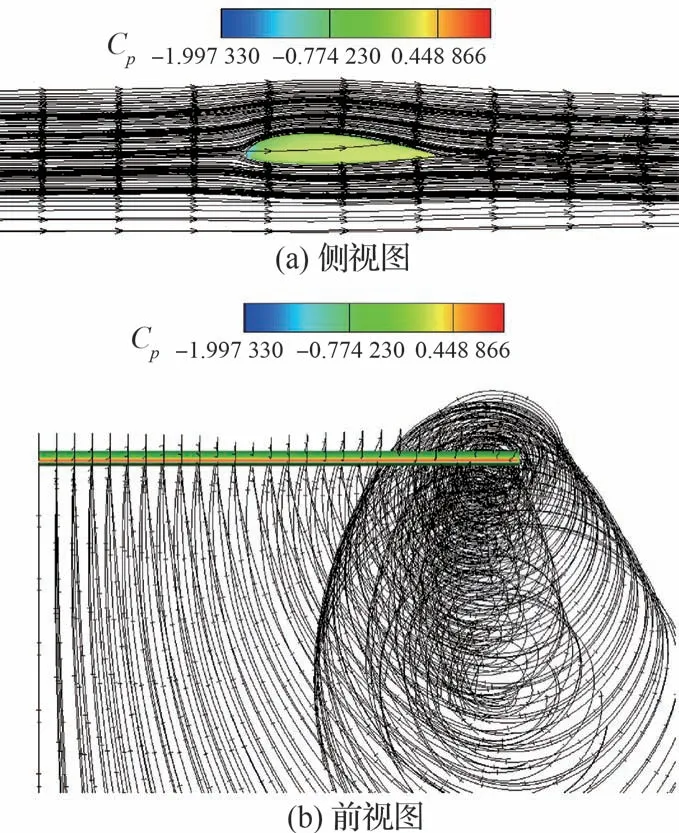

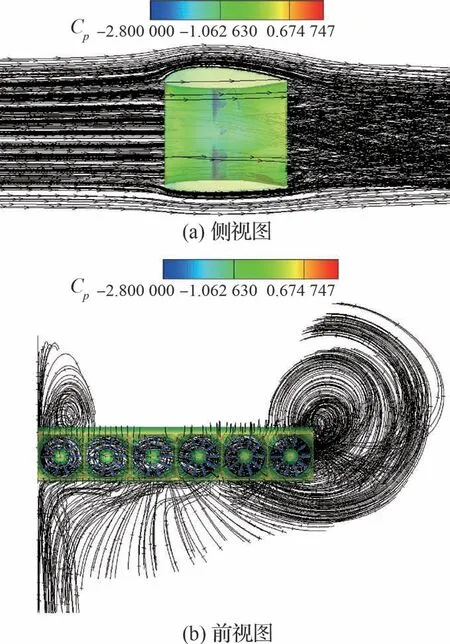

图21 和图22 分别为与迎角α=0°、转子转速n=11 000 r/min 状态下pc02 常规机翼和pc02 分布式动力翼表面压力分布和三维空间流线分布示意,其中显示三维空间流线分布的区域保持一致。可以看出,分布式动力翼上下游空间流线分布特征与图17 中动力翼单元翼段相似,而值得注意的是,分布式动力翼尾迹并未出现如常规机翼一般明显的下洗现象,这主要取决于分布式动力喷流影响。

图21 pc02 常规机翼表面压力及三维流线分布(n=11 000 r/min, α=0°)Fig.21 Surface pressure and 3D streamline distributions around pc02 traditional wing (n=11 000 r/min,α=0°)

图22 pc02 分布式动力翼表面压力及三维流线分布(n=11 000 r/min, α=0°)Fig.22 Surface pressure and 3D streamline distribu⁃tions around pc02 distributed-propulsion-wing(n=11 000 r/min, α=0°)

进一步截取pc02 分布式动力翼各单元中心截面翼型压力分布进行对比分析,结果如图23 所示,其中z坐标值由小到大表示分布式动力翼单元由内侧向外侧,为便于分析,亦给出动力翼单元翼段中心截面的翼型压力分布。可以看出,分布式动力翼各单元动力内流对应的涵道内壁面压力分布基本一致,且与动力翼单元翼段相应的压力分布吻合良好,但分布式动力翼各单元外部流动存在明显差异,表现为上翼面前缘吸力峰值由内侧到外侧小幅度减小,直至最外侧单元显著减小,而下翼面压力值则由内侧到外侧逐渐增大。

图23 pc02 分布式动力翼各单元中心截面翼型压力分布对比(n=11 000 r/min, α=0°)Fig.23 Comparison of pressure distributions around pc02 distributed-propulsion-wing at center sections of each rotor (n=11 000 r/min, α=0°)

4 分布式动力翼复杂对象设计思路

1) 从设计角度来看,分布式动力翼具有较为显著的单元特性,其整体与单元之间关系与常规机翼-翼型较为类似,尤其是在受翼尖涡影响时,沿展向分布各单元翼段升力变化趋势与幅度均与常规机翼-翼型基本一致,这无疑对于分布式动力翼复杂对象的气动外形设计是有利的,可以等效为忽略翼尖涡效应的动力翼单元设计问题。此外,受动力喷流影响,尾流下洗效应变弱,这在采用鸭式布局或串列翼布局的飞行器设计过程中需要着重考虑。

2) 从动力/气动耦合来看,分布式动力翼内外流之间相互影响主要体现在动力转子工作状态下形成的内流低压区域与动力翼外翼面压力分布之间的相互作用,其中外翼面前缘吸力对动力转子抽吸下的低压区域发展起到有利诱导作用,而后缘压力恢复对动力喷流下的低压区域发展起到抑制作用。此外,相邻动力之间也存在一定的诱导作用,主要影响各动力单元进气条件,包括局部流速、局部迎角等,这会导致分布式动力翼各单元的推力和推进效率相比独立动力单元均稍有降低。总的来说,分布式动力翼升阻特性与外翼面轮廓、动力拉力、内外流耦合等密切关联,而以本文动力翼内壁面进行对称简化处理的研究对象为例,其升力特性主要取决于外翼面翼型轮廓,阻力特性则主要取决于内壁面轮廓、动力拉力以及内外流耦合强度,尤其在大拉力内外流耦合强的状态下,动力翼阻力特性会发生本质改变。

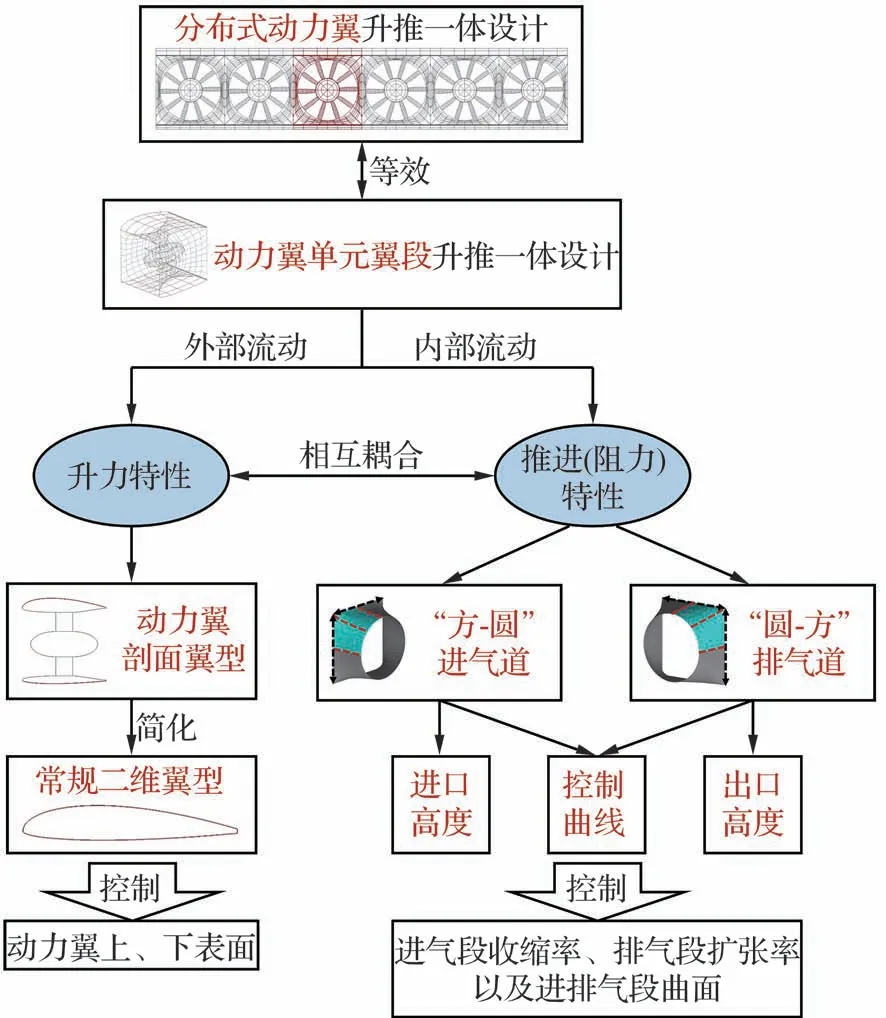

基于上述理解,借鉴传统飞行器拆分解耦设计思路,提出如图24 所示的分布式动力翼动力/气动一体化设计思路:① 基于分布式动力翼显著的单元特性,将其动力/气动耦合下的升推一体设计问题等效为动力翼单元翼段升推一体设计问题;② 根据动力内外流与升力、推进(阻力)特性之间关系,取动力翼剖面翼型进行升力特性调控,取“方-圆”进气道和“圆-方”排气道进行推进(阻力)特性调控,二者之间相互耦合但又相对独立;③ 考虑动力翼剖面翼型气动变化规律与常规翼型相近,故将其设计问题简化为常规翼型的二维曲线设计问题,考虑“方-圆”进气道和“圆-方”排气道在参数化建模方面均主要依靠进口高度、出口高度和3 条控制曲线对进气段收缩率、排气段扩张率以及进排气段曲面进行调控,故将进气道各控制曲线末端与对应的排气道控制曲线初端采用直线段连接,进而将三维曲面设计问题拆解为存在一定内在关系的3 条控制曲线的二维设计问题。

图24 分布式动力翼设计思路Fig.24 Distributed-propulsion-wing design thread

采用上述思路即可将分布式动力翼这一复杂对象的动力/气动耦合设计问题拆解为一个常规二维翼型设计问题和一个包含3 条控制曲线多任务并行的设计问题,将特殊问题趋于常规,进而达到显著提高设计效率、确保工程可实现的目的。然而,该设计思路的缺点在于设计过程存在过多的等效和简化处理,因此其有效性和可行性将主要取决于设计人员先验知识的准确性,而且在迭代设计过程中将很大程度上依赖于人工干预,需要在后续研究工作中增加反向验证和对比分析。

5 结 论

针对分布式动力翼动力/气动耦合问题,以进气道、排气道、外翼面等部件分解的方式建立了分布式动力翼复杂对象的参数化模型,采用耦合k-ωSST 湍流模型求解RANS 方程的MRF 方法,借鉴常规翼型-机翼思路,由动力翼二维剖面翼型到动力翼单元翼段,再到分布式动力翼整体,进行了动力/气动耦合下的升力、阻力及推进特性分析,通过对小弯度分布式动力翼模型的对比研究,形成结论如下:

1) 分布式动力翼具有较为显著的单元特性,其整体与单元之间关系与常规机翼-翼型较为类似,尤其是在受翼尖涡影响时,沿展向分布各单元翼段升力变化趋势与幅度均与常规机翼-翼型基本一致。此外,分布式动力翼升力特性主要取决于动力翼单元翼段上、下表面对应的外部流动形态,推进(阻力)特性则取决于进排气道、涵道内壁对应的动力内部流动形态以及内外流耦合强度。

2) 升力特性方面,由于本文动力翼内壁面进行对称简化处理,在不同来流和迎角状态下动力翼内壁压力在一定程度上始终上下相抵,这使得动力翼单元翼段的升力特性曲线与动力翼二维剖面翼型升力曲线始终吻合良好。其次,对于动力翼单元翼段的中心截面翼型而言,随着转子拉力增大,动力内外流耦合效应增强,其上、下前缘吸力峰值会明显减小,而后缘恢复压力则会稍有降低,而与二维剖面翼型相比较,其上、下前缘吸力峰值随转速(拉力)变化趋势、变化幅度以及压力分布轮廓特征等均较为一致。此外,对于非中心截面翼型而言,其受转子旋转影响带来的上下洗特征并不明显,翼段左右截面压力分布近似对称。

3) 在推进(阻力)特性方面,动力翼单元翼段不同展向站位截面翼型内部流动对应的压力分布差异显著,这主要是因为受到“方-圆”进气道和“圆-方”排气道曲面造型影响,不同展向站位截面翼型内壁面轮廓的进气收缩与排气扩张均相比中心截面翼型发生改变,且在转子流域边界位置存在明显的拐点,致使对应区域壁面压力存在尖峰。显然,“方-圆”进气道和“圆-方”排气道的控制曲线是决定动力翼单元翼段推进(阻力)特性的关键。此外,动力拉力变化会直接影响动力翼内壁面区域的低压值和低压范围,且动力翼外流前缘吸力对动力内流低压区域发展呈有利诱导,而动力翼外流后缘压力恢复则对动力内流低压区域发展有所抑制,这种弦向不对称发展使得在拉力增大到一定程度后,动力翼内壁面阻力项将逐渐转变为(负阻力)拉力,对应动力翼阻力特性将发生本质改变。

4) 基于对小弯度翼型情况下的分布式动力翼动力/气动耦合特性的理解和认识,借鉴传统飞行器拆分解耦设计思路,提出“利用分布式动力翼显著的单元特性将复杂对象等效为动力翼单元翼段,同时将动力翼外流与升力特性对应、内流与阻力(推进)特性对应,相对独立地进行调控,最终将复杂三维曲面设计拆解为常规翼型轮廓设计和存在一定内在关系的多条控制曲线的二维设计问题予以解决”的设计思路。后续将进一步对大弯度翼型情况下的分布式动力翼动力/气动耦合特性进行深入研究,分析本文相关理解和认识的普适性,同时也将结合具体算例对采用上述思路开展分布式动力翼设计的有效性和可行性进行验证。