建筑起重机变幅液压缸位置ACO优化PID控制优化

2024-02-29张春丽贺提胜

徐 畅,李 明,张春丽,贺提胜

(1.郑州经贸学院土木建筑学院,河南 郑州 450064;2.河南理工大学机械与动力工程学院,河南 郑州 450064;3.中原工学院建筑工程学院,河南 郑州 450064;4.机械工业第六设计研究院有限公司,河南 郑州 450064)

1 引言

起重机属于一个重要的工程机械部件,在桥梁工程领域都获得了广泛使用,同时为更好地适应多种施工条件,变幅液压缸位置控制的智能化不断提升[1-3]。

文献[4]通过实验研究了50t起重机变幅系统结构,同时利用AMESim软件系统完成仿真测试,对比了各个工况条件下的统计结果差异性;文献[5]之后利用AMESim软件构建了变幅液压系统的数学模型,重点分析了弹簧腔阻尼孔平衡状态,优化了起重机控制参数;文献[6]研究了起重机变幅结构,通过AMESim 构建得到液压系统模型,完成各项参数设定后,再对液压系统进行仿真分析;可以根据仿真测试结果判断起重机在变幅起升阶段发生动态特性变化的情况,由此实现优化设计的功能;文献[7]利用AMESim软件实施仿真测试,并对平衡阀进行了控制性能分析,同时调节腔压力以阶跃方式上升与下降,同时对负载的波动过程起到良好抑制作用,同时对平衡阀台架进行测试,实际测试结果与仿真参数之间获得了较小的误差,平衡阀可以获得较优的开闭控制性能、过补偿以及微动控制性能,但从实际使用效果看还需进一步提升平衡阀的抗干扰性能以及负载的波动抑制效果。

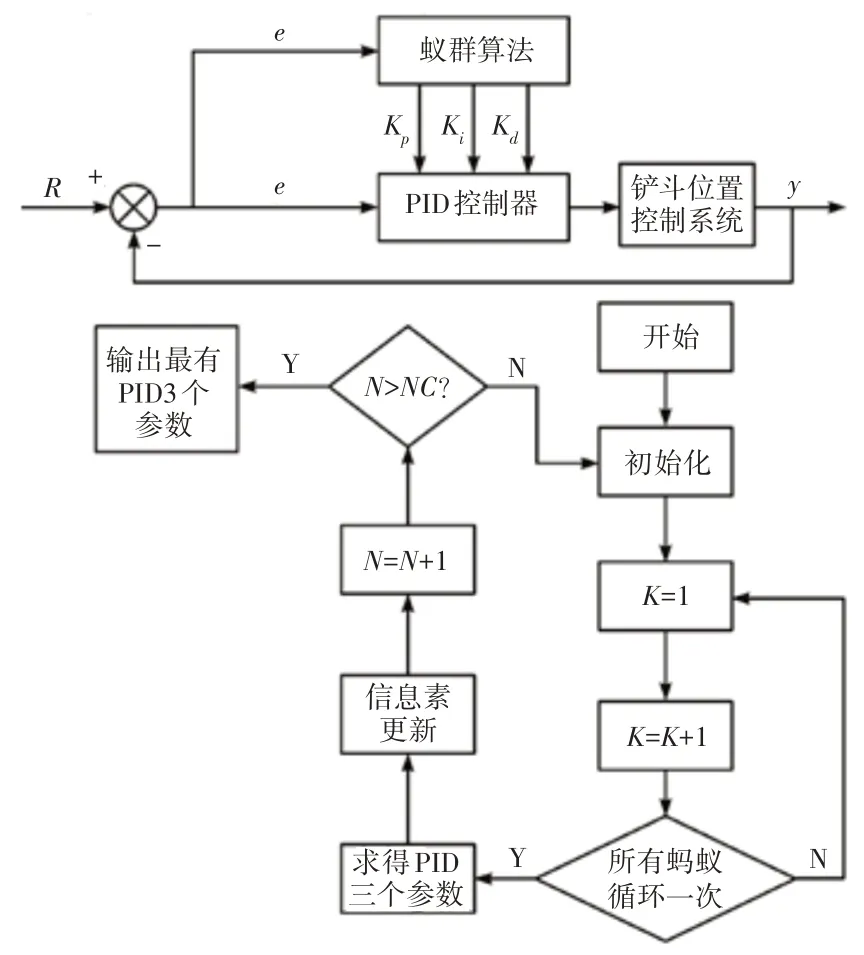

目前已有许多学者针对起重机变幅系统开展了相关研究工作,但主要针对系统平衡阀开展相关研究,很少开展提升变幅液压缸位置精度方面的研究工作。设计起重机变幅液压缸控制系统,首先构建系统仿真模型,选择蚁群算法与ACO优化PID参数,再对使用不同算法进行优化的PID系统控制性能开展仿真测试。

2 变幅液压缸位置控制系统

起重机变幅系统组成结构包括起重臂与变幅液压缸。其中,变幅液压缸的活塞杆保持伸出状态,起重臂向上仰起,形成了更小的幅度;变幅液压缸的活塞杆开始缩回后,起重臂逐渐下降,形成了更大的幅度。对变幅液压缸活塞位移进行调控的电液控制系统,如图1所示。

图1 变幅液压缸控制系统Fig.1 Variable Amplitude Hydraulic Cylinder Control System

利用比例换向阀代替起重机电磁换向阀,以实现更高控制精度,通过调节比例换向阀阀芯位置来实现控制功能,由此获得精确的起重臂仰起与下降幅度。

3 位置控制系统数学模型

液压缸活塞和起重臂相连,通过活塞为起重臂运动提供驱动力,达到调节重臂幅度的功能。可以将此系统看成是一个液压缸位置控制系统,目前已经形成了完善的数学模型构建方法,这里主要给出了系统各重要环节对应的模型[8]。

以下为比例放大器模型:

式中:I—输出电流;

Δu—输入电压;

KJ—放大系数。

以下为比例换向阀模型表达式:

式中:xv—阀芯位移;

wm—比例阀的固有频率;

Kb—阀芯位移和电流之间的增益系数;

ξm—比例阀的阻尼比。

以下为位移传感器模型表达式:

式中:Uf—反馈电压;

Kf—位置反馈增益;

xp—活塞输出位移。

当活塞杆处于伸出阶段时,可以通过以下函数表示活塞杆位移xxp关于阀芯位移xv的关系[9]:

以下为活塞位移Xp关于负载干扰FL的传递函数:

4 位置控制系统控制器设计

本实验选择PID控制器来调节液压缸的位置参数,为更好地满足计算机程序控制要求,设计了增量控制模式的PID系统[10],对应的表达式如下:

对于PID控制器,比例、微分与积分属于三个重要优化参数。可以选择多种方法对PID 参数进行优化,本次选择Ziegler-Nichols算法、果蝇算法、蚁群算法了优化测试。

选择果蝇算法对PID参数进行优化,图2给出了以该算法优化的具体流程。以下为具体处理过程:将果蝇初始种群设定在30,总共迭代200次;将滚筒位置调节器的Kp、Ti与Td初始参数依次设定在20、0.5 与0.05,搜索区间介于(0,100);同时选择ITAE作为控制指标,存在以下关系:

图2 ACO优化PID参数流程图Fig.2 ACO Optimization PID Parameter Flow Chart

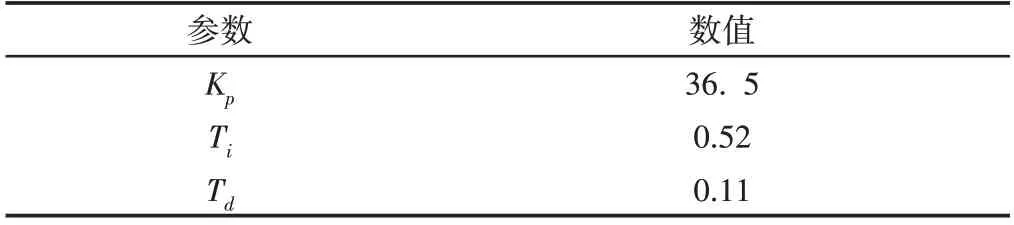

迭代500次后,蚁群获得了更高的适应度,由此得到经蚁群算法优化处理的PID 参数结果,如表1 所示。以Ziegler-Nichols算法进行处理的流程如下:设定积分与微分系数为0,持续提高比例系数后引起系统出现振荡的情况,Kp与Kmax相等,此时系统振荡周期为Tc;之后,缩小比例系数,再根据振荡周期Tc设定积分与微分系数。选择蚁群算法对PID进行优化的过程如下:设定蚂蚁数为30,挥发系数ρ为0.8,信息启发因子α为0.3,迭代次数NC最大为200;起重臂幅度调节器控制参数Kp、Ti与Td介于(0,20)区间内;选择ITAE作为控制目标。迭代200次后,得到经过ACO优化PID参数结果,如表3所示。

表1 ACO优化PID参数结果Tab.1 ACO Optimization PID Parameter Results

5 位置控制性能仿真分析

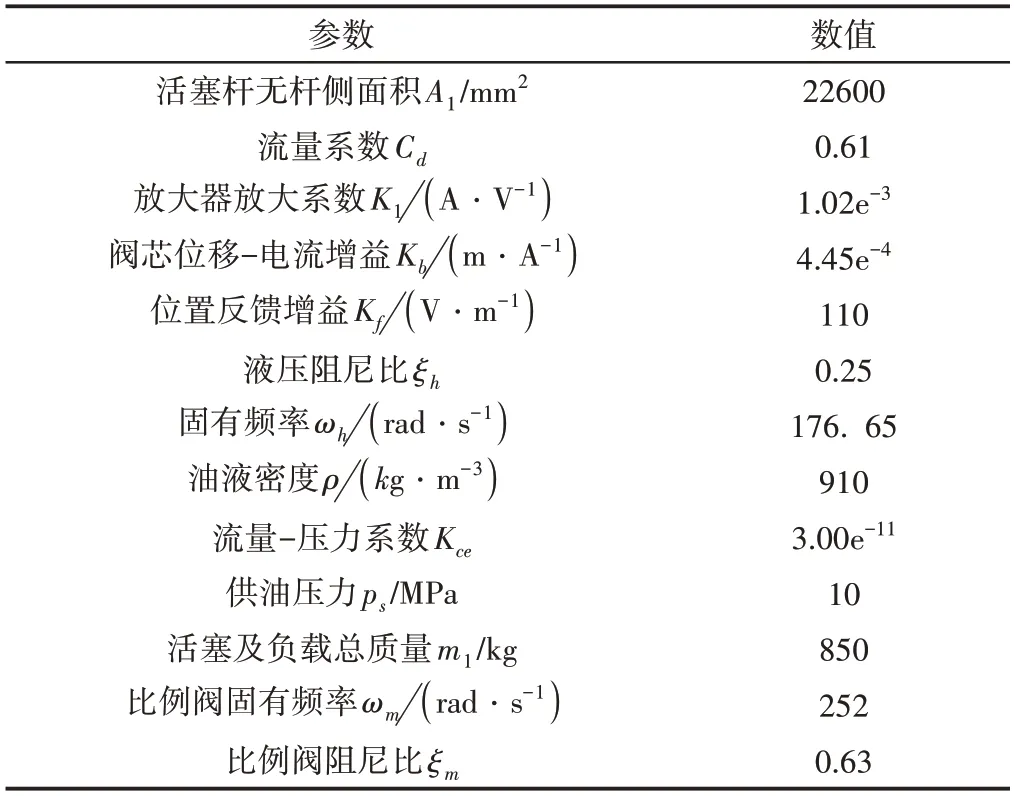

这里选择MATLAB/Simulink 构建变幅液压缸位置控制模型,之后对其进行了仿真测试,同时利用果蝇算法、Ziegler-Nichols算法与蚁群算法完成PID参数的优化。具体仿真参数,如表2所示。

表2 具体仿真参数Tab.2 Specific Simulation Parameters

5.1 阶跃响应分析

先在系统中设置阶跃信号,通过仿真获得图3中的系统阶跃响应曲线。分别以3种算法对PID参数进行优化,系统阶跃响应曲线的调整时间、超调量、稳态误差测试结果,如表3所示。根据表3测试结果可以发现,利用ACO优化处理得到的PID参数系统相对其它两种优化方法的PID系统都发生了响应曲线超调量的明显缩小,同时获得了更短的调整时间,并且稳态误差也明显缩小。以上测试结果表明,利用ACO优化PID系统表现出了更优的阶跃响应性能。

表3 阶跃响应统计结果Tab.3 Statistical Results of Step Response

图3 阶跃响应动态曲线Fig.3 Dynamic Step Response Curve

在系统中设置阶跃信号后,同时设置了随机干扰信号,通过Simulink 提供的UniformRandomNumber 模块使系统获得(0.01~0.03)kN范围内的随机干扰力,之后对比了各算法优化后的PID系统抗干扰能力。

对处于随机干扰力条件下的系统进行测试得到的阶跃响应数据,如图4所示。根据调整时间、超调量、稳态误差判断处于干扰下的阶跃响应曲线变化趋势,各项参数,如表4所示。对表4进行分析可以发现,设置干扰力后的变幅液压缸位置控制系统进行测试的过程中,蚁群算法相对Ziegler-Nichols与果蝇两种算法优化得到的PID 控制系统响应曲线分别减小了32.1%与12.3%的超调量,同时调整时间缩短34.3%与26.54%,对应的稳态误差减小54.18%与33.21%。

表4 干扰下阶跃响应统计结果Tab.4 Statistical Results of Step Response Under Interference

图4 干扰下阶跃响应动态曲线Fig.4 Dynamic Step Response Curve Under Interference

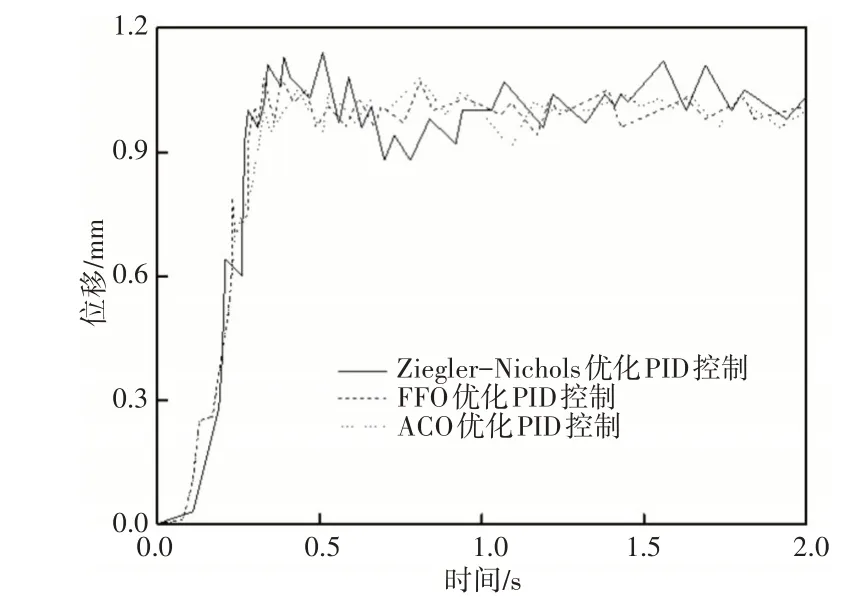

5.2 正弦响应分析

将液压缸活塞杆的初始位置设定在最小液压弹簧刚度处,同时在系统中设置了0.25Hz频率的正弦信号。通过仿真获得的各PID参数下系统正弦响应曲线,如图5所示。在设置0.25Hz正弦信号时,各个PID参数下的系统响应性能,如表5所示。根据表5可知,设置0.25Hz 正弦信号后,采用ACO 优化后的PID 系统与Ziegler-Nichols以及果蝇算法进行优化的PID系统相比,分别减小了44.62%与27.47%的最小误差。

表5 正弦响应统计结果Tab.5 Statistical Results of Sinusoidal Response

图5 正弦响应曲线Fig.5 Sinusoidal Response Curve

通过对比发现,设置0.25Hz 正弦信号时,采用ACO 优化的PID 系统可以获得比ZieglerNichols 与果蝇算法优化的PID 系统更优响应性能。

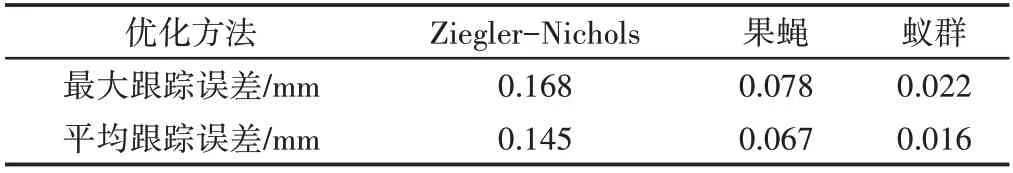

之后,在系统中加入正弦信号的过程中,同时设置了随机干扰力,同时对比了以不同算法进行优化的PID系统抗干扰能力。对受到随机干扰力影响的系统进行仿真测试得到的响应曲线,如图6所示。之后比较了以不同PID参数系统进行测试得到的响应结果。根据表6可以发现,处于随机干扰力状态下,以ACO优化PID系统相对其它两种算法获得了更低的最大跟踪误差,同时平均跟踪误差也明显减小。经综合分析可知,采用ACO优化PID系统获得了最优的抗干扰性能。

表6 干扰下正弦响应统计结果Tab.6 Statistical Results of Sinusoidal Response Under Interference

图6 干扰下正弦响应曲线Fig.6 Sinusoidal Response Curve Under Interference

6 结论

这里选择PID控制器来调节液压缸的位置参数,选择果蝇算法对PID参数进行优化,并开展仿真分析。得到如下结论:(1)处于干扰力阶跃响应下,蚁群算法相对Ziegler-Nichols与果蝇算法优化PID控制系统响应曲线分别减小了32.1%与12.3%的超调量,调整时间缩短34.3%与26.54%,稳态误差减小54.18%与33.21%。利用ACO优化PID系统表现出了更优的阶跃响应性能。(2)处于干扰力正弦响应下,以ACO优化PID系统相对其它两种算法获得了更低的最大跟踪误差,时平均跟踪误差也明显减小。经综合分析可知,采用ACO优化PID系统获得了最优的抗干扰性能。