接触件结构参数对连接器插拔特性的影响分析

2024-02-29骆燕燕段红玉杨静宇

骆燕燕,段红玉,马 旋,杨静宇

(1.河北工业大学电气工程学院,天津 300000;2.国网冀北电力有限公司张家口供电公司,河北 张家口 075000;3.国网冀北电力有限公司唐山供电公司,河北 唐山 063000)

1 引言

电连接器广泛用于航空航天和汽车行业,属于可靠性较低的元件之一,它的可靠性将直接影响着电气设备的正常运行。对它的研究一直是学者们关注的热点,研究内容包括接触件的插拔特性以及结构优化等[1-2]。

(1)在连接器的研究方面,很多学者通过FEM(有限元分析方法)讨论结构对接触应力、法向力、插入力和拔出力的影响[3-4]。文献[5-8]通过建立有限元模型来模拟插拔过程,得到接触件的接触压力等力及其分布情况。文献[9]通过研究发现,插孔的缩口量和长度对插入力有显著影响。文献[10]讨论了接触件中力与电阻的关系,通过仿真软件,得到了摩擦系数等重要参数对插拔特性的影响。

(2)另一部分学者通过理论以及仿真的方法对电连接器进行优化。文献[11-12]对插针和插孔相互滑动的区域进行了形状优化,从而减小了插入力和磨损。文献[13]发现可以通过减小插孔簧片的倒角来减小弹簧应力集中点的应力。文献[13]优化了根部结构,使得根部应力明显降低。文献[14]研究了不同类型的铜合金的性能,最终得到了具有最低接触温度和最小接触电阻的材料(C19210)并且通过优化设计,实现了接触电阻和最大应力的最小化。文献[15]利用正交试验和二次规划方法,通过减小插拔力以获得最佳的触头结构参数。

在前人研究的基础上,这里综合研究了接触件的各参数(如:缩口量、簧片长度、厚度、开槽大小)以及不同材料对插拔特性的影响,并且提出通过改变插孔簧片根部的形状改善插孔根部应力分布集中的问题。

2 插拔特性的仿真研究

2.1 建立实体模型

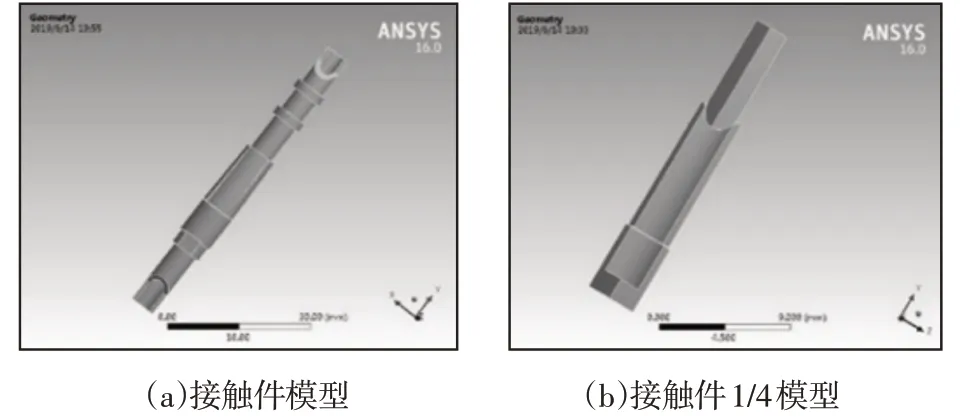

选用某型号的圆形三针电连接器,其结构,如图1(a)所示。连接器的核心元件为接触件,由插针和插孔组成结构,如图1(b)所示。电连接的插拔特性与接触件密切相关,由于接触件自身结构对称,所以这里对其1/4部分的特性进行研究模型,如图2所示。

图1 某型号圆形三针连接器实物及模型图Fig.1 Physical Images and Model of a Three-Pin Circular Connector

图2 接触件的有限元模型Fig.2 FE Model of the Contacts

2.2 材料参数的设置

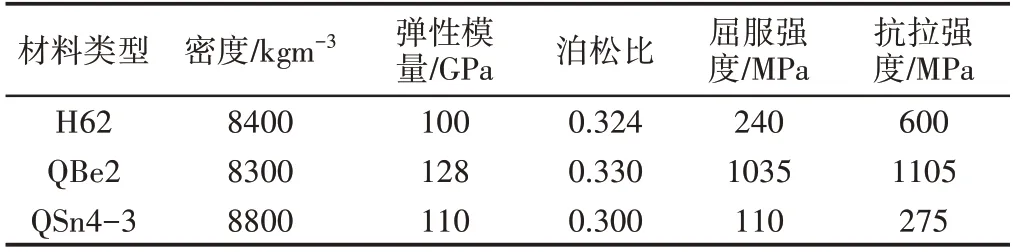

电连接器的接触材料属性,如表1所示。

表1 电连接器接触件材料属性Tab.1 Material Properties of the Contacts

表中:H62、QBe2和QSn4-3—黄铜、铍青铜和锡青铜。

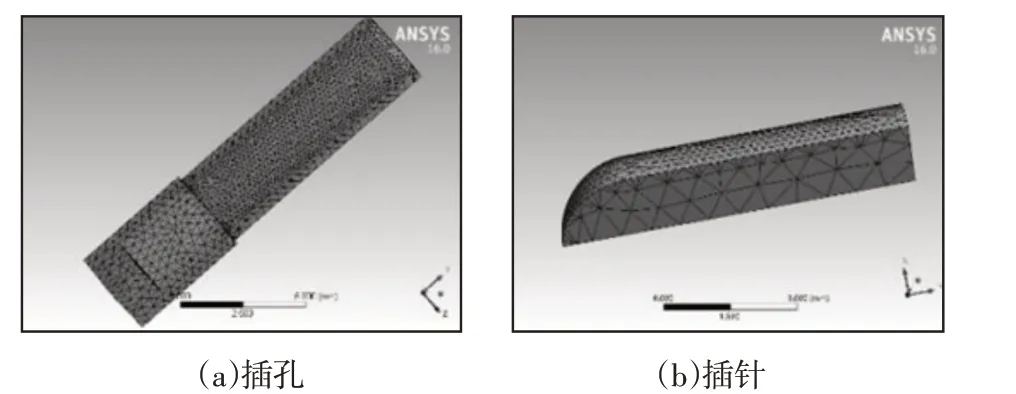

2.3 网格划分

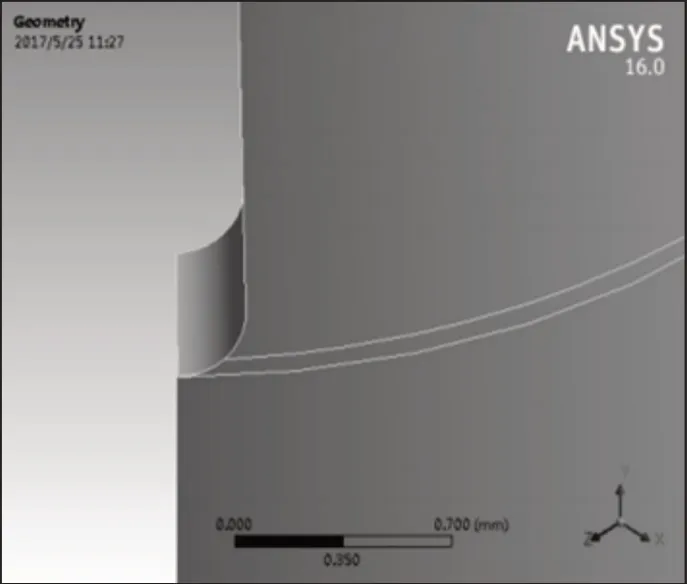

为使仿真结果准确且具有收敛性,通过尺寸控制来划分插针和插孔的表面网格的大小和疏密。由于插孔簧片的材料容易受到牵拉,插针与插孔接触部分的受力比较复杂,所以在进行网格划分的时候对其进行细化剖分,在插针以及插孔的表面施加面尺寸控制(网格大小为0.2mm),在插孔的实体部分施加体尺寸控制(网格大小为0.4mm)。最终的划分结果,如图3所示。

图3 接触件的网络划分Fig.3 FE Mesh of the Contacts

2.4 仿真运行条件设置

2.4.1 接触状态设置

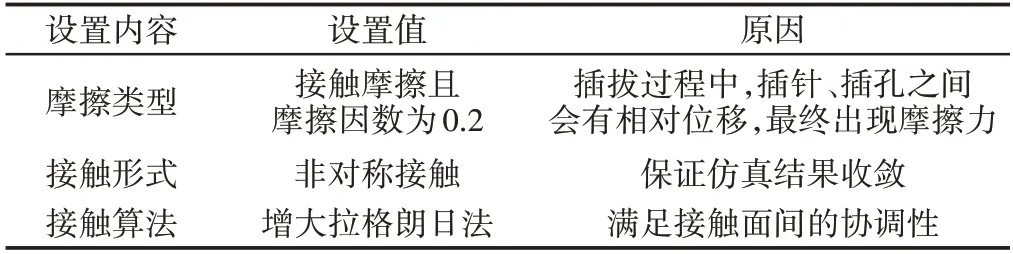

选用ANSYS 中接触单元处理方式来模拟接触间的接触问题。将插孔内表面和开槽的倒角面设置为目标面,插针的整个外表面(包括插针端部的球面)设置为接触面。接触状态的其他设置,如表2所示。

表2 接触状态的设置Tab.2 Setting of Contact Status

2.4.2 分析过程设置

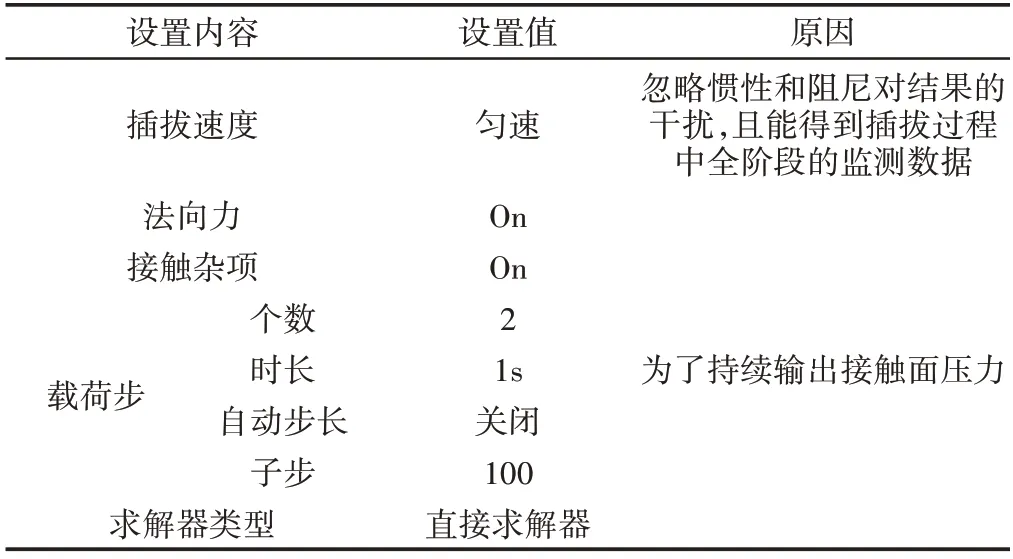

设置的参数,如表3所示。

表3 分析过程设置Tab.3 Setting of Analysis Process

2.4.3 边界条件设置

边界条件设定,如表4所示。

表4 边界条件的设置Tab.4 Setting of Boundary Conditions

2.5 接触件插拔过程仿真运行结果

2.5.1 插针插拔过程中插孔簧片形变特点分析

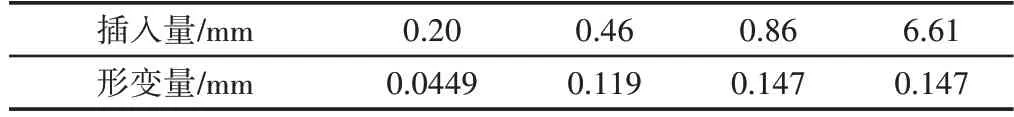

当插入深度为0.86mm 时,插孔簧片的形变云图,如图4 所示。图中的轮廓线表示了插针与插孔刚开始接触时的位置。当插入深度为不同值时,插孔簧片的最大形变,如表5所示。

表5 插入深度为不同值时插孔簧片的最大形变量对比Tab.5 Maximum Deformation of Socket Spring Under Different Insertion Depths

图4 材料为QBe2的插孔簧片形变分布云图(插入深度为0.86mm)Fig.4 Deformation of the Socket Spring(Made of QBe2)with Differ‐ent Insertion Depths(When the Insertion Depth is 0.86mm)

由图4、表5可知,插针插入插孔的过程中,由于插孔簧片为缩口结构,它在插拔过程中会发生形变,而且随着插入深度的增加,簧片沿径向不断的扩张;其径向形变量沿簧片根部(受到约束,形变量为0)到端部,逐渐增加。当插入深度为0.86mm时,簧片前端的形变量达到最大(0.14714mm);随着插入深度继续增加,直至完全插合,簧片的最大形变量不再发生变化。

2.5.2 插孔簧片应力分布及变化特点

在插入过程中及完全插合时插孔的应力分布云图,如图5所示。当插针刚接触插孔时,簧片根部内侧角率先产生应力;随着插入深度的增加,应力值迅速增加,应力分布区域也不断扩张,最后遍及整个根部区域。由图6可知,簧片内表面的等效应力以开槽处为轴,呈对称分布;簧片外表面应力以簧片中间分界线为轴,呈对称分布;当接触件完全插合时,簧片受到力的作用而向外扩张,在簧片根部的内表面产生拉应力,外表面产生压应力,由于簧片根部被固定,簧片根部截面内侧角处出现最大等效应力,为679.64MPa,如表1所示。该数值远小于该材料的理论屈服强度1035MPa,其形变仍然是弹性形变,因此,可认为接触件处于接触良好状态。但这种集中现象会使插孔产生疲劳裂纹,导致接触件易被破坏。

图5 插孔簧片(QBe2)应力分布云图Fig.5 Distribution of Equivalent Stress of the Socket Spring(Made of QBe2)

图6 插孔接触件(QBe2)应力分布云图Fig.6 Stress Distribution of the Socket Spring(Made of QBe2)When the Contacts Are Fully Inserted

2.5.3 插拔力和接触压力的变化

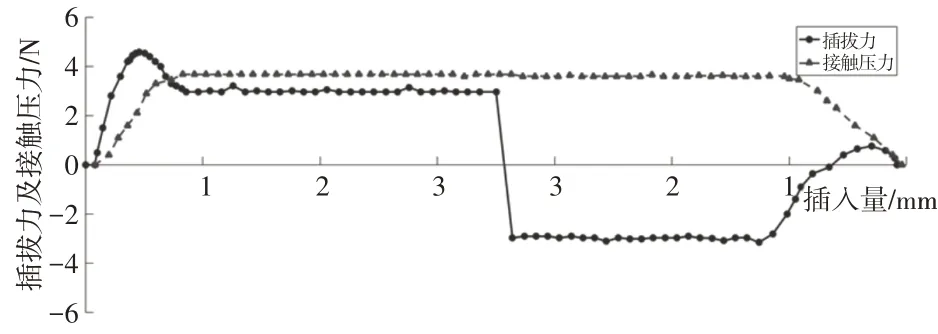

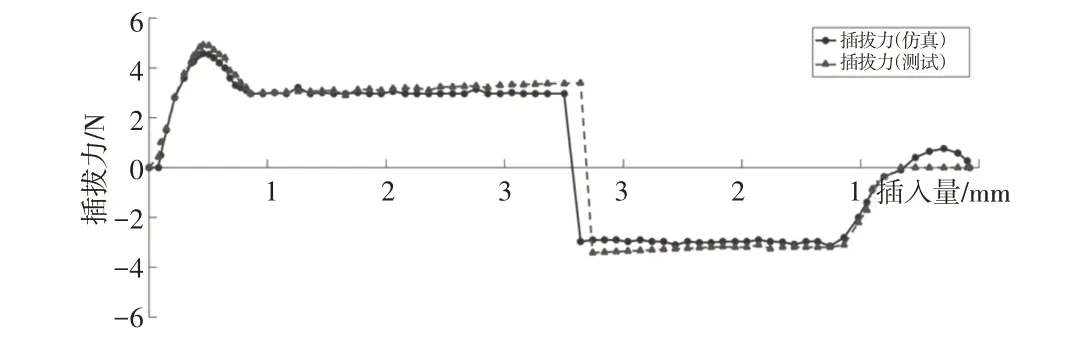

在插拔过程中,接触件之间的插拔力和接触压力随插入量的变化曲线,如图7所示。其中,插入力为正,拔出力为负。

图7 插拔力和接触压力随插入量的变化曲线Fig.7 Insertion-Withdrawal Force and Contact Pressure(Made of QBe2)with Different Insertion Depths

由图7可知,随着插入深度增加,插入力迅速增大,插入深度为0.46mm时,插入力达到最大值(4.5712N);随着插针的继续插入,插入力开始下降,直到插入量为0.86mm时,插入力开始稳定在2.9637N。这是由于插针刚开始插入插孔时,簧片的倒角对其有阻碍作用;随着插针的不断插入,插孔簧片形变也逐渐增大,其挠度增大,簧片前端的接触压力以及摩擦力也都会增加;但是,随着插入量的不断增加,插针与插孔接触位置的摩擦力方向会发生变化,并且轴向分量会降低,最终导致插入力先增大后减小,最后趋于稳定;在插针刚拔出时,拔出力保持不变,直到插针端部开始离开插孔时,拔出力随之下降,最终减小到0。

在插针插入过程中,接触压力随着插入量的不断增加而增加,直至插入量到达0.86mm 时,接触压力增加到最大值(3.6712N),并一直维持在该值;在插针与插孔刚好分离之后,接触压力开始下降,直至减小为0。

3 插拔特性影响因素的研究

接触件是电连接器的核心元件,所以它的可靠接触直接影响着连接器的电接触性能及可靠性。

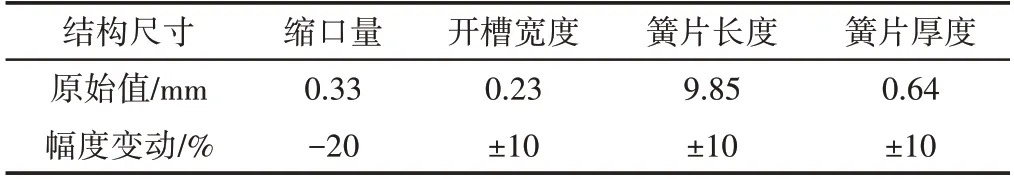

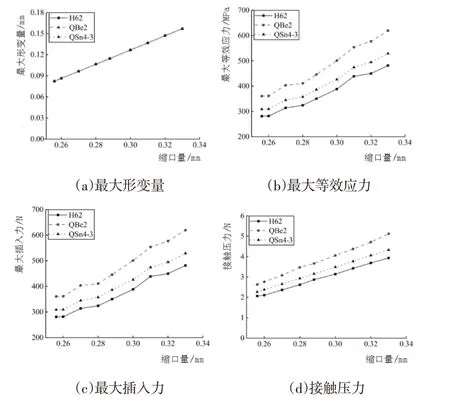

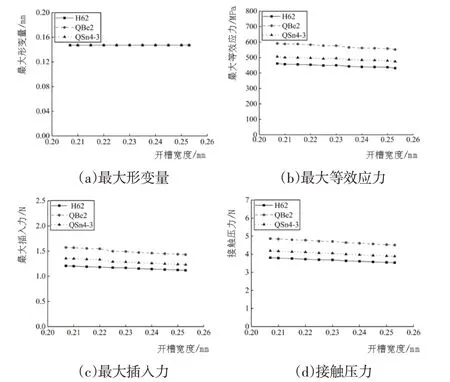

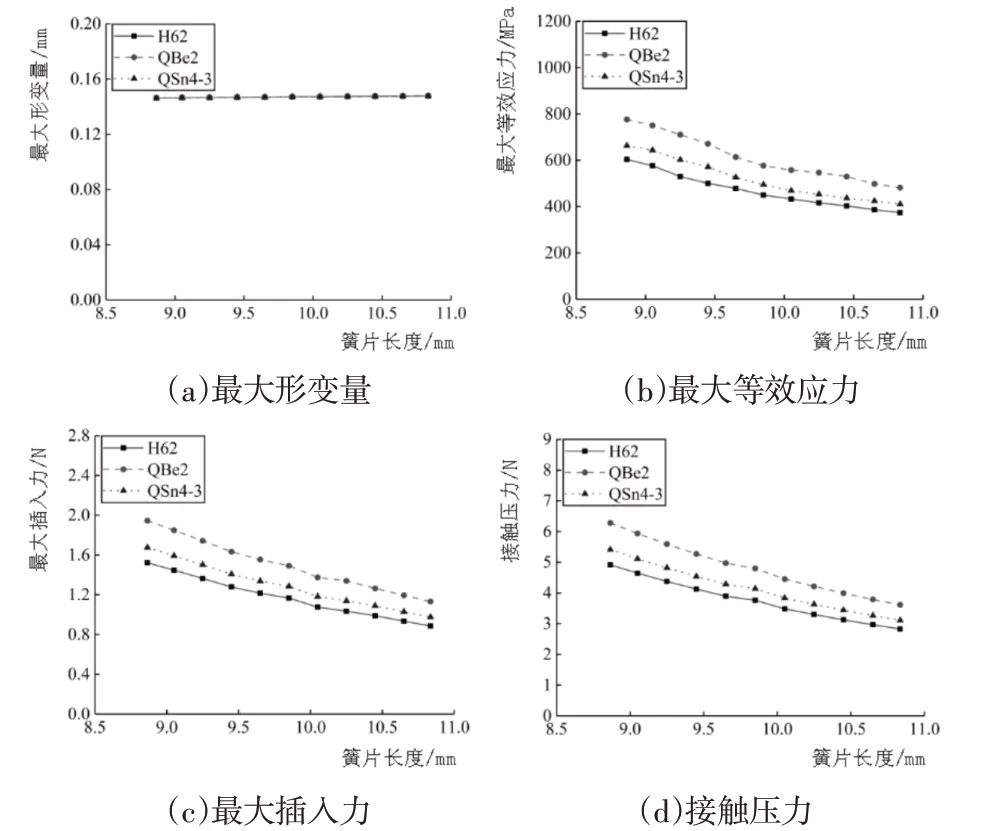

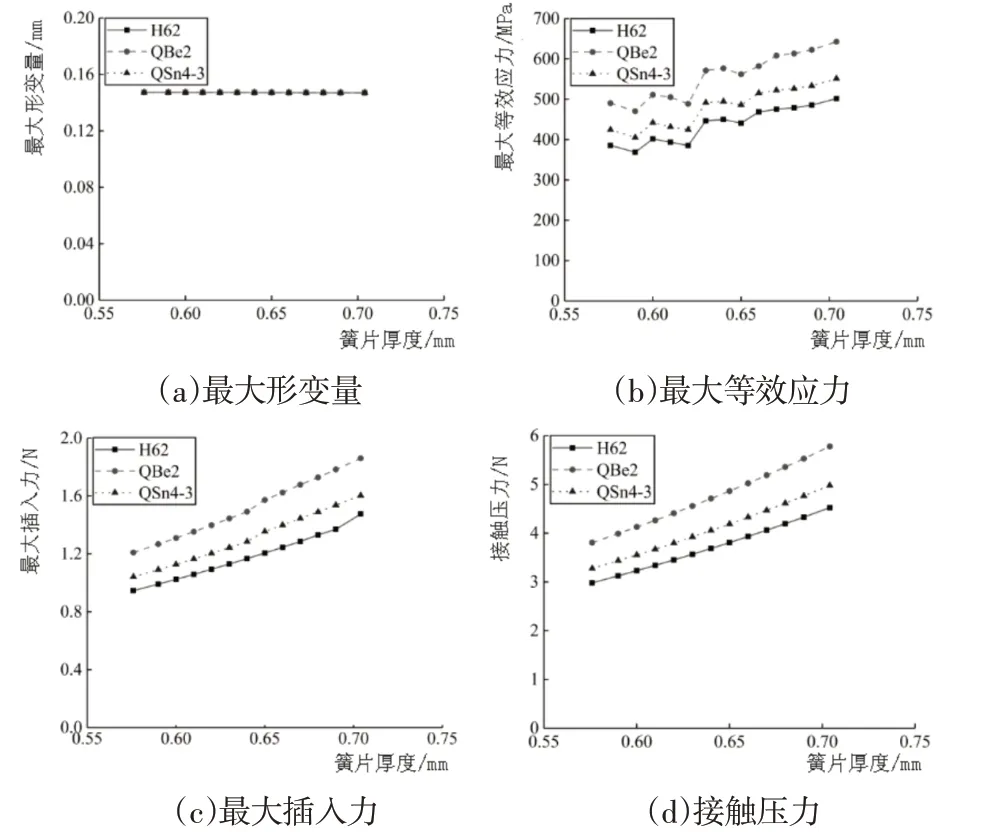

依次改变接触件的结构参数,材料(H62,QBe2,QSn4-3)及插孔槽底部形状,分析插孔簧片的最大形变量、最大等效应力、接触件接触压力、最大插入力等参数的变化规律,如图8~图11 所示。如果缩口量增加,会使得插孔簧片的形变量、接触压力和最大插入力都增大,最终导致接触件磨损情况严重,接触性能降低,所以仿真时,缩口量在原数值的基础上分别降低10%和20%;其他接触件结构参数上下变动10%,如表6所示。

表6 电连接器接触件原始值以及变化幅度Tab.6 Original Size and Change Range of Structural Parameters

图8 插孔缩口量的改变对各监测量的影响Fig.8 The Monitoring Data as a Function of the Shrinkage of the Socket Spring

图9 插孔簧片开槽宽度的改变对各监测量的影响Fig.9 The Monitoring Data as a Function of the Groove Width of the Socket Spring

图10 插孔簧片长度的改变对各监测量的影响Fig.10 The Monitoring Data as a Function of the Length of the Socket Spring

图11 插孔簧片厚度的改变对各监测量的影响Fig.11 The Monitoring Data as a Function of the Thickness of the Socket Spring

3.1 结构参数的影响

由图8~图11 可知,随着插孔缩口量的减小,插孔簧片最大形变量、最大等效应力、最大插入力、接触压力均近似呈线性降低的趋势。最大等效应力、最大插入力和接触压力随开槽宽度的增加,近似保持不变;随簧片长度的增加,近似线性减小;随簧片厚度的增加呈增大的趋势。簧片的最大形变量只与插孔缩口量有关。

3.2 接触件材料的影响

由图8~图11可知,不同材料的接触件插孔最大形变量等参数随各结构参数变化的趋势基本一致,但数值略有差异。三种不同材料的插孔的最大形变量变化曲线基本重合,最大等效应力、最大插入力、接触压力的曲线中,数值最大的是铍青铜插孔,其次是锡青铜插孔,最小的是黄铜插孔。

3.3 簧片槽底形状的影响

圆角槽底插孔模型,如图12所示。接触件材料为QBe2时,圆角槽底插孔的应力分布云图,如图13所示。对比图6、图13可知,直角和圆角槽底的插孔内表面应力、外表面应力和簧片根部截面应力分布几乎没有差别,但圆角槽底插孔的最大等效应力分布区域相对较小,且分布较分散。

图12 圆角插孔模型Fig.12 Socket Spring Model with Circle Groove Bottom

图13 插孔部分(圆形槽底)应力分布云图Fig.13 Stress Distribution of the Socket Spring with the Circle Groove Bottom(Made of QBe2)

不同槽底形状(直角和圆角,圆角半径为0.23mm)插孔的对比分析,如表7所示。三种不同接触件材料呈相类似的规律。将插孔槽底形状由直角改为圆角后:插孔最大形变量基本上没有变化,最大插入力约增大了2.17%,接触压力约增大了3.20%,最大等效应力约减小了23%,其中,QBe2 接触件的最大等效应力为518.11MPa,比直角槽底时减小了151.53MPa,黄铜和锡青铜接触件分别减小了128.09MPa和139.38MPa。由此可以认为,圆角槽底的形状在一定程度上改善了接触件的接触状态。

4 仿真结果的讨论

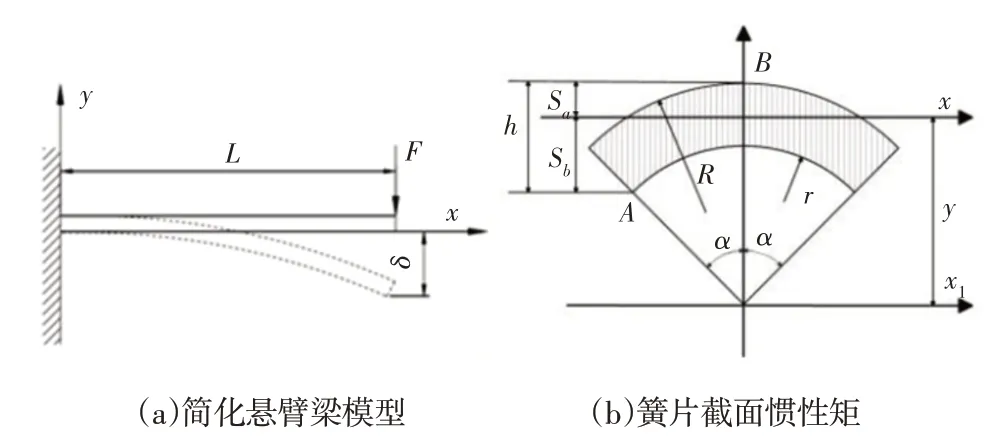

4.1 插孔的力学模型的分析

插孔簧片由于形变产生的接触压力是保证连接器可靠接触的原因。这里研究的插孔为圆柱式开槽结构。每一个插孔簧片可视为简化的悬臂梁模型,如图14所示。

图14 插孔簧片结构力学模型Fig.14 Structural Mechanics Model for the Socket Spring

由图14可知,接触件间的接触压力F为:

式中:F—插孔形变后产生的接触压力;

E—插孔材料的弹性模量;

Ix—插孔截面关于中性层轴x的截面惯性矩;

δ—挠度,即插孔缩口量;

L—插孔簧片长度。

接触件间的插拔力为:

式中:Finsertion—接触件的插拔力;n—簧片数量;μ—接触面之间的摩擦系数。

此外,簧片对插针的接触压力F可看作一个集中力,在簧片端部出现,导致弯矩M的产生:

根据简化模型图14可知,接触压力对簧片根部的弯矩最大,而最大正应力出现在弯矩最大的截面处,且为距中性层轴x距离最远的点。由图14(b)可知,上端点(点B)出现最大压应力,下端点(点A)出现最大拉应力,这与图6(c)中云图相对应。最大压应力和拉应力的计算公式为:

由此可以看出,F和Finsertion与接触件结构参数、材料属性等密切相关。

4.2 结构参数与各监测量之间的关联性分析

由式(1)可知,接触压力的大小和缩口量为正比例的关系,接触压力会随着缩口量的减小而呈现减小的趋势,这与图8(d)的变化趋势吻合。由式(2)可知,最大插入力在理论上与接触压力呈正比关系,然而,由于插孔前端的收缩,在插针和插孔的最开始插入过程中存在最大插入力,与图7吻合。即使摩擦系数被设置为定值,缩口量一旦发生变化,就会使得插针与插孔接触角度变化,最终导致最大插入力与接触压力之间为非理想的线性关系,如图8(c)、图8(d)所示。缩口量的变化,起初可能会导致磨损的微小变化,但是经过多次插拔循环后,磨损变化明显。

开槽宽度增大,如图14(b)所示,簧片对应的弧长会减小,最大正应力出现的点离中性层轴更近,Ix减小。由式(1)可知,Ix减小,接触压力会线性降低,由式(2)~式(4)可知,最大等效应力、最大插入力的变化都与接触压力的变化呈正比关系,与图9中的仿真结果一致。由式(1)~式(4)可知,当弹簧的长度增加时,接触力和最大插入力减小,弯矩减小,最大等效应力减少;如图6所示,弹簧根部的应力集中得到缓解,并逐渐向插孔末端扩展。这都与图10中的变化曲线一致。

由式(1)~式(2)可知,当簧片加厚时,惯性矩Ix会增大,同时两表面接触压力增大,插入力变大;由式(3)可知,此时弯矩会增大,在中性层轴的更远处才能产生最大值,由式(4)~式(5)可知,最大等效应力也是相似的规律,此外,簧片内侧的两个角处为承受最大应力的地方,所以导致其波动上升。这与图11的变化趋势相一致。由式(1)~式(4)可知,接触力、最大插入力、最大等效应力与插孔的弹性模量成正比。因此,QBe2制成的插座的接触力、最大插入力和最大等效应力均为最大值,如图8~图11所示。

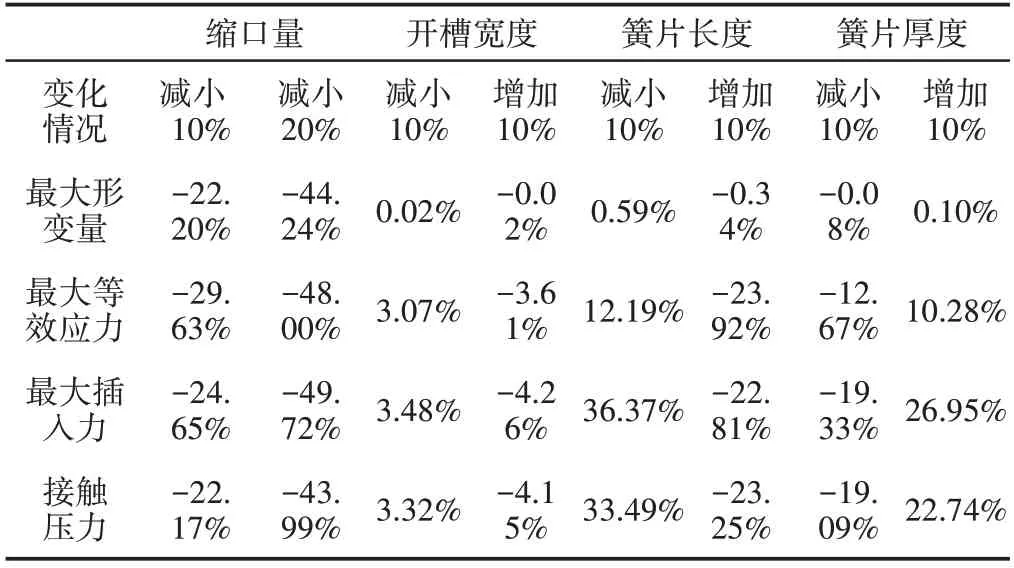

4.3 结构参数对插拔特性的显著性分析

以H62材料的接触件为例,接触件结构参数改变对监测量改变的程度,如表8所示。

表8 接触件(H62)结构尺寸变化及各监测量对应的变化情况Tab.8 Percentage Changes of Each Monitoring Data with Structural Parameter Changes of the Contacts(Made of H62)

由表8可知:缩口量、簧片长度、厚度对各监测量的影响更为显著,开槽宽度的影响甚微,其中,簧片长度的变化对最大插入力的影响最为显著。

由电接触理论可知,接触电阻与接触压力呈负相关,接触件间接触压力的数值及稳定保证了电连接器的正常运行。因此,通过设计正交实验来分析各结构参数对接触压力影响的显著性。

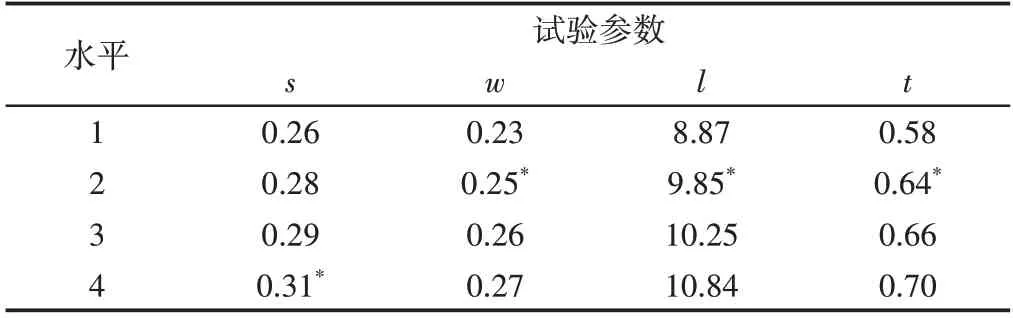

正交试验中,选用参数:s(缩口量)、w(开槽宽度)、(l簧片长度)和(t簧片厚度),每个参数的水平数为4,如表9所示。

表9 正交试验参数及水平值Tab.9 Parameters and Their Levels of Orthogonal Test

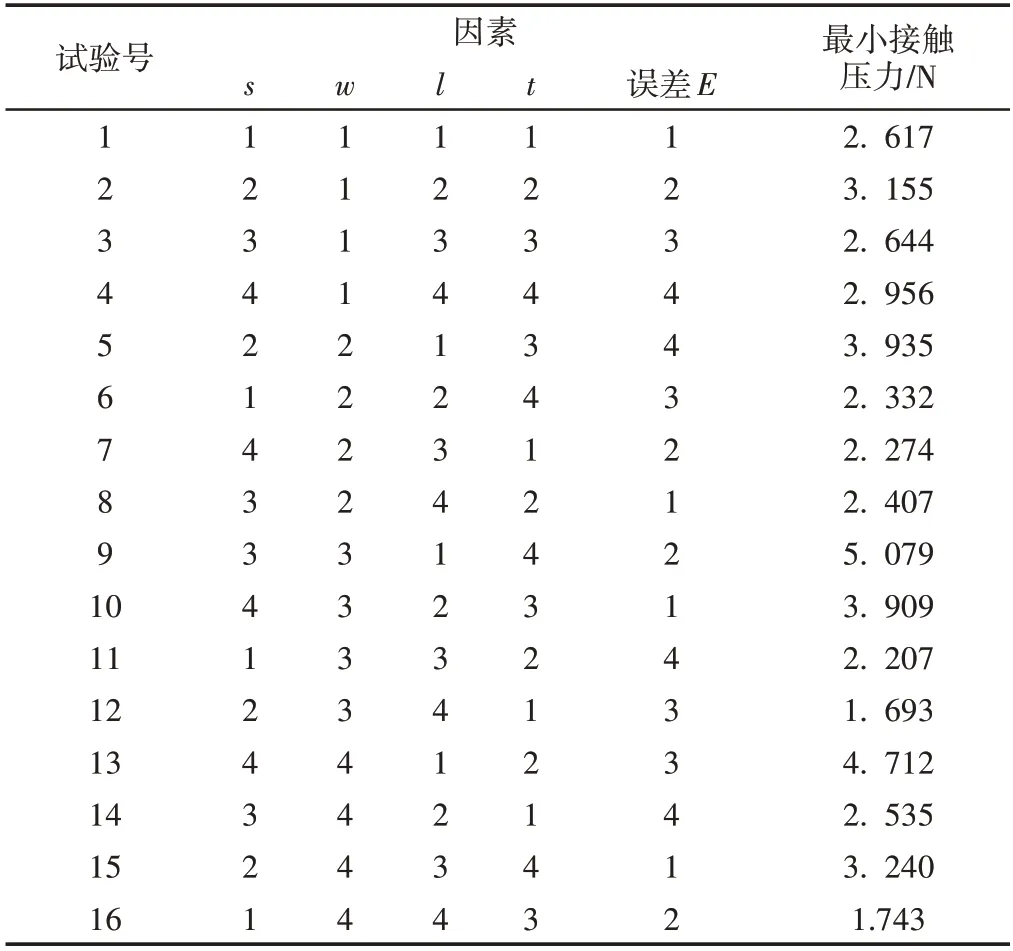

根据选取的结构参数及其水平值,由正交设计理论得到一个16组试验的正交试验表L1(645)。对各试验组合进行仿真,得出最小接触压力值,如表10所示。

表10 正交试验表Tab.10 Orthogonal Test Table

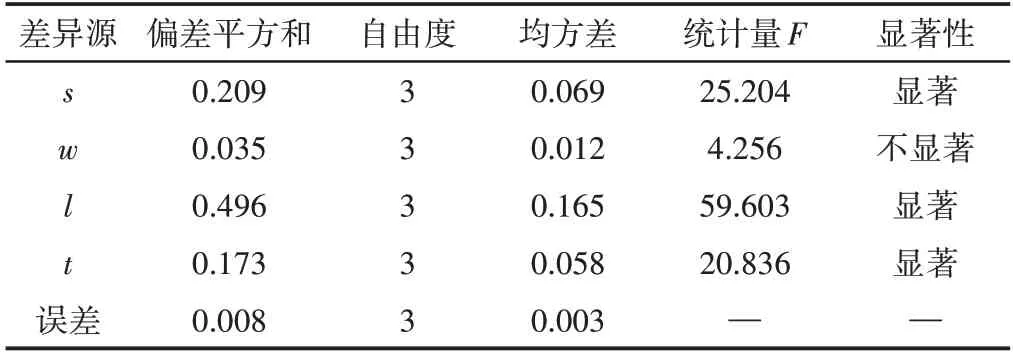

方差分析可得到电连接器接触件中各结构参数对接触压力作用的显著性,从而判断结构调整对接触器的影响。其结果,如表11所示。

表11 方差分析结果Tab.11 Anova Results

根据方差检验规定,对于每个差异源,给定检验水平α,当F值大于F1-(αq-1,q-1)时,则在水平α下,该因素作用显著,反之,该因素作用不显著。取检验水平α=0.05,q=4,查表得F1-(α3,3)=9.28。Fl>Fs>Ft>F0.9(53,3),由此可以证明,簧片长度、缩口量、簧片厚度这3个量对接触压力的作用显著,其中,簧片长度的影响最为显著,这与表11相一致。由于相比较来说,开槽宽度并不像其他三个因素对接触压力的影响那么显著,所以在连接器的设计制造过程中,可以对开槽宽度的控制精度可略低些。

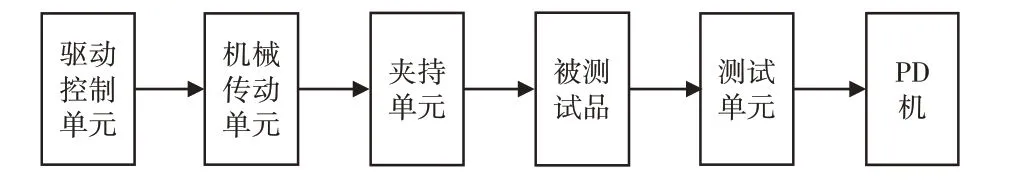

5 试验验证

为验证该仿真结果的正确性,设计了电连接器插拔特性测试系统对连接器的插拔力进行测试。该测试系统的原理,如图15所示。在一个操作循环中,仿真与测试的结果对比,如图15 所示。由对比结果可知,仿真结果与测试结果基本吻合。在插拔力到达峰值之前趋于一致,当插入量超过最大值后,测试中的插拔力数值要略高于仿真中插拔力的数值。一方面,该现象可能由于材料表面自身的属性导致接触件之间的摩擦力增加,从而引起插拔力的增加;另一方面,可能是安装位置以及材料的属性导致测试中的插拔力偏高。由对比结果可知,除去不可控制的因素,该仿真具有一定的可靠性。

图15 测试系统的原理Fig.15 Principle of the Test System

图16 仿真与测试结果对比Fig.16 Comparison of Simulation and Test Results

6 结论

(1)在插拔的过程当中,当插针的达到总插入量的1/8 时(0.86mm),插孔簧片达到最大形变量;插入力首先达到峰值(由于缩口结构),然后下降至稳定值;接触力先增加然后达到最大值;等效应力的最终分布区域关于插孔簧片的中心线对称,最大应力集中在横截面的内侧。(2)不同的结构参数对于插拔特性的影响:插孔簧片的开槽宽度对电连接器的性能影响最小,几乎可以忽略不计;插孔簧片的收缩量,长度和厚度都具有不同程度的影响。对于不同材料的接触件,监测数据曲线的变化趋势基本相同,但值略有不同:三种不同触头材料制成的插孔的最大形变曲线基本重合;在其他曲线中,由QBe2制成的插孔的最大等效应力,最大插入力和接触力的值均最大,其次是QSn4-3 和H62 材料的插孔。(3)用圆形槽底部代替直角槽底部后,最大形变量基本不变,最大插入力和接触力略有增加(分别约为2.17%,3.2%),最大等效应力降低了约23%。结果表明,改变插孔簧片槽底的形状可以提高接触件的可靠性,但是圆形槽底的最佳参数和制造工艺也需要进一步研究。(4)通过正交试验,可以得到:簧片长度,收缩量和簧片厚度对接触力都有显著影响,其中,弹簧长度的影响最大。