航天用T9A-D弹簧表面离子液体镀Al工艺研究

2024-02-28宋启良李吉丹郑玉杰张联英陈林辉

宋启良,李吉丹,郑玉杰,张联英,陈林辉,杨 宇

(首都航天机械有限公司,北京 100076)

铝及其合金具有质量轻,高的耐蚀性、导热性、导电性以及良好的延展性,如今铝合金已成为国防工业、航空航天、海洋与船舶工程等领域不可或缺的重要原材料[1‑5]。金属铝的获取方式有多种,但通过离子液体电镀技术来获取金属铝镀层是一种较为先进的工艺[1,3]。离子液体镀Al 溶液是在室温环境下由有机熔盐组成,具有无水无氧的特点,能在电沉积条件下析出Al 等在水溶液中无法沉积的金属或合金[6‑10]。传统的机械零件表面改性处理多为增强材料的耐蚀性、提高材料的硬度以及增加其导电、导热的物理特性[11‑14]。在增加零件的耐蚀性方面,传统表面处理方法均以电镀锌、电镀镉处理为主,对于应用在关键部位或工况环境恶劣条件下的零件,表面处理工艺的选择尤为慎重。其中弹性件或硬度较高(HRc≥32.5)的零件在普通电镀锌、镉后,极容易出现氢脆的现象[15‑20]。目前在工程应用中普遍采用电镀后4 h 内,在加热箱中190~210 ℃范围内除氢相应时间,以减小产品氢脆隐患,但该方法生产周期长、生产成本高、浪费人力物力。因此,寻求一种特殊工况环境下65Mn、45 钢(淬火处理)等材质弹性件表面改性处理的工艺已是迫在眉睫,也是保障生产效率所必要的[21‑25]。

本文采用离子液体镀Al 工艺技术,在航天用T9A‑D 弹簧和同材质的试片表面,进行离子液体电沉积Al 金属镀层表面改性处理。为减少弹性零件的氢脆隐患,提高弹性件的综合性能,实验对T9A‑D 材质的弹簧离子液体镀Al 的工艺进行了研究;同时对弹簧和试片表面的离子液体镀Al 层的形貌进行表征及分析,对其耐蚀性、氢脆性和结合力等相关性能开展研究。

1 实 验

1.1 实验材料

主要材料:镀铝基体为T9A‑D 弹簧(线径d=5 mm;弹簧直径D=50 mm;高度h=60 mm)、T9A‑D试片(长×宽×高=10 mm×5 mm×2 mm);离子液体镀Al 液为无水AlCl3与EMIC(1‑乙基‑3‑甲基咪唑氯盐)按摩尔比2∶1 混合而成的酸性AlCl3‑EMIC 镀液;阳极板为纯铝板(铝含量:99.999 %),面积为10 dm2。辅助材料:TXS‑8050FI型电镀电源、ZY‑HC 型系列烘干箱、去离子水、无水乙醇、压缩氮气、四氯化碳、NaOH(分析纯)、吹风机等。

1.2 实验方法

通过离子液体电镀Al 工艺对T9A‑D 弹簧进行表面改性处理,离子液体镀Al 过程采用恒电流法,以纯铝板作为阳极,将T9A‑D 弹簧和试片作为阴极,电镀Al 时需在全密闭充氮气环境下进行,工艺参数选择:电流密度10~15 mA/cm2,镀覆时间45~55 min,镀覆温度40~50 ℃。

首先对T9A‑D 弹簧和试片进行镀前处理,采用有机溶剂丙酮超声浸泡10 min,再吹砂5~10 min的方式对其表面除油;为防止零件表面二次产生氧化皮同时活化基体,除油后将弹簧和试片接通阳极电源,在活化液中反向拉阳极的方式去除表面轻微的氧化皮,保证镀层结合力。镀前处理完成后,将弹簧和试片浸入电镀Al 液中,接通阴极电源,按既定工艺参数镀覆45~55 min。离子液体镀Al 后的弹簧试样和随槽试片需进行重铬酸盐钝化处理,该处理过程包含:酒精超声清洗、抛丸、碱洗、铬酸盐浸泡,最后放入烘干箱烘干处理。随后对随槽试片和镀铝弹簧进行形貌表征和性能检测,用4XC‑TV 标准型金相显微镜和捷克生产的Hitachi SU‑70 热场发射电子扫描显微镜观察铝镀层的微观形貌,并利用电子扫描显微镜上附带的X‑Max 能谱分析仪表征镀铝层的相关成分组成;利用划格法和热震实验对离子液体镀Al层与基体结合力进行研究;利用中性盐雾实验和湿热实验对镀铝层的耐蚀性进行研究。

2 结果与讨论

2.1 形貌表征

2.1.1 宏观形貌

实验利用无水的AlCl3‑EMIC 镀液对T9A‑D 材质的弹簧和试片表面进行离子液体镀Al改性处理,宏观形貌如图1 所示。由宏观形貌可以看出,镀铝弹簧表面为深黄色,该颜色为Al金属镀层与重铬酸盐反应产物所致,弹簧整体Al镀层连续,分布均匀,无漏镀、起皮等缺陷产生,符合弹簧表面电镀产品的外观要求。

图1 离子镀铝弹簧宏观形貌Fig.1 Macromorphology of ion-plated aluminum spring

2.1.2 微观形貌

利用扫描电镜对离子镀铝弹簧和试片分别进行微观形貌表征,如图2、3 所示。图2(a)、(b)、(c)为同一位置放大不同倍数的微观形貌,从图2(a)、图2(b)可以看出,镀铝层致密,无漏镀起皮等缺陷产生,但可以看出弹簧表面铝镀层在微观上部分位置出现隆起、呈现阶梯状态分布,这是由于T9A‑D 弹簧丝外表面为圆柱面,且弹簧钢丝经过机械弯曲加工至环形排布,因此在进行离子液体镀Al过程中弹簧表面晶粒的生长方向具有多样性,致使镀层微观上出现隆起;由图2(c)可以看出镀铝层有明显的晶体生长特点,晶粒尺寸细小,形核分布比较均匀,结构致密,且晶间距小,晶粒排列紧密,微观上无明显缺陷产生,镀层致密。其中镀Al 层晶粒呈现颗粒状,这是由于形核过程中Al 原子围绕基体中形核质点进行生长,并以颗粒形式长大,由于在弹簧不同位置的沉积速度不同,故图2(c)中颗粒大小也略有不同,但无缺陷产生,镀层完整,可以起到保护机体的作用。

图2 弹簧离子液体镀Al微观形貌图Fig.2 Microstructure of ionic liquid plating Al on the surface of spring

图3 为随镀试片镀Al 后微观形貌,由图3 可以看出,试片表面离子液体镀Al 层致密,表面无漏的现象,铝镀层组织呈颗粒状生长,晶粒分布均匀。在高倍数电镜下观察可看到,Al 镀层均匀地分布在基体表面,结合紧密,且镀层内部无裂纹、气孔等缺陷产,相比于弹簧表面,试片表面更为平整,因此试片镀Al层微观上没有出现隆起现象,晶粒生长方向一致,镀层组织平整度相对较高。

图3 试片离子液体镀Al微观形貌图Fig.3 Micromorphology of ionic liquid plating Al on the surface of samples

2.1.3 截面形貌

利用电火花线切割机将镀铝T9A‑D 弹簧沿轴向刨切,取中间环放入镶样粉中镶嵌、磨样。再利用SEM 对镀铝弹簧截面进行观察,结果如图4 所示。图4(a)为低倍数下弹簧整体截面形貌,可以看出铝镀层分布在弹簧钢丝表面,镀层厚度整体较为均匀,其中位于弹簧孔径外圈的镀层较内圈的厚度偏大,位于弹簧孔径内圈的镀层厚度较薄。这是由于弹簧孔径内圈空间相对狭小,因而镀液的流动性较差,无法提供充足浓度的Al离子沉积,而位于弹簧孔径外圈的镀液分散性与流动性较好,可以为弹簧提供更多的Al 离子进行得电子,沉积为铝金属,这也是离子液体镀铝工艺应用于弹簧产品后续需要加强研究之处。由图4(b)、(c)图可知,在高倍数电镜下观察铝镀层截面形貌时,发现铝镀层与弹簧基体间结合良好,界面分明,无空隙,且镀层内部无裂纹、气孔等缺陷产生,镀厚均匀,镀层厚度分别为11.2 µm、8.91 µm,厚度满足金属镀层相关使用标准,且厚度可控。

图4 离子液体镀Al弹簧截面微观形貌图Fig.4 Microstructure of spring section of ionic liquid plating Al

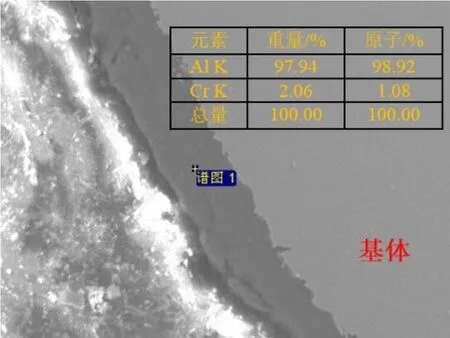

2.1.4 EDS分析

实验利用X‑Max 能谱分析仪对镀铝弹簧截面进行EDS 能谱分析,结果如图5 所示。由图可以得出,T9A‑D 弹簧表面金属镀层元素成分主要为Al、Cr 两种,无其他杂质元素出现,其中Al 元素的含量(质量分数)为97.94 %,Cr 元素含量为2.06 %。分析可知Al元素为镀层中主要元素,而Cr元素为弹簧在镀Al后进行重铬酸盐钝化而引入,主要位于镀铝层表面钝化膜。综上,采用离子液体镀Al工艺可对T9A‑D 弹簧进行表面改性处理,能够制备出质量优异的Al 金属镀层,镀层中无其他杂质元素引入,镀覆效果良好,质量符合要求。

图5 弹簧离子液体镀Al层EDS分析Fig.5 EDS analysis of ionic liquid plating Al coating on the surface of spring

2.2 性能测试

2.2.1 力值检测

弹簧作为航天产品零部件,力值的稳定性是决定弹簧性能的重要指标。因此,实验选取10根弹簧作为试样进行离子液体镀Al,利用TCD‑A/2KN 数显弹簧拉压试验机对T9A‑D 弹簧在进行离子液体镀Al前、后力值的变化进行检测,如表1所示。由表1 可以看出,经过相同固定点位力值测试,T9A‑D 弹簧表面离子液体镀Al 前、后力值变化量分别为-0.8、-1.0、0.4、0.3、-1.2、-0.8、1.8、-1.4、-1.1、-3.8 N,其中-3.8 N 为突变值,可忽略不计,力值变化量均小于±1.8 N,为工程应用中所允许的范围内。T9A‑D 弹簧镀铝前、后力值之所以有微量的变化,这是由于电镀过程中需要经过前处理,吹砂、除油除锈过程,会对弹簧基体产生微量变化;同时表面镀铝也会在微米量级内改变弹簧钢丝的线径,故离子液体镀Al 处理会对弹簧力值有轻微改变。

表1 T9A-D弹簧离子液体镀Al前后力值Tab.1 Force values of T9A-D spring before and after ionic liquid plating Al

2.2.2 氢含量检测

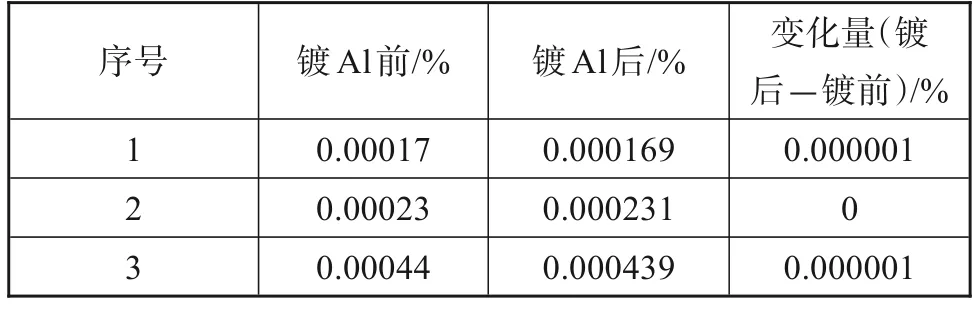

传统水溶液电镀过程中,弹性待镀零件在进行弱腐蚀工序时会接触氢原子,氢原子会不断在晶格间聚集形成位错堆积,阻碍位错运动进而产生氢脆现象。为此本文利用与T9A‑D 弹簧同材质的试棒,对其表面进行离子液体镀Al,并对前、后基体的氢含量进行检测。测氢方法参考YB/T 4307—2012,采用脉冲加热惰气熔融‑飞行时间质谱法。将预先制备好的试样置于加样口,投入经脱气处理的石墨坩埚中,在氦气流中高温熔融,试样中的氢以氢气析出,经支流扩散式接口,导入飞行时间质谱器进行测定。测氢实验所需材料:高纯氮气(质量分数不小99.99 %)、动力气、四氯化碳、丙酮、真空油脂、无水高氯酸镁、氢氧化钠等。

实验选取3 根T9A‑D 弹簧进行镀铝前、后基体的氢含量对比,由表2可知,T9A‑D 弹簧在离子液体镀Al 前氢含量分别为0.00017 %、0.00023 %和0.00044 %,而T9A‑D 弹簧在离子液体镀Al 后氢含量分别为0.000169 %、0.000231 %和0.000439 %,变化量分别为0.000001 %、0、0.000001 %,相比较下镀铝前、后氢含量无明显变化,有效地避免了水溶液电镀过程中产生的析氢现象,降低材料的氢脆隐患。

表2 T9A-D弹簧离子液体镀Al前后氢含量对比Tab.2 Comparison of hydrogen content of T9A-D spring before and after ionic liquid plating Al

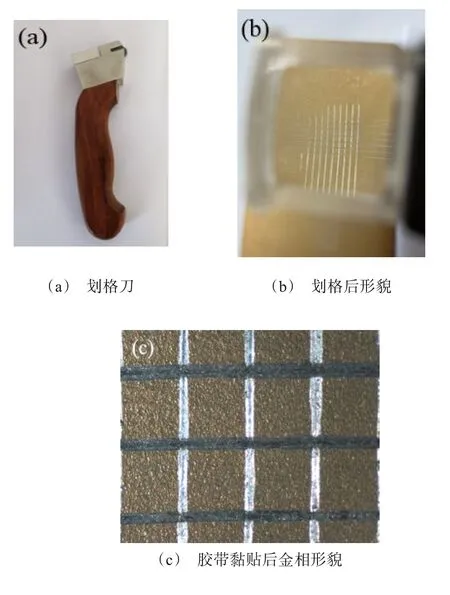

2.2.3 结合力检测

镀层与基体的结合力是评价电镀工艺的重要指标。实验依据国标《SJ 1282—1977金属镀层结合力的检验方法》对离子液体镀Al试片表面镀铝层进行结合力定性检测,为加严检测结果,同时在原检测标准之外增加了胶带黏贴检测。利用专用划格刀在试片表面交叉90 °划格,划格间距1 mm,再利用专用3 M 胶带黏贴后,撕离胶带,结果如图6 所示。其中图6(a)为实验用划格刀,图6(b)为划格后宏观形貌,而图6(c)为划格后金相形貌。从图6(b)、(c)中可以看出,经过划格法测试和撕离胶带后,镀铝层并未出现脱落情况,镀层与基体间结合力良好,满足金属镀层在航天产品中的使用标准。

图6 划格法测试镀Al结合力形貌Fig.6 Morphology of bonding force of Al plating tested by partition method

2.2.4 耐蚀性检测

T9A‑D 弹簧表面离子液体镀Al 处理旨在增加弹簧的耐蚀性,延长弹簧的使用寿命。实验针对离子液体镀Al 后的T9A‑D 弹簧和试片进行了中性盐雾实验研究,依据相应的国家标准要求,分别将试片在盐雾环境存放至96 h 和336 h,记录实验数据,其宏观形貌如图7所示。

图7 离子液体镀Al试片中性盐雾实验宏观形貌Fig.7 Macroscopic morphology of Al sample by ionic liq‐uid plating after neutral salt spray test

由图7 可以看出,离子液体镀Al 试片在中性盐雾实验96 h 内无白色锈蚀(镀铝层腐蚀)出现,在336 h内无红色锈蚀(基体腐蚀)出现,故可以初步判断离子液体镀铝试片在盐雾实验96 h 时镀Al 层无腐蚀,336 h 时试片无基体腐蚀出现,符合国家金属镀层耐蚀性检测。

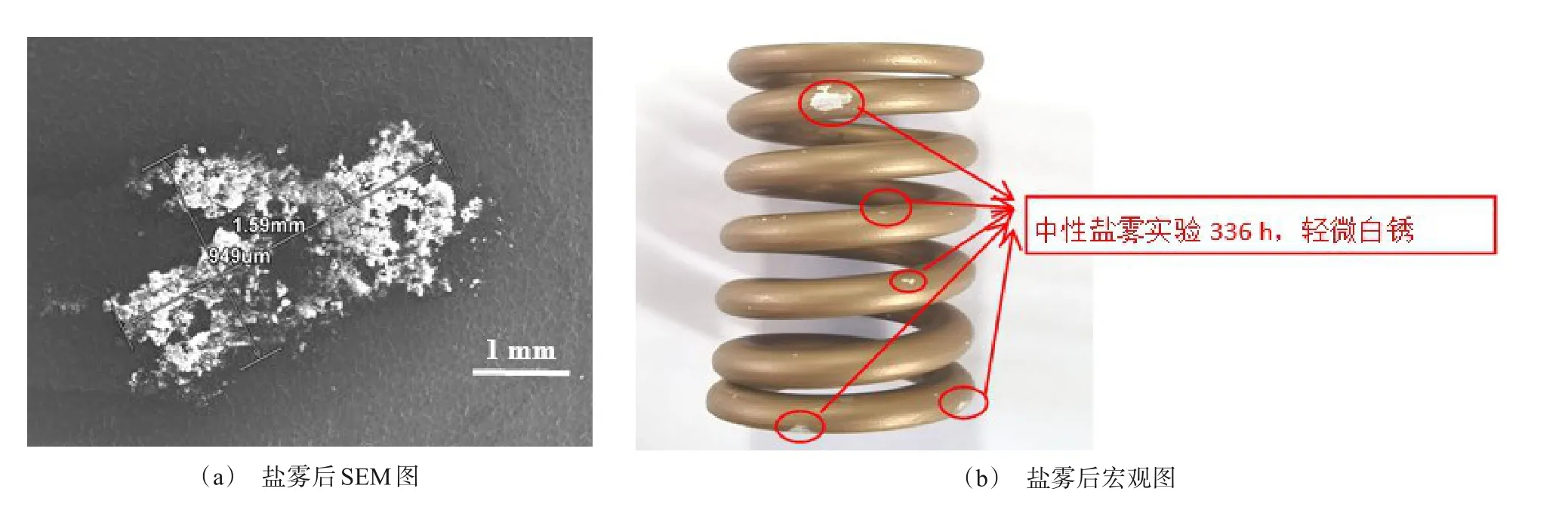

为更有针对性地分析T9A‑D 弹簧离子液体镀Al 处理的耐蚀性,实验将镀铝弹簧放入中性盐雾实验环境进行检测,同时进行了SEM 表征和EDS 分析,结果如图8、9所示。在图8(b)中可以发现,镀铝T9A‑D 弹簧在经过336 h 中性盐雾实验后,表面有白色产物析出,即为弹簧表面镀铝层发生了轻微点腐蚀。图8(a)为选取弹簧表面腐蚀点微观SEM 形貌,可以看出该腐蚀区域长为1.59 mm,宽为949 μm,局部腐蚀产物为亮白色,其他区域镀层状态良好,无腐蚀出现。

图8 离子液体镀Al弹簧中性盐雾实验形貌Fig.8 Morphology of ionic liquid plating Al spring after neutral salt spray test

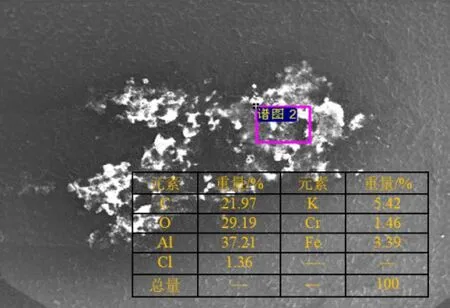

实验针对镀铝T9A‑D 弹簧中性盐雾实验白色腐蚀产物,进行了EDS 能谱分析,结果如图9 所示。对腐蚀区域进行局部面扫,腐蚀产物组成分别为C、O、Al、Cl、K、Cr 和Fe 元素。通过结果分析可知,元素C、O、Al、Cl 是由于在中性盐雾实验环境下,金属Al 镀层发生了氧化反应生成了Al2O3、AlCl3以及其他等腐蚀产物,盐雾介质为其提供了C、O 和Cl等元素;元素K、Cr 则是由T9A‑D 弹簧离子液体镀Al 后进行了钝化处理,钝化介质重铬酸盐提供了K、Cr元素;而Fe 元素的出现,是由于T9A‑D 弹簧离子液体镀Al 层在经过336 h 盐雾实验后,Al 膜层发生点腐蚀,镀层表面变得疏松,厚度下降,故在进行腐蚀产物EDS 分析时,穿透镀Al 层至弹簧基体部分,因此EDS 可以检测到Fe元素的存在,而在宏观表面状态无红色锈蚀出现。

图9 离子液体镀Al弹簧盐雾实验EDS分析Fig.9 EDS analysis of ionic liquid plating Al spring after salt spray tests

综上,相比较而言试片镀铝后耐蚀性要优于T9A‑D 弹簧。这是由于随槽试片表面状态平整,而弹簧为圆柱状且经过加工弯曲,盐雾实验过程中T9A‑D 弹簧局部表面极易聚集盐雾小液滴,液滴内NaCl含量与其他雾气部位相比较高,液滴聚集处盐雾腐蚀速度明显增加,进而导致弹簧在336 h内出现白色锈蚀,但没有红色锈蚀出现。综上,T9A‑D 弹簧表面离子液体镀Al 处理后耐腐蚀性符合金属镀层应用标准。

3 结论

(1)T9A‑D 弹簧表面离子液体镀铝层晶粒细小,分布均匀,结构致密,且晶间距小,晶粒排列紧密,微观上无明显缺陷产生,镀层致密,完整,可以起到保护基体的作用。

(2)离子液体镀Al 工艺可应用于T9A‑D 弹簧进行表面改性处理,增加了弹簧的耐蚀性,中性盐雾实验达到96 h 无白色锈蚀,336 h 无红色锈蚀,T9A‑D弹簧离子液体镀Al层满足金属镀层的使用要求。

(3)T9A‑D 弹簧经过离子液体镀Al 处理后,弹簧基体氢含量没有增加趋势,保障了弹性件电镀金属镀层后无氢脆倾向;同时T9A‑D 弹簧离子液体镀Al 前、后力值波动小于1.8 N,符合一般工况环境的要求,离子液体镀Al 处理提升了弹簧的综合力学性能。

(4)镀铝层经过划格法测试,以及3 M 胶带黏贴后,离子液体镀Al 层无脱落现象,镀层与基体间结合力良好,满足金属镀层的使用标准。