试片面积对破损涂层下埋地管道直流干扰程度评价结果的影响

2023-08-20王萌萌彭云超刘大伟闫茂成高博文范卫华

王萌萌,彭云超,刘大伟, 闫茂成,高博文, 范卫华

(1.国家管网东部原油储运有限公司,徐州 221008;2.华东管道设计研究院有限公司,徐州 221008;3.中国科学院金属研究所,沈阳 110016)

近年来,我国经济高速发展,大量的城际高速铁路、城市轨道交通、特高压电力枢纽、风电和光伏发电场等基础设施建成并投入运行,这些基础设施常与埋地油气管道交叉、平行敷设,油气管道杂散电流干扰问题越来越普遍,由此引发的管体腐蚀及运行安全问题日益突出[1-2]。进入管道的杂散电流从防腐蚀层破损点处流出,管体局部腐蚀速率极大,数月即会发生穿孔,杂散电流干扰已成为管道腐蚀泄漏事故的主要原因,对管道运行安全构成严重威胁[3-4]。

埋设试片方法是评估管道杂散电流干扰程度和阴极保护有效性的最直接、最有效的方法[5],但在实际应用中发现试片面积对测试结果有很大影响[6]。一般认为,试片应模拟管道上有代表性的防腐蚀层破损点。试片面积过小,其与土壤接触电阻过大,无法表示涂层破损点的实际状况;试片面积过大,则可导致结果失真,无法反映管道实际的阴极保护状态[7]。试片的阴极保护电位只表示小于试片面积的防腐蚀层破损点满足保护要求,不能说明大于试片面积的防腐蚀层破损点的保护是否充分[8-9]。

对试片面积的选取和影响,学者们做了一些研究。国际管道研究协会(PRCI)的研究结果表明,当试片面积为9~50 cm2时,其对断电电位影响不大。GB/T 21246-2020《埋地钢制管道阴极保护参数测量方法》标准中要求采用探头或者试片对干扰程度进行评价,推荐试片面积为1~100 cm2。还有研究指出,与涂层质量较好的管道相比,对于涂层质量欠佳或裸钢管道,应考虑使用较大面积的试片。

综上所述,试片面积对测试结果影响很大,有必要针对试片面积的影响开展研究。笔者采用试片模拟管道防腐蚀层破损点,针对面积较小的防腐蚀层破损点开展试验,研究了直流杂散电流干扰下不同面积试片的极化规律和腐蚀行为,分析了试片面积与腐蚀电流密度、腐蚀速率之间的关系,以期为采用试片评价管道杂散电流干扰程度提供理论依据和工程参考。

1 直流干扰管道现场调查

2019年下半年至2020年,储运公司管道杂散电流普查结果显示,鲁宁线、甬沪宁线、东黄复线、曹津线等多条管线存在直流干扰。以某受干扰管线为例,在线内检测(ILI)结果显示管道壁厚损失,对部分腐蚀点位置进行现场开挖验证,发现管道外侧腐蚀缺陷在5~7点位置,清除表面附着物后,发现大部分腐蚀缺陷接近圆形,直径一般为1~10 mm,图1所示的腐蚀缺陷面积分别约为0.07 ,0.2 ,1.76 cm2。多个直流干扰管段开挖结果表明,大部分深度超过管壁厚度50%的腐蚀缺陷面积均小于1.5 cm2,且呈面积越小、腐蚀坑越深的趋势。

图1 某管线受杂散电流影响的腐蚀形貌

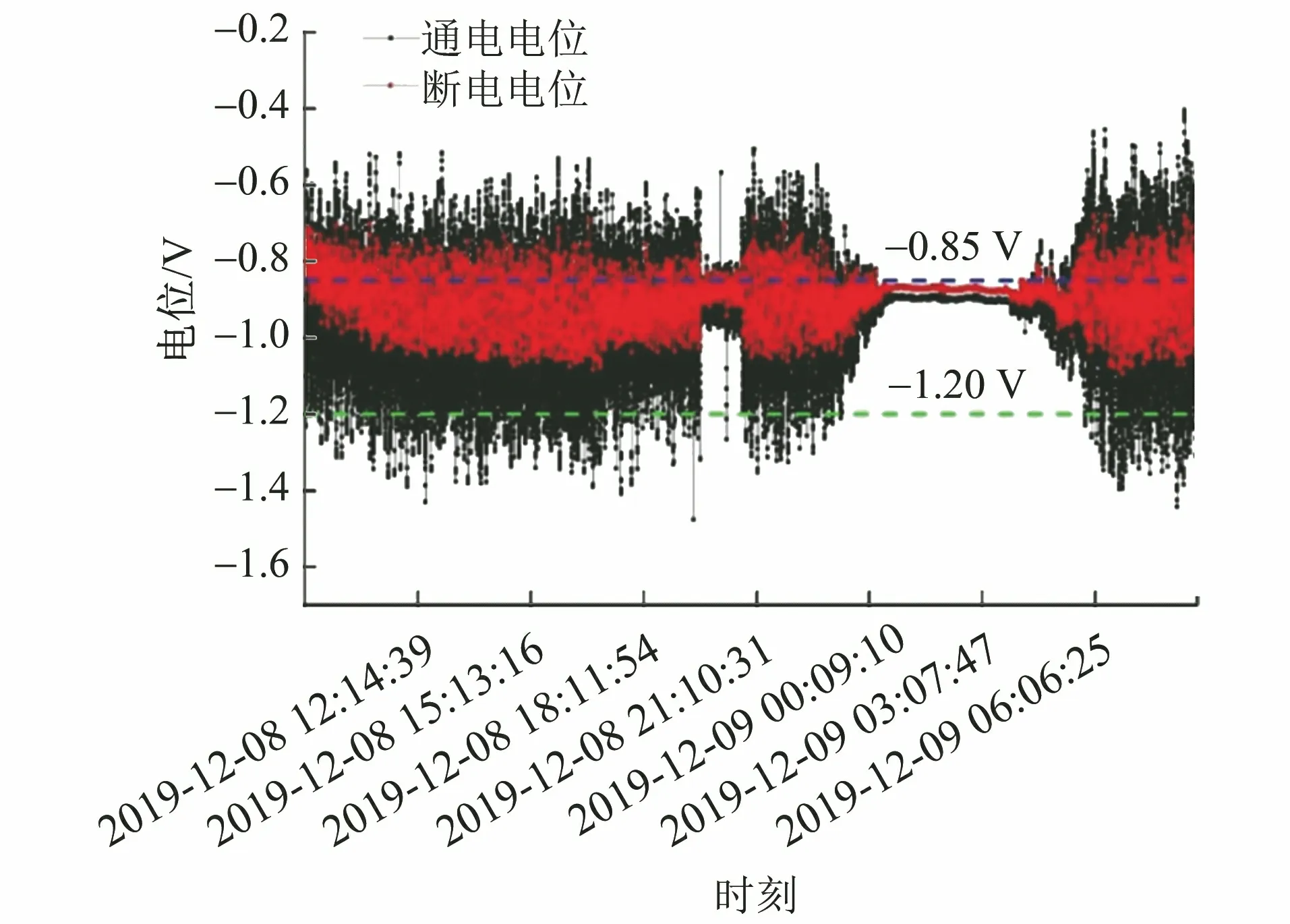

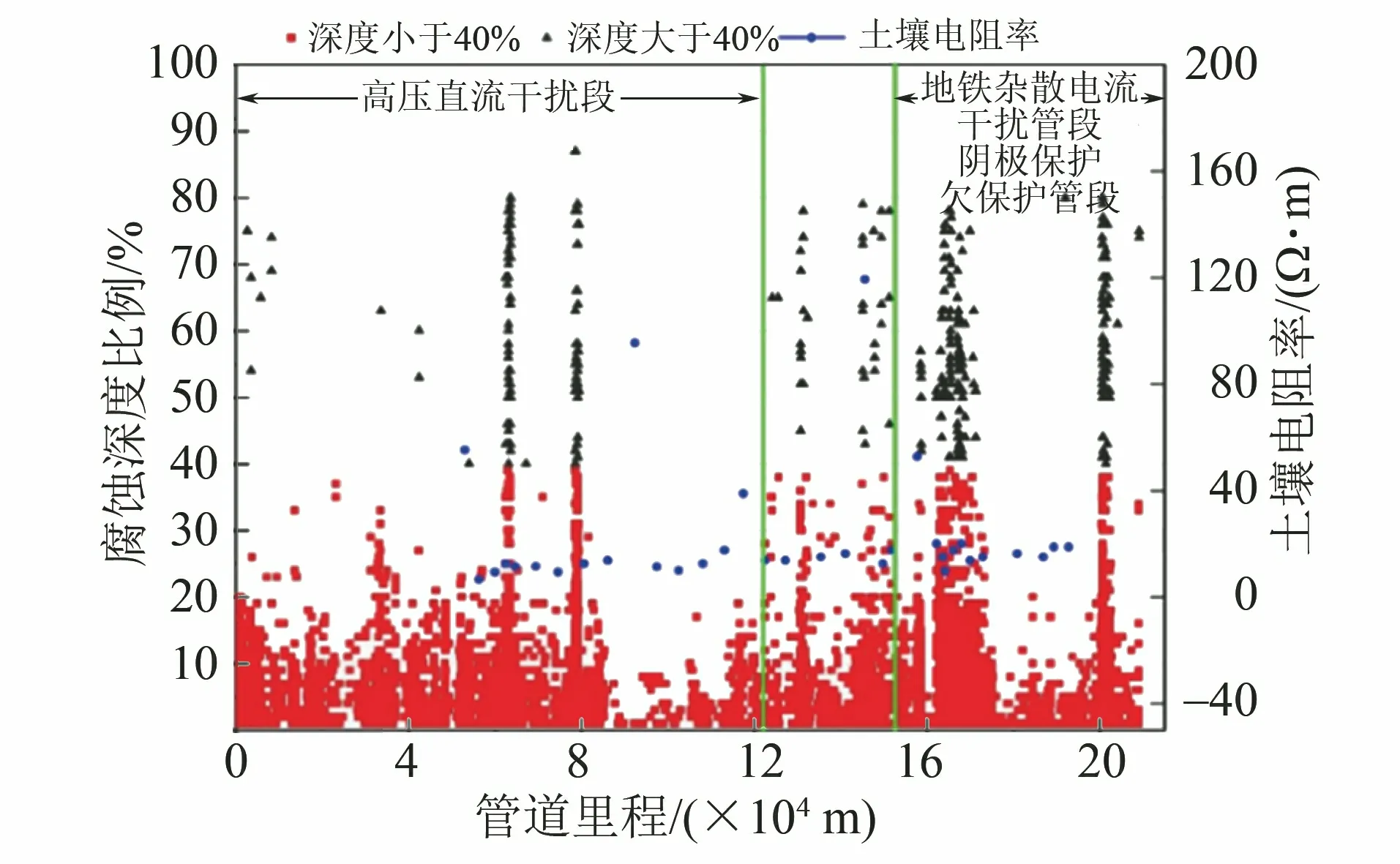

为进一步研究杂散电流干扰情况,对该管道进行全面普查,发现管道受直流杂散电流干扰明显。其中约120 km管道疑似受到高压直流干扰,40 km管道疑似受到地铁直流干扰。根据GB 50991-2014《埋地钢质管道直流干扰防护技术标准》,针对地铁干扰段,选取腐蚀缺陷较多、周围环境较为复杂的管段进行24 h电位测试,结果如图2所示。白天断电电位明显正于-0.8 V,管段处于欠保护状态,夜间断电电位恢复正常,管段受到典型的地铁直流干扰[10]。腐蚀点位置现场开挖结果显示,部分管段腐蚀深度超过其壁厚的50%,如图3所示,严重影响了管道的安全运行。

图2 管段某测试点24 h电位测试结果

图3 东部储运公司某管道受干扰状况汇总

2 试验方法

选用不同面积的X65管材圆形试片模拟管道不同面积防腐蚀层破损点。将试片放入专用模具中封装,其正面为裸露的钢材,背面采用环氧树脂将导线与模具连接。模拟防腐蚀层破损点面积分别为0.03,0.3,1.0,6.5 cm2。根据ISO 9223-2012CorrosionofMetalsAndAlloys-CorrosivityofAtmospheres-Classification,DeterminationAndEstimation,试验前采用砂纸将试片工作面逐级打磨至1000号,分别使用去离子水和无水乙醇清洗、冷风吹干后,置于干燥器中备用。

试验介质采用开挖现场取回的土壤,自然风干,经过机械研磨后过1 mm分析筛,用去离子水调节含水量为20%后备用,实验室测试该土壤的平均电阻率为23 Ω·m。将水和土壤充分混合后,放入实验箱中,实验箱尺寸为150 mm × 150 mm。封装完成的试片、硫酸铜参比电极、铂电极构成三电极体系(其中试片、铂电极构成电流回路,硫酸铜电极作为参比电极),将其埋入土壤静置2 h。

试验1:直流干扰电压范围为-0.5~15 V,直流干扰电压通过电化学工作站施加,记录不同条件下试片的阳极电流密度。

试验2:改变试片面积模拟防腐蚀层破损点,分别对试片施加-0.2,1.0,15 V干扰电压,进行96 h直流干扰测试,采用uDL2型数据记录仪采集试片受干扰下的阳极电流密度。试验结束后,观察试片表面的腐蚀形貌;使用除锈液(由500 mL HCl、500 mL去离子水和20 g六次甲基四胺配制而成)对试片进行除锈,并依次用去离子水和无水乙醇清洗后吹干,观察基体的腐蚀形貌;根据GB/T 24513.3-2012《金属和合金的腐蚀 室内大气低腐蚀性分类 第3部分:影响室内大气腐蚀性的环境参数测定》,使用失重法计算腐蚀速率,如式(1)所示。

(1)

式中:V为试片的腐蚀速率,mm·a-1;ΔW0为试片腐蚀前后的质量损失,g;S为试片面积,m2;ρ为材料密度,g·cm-3;t为腐蚀时间,a。

3 结果与讨论

3.1 直流干扰下不同面积试片的极化规律

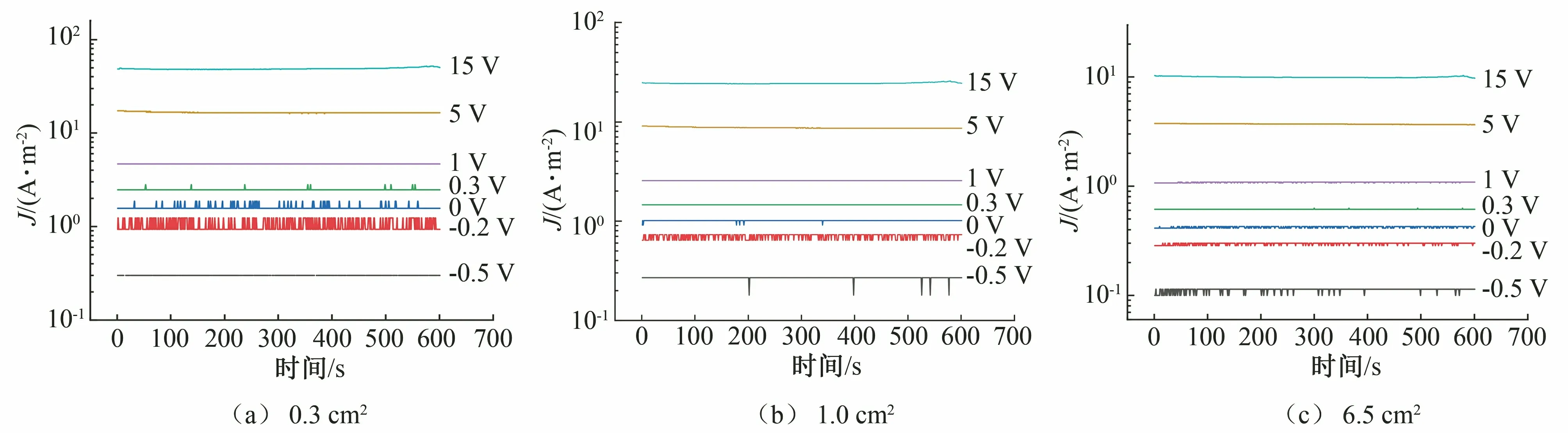

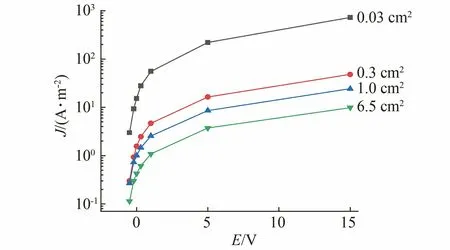

由图4可见,随着干扰电压的升高,阳极电流密度逐渐增大,且各面积试片的阳极电流密度均呈现相同的规律。例如,当试片面积为0.3 cm2时,在-0.5,1.0,15 V干扰电压下试片的阳极电流密度分别为0.3,4.7,48.1 A·m-2。

图4 在-0.5~15V直流电压干扰下不同面积试片的阳极电流密度变化

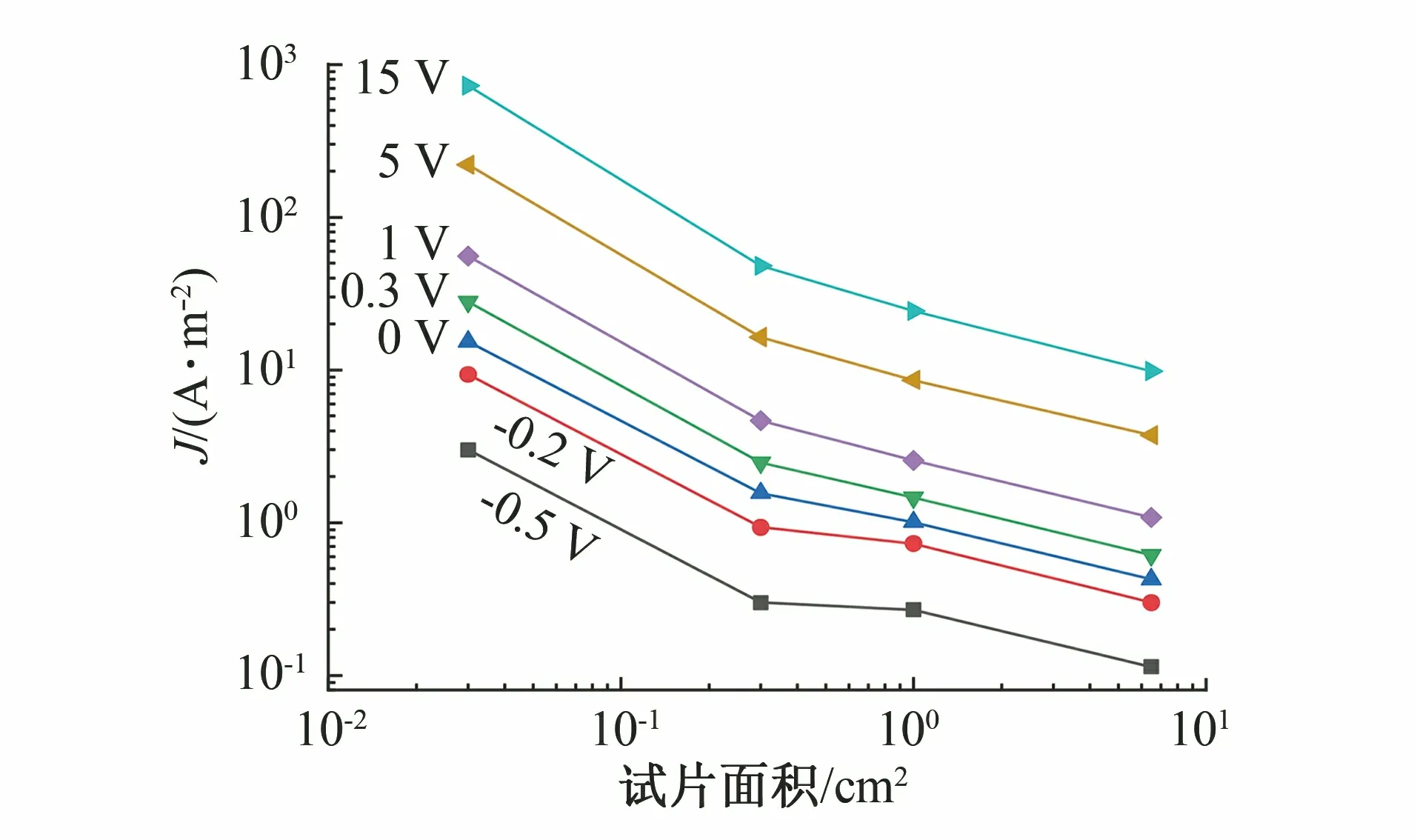

由图5可见:阳极电流密度随干扰电压的增大而显著增加;当干扰电压低于2 V时,试片电流密度呈指数型增大;当干扰电压高于2 V时,电流密度增速减缓。在相同干扰电压下,试片的电流密度随试片面积的增大而明显减小。以干扰电压5 V时为例,面积为0.03,0.3,1.0,6.5 cm2的试片,其阳极电流密度分别为115,18,9,3 A·m-2。面积最小的试片,其阳极电流密度最大,0.03 cm2试片的电流密度是6.5 cm2试片的38倍。

图5 施加干扰电压与阳极电流密度关系

由图6可见,阳极电流密度与干扰电压呈正相关,与试片面积呈负相关。对于相同面积试片,干扰电压越大,阳极电流密度越大;同一干扰电压下,试片面积越小,阳极电流密度(腐蚀速率)越大。

图6 在-0.5~15 V干扰电压下试片的阳极电流密度与试片面积的关系

3.2 不同面积试片的直流干扰腐蚀行为

3.2.1 阳极电流密度

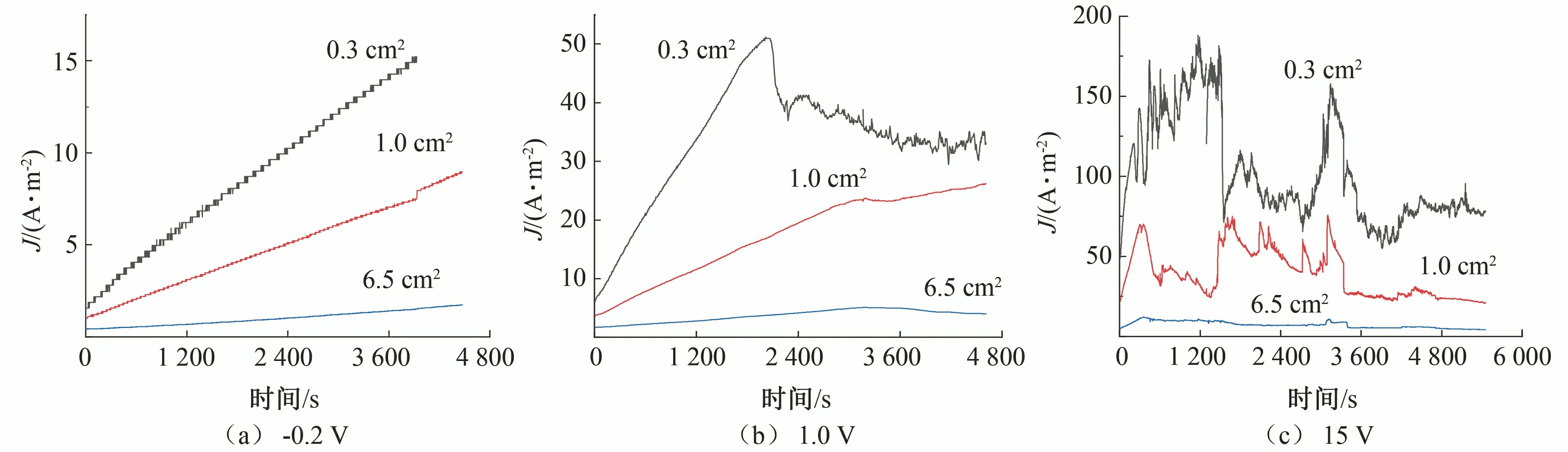

由图7(a)可见:在-0.2 V干扰电压下,试片的阳极电流密度与试片面积呈负相关,即试片面积越大,阳极电流密度越小,0.3 cm2试片的腐蚀电流密度最大;随时间的延长,阳极电流密度逐渐增加,其中0.3 cm2试片的腐蚀电流密度增速较快,6.5 cm2试片的电流密度增速较为缓慢。

图7 在-0.2,1.0,15 V直流干扰电压下试片的阳极电流密度随时间的变化

由图7(b)可见:在1.0 V干扰电压下,试验前期试片的电流密度与试片面积呈负相关,即试片面积越小,阳极电流密度越大,其中0.3 cm2试片的腐蚀电流密度最大;在约30 h后,0.3 cm2试片的电流密度出现波动并降低。该情况可能是两种因素导致的[11-12]:(1)较高的电流密度在土壤中出现热效应,加快水分蒸发,导致土壤含水率降低,从而使周围土壤电阻率升高,电流密度急速下降;(2)0.3 cm2试片表面更易于覆盖较为严密的腐蚀产物,阻止表面电流的正常流出。

由图7(c)可见:在15 V干扰电压下,0.3 cm2试片的电流密度仍最大;0.3 cm2和1 cm2试片的电流密度的波动趋势一致;6.5 cm2试片的阳极电流密度较稳定,没有较大波动。0.3 cm2和1 cm2试片的电流密度波动可能是试验过程中试片周围土壤环境变化引起的。试验过程中土壤温度升高,试片表面土壤出现干燥结块现象,土壤含水率急剧降低,电阻率急剧增大[13]。此外,试片表面腐蚀产物膜的形成与破裂也可能是电流密度剧烈波动的原因之一。图7再次表明,在不同干扰电压下,试片面积越小,电流密度越大[14]。

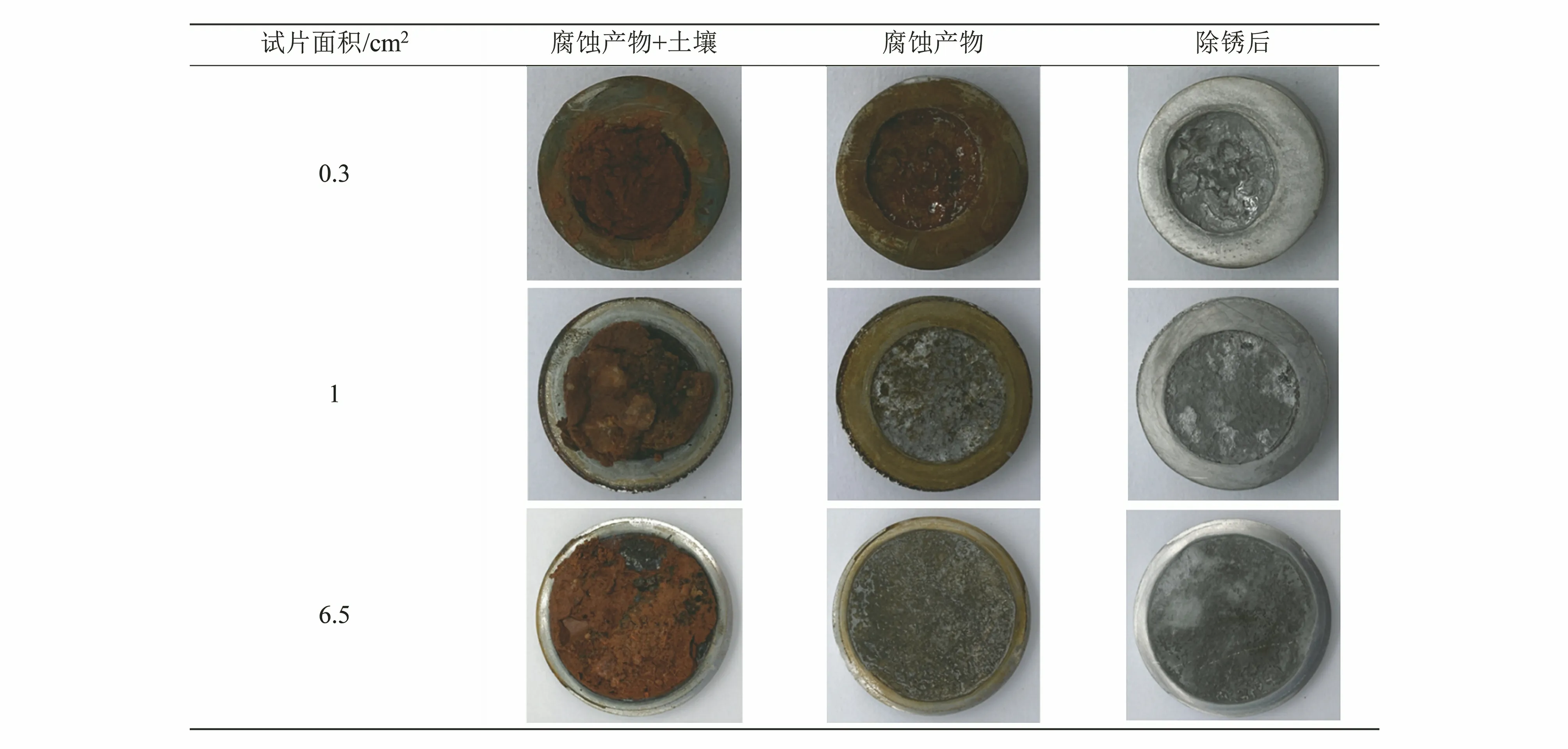

3.2.2 腐蚀形貌

在-0.2 V直流干扰电压下,试片表面有少量的腐蚀产物,去除产物后表面有轻微腐蚀痕迹。由表1可见:在1 V直流干扰电压下,试片表面腐蚀产物都较为明显,腐蚀产物呈红褐色,主要为Fe3O4、Fe2O3[15];去除腐蚀产物后,0.3 cm2试片表面出现麻点状局部腐蚀形貌,这与文献报道的结果一致[16-17];而6.5 cm2试片表面腐蚀程度较轻。由表2可见,在15 V干扰电压下,试片表面红褐色腐蚀产物明显增多;去除腐蚀产物后,0.3 cm2试片表面出现圆形腐蚀坑,1 cm2试片表面的腐蚀坑较为明显,6.5 cm2试片表面较为平整。

表2 在15 V电压下经96 h直流干扰测试后试片的腐蚀形貌

综上所述可知,直流干扰电压越大,腐蚀产物越多,试片腐蚀越严重。当干扰电压较大时,腐蚀产物呈红褐色,多孔,质地较为疏松。在不同干扰电压下,6.5 cm2试片均呈均匀腐蚀形貌,0.3 cm2和1 cm2试片表面出现了局部腐蚀形貌,尤其是在15 V直流干扰下,试片出现圆形腐蚀坑。

3.2.3 腐蚀速率

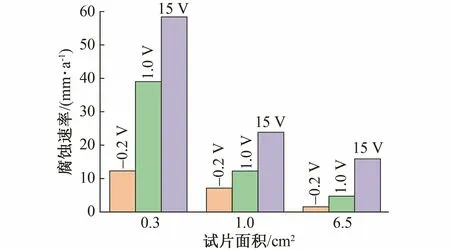

由图8可见,试片的腐蚀速率受试片面积影响显著;在相同干扰电压下,试片的腐蚀速率随试片面积的增加而减小;当试片面积相同时,腐蚀速率随干扰电压的增大而增大。总体而言,直流干扰电压与腐蚀速率呈正相关,试片面积与腐蚀速率呈负相关,这与文献报道的结果相吻合[18]。

图8 在不同电压下经96 h直流干扰测试后不同面积试片的腐蚀速率比较

当干扰电压为-0.2 V时,1 cm2试片的腐蚀速率(7.132 mm·a-1)是6.5 cm2试片的(1.517 mm·a-1)4.70倍;当干扰电压为1 V时,1 cm2试片的腐蚀速率(12.22 mm·a-1)是6.5 cm2试片的(4.742 mm·a-1)2.58倍;当干扰电压为15 V时,1 cm2和6.5 cm2试片的腐蚀速率分别为23.86 mm·a-1和15.91 mm·a-1,两者相差1.50倍。

4 结论

(1) 阳极电流密度与干扰电压呈正相关,与试片面积呈负相关。在相同干扰电压平下,试片的电流密度和腐蚀速率均随破损面积的减小而增大,1 cm2试片的腐蚀速率是6.5 cm2试片的4.70倍。当试片面积相同时,其腐蚀速率随干扰电压的升高而增大。

(2) 在评估管道局部腐蚀速率风险时,对于受到明显直流杂散电流干扰的管段,推荐使用1~6.5 cm2试片进行腐蚀速率评估,可使用1 cm2试片进行点蚀评价,使用6.5 cm2试片进行均匀腐蚀评价。为严格控制腐蚀风险,准确预测局部腐蚀速率,根据现场开挖情况,推荐使用面积较小且接近实际涂层破损点面积的试片进行腐蚀程度评估。

(3) 为了及时发现杂散电流腐蚀风险,宜根据现场破损点面积定制腐蚀速率监测设备,用于实时监测管道的腐蚀速率。