碳化硅陶瓷基复合材料表面环境障涂层结合强度

2024-02-27苏超群邓龙辉刘若愚蒋佳宁云海涛苗小锋陈文博易出山董淑娟曹学强

苏超群,邓龙辉,刘若愚,蒋佳宁,云海涛,李 归,苗小锋,陈文博*,易出山,刘 俐,董淑娟,曹学强*

(1 中国航发南方工业有限公司,湖南 株洲 412002;2 武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070)

SiC 陶瓷基复合材料(SiC-based ceramic matrix composites,SiC-CMC)在航空发动机高温结构材料领域有重大应用前景。航空发动机的推重比与涡轮前燃气温度有直接关系。美国F119 发动机推重比为10,燃气温度为1700 ℃,叶片为单晶镍基高温合金且需热障涂层保护,装备于F-22 和F-35 战机。对于推重比12~15 的发动机,采用层板冷却技术,可获得500~600 ℃的温降效果,但还有100~200 ℃温度缺口,可采用SiC-CMC 来解决[1-5]。SiC-CMC 密度小、耐高温,如果热端部件采用SiC-CMC,发动机整体质量可降低30%以上,燃气温度提升到1800 ℃,同时大幅降低冷却气用量,是替代高温合金的理想材料[6-10]。

SiC-CMC 在高温干燥环境中,具有高强度、良好稳定性;但在航空发动机服役环境下,稳定性急剧恶化,导致裸基体无法直接使用。突破这一瓶颈的有效途径是在SiC-CMC 表面制备抗水氧腐蚀、抗燃气冲刷和抗热冲击性能优异的环境障涂层(environmental barrier coatings,EBCs),SiC-CMC/EBCs 作为一个整体才能实现在发动机上的应用[11-16]。

EBCs 与基体之间的结合强度,对于EBCs 寿命起关键作用,但相关研究报道较少,数据区别较大。Zhai等[17]测试了化学气相渗透(chemical vapor infiltration,CVI)工艺制备的复合材料基体(CVI-CMC)的结合强度为5.8 MPa,基体断裂发生在SiC 纤维布之间的界面。采用飞秒激光烧蚀的方法在基体表面加工1.5 mm×0.1 mm×0.5 mm 的凹槽,结合强度提高5.5%、达到6.2 MPa,断裂发生在EBCs/基体界面。Caren 等[18]研究表明,EBCs 与Al2O3/Al2O3复合材料的结合强度仅2 MPa,断裂发生在EBCs/基体界面;采用飞秒激光烧蚀方法在基体表面加工出凹槽,EBCs 结合强度提高到12 MPa,断裂发生在基体表层。张乐等[19]报道,采用真空等离子喷涂技术在SiC-CMC 基体表面喷涂Si层以及Si/Yb2Si2O7层,Si 层与基体之间的结合强度为30.48 MPa,Si/Yb2Si2O7双层与基体之间的结合强度为26.23 MPa。罗志新等[20],以SiC 烧结体为基体,基体表面粗糙度Ra≈3 μm,用大气等离子喷涂(atmospheric plasma spraying,APS)技术喷涂Si 层,Si 层与基体的结合强度为12.5~16 MPa,断裂主要发生在Si/基体界面,Si 层部分断裂。

EBCs 与SiC-CMC 基体的结合强度,不同文献报道的数据相差很大。为了研究结合强度的极限值,本工作收集前驱体浸渍裂解(precursors impregnation pyrolysis,PIP)制备的PIP-CMC[21],CVI-CMC[22]和反应熔渗法(melt infiltration,MI)制备的MI-CMC[23]基体、SiC 烧结体以及不同生长方向的单晶Si,在基体表面采用APS 技术制备EBCs,研究结合强度的影响因素。

1 实验材料与方法

1.1 原材料

本工作所用材料包括SiC-CMC 基体(CVI,PIP,MI 三种工艺制备)、SiC 烧结体(中国科学院上海硅酸盐研究所)、轴向分别是[400]和[111]晶向的单晶Si 圆片各1 件(直径ϕ200 mm,纯度99.9999%(质量分数,下同),大连理工大学)。EBCs 涂层材料:Si 粉由多晶硅破碎、筛分(粒度0.30~0.85 mm,纯度99.9%)所制得;其他材料如Yb2Si2O7和LaMgAl11O19(LMA)都是由对应的组成氧化物在1400 ℃以上高温固相合成,然后喷雾造粒,粒度0.12~0.85 mm。

1.2 EBCs 制备

为了降低机械加工对基体的损伤,用金刚石线切割机或金刚石慢速切割机将基体切割成长和宽10~15 mm、厚3~5 mm 的方形试片,这些小试片将用于制备EBCs 并测试结合强度。

在制备EBCs 之前,SiC-CMC 基体表面用平面磨床抛光,上下两面平行度≤20 μm。基体经过喷砂后,表面粗糙度Ra达到3~5 μm,不能产生肉眼可见的凹坑。将喷砂后的基体进行超声波清洗、酒精浸泡、110 ℃烘干。

EBCs 制备采用APS 方法:自动热喷涂系统,F4喷枪,氩气流量为35 L/min,H2气流量为12 L/min,喷枪功率为42 kW(电流600 A,电压70 V),喷涂距离为100 mm,喷枪移动速度为800 mm/s。

1.3 测试表征

样品的晶体结构采用X 射线衍射仪表征(XRD,CuKα,λ=0.15405 nm),扫描速度8(°)/min。样品的微观结构采用扫描电镜(SEM,EV010)观察。采用维氏硬度计(HV1202)测试单晶硅不同晶面的硬度,载荷200 g,取最少五次测量结果的平均值作为最终结果。

EBCs 与SiC-CMC 基体的结合强度都比较低。为了降低结合强度测试过程中对拉棒本身质量对结合强度的影响,对拉棒材质为高强铝合金(拉伸强度400 MPa 以上),对拉棒切削成哑铃形,每件对拉棒的质量≤50 g,测试原理见图1。测试设备为CMT5105型微机控制电子万能试验机。对拉棒与样品之间的黏结采用E7 胶。为了降低E7 胶向多孔材料内部渗透,在胶的固化过程中,EBCs 面朝下、基体朝上倒立固定在样品架上。

2 结果与分析

2.1 涂层结构以及基体对结合强度的影响

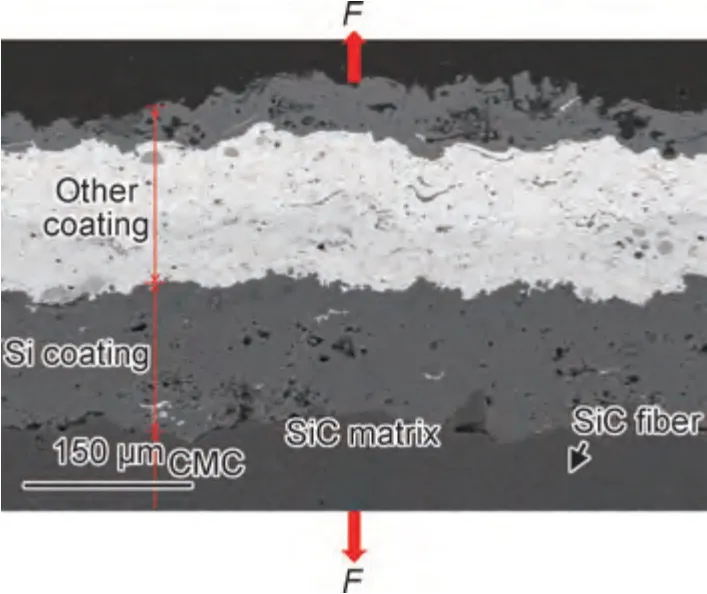

目前,国际上研究和使用最多的EBCs,从SiCCMC 基体表面至涂层表层,大致可以分为如下三种:(1)SiC-CMC/Si/莫来石,SiC-CMC/Si/BSAS;(2)SiC-CMC/Si/莫来石/BSAS;(3)SiC-CMC/Si/Yb2O3∙nSiO2。这三种结构中,Si 是通用的黏结层,差别是表层材料不同(即莫来石、BSAS 或Yb2O3∙nSiO2)。图2是EBCs 的截面结构。在结合强度测试过程中,样品的断裂发生在强度最薄弱的部位,可能出现的断裂部位包括:SiC-CMC 内部、Si 层内部、SiC-CMC/Si 层界面、其他涂层内部或两者之间的界面。研究发现,其他涂层内部或两者之间界面的结合强度都远超前三者,在结合强度测试过程中不会发生断裂。因此,本工作仅讨论前三者。

图2 SiC-CMC 表面EBCs 的截面结构(红色箭头表示拉伸载荷F 的方向)Fig.2 Section structure of EBCs on SiC-CMC surface(red arrow with F showing the load direction)

CMC 的骨架结构是纤维编织体,体积分数为30%~40%。MI-CMC 的纤维一般不编织而是分散铺层。图3 是纤维编织的三种典型模式。航空发动机热端部件基本都是薄壁件,厚度一般为2~5 mm。因此,航空发动机热端部件上最常用编织模式是纤维布的简单叠层(即2D+缝合,如图3(a)所示),在z轴方向用纤维束将纤维布缝合在一起,加强z方向的结合强度。纤维的长度方向即x和y方向,CMC 的强度都很高,常温下的拉伸强度达到200 MPa 以上。CMC 强度最弱的方向是纤维布叠层方向即图3(a)中的z方向,也是CMC 的厚度方向。z方向的纤维少、强度低。如果z方向的缝合纤维在机械加工过程中被磨断,CMC 就容易分层。三维四向、三维五向、2.5D 和3D的纤维编织方式,能提高CMC 在每个方向的拉伸强度。但是,无论什么编织方式,表面纤维被磨损后都会导致CMC 表层结合强度显著下降。本工作收集了PIP-CMC,CVI-CMC 和MI-CMC 基体,测试了这三种基体本身在厚度方向的拉伸强度(或称纤维布层间结合强度),结果见表1,基体断裂部位的形貌见图4。大多数CMC 的层间结合强度在5~8 MPa 之间,低的只有2 MPa,很少超过8 MPa,与纤维长度方向的强度相差巨大。

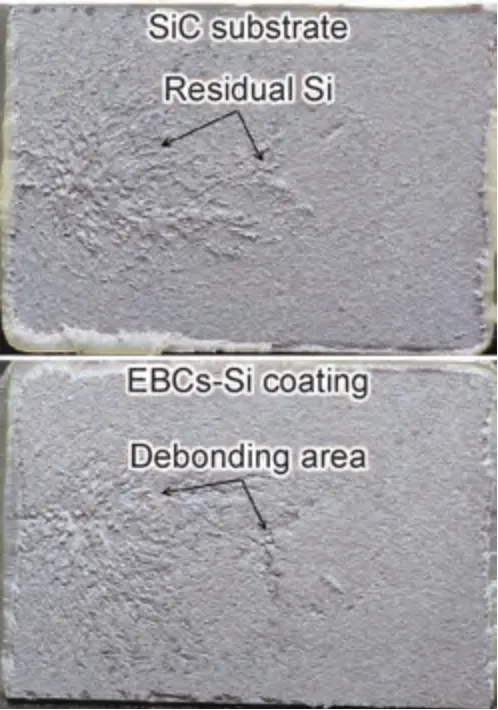

表1 结合强度测试结果Table 1 Results of bonding strength tests

图3 SiC-CMC 纤维的编织方式 (a)2D+缝合;(b)2.5D;(c)3DFig.3 Fiber weaving modes for SiC-CMC (a)2D+suture;(b)2.5D;(c)3D

图4 SiC-CMC 结合强度测试 (a)断裂面;(b)CVI-CMC 基体的应力-应变曲线Fig.4 SiC-CMC bonding strength test (a)fracture surface;(b)stress-strain curve of CVI-CMC substrate

图4 为SiC-CMC 结合强度测试。如图4(a)所示,经过结合强度测试后,PIP-CMC 和CVI-CMC 基体沿着纤维布叠层方向断裂,断裂都发生在表层向下约0.5 mm 的部位,基体断裂部位可以看到明显的长纤维拔出现象,断裂层的厚度约0.5 mm,而且有许多碎裂纤维。图3(a)为SiC-CMC 纤维的编织方式,每一层纤维布的厚度约0.5 mm。无论什么工艺制备的SiCCMC,表面都很粗糙、凹凸不平,表面需要经过机械磨削才能满足发动机部件的尺寸和粗糙度需求。表面经过磨削,必然会损伤纤维,因此结合强度也会下降。在PIP-CMC 和CVI-CMC 基体的断裂层表面,可以看到许多纤维碎屑,都是磨削造成的。图4(b)是CVICMC 样品在结合强度测试过程中的应力-应变曲线,样品的结合强度达到6.8 MPa;当应变达到0.23 mm时,拉伸应力达到层间结合强度的极限值,纤维布之间开始分离并出现纤维拔出现象,但此时没有完全分离,残余强度为3 MPa 左右;当应变达到0.30 mm 时,纤维布之间完全分离。

MI-CMC 工艺制备的基体,没有纤维编织工序,纤维铺层长度方向是发动机部件的长度方向或者拉伸强度需求最大的方向。沿着纤维叠层方向拉伸断裂后,断裂部位大致处于基体的中心,断裂面没有纤维碎屑。MI-CMC 基体致密度高,纤维的长度方向与表面平行。因此,在磨抛过程中,表面纤维碎裂少,表面和内部的强度相差不明显,断裂面没有纤维碎屑现象。

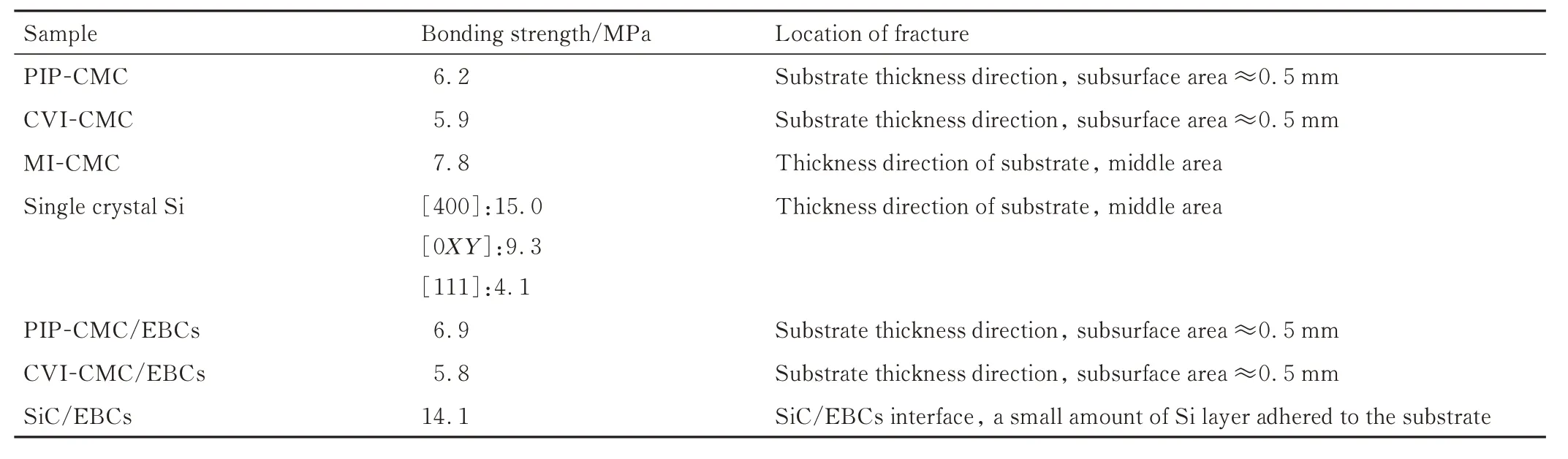

SiC-CMC 纤维布之间的界面是SiC-CMC/EBCs体系中结合最薄弱的部位,目前的工艺很难使层间结合强度超过8 MPa。为了研究EBCs 结合强度的极限,本工作采用SiC 烧结体代替SiC-CMC 基体。SiC基体很致密,表观密度为3.13 g/cm3,达到理论密度的97.5%。SiC-CMC 表面喷砂后的粗糙度Ra=3.0 μm,APS 制备EBCs,然后测试结合强度,达到14.1 MPa,基体完好,图5 是断裂面外观。断裂主要发生在SiC 基体与Si 层的界面,基体表面还黏附了部分Si 层,即有部分断裂发生在Si 层内部。从断裂面的形貌可以得出,Si层的拉伸强度已接近14.1 MPa。

图5 SiC/EBCs 结合强度测试后的断裂面Fig.5 Fracture surface of SiC/EBCs after bonding strength test

2.2 单晶Si 的拉伸强度

从图5 的实验结果判断,APS 制备的Si 层拉伸强度已接近14.1 MPa。为了获得Si 层的拉伸强度极限,本工作研究了单晶Si 的拉伸强度。单晶Si 的纯度达到99.9999%以上,内部缺陷很少,其拉伸强度是Si 材料的极限。无论用什么方法制备Si 层,都会有许多微孔和微裂纹,其拉伸强度不可能超过单晶Si。

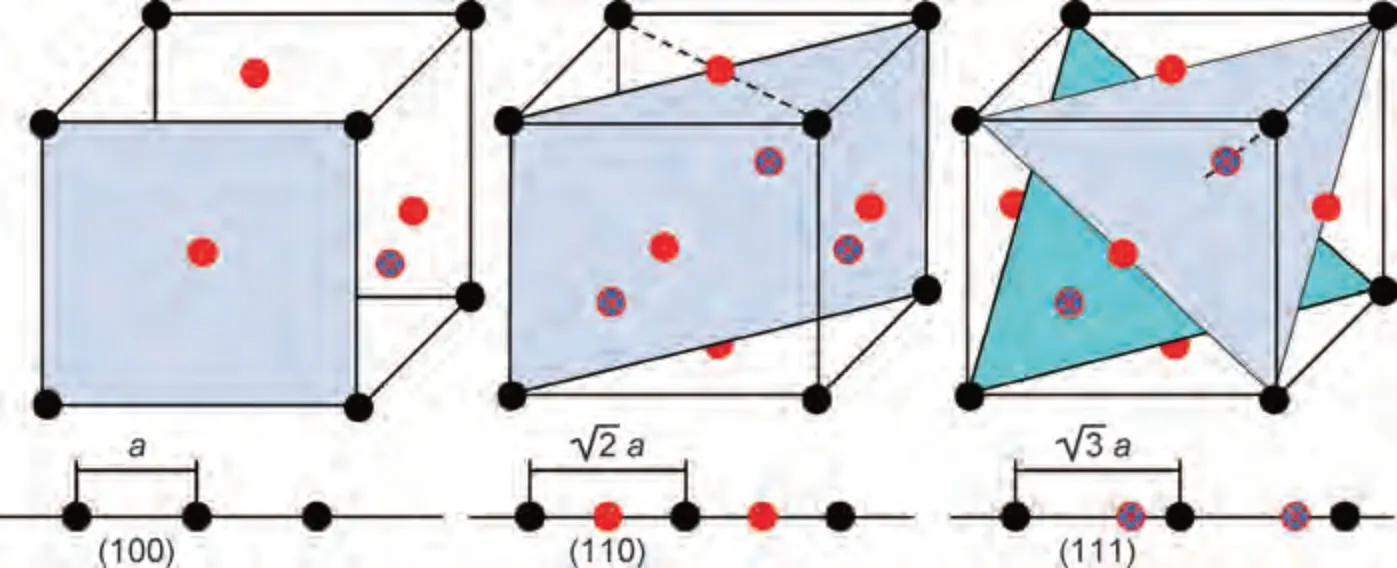

单晶Si 的晶体结构与金刚石相同,属于面心立方,包含四个Si 正四面体。单晶Si 是脆性材料,而且有很强的各向异性,主要是由于单晶Si 沿不同晶面和晶向原子的排列密度不同,不同晶面之间的晶面间距差异也造成了单晶Si 性能的差异。单晶Si 除了存在各向异性以外,还存在对称性。相互平行的晶面,晶体的排列密度相同,这些晶面是彼此等效的,例如(100),(010),(001)等六种晶面完全等效,通常把这些等效的晶面记作{100}晶面族。除此之外,最常见的单晶Si 晶面族还有{110}和{111}晶面族。图6 为单晶Si 的三种主要晶面结构示意图[24]。

图6 单晶Si 的晶体结构(a 为晶胞尺寸)[24]Fig.6 Crystal structure of single crystal Si(a is the cell dimension)[24]

单晶Si 有三个重要的晶面即(100),(110)和(111)。图7 为晶面(100),(110)和(111)的原子排布和晶面间距示意图[24]。单晶Si 在不同晶向的晶面间距是:(100)晶面间距a,(110)晶面间距(111)晶面间距(400)与(100)同轴,有相同的晶面间距。三种晶面各向异性的主要原因是晶面间距差异。(100)及(110)晶面原子层分布规律为AAA-AAA 型,(111)晶面为ABAB-ABAB 型;同时(111)晶面原子分布最不规律,存在双层排面(111),且(111)晶面间距最大,晶面间结合最弱,因此单晶Si 容易沿(111)晶面发生解理。(100)晶面间距最小,(110)晶面间距居中。因此,在单晶Si 的三个晶向中,[100]晶向的拉伸强度最大,[111]最弱,[110]居中。

图7 单晶Si 的键密度和晶面间距[24]Fig.7 Bond density and interplanar spacing of Si single crystal[24]

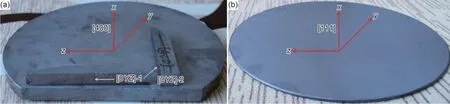

本工作测试了两个单晶Si 样品在不同晶向的拉伸强度,结果见表1,取样方式见图8。XRD(图9)分析表明,图8(a)中的x晶向是[400],与[100]平行;图8(b)中的x晶向是[111]。这两个单晶Si 样品的晶面非常纯,没有检测到其他衍射峰。将图8(a)中的单晶Si 沿三个相互垂直的方向切割出厚度5 mm、长宽15 mm 的方片,两个垂直于[400]晶向的侧面晶向分别命名为[0YZ]-1 和[0YZ]-2。在XRD 测试中,(400)和(111)晶面的衍射峰强度达到1.2×106以上,但[0YZ]-1和[0YZ]-2 两个晶向的衍射峰强度非常弱,其中[0YZ]-1 在小角度区间出现两个衍射峰、强度仅在5×102以下,其强度与(400)和(111)晶面的衍射峰强度相比可以忽略不计,在单晶Si 的标准衍射图谱(PDF No.27-1402)中没有对应的峰。

图8 两个单晶Si 样品的晶向(a)及取样方式(b)Fig.8 Growth direction(a) of two Si single crystals and sampling(b)

图9 单晶Si(S-Si)和大气等离子喷涂Si涂层(APS-Si)的XRD 图谱Fig.9 XRD patterns of Si single crystal (S-Si) and Si coating deposited by atmospheric plasma spraying (APS-Si)

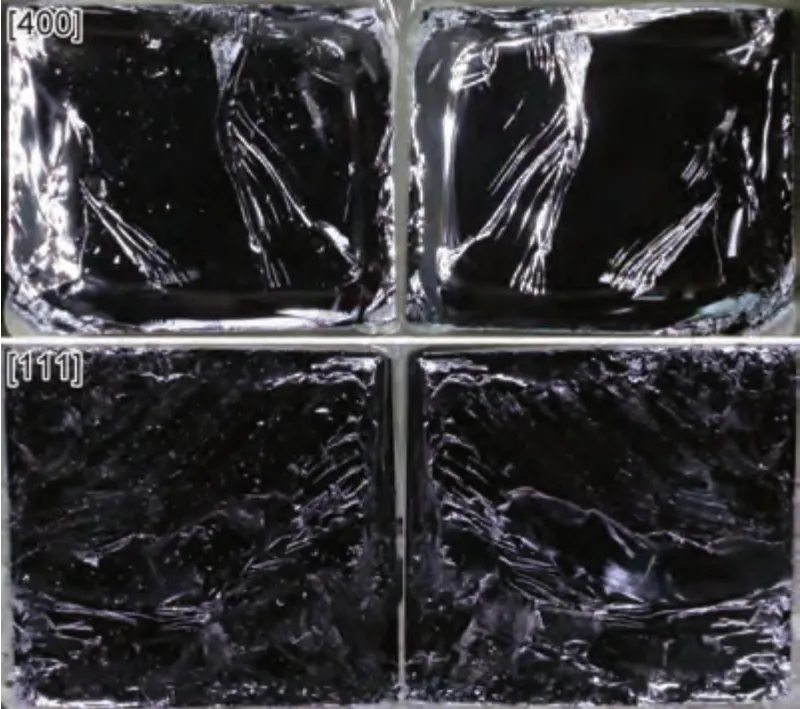

单晶Si 三个晶向的拉伸强度分别是[400]=15.0 MPa,[0YZ]=9.3 MPa,[111]=4.1 MPa,断裂都发生在样品厚度方向的中间部位,其中[400]和[111]断裂面的形貌见图10。单晶Si 最重要的三个晶向中,(100)面间距最小,(110)面间距居中,(111)面间距最大,因此[100]晶向的拉伸强度最大,[110]居中,[111]最弱。[400]与[100]是同轴的晶向。测试(400),(0YZ)和(111)晶面的维氏硬度HV0.2分别为10.4,8.0 GPa 和10.1 GPa,(400)晶面的硬度比(111)高一些,其中(400)和(111)晶面的硬度与文献[24]相似。

图10 单晶Si 结合强度测试后的断裂面Fig.10 Fracture surface of Si single crystals after bonding strength tests

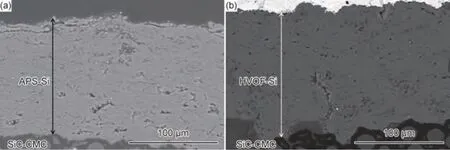

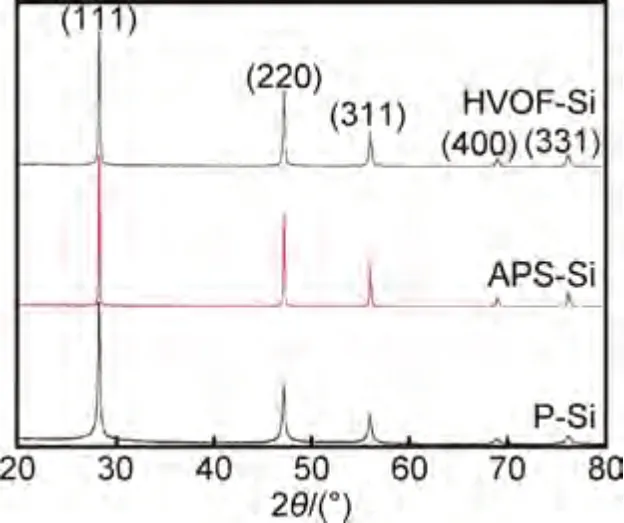

APS 方法制备的Si 涂层,截面结构见图11,金相法测试其孔隙率为11.5%。APS-Si 属于多晶态,其XRD 见图9。Si 的熔点为1410 ℃。在APS 过程中,等离子火焰的温度高达8000 ℃,Si 粉进入等离子火焰后被快速熔化,以200~300 m/s 的速度撞击到基体上并被快速冷却生成涂层,冷却速度达到1×106K/s以上。由于Si 的热导率较高,因此Si 层的结晶度也较高。Si 熔滴在冷却过程中,优先生长的方向是生长速度最快的晶向。在单晶Si 中,[111]晶向的晶面间距最大,生长活化能最低,生长最快;[400]晶向的晶面间距最小,生长活化能最大,生长最慢。所以,在APS-Si 涂层的XRD 衍射峰中,(111)衍射峰的强度最大,(400)的强度最低,(220)的强度居中,这三个峰的衍射强度之比是I(400)∶I(220)∶I(111)=1∶10.2∶16.7。

图11 APS(APS-Si)(a)和HVOF(HVOF-Si)(b)方法制备的Si 涂层截面SEM 图Fig.11 Cross-section SEM images of Si coatings made by APS (APS-Si)(a) and HVOF (HVOF-Si) (b)

采用超音速火焰喷涂(high velocity oxygen-fuel,HVOF)方法制备Si 层,其截面结构见图11,图像法测试其孔隙率为3.4%,明显比APS-Si 涂层致密。HVOF 的火焰温度为2300 ℃,火焰流速高达6 马赫,Si 颗粒在火焰中停留时间很短,氧化程度低。采用HVOF 方法在PIP-CMC 基体表面制备Si层,用APS 方法制备其他陶瓷层,测试样品的结合强度为7.3 MPa,样品断裂也是发生在PIP-CMC 基体表面向内约0.5 mm 的部位。尽管结合强度比APS 方法制备的涂层提高了1.4 MPa,但没有本质性的差别,在结合强度测试误差范围内,因为CMC 本身的层间结合强度才是CMC/EBCs 体系的决定因素。

Si 粉、APS-Si 和HVOF-Si 涂层的XRD 谱图见图12。这三个状态Si 的XRD 衍射峰强度比例是:(1)Si粉,I(400)∶I(220)∶I(111)=1∶12.1∶29.2;(2)HVOF-Si 层,I(400)∶I(220)∶I(111)=1∶10.5∶18.9;(3)APS-Si 层,I(400)∶I(220)∶I(111)=1∶10.2∶16.7。在HVOF-Si 涂层的制备过程中,PIP-CMC 基体温度为200~300 ℃,HVOF 火焰中Si 熔滴冷却速度很快,在基体表面凝固形成涂层时,生长活化能最低的(111)面优先生长。在APS-Si涂层的制备过程中,PIP-CMC 基体温度为500~700 ℃,APS 火焰中的Si 熔滴冷却速度慢一些,优先生长的也是(111)面,但(400)晶面的相对强度高一些。这一现象说明,在制备Si 涂层时,基体温度高、熔滴冷却速度慢有利于高强度晶面(400)的生长,例如低压等离子喷涂(low pressure plasma spraying,LPPS)和等离子喷涂-物理气相沉积(plasma spraying-physical vapor deposition,PS-PVD)。但是,无论采用什么方法制备Si 层,结合强度最弱的晶面(111)都优先生长,结合强度最强的晶面(400)都是次要组成。

图12 Si 粉(P-Si),APS-Si 和HVOF-Si 涂层的XRD 图谱Fig.12 XRD patterns of Si powder (P-Si), APS-Si and HVOF-Si

通过研究单晶Si 在不同晶向的拉伸强度以及Si涂层制备方法对晶向生长的影响可得Si 涂层的拉伸强度极限值是15.0 MPa,不可能超过单晶Si 的晶向[400]。

采用APS 方法在SiC 烧结体表面(粗糙度Ra=8 μm)制备莫来石或Yb2Si2O7涂层,样品的结合强度都在20 MPa 以上,涂层脱落发生在基体与涂层之间的界面,说明莫来石或Yb2Si2O7涂层本身的拉伸强度超过20 MPa。因此,如图2 中的EBCs 所示,其他层是SiC-CMC/EBCs 体系中结合强度最大的部位。

3 结论

(1)CMC 基体SiC 纤维布叠层之间的层间结合强度,是影响SiC-CMC/EBCs 体系结合强度测试结果的一个主要因素。在目前的制备工艺条件下,SiC 纤维布叠层之间的结合强度在8 MPa 以内。如果改善制备工艺,比如纤维的编织方式和SiC 基质的烧结方式等,提高基体在z轴方向的结合强度,整个体系的结合强度也能随之提高。

(2)SiC-CMC/EBCs 体系结合强度的另一个决定性因素是Si 层的拉伸强度。目前,国际上通用的黏结层材料都是Si,其熔点为1410 ℃,最高使用温度1350 ℃,是目前性能最好的黏结层材料。但是,受晶体生长选择性的影响,强度最弱的晶面(111)优先生长、强度最大的晶面(400)生长缓慢,无论采用什么方法制备涂层,很难获得纯(400)晶面,结合强度难以突破15.0 MPa。

(3)通过SiC-CMC 基体制备方法改进,层间结合强度有望大幅提高;或者采用其他氧化物材料作为黏结层,体系的结合强度也有可能大幅提升。