PVDF 基超滤膜的制备及其切削液废水分离性能

2024-02-27刘耀威张博君付维贵杜润红赵义平

刘耀威,黄 坤,张博君,付维贵,杜润红,赵义平

(天津工业大学 材料科学与工程学院 省部共建分离膜与膜过程国家重点实验室,天津 300387)

金属切削、打磨和加工等过程中常使用切削液,其主要包括油、表面活性剂和各种添加剂,目的是降低金属加工过程中的温度,防止加工过程中因温度过高对金属造成损害[1]。除此之外,切削液还可以充当润滑剂的角色。然而,切削液连续使用会发生变质,最后变成含有大量乳化油、金属屑、有机物等的切削液废水,其需氧量(COD)、总有机碳(TOC)和油浓度都很高,即具有乳化程度高、化学性质稳定、可降解性差等特点[2-3]。切削液废水若未经处理直接排放至自然水体,会在水面形成油膜,导致水体缺氧,从而造成环境污染及水生态系统破坏等[4]。传统的处理含油废水的方法主要有物理法、化学法和超滤法,其中,混凝、气浮、重力分离等传统物理处理方法对于浮油和分散油有一定处理效果,但对表面活性剂稳定的乳化油体系处理效果较差[5]。膜分离技术的是根据选择透过性膜两侧的压力不同对两种或多种混合组分的气体或液体进行分离、分级、富集或提纯的方法[6]。该技术具有分离效率高、成本低、无二次污染等优点[7-8]。然而,膜分离系统在运行的过程中往往会受到很多因素的限制,主要有材料的制备成本、膜的寿命及其更换成本[9]。聚偏氟乙烯(PVDF)、聚醚砜(PES)等疏水性有机膜机械强度好,但液相分离过程中膜表面或膜孔内容易吸附污染物并堵塞膜孔,因而造成膜污染使得膜的通量下降,寿命降低[10-12]。赵改[12]采用PES 超滤膜为基膜,通过溶胶-凝胶法在其表面负载凝胶浓度为5%(质量分数,下同)的TiO2凝胶(干膜固含量为1.6%)时,亲水性最好;操作压力为0.4 MPa 时,复合膜对切削液废水的渗透通量为68.8 L/m2·h;连续过滤4 h 后,通量下降一半。余芳等[13]研究发现膜表面的Bi2O3涂层可以在紫外光照射下,实现由超疏水到超亲水特性的转变,进而使膜具有油水分离和抗菌性能。付维贵等[14]将自由基聚合法制备的物理交联凝胶微球通过真空抽滤法负载到羟基化的PVDF 膜表面,显著增加了膜表面的亲水性和比表面积,从而提高膜的抗油水乳液污染性能。

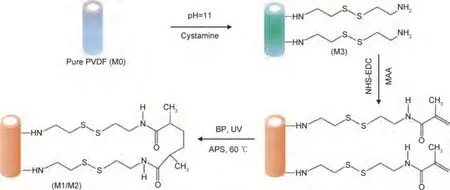

本工作以成膜性好、力学性能稳定、耐化学性能佳的PVDF 膜为基膜,采用表面接枝亲水性胺类乙烯基单体、与羧基发生酰胺化后再聚合的方法对基膜表面进行亲水性改性,以期得到亲水性好、通量大且油水分离率高的PVDF 基中空纤维复合膜[15]。即在弱碱性环境下,首先将胱胺一端的氨基基团接入到PVDF 膜表面;再以NHS-EDC 为催化剂,胱胺的另一端氨基进一步与甲基丙烯酸(MAA)的羧基通过酰胺化反应形成酰胺键;然后在紫外光引发剂-二苯甲酮(BP)或者化学引发剂-过硫酸铵(KPA)的作用下,将接到膜表面的烯烃单体通过自由基聚合在膜表面形成亲水性环状聚合物活性层,以期提高复合膜的亲水性和抗污染性。通过扫描电镜(SEM)、红外光谱(IR)等方法对改性前后的膜样品进行结构表征;采用实验室自制错流过滤装置测试水包油型正己烷油水乳液、乳化切削液废水的分离效果。

1 实验材料与方法

1.1 实验材料

聚偏氟乙烯(PVDF)中空纤维膜实验室自制(平均孔径0.15 μm);胱胺、N-羟基硫代琥珀酰亚胺(NHS)、1-乙基-(3-二甲基氨基丙基)碳酰二亚胺盐酸盐(EDC)、二苯甲酮(BP)、过硫酸铵(APS)和十二烷基硫酸钠(SDS)购自上海麦克林生化科技有限公司;甲基丙烯酸(MAA)购自天津市光复科技发展有限公司;硫酸亚铁胺((NH4)2Fe(SO4)2·6H2O)购自天津市北方天医化学试剂厂;无水乙醇、甲醇和正己烷购自天津科风船化学试剂科技有限公司;氢氧化钠购自天津市科密欧化学试剂有限公司。上述药品和试剂均为分析纯。切削液废水取自山东某公司。

1.2 PVDF 超滤膜的亲水改性

膜改性原理如图1 所示,先用去离子水清洗PVDF 中空纤维膜(直径2 mm,长度5 cm),然后用环氧树脂封端,室温干燥24 h,命名为M0。

图1 PVDF 表面接枝原理图Fig.1 Diagram of grafting principle on PVDF surface

(1)膜的氨基化改性

将干燥后的膜丝浸泡在50 mL 浓度为1.7 mol/L的胱胺溶液中(pH=11),在60 ℃下搅拌1.5 h,取出两组膜丝用去离子水和乙醇洗净,保存于去离子水中待做酰胺化反应和聚合反应;最后一组继续浸泡于胱胺溶液中至48 h,命名为M3,待作对比分析。

(2)膜表面的酰胺化

将胱胺改性1.5 h 后的膜丝放入90 mL 浓度为0.05 mol/L 的NHS 和0.05 mol/L 的EDC 的混合溶液中,再加入10 mL 浓度为8.5 mol/L 的甲基丙烯酸(MAA)溶液,然后放置在摇床中反应24 h 后取出,用去离子水冲洗干净待作聚合反应。

(3)紫外光接枝聚合

配置BP 浓度为0.4 mol/L 的甲醇溶液,将步骤(2)反应后的膜放在BP 溶液中浸泡1.5 h,取出后室温自然晾干;0.05 g 硫酸亚铁胺溶于50 mL 去离子水中,装入自封袋中,通入氮气除氧30 min;然后把膜密封于自封袋,在紫外光下正反两面各照射20 min 后取出,用乙醇和去离子水洗净,干燥后保存,命名为M1。

(4)化学引发聚合

将浓度为0.4 mol/L 的过硫酸铵水溶液通氮气30 min,将步骤(2)反应后的膜浸泡在该溶液中,在60 ℃水浴锅中搅拌2 h 后取出,用乙醇与去离子水洗净,干燥后保存,命名为M2。

1.3 材料表征

采用Nicolet Summit 型傅里叶变换红外光谱仪测定膜表面的化学组成。采用S-4800 型扫描电子显微镜在10 kV 条件下,观察PVDF 膜改性前后的表面及断面形貌。测试前,样品需要用液氮淬断,真空干燥后用导电胶固定在样品台上,然后对样品进行喷金处理。采用DSA1000 型接触角测试仪测定膜表面的水接触角。将PVDF 原膜和改性后的膜固定在玻璃板上并标记好顺序,将2 μL 的水滴滴在膜的表面,测定其接触角和水渗透的时间。通过比较原膜和改性膜的接触角大小,判断改性膜的亲水性强弱。采用Zetasizer nano ZS90 型动态光散射仪测量油水乳液平均粒径及粒径分布。

1.4 膜的分离性能测试

采用实验室自制的错流过滤膜分离装置,如图2所示,对改性前后的PVDF 中空纤维膜进行渗透通量的测试。通过对膜渗透通量的变化,判断改性后的膜的性能是否达到要求。将5 cm 长的PVDF 中空纤维膜原膜,放置在料液池,对膜进行固定。先通入去离子水,在0.2 MPa 的压力下预压0.5 h,然后在0.1 MPa的压力下稳压20 min,每5 min 测一组数据,最后求取渗透通量,按照式(1)计算。

图2 纯水或油水分离错流过滤装置图Fig.2 Schematic of cross-flow filtration system for pure water or oil-in-water emulsions

式中:J为油水乳液或切削液的渗透通量,L·m-2·h-1;V为体积,L;A为膜的有效面积,m2;t为时间,h。

采用TOC-L 型总有机碳总氮分析仪测量原料液和渗透液中的总有机碳浓度,通过式(2)计算膜对油水乳液的截留率。

式中:R为油水乳液的截留率,%;Cf和Cp分别为原料液和渗透液中的总有机碳浓度,g/L。

2 结果与分析

2.1 膜表面的化学组成

本次实验中把膜分为四组,分别是PVDF 原膜(M0)、接枝胺基并酰胺化后聚合的膜(M1 和M2)和仅接枝了胺基的膜(M3)。M1,M2 的不同在于分别采用BP(二苯甲酮)紫外光引发剂和APS(过硫酸铵)化学引发剂进行聚合。采用ATR-FTIR 红外仪对原膜和改性后的膜的表面化学元素组成进行检测,以此来判断出PVDF 膜是否改性成功。

膜改性前后的红外谱图如图3 所示。C—H 键在1405 cm-1处的伸缩振动使得原膜M0 在这个范围内出现明显的特征峰。红外谱图中的1650 cm-1附近出现的吸收峰是由于C=O 的伸缩振动引起的。而M1,M2 在这附近出现了明显的特征峰,由此可以推断出膜表面出现了酰胺键,即接枝成功。M3 在3300 cm-1附近出现较宽的特征峰,而3300 cm-1附近出现的吸收峰主要由于N—H 引起。这说明M3 表面胺基相对于M0 有所增加,从而推断出改性膜制备成功。

图3 原膜(M0)和改性膜(M1,M2 和M3)的红外谱图Fig.3 FTIR spectra of original membrane (M0) and modified membranes (M1, M2 and M3)

2.2 膜的形貌分析

图4 是原膜(M0)和改性膜(M1,M2 和M3)的表面形貌电镜图。可以看出,M0 表面略有起伏,但总体较为平坦。紫外光引发聚合得到的M1 膜的表面粗糙度明显增加,说明膜表面接枝上了亲水性基团,这也有利于膜表面亲水性的提高。M3 与M2 的表面形貌相似,粗糙度都较M0 有所增加,但M3 的表面起伏更为均匀和致密,所以可以推测化学引发聚合得到的M2 膜的亲水性比M1 好。氨基改性膜M3 的表面相比M0 膜出现了很多的小颗粒,由于M3 膜只进行了胺基接枝,并未形成聚合物改性层。上述对电镜图的分析,表明改性膜均已改性成功。

图4 原膜(a)和改性膜M1(b),M2(c),M3(d)的表面SEM 图Fig.4 Surface SEM images of original membrane (a) and modified membranes M1(b),M2(c),M3(d)

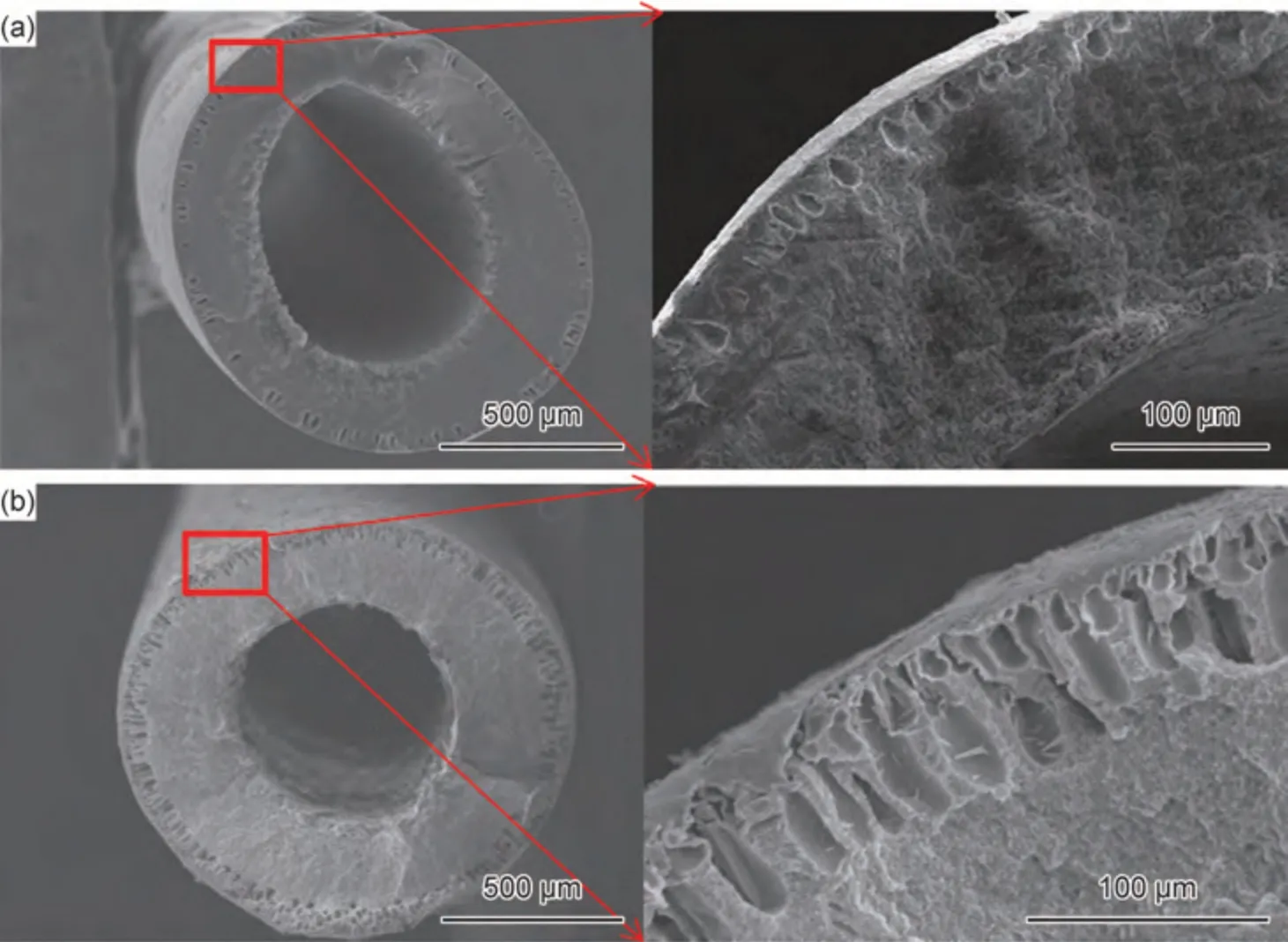

通过表面形貌可以判断出M2 膜的改性效果较好,因此将M2 膜用液氮淬断,干燥后喷金,在扫描电镜下观察膜的断面形貌。如图5 所示,可以看出膜的中间层较致密,指状孔较短,说明膜孔隙率较低、韧性较强。此外,能明显看到厚度约为15 μm 的功能层,这有利于降低膜表面孔径和提高油水乳液的截留率。

图5 原膜(a)和改性膜M2(b)的断面SEM 图Fig.5 Cross-section SEM images of original membrane(a) and modified membranes M2(b)

2.3 油水分离效果

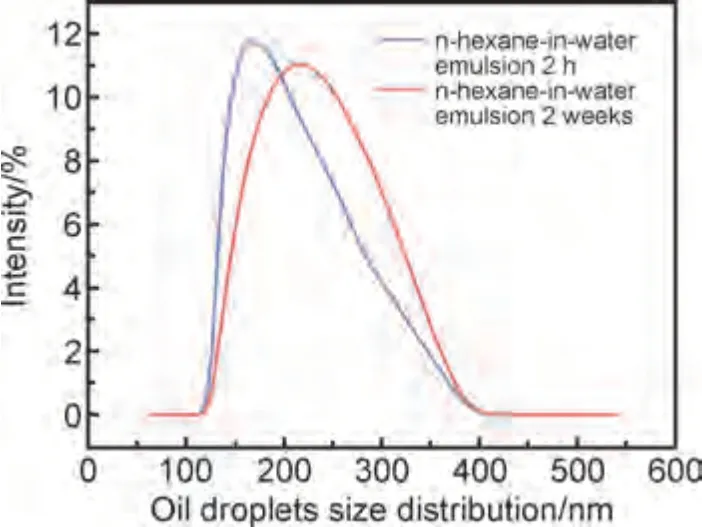

首先配置正己烷油水乳液,将1000 mL 去离子水和100 mg SDS 加入到烧杯中,在25 ℃,1000 r/min 转速下搅拌至均匀;再加入1000 mg 正己烷,持续搅拌10 h。停止搅拌后静置2 h,观察到油水乳液无明显分层现象,证明所配乳液较稳定。测量油水乳液粒径分布,如图6 所示,静置2 h 后的油水乳液中油滴的粒径分布在100 nm 与400 nm 之间,平均粒径为160 nm;所配油水乳液静置2 周后,粒径分布无明显变化,平均粒径增至218 nm,可能是由少量的小油滴聚集造成的。

图6 静置2 h 及静置2 周后的正己烷油水乳液粒径分布图Fig.6 Particle size distribution of prepared n-hexane-inwater emulsions after 2 h and 2 weeks

利用实验室自制的错流过滤装置分离油水乳液。首先,用去离子水清洗管道。随后在0.2 MPa 下,用去离子水预压30 min;随后在分离过程中,每隔5 min进行一次测试,计算相同时间间隔的渗透通量,求得平均值进行对比。如图7 所示,M0,M1,M2,M3 的水接触角分别为91.95°,65.78°,51.08°,71.70°。在测试膜接触角的过程中,原膜M0 表现出明显的疏水性,将2 μL 水滴滴在膜表面,水滴几乎不渗入,跟膜的孔隙率较低有关。而水滴在只接枝了胺基的M3 膜的表面则略微渗入,表明膜M3 亲水性较M0 略有提高。而接枝了氨基并与羧基形成酰胺键后再聚合的M1 和M2的水接触角明显下降,尤其是由过硫酸铵做化学引发剂的改性膜M2。改性膜的水接触角比原膜的低,这也表明改性后的膜的亲水性增加。此外,M0 的汕水分离渗透通量为37.34 L·m-2·h-1,而改性膜M1,M2 和M3 的油水分离渗透通量分别为58.40,81.57 L·m-2·h-1和44.55 L·m-2·h-1,均比原膜M0 的油水分离渗透通量有明显提升,其中M2 的渗透通量最大。综合原膜(M0)和改性膜(M1,M2,M3)的正己烷油水分离通量和水接触角来看,改性后的膜的水接触角降低,亲水性提高,从而导致改性膜的正己烷油水分离渗透通量升高。

图7 原膜(M0)和改性膜(M1,M2 和M3)的正己烷-油水渗透通量及水接触角Fig.7 Permeation flux of n-hexane-in-water emulsion for original membrane (M0) and modified membranes (M1,M2 and M3)

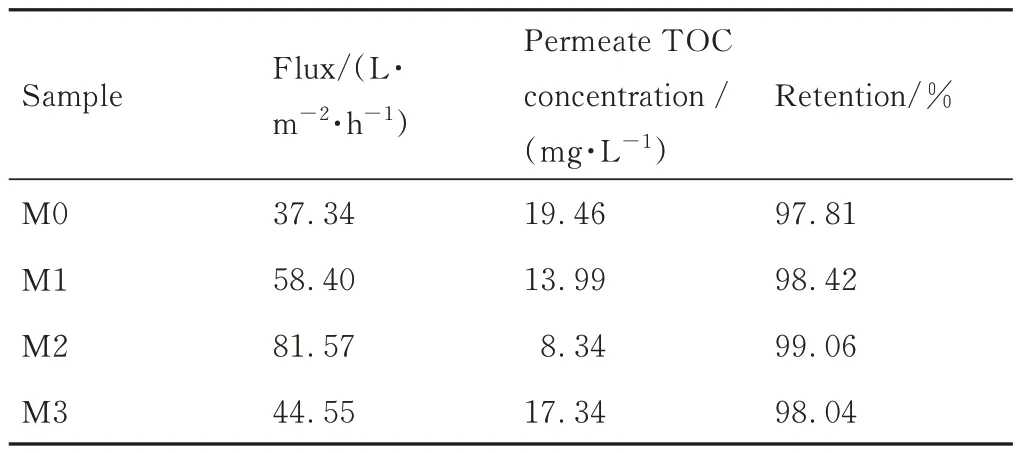

膜分离油水乳液的渗透通量、截留率和渗透液的总有机碳(TOC)浓度如表1 所示。膜分离领域追求高通量和高截留率,但这通常很难同时满足。通常膜的通量高,对污染物的截留率会降低,渗透液中的TOC浓度也会增高。表中M2 的渗透液中TOC 值仅为8.34 mg/L,渗透通量和截留率分别高达81.57 L·m-2·h-1和99%以上,表明其分离效果最佳。

表1 膜的正己烷乳液渗透通量与截留率Table 1 Permeation flux and retention of membranes for n-hexane-in-water emulsions

2.4 切削液分离效果

测定企业加工产生的切削液废水为弱碱性。原膜(M0)和改性膜(M1,M2,M3)分别对切削液废水进行分离过滤,并计算不同膜的渗透通量以及截留率。通过对比原膜与3 个改性膜的分离性能,判断该膜的改性方法是否有利于工业生产中对切削液废水的处理。切削液废水分离的装置与前文正己烷油水乳液的分离装置一致,由于切削液废水成分复杂并含有乳化剂,且含油量较高,分离测试前需要超声分散30 min。

膜改性前后对切削液废水的分离通量如图8 所示,M0 的切削液废水的渗透通量仅为7.41 L·m-2·h-1,这是由于一方面原膜的中间层指状孔较少、膜的密度较大、孔隙率较小;另一方面切削液废水浓度高达26000 mg/L,且黏度大造成的。M1,M2,M3 的水通量为11.96,24.36 ,10.80 L·m-2·h-1,明显优于原膜的水通量,其中采用化学引发剂(APS)改性的膜(M2)的通量最大,约为原膜的3.3 倍。可能是由于APS 引发效率高,聚合成环的构象多,从而使表面功能改性层均匀且致密、并使亲水性明显提高导致的。继续使用切削液废水作为污染模型,研究原膜(M0)和改性膜(M2)经2 h 连续过滤性能的渗透通量。随时间的增加,原膜的渗透通量下降较快。在持续2 h 后,M0 的渗透通量从最开始的16.16 L·m-2·h-1降低到2.13 L·m-2·h-1,下降了约86.82%。而M2 的渗透通量从28.85 L·m-2·h-1降低到6.36 L·m-2·h-1,下降了约77.95%。除此以外,M2 膜的纯水通量始终高于M0,表明改性膜M2 在长时间过滤过程中相比原膜M0 具有良好的亲水性和抗污染性。

图8 原膜(M0)和改性膜(M1, M2 和M3)的切削液渗透通量Fig.8 Permeation flux of cutting-fluid for the original membrane (M0) and modified membranes(M1,M2 and M3)

图9 是改性膜M2 分离切削液废水前后的光学显微镜图片及相应的实物照片。通过原液和渗透液的实物图对比,肉眼可见渗透液比原切削液废水清澈透明,再通过光学显微镜图片对比发现原液中包含很多平均粒径5~10 μm 左右的大油滴和少部分纳米级的油滴,该结果与油滴粒径分布结果一致;而渗透液的光学显微镜中几乎看不到小油滴,这可能是由于几十纳米的油滴渗透造成的。

图9 切削液废水分离前(a)、后(b)的光学显微镜照片和实物图(c)Fig. 9 Optical microscope graphics of cutting fluid wastewater before (a)and after (b) separation, and their photographs(c)

3 结论

(1)原膜(M0)的初始水接触角(WCA)为91.95°,经紫外光引发聚合改性膜(M1)、化学引发聚合改性膜(M2)和胱胺接枝改性膜(M3)的WCA 分别降低至65.78°,51.08°,71.70°,因此亲水改性效果最佳的是接触角最小的M2 膜。

(2)M0,M1,M2 和M3 的正己烷油水乳液渗透通量分别为37.34,58.40,81.57,44.55 L·m-2·h-1,其中M2 渗透液中TOC 值仅为8.34 mg/L,M0,M1,M2 和M3 在正己烷油水乳液分离中的截留率分别为97.81%,98.42%,99.06%,98.04%。可见改性膜的油水乳液渗透通量比原膜的油水乳液渗透通量上升很多,且截留率也有所提高。这是由于膜的亲水性能显著提高所致。

(3)在对切削液废水持续2 h 的过滤测试中,原膜M0 的渗透通量从最开始的16.16 L·m-2·h-1降至2.13 L·m-2·h-1,下降了约86.82%。M2 的渗透通量从28.85 L·m-2·h-1降至6.36 L·m-2·h-1,下降了约77.95%。此外,M2 的纯水通量一直高于M0,表明改性膜M2 具有较好的抗污染性能。