起落架用高速火焰喷涂WC 涂层覆盖高强钢海水环境腐蚀与开裂行为

2024-02-27沈明禄赵连红何卫平崔中雨崔洪芝

沈明禄,赵连红,何卫平,崔中雨*,崔洪芝

(1 中国海洋大学 材料科学与工程学院,山东 青岛 266400;2 中国特种飞行器研究所 结构腐蚀防护与控制航空科技重点实验室,湖北 荆门 448001)

超高强钢因其具有良好的疲劳性能、耐磨性能以及较低的裂纹扩展速率和优异的加工性能,常常作为起落架用材料[1]。300M 钢是强度水平较高且被广泛应用的一种超高强钢,因起落架在服役过程中经常性暴露在复杂多变的腐蚀环境下,所以提升300M 超高强钢表面的耐蚀性尤为重要。改善超高强钢表面耐蚀性往往通过在表面制备耐蚀涂层的方式进行,对水陆两栖飞机而言,涂层的服役环境更为复杂,包括海水浸泡环境以及海洋大气环境,这时其腐蚀与疲劳行为也会发生明显改变。

WC 涂层因其具备优异的性能,常常作为起落架涂层材料的首选。但在应用过程中,WC 涂层的腐蚀行为与黏结剂的成分和制备工艺有关。WC 涂层可以采用各种表面处理工艺进行制备,包括激光熔覆[2]、热喷涂[3]、冷喷涂[4]和超音速火焰喷涂[5]等。Zhang 等[6]通过激光熔覆技术制备了不同类型的WC 复合涂层,证明无论添加何种类型WC,涂层的硬度、耐磨性、耐腐蚀性和抗热震性都有显著提高,特别是在熔覆层的显微硬度方面。Liu 等[7]通过热喷涂的方式制备了WC/Ni 涂层,大幅度提高了材料在静态海水中的硬度和耐腐蚀性以及干滑动时的耐磨性。不同的喷涂方式,会导致涂层脱碳的程度不同,造成涂层的耐蚀性和耐磨性降低,脱碳程度越低,性能越好。本工作选用高速火焰喷涂,能够在一定程度上避免材料发生脱碳,对材料的性能有着很大的提升。WC 作为硬质相具备较好的热硬性和耐磨性,但因其纯硬质相,无法制备出致密度较高的涂层。在生产过程中,常加入CoCr 黏结剂,来提高涂层的强度和韧性。Chivavibul等[8]证明随着Co 含量的增加会降低涂层的孔隙率,但也同时降低涂层的硬度,这主要是因为WC 和W2C 相的减少。Lekatou 等[9]研究了Co 含量对涂层性能的影响,证明降低WC-Co 涂层中的Co 含量或者增加W 在粘结相中的溶解量,都可以提高涂层的耐蚀性。Picas等[10]研究了WC 涂层在酸性氯化物中的腐蚀行为,证明Co 黏结剂对涂层的耐蚀性有重要的影响。魏修宇等[11]在WC-Co 合金中加入了Co,Ni 成分进一步提升了在中性溶液中的耐腐蚀性能。王振强等[12]通过长时间盐雾腐蚀实验证明WC-10Co4Cr 涂层耐蚀性要高于WC-17Co,Cr 的加入有助于涂层表面形成更耐蚀的氧化膜。Liu 等[13]研究了在SO2-4环境中不同黏结剂成分对耐蚀性的影响,WC-17Co 整体耐蚀性要低于WC-CoCr 涂层,主要原因为,前者表面形成CoO 和WO3氧化膜,在腐蚀过程中起到保护涂层的作用,而WC-CoCr 涂层形成的Cr2O3氧化膜对腐蚀有更强的阻挡作用。

考虑到飞机起落架的实际应用情况,在应用中伴随着疲劳-腐蚀的交变行为。Ibrahim 等[14]研究发现WC-17Co 涂层的疲劳寿命要高于镀硬铬和基体,这种较高的疲劳寿命源于WC 涂层的高弹性模量和涂层在压缩过程中产生的压缩残余应力。Costa 等[15]研究了在钛合金基体上热喷涂WC-CoCr 涂层的疲劳强度,结果表明,涂层会降低基体材料的疲劳寿命,主要是因为涂层内部产生了许多微裂纹,这会诱发疲劳裂纹在穿透基材之前从涂层/基材界面形核和扩展。对于较厚的脆性涂层,因有较强的界面强度和脆性的基体会更促进基体的开裂[16]。

上述国内外研究表明WC 涂层在不同环境中有较好的耐蚀性,但缺少海水全浸环境下涂层的腐蚀情况,在工程应用中,缺乏对涂层应力腐蚀和疲劳性能的探究。本工作通过高速火焰喷涂技术在300M 表面制备了WC-10Co4Cr 涂层,基于极化曲线、长周期阻抗测试、盐雾实验探究了涂层的耐蚀性,基于慢应变速率拉伸实验及疲劳实验研究了WC-10Co4Cr 涂层环境敏感断裂行为,为其在水陆两栖飞机上的应用奠定基础。

1 实验材料和方法

1.1 实验材料

本工作采用300M 钢作为基材,将基材表面清理干净后进行喷砂处理,WC-10Co4Cr 粉末化学成分如表1 所示,粉为粒径约为22~44 μm。采用高速火焰喷涂技术,使用JP-5000火焰喷涂系统,氧气流量52 m3/h,煤油流量为22.5 L/h,喷涂距离为290 mm,送粉速度为70 g/min,在钢表面制备了100~150 μm 的WC 涂层,使用磨抛机将涂层打磨至较为平整,厚度约为80 μm。电化学测试采用非破坏性装置,使用底部暴露表面积为1 cm2的垂直圆柱形容器。样品固定在容器的底部,用螺栓和垫圈加固。实验溶液为人工海水溶液(artifical sea water,ASW),化学组成如表2。基于ASTM D1141标准,采用氢氧化钠溶液调节人工海水溶液的pH 值为8.2。

表2 人工海水溶液的化学成分(g·L-1)Table 2 Chemical compositions of solution used in ASW (g·L-1)

1.2 测试与表征方法

(1)在Autolab PGSTAT 302N 工作站上,以饱和甘汞电极为参比电极、铂电极为对电极、涂层材料为工作电极的三电极体系进行了电化学测试。以0.5 mV/s 的扫描速率,在-1.0~2 VSCE(当阳极极化电流密度达到2 mA/cm2时停止)范围内进行极化曲线测试,在20 mV 扰动电位下,在105~10-2Hz 的频率范围内,在开路电位下稳定1800 s 后进行电化学阻抗谱测试(EIS)。在人工海水溶液中连续浸泡0,0.25,0.5,1,2,4,7,14,28 d,进行长周期EIS 测试。在EIS 测试后,基于等效电路模型,使用ZSimpWin 软件对采集的数据进行拟合。所有的电化学测量都在30 ℃下进行,并重复至少3 次以检查重复性。

(2)按照GB/T 10125—2012 盐雾实验标准进行实验,材料侧面采用石蜡密封,防止发生缝隙腐蚀。

(3)按照GJB 1997A—2018 第7 节实验程序开展金属材料轴向疲劳实验,在ASW(pH=8.2)环境中进行,对试件进行预腐蚀3,7,14,28 d,然后进行疲劳实验。试件加载载荷为26 kN,应力比为R=0.6,加载频率为f=10 Hz,载荷波形为正弦波,加载方式为轴向横幅实验载荷。样品失效后,用除锈液(100 mL HCl,100 mL 去离子水和0.3 g 六亚甲基四胺)对断口进行除锈处理。用蒸馏水冲洗,然后进行吹干,并用扫描电子显微镜观察腐蚀形貌。

(4)慢应变速率拉伸(SSRT)实验用拉伸试件尺寸标准为GB/T 15970,用砂纸将试件的标距截面沿拉伸方向打磨,然后用丙酮脱脂,在空气中干燥,通过WDML-30 kN 材料试验系统以0.0018 mm/min 的拉伸速率进行实验,应变速率为10-6s-1,为了研究涂层和基体的SCC 敏感性,计算了伸长率损失(Iδ)和面缩率损失(Iψ):

式中:δ0和δs分别是材料在空气和溶液中的延伸率;ψ0和ψs分别是材料在空气和溶液中的面缩率。在上述除锈溶液中去除腐蚀产物后,将试件的断口切开进行形貌观察,用扫描电子显微镜观察试件的侧表面和断口形貌。

(5)为研究涂层的界面形貌和厚度,将样品依次研磨,然后进行抛光。采用ZESSI 场扫描电子显微镜GeminiSEM300 观察了试件的表面形貌。采用激光共聚焦扫描显微镜(CLSM,KEYENCE VK-X250)观察表面三维形貌。分别用X 射线能谱仪(EDS)和X 射线衍射仪(XRD,Bruker d8)分析了腐蚀产物的化学成分和物相组成。采用MDI Jade 6软件对数据进行统计分析。

2 结果与讨论

2.1 WC 涂层表面形貌

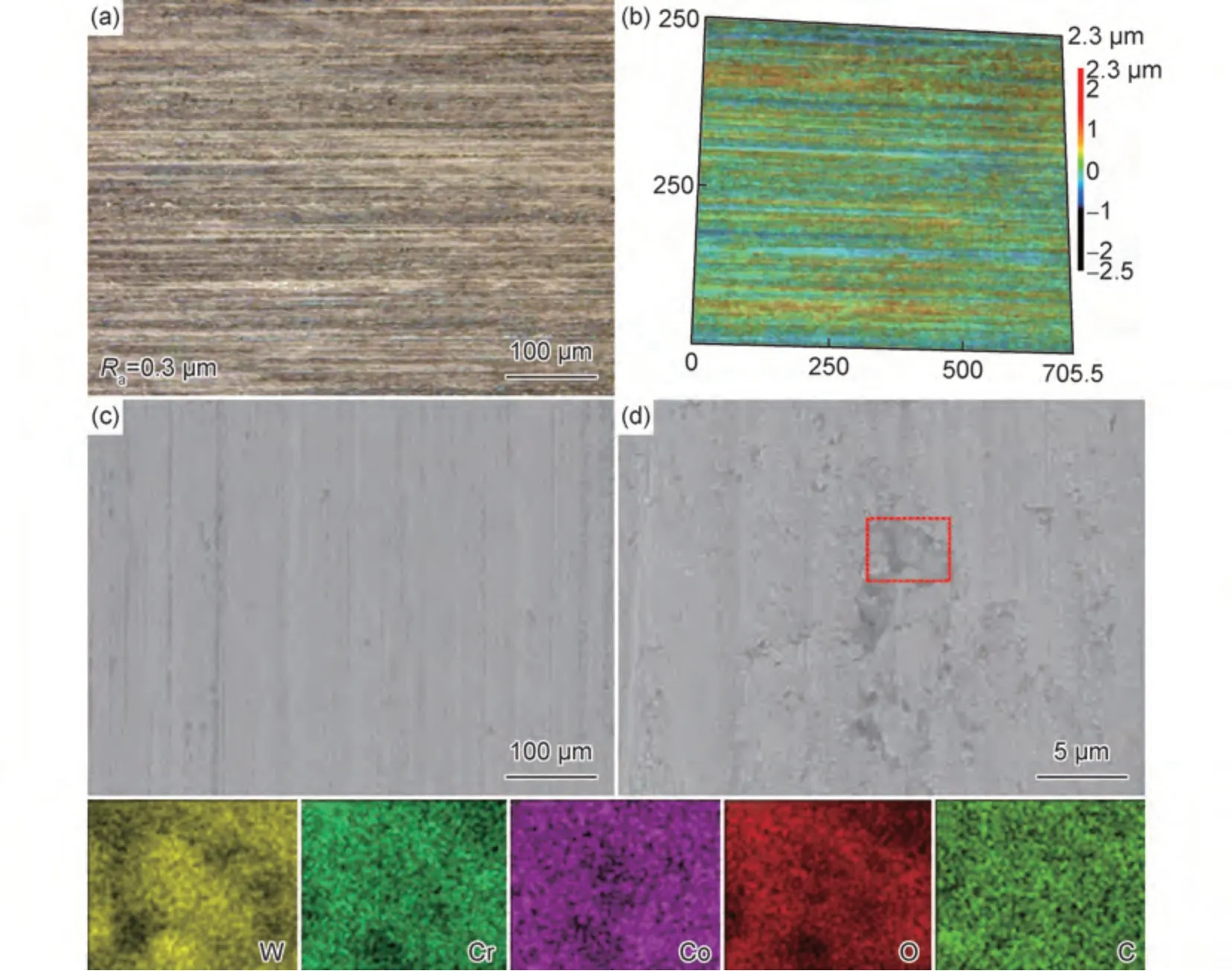

WC 涂层原始表面形貌如图1 所示,WC 表面相对较为平整,表面粗糙度约为Ra=0.3 μm。从SEM 图片中也可以看出涂层经过打磨后在局部有孔洞出现,这可能与在喷涂过程由于温度较高发生脱碳有关,对孔洞处进行EDS 分析,如图1(d)。可以看到WC 颗粒分布在Co,Cr 黏结剂周围,Co,Cr 能够为涂层提供更好的附着力。O 元素在分析区域存在,这可能是Co,Cr 在空气形成氧化膜所致。同时在表面处观察到有小的裂纹存在,这可能与喷涂过程中产生的残余应力有关,这是因为涂层和基材之间的热膨胀系数不同以及涂层沉积过程中产生的结构不均匀造成的[17]。涂层中所存在的残余应力,也会使得涂层的脆性大幅度增加,导致了涂层在加载初期甚至加载前出现分层的现象[18]。

图1 WC 涂层的原始表面形貌和能谱(a)光镜照片;(b)CLSM 照片;(c)SEM 照片;(d)EDS 结果Fig.1 Original surface topographies and energy spectrum of WC coating(a)optical microscope photograph;(b)CLSM photograph;(c)SEM photograph;(d)EDS results

WC 涂层的截面微观形貌如图2 所示,涂层厚度约为80 μm,在涂层处可以清晰地看出有明暗分布的两种相,根据EDS 分析结果,明相为WC,暗相为CoCr黏结剂,黏结剂在WC 相周围呈不均匀分布。XRD 图表明涂层中存在一部分W2C 相(图3),该相是由于WC 在熔融Co,Cr 黏结剂中的氧化,分布于WC 与Co,Cr 黏结剂的界面上[19],涂层与基体结合较为致密,微裂纹和孔洞较少,这可能与涂层中颗粒的收缩和应力的释放效应有直接关系[20]。涂层表面有少量O 元素的存在,这是由于在空气中Co,Cr 黏结剂发生轻微氧化,在涂层表面又形成了一层保护膜(图2(a))。由图2(b)可以观察到,O 与Cr,Co 元素分布相类似,在暗相区W 元素含量较少。WC 颗粒镶嵌在黏结剂周围,黏结剂的加入使得涂层更为致密,减少了涂层中微孔隙的产生。对图2(b)中元素进行分析,元素含量如表所示,涂层中主要元素为W,Co,Cr,C,O。

图2 WC 涂层原始截面形貌及能谱分析 (a)原始截面;(b)局部放大Fig.2 Cross-sectional morphologies and EDS analysis of the WC coating (a)original section;(b)local magnification

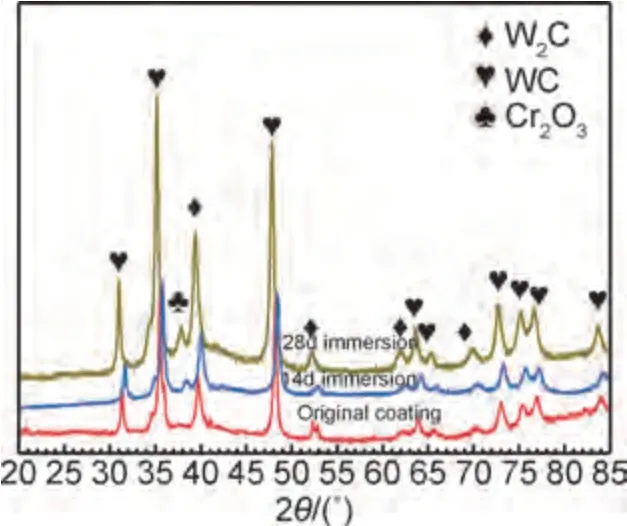

图3 WC 原始涂层及浸泡14 d 和28 d 后的X 射线衍射测试结果Fig.3 XRD test results of the bare WC coating and the coatings after immersion in ASW for 14 and 28 days

图3 为原始涂层、经过浸泡后涂层表面的XRD 图谱。三种状态下的涂层成分表明,涂层主要由WC 硬质相组成,在喷涂过程中发生脱碳生成W2C,如式(3)。28 d 浸泡后XRD 主要峰发生左移,晶格常数变大,可能是掺入了比主体原子半径大的杂质原子。经过长周期浸泡阻抗测试,腐蚀反应过程被抑制,这可能是表面生成其他的氧化物,如Cr2O3,CoO 等减少了腐蚀的活性位点,抑制了腐蚀反应的快速进行。XRD结果证明了表面Cr2O3的存在,随着腐蚀的不断进行,CoO 产物的不稳定性导致溶解脱落,其余氧化物由于低于XRD 的检测极限,所以在谱图中并未表示。经过28 d 实验后涂层表面没有红锈产生,这表明WC-CoCr涂层在28 d 浸泡中具有良好的保护作用。

2.2 WC 涂层的电化学行为

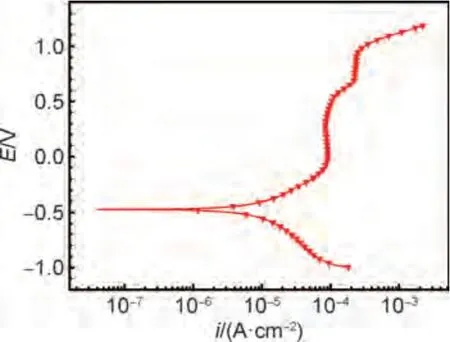

WC 涂层在ASW 中的动电位极化曲线如图4 所示。WC 涂层在人工海水中发生钝化,这与涂层中的Co 有关,Co 在酸性和中性溶液中活性溶解,而在碱性溶液中表现出钝化行为[21]。在极化过程中,涂层中的Co 形成了一层钝化膜,在钝化区具有良好的耐蚀性。随着电流密度的增加,钝化膜发生分解,表现为W 的溶解,在电位位于(700~1000 mV)时,随着电位正移,电流在一个较小的范围发生变化,涂层发生伪钝化行为。此时可能与表面W 的氧化有关,W 可以直接氧化为WO3[9]。在电位正于1000 mV 时,电流密度迅速增加,如式(4)。此时主要发生的反应为WC 相的溶解。

图4 WC 涂层在T=30 ℃,pH=8.2 的人工海水中的动电位极化曲线Fig.4 Potentiodynamic polarization curves of WC coating in artificial seawater at T=30 ℃,pH=8.2

2.3 涂层浸泡过程中的长周期阻抗

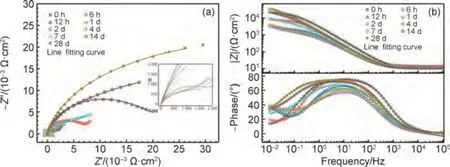

图5 为WC 涂层经过长周期浸泡不同时间后的Nyquist 和Bode 图,其拟合电路及结果分别如图6 和表3 所示,其中Rs,Rc和Rct分别代表溶液电阻、涂层电阻和电荷转移电阻,Q1,Q2代表涂层电容和双电层电容。随着浸泡时间的延长,容抗弧先减小后增大,其耐蚀性也随之发生变化,这可能与材料表面状态有关。在2 d 和4 d 的浸泡后,出现Warburg 阻抗特征,这可能归因于涂层间的微裂纹限制了活化区和腐蚀性溶液之间的离子传质和腐蚀产物在涂层缺陷中的局部积累[22]。通常使用Warburg 来表示体系中的半无限扩散过程[23-24],涂层在浸泡2 d 和4 d 后存在扩散控制机制。在14 d 后的测试中,阻抗弧明显变大,这可能是因为表面CoCr 黏结剂被氧化形成CoO,Cr2O3,W 也有可能被氧化为WO3[25],在涂层表面形成一层致密的氧化膜,对涂层和基体起到保护作用,如式(5)~(6)。

图5 WC 涂层在T=30 ℃的人工海水中浸泡不同时间的交流阻抗谱 (a)Nyquist;(b)BodeFig.5 EIS of WC coating during immersion in the artificial seawater at T=30 ℃ for different time (a)Nyquist;(b)Bode

图6 EIS 数据的等效电路(a)-(b)及不同浸泡时间EIS 模型的选择(c)Fig.6 Equivalent circuits for EIS data (a)-(b),and selection strategy of the models for the EIS spectra at different immersion periods(c)

表3 300M 涂层在不同浸泡时间下电化学阻抗谱的拟合参数Table 3 Fitted electrochemical parameters for EIS of 300M coating steel at different immersion times

2.4 盐雾实验

为了研究WC 涂层在盐雾环镜中的耐蚀性,涂层经盐雾实验不同周期后的表面形貌如图7 所示。经过盐雾实验后,表面形成大面积的脱落层,脱落部分使用白虚线框标出,28 d 的盐雾实验实验后,涂层表面出现裂纹。图7(a-1),(a-2)的表面均有氧化物颗粒的存在,这是因为Co,Cr 黏结剂先于WC 发生腐蚀,生成的Co,Cr 氧化物,被腐蚀后的黏结剂周围WC 失去支撑,发生局部脱落。微裂纹的出现可能在WC 脱落部分以及孔洞周围,应力较为集中,导致裂纹的产生,裂纹的扩展可能通过剥落边界和黏结剂和碳化物之间结合界面处较为薄弱的点进行。在去除腐蚀产物后的形貌可以更为直观的观察到表面存在的脱落部分、裂纹、孔洞等腐蚀缺陷,如图7(b-1),(b-2)。在表面未发现红锈出现,说明此时WC 涂层在28 d 的盐雾试验后对基体有较好的保护作用。

图7 盐雾环境下实验14 d 和28 d 后试样的SEM 形貌(a)未除锈;(b)除锈;(1)14 d;(2)28 dFig.7 SEM morphologies after 14 and 28 days of experiments in salt spray environments(a)unremoved rust;(b)removed rust;(1)14 d;(2)28 d

2.5 SSRT 实验

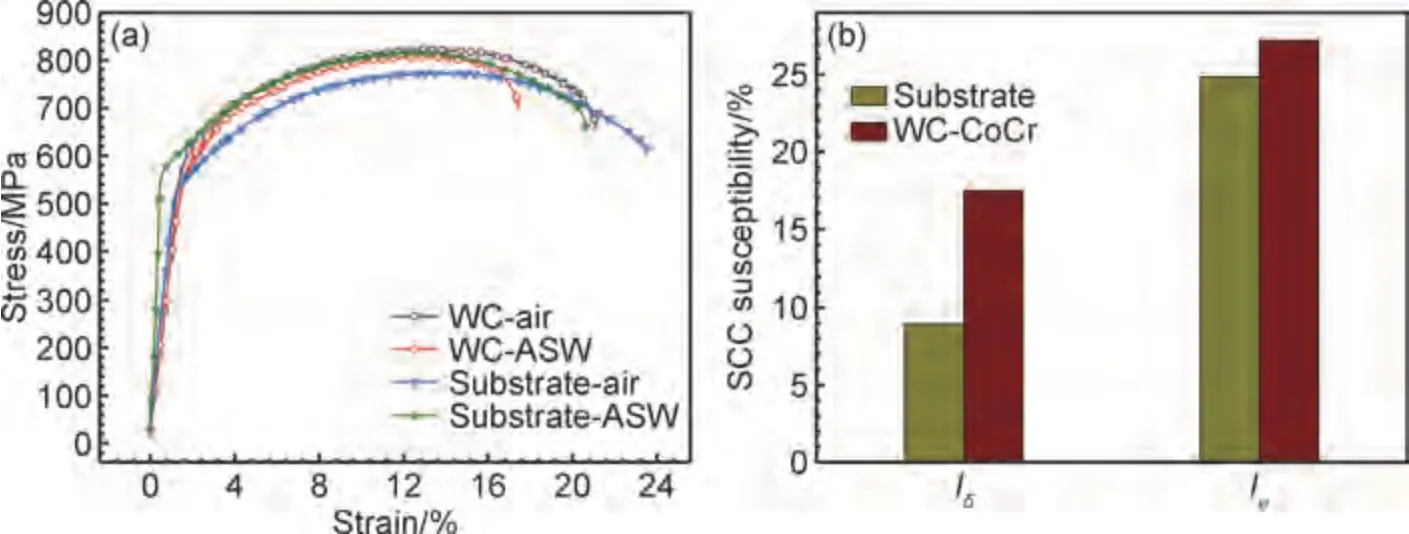

为了研究300M 涂层和基体在人工海水中的应力腐蚀开裂(SCC)行为,进行了SSRT 实验并计算其SCC 敏感性指标,其结果如图8 所示。可以看出,表面涂层化处理能够在一定程度上提高材料的屈服强度和抗拉强度,这与在拉伸过程中涂层内部的残余应力释放有关。300M 基体及覆盖WC 涂层的材料由其伸长率损失得到的SCC 敏感性相对较低,而面缩率损失得到的SCC 敏感性相对较高。同时,涂层覆盖后的300M钢其应力腐蚀开裂敏感性略高于300M 基体。WC 涂层在拉伸过程中,涂层保持完整的情况下,对基体起到一定的保护作用,随着涂层开始发生脱落,腐蚀性介质进入涂层和基体之间的缝隙中,与基体之间形成微电偶腐蚀,加速腐蚀。表面涂层处理增加了材料的敏感性,这与涂层破裂后与基体形成大阴极小阳极的结构有关。

图8 涂层和基体在海水和空气中的拉伸曲线和SCC 敏感性指标(a)应力-应变曲线;(b)SCC 敏感性Fig.8 Stress-strain curves and SCC susceptibilities of coating and substrate in air and ASW(a)stress-strain curves;(b)SCC susceptibilities

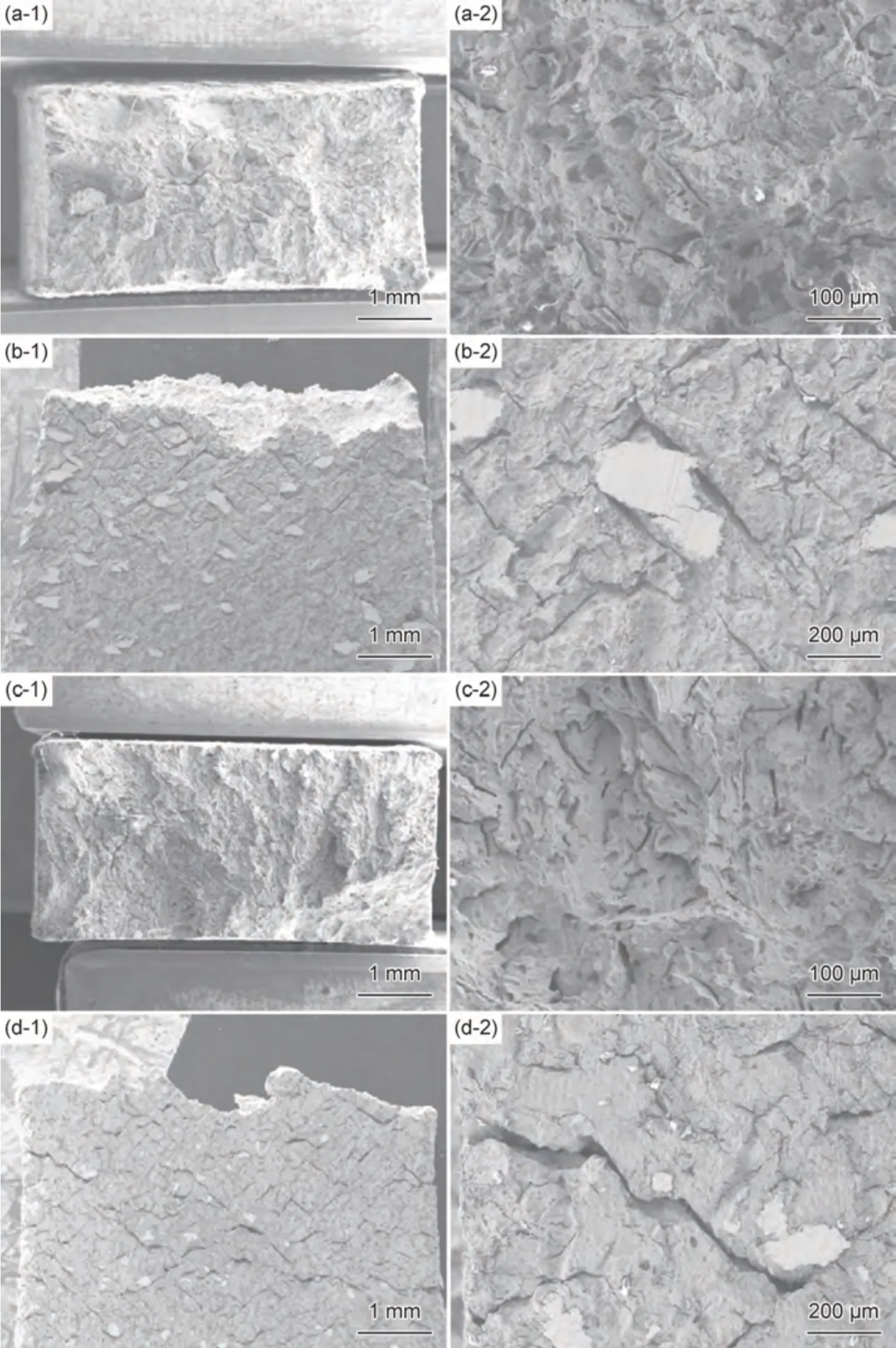

300M 涂层钢在空气和海水中拉伸后断口和侧面形貌如图9 所示。断口表面存在长而深的裂纹,并且在裂纹周边还有短而浅的二次裂纹存在。在人工海水中出现的二次裂纹要明显多于空气中,并且出现形状,大小都不相同的韧窝以及准解理平面。图9(c-2)形貌表现为撕裂棱和微孔聚合的韧窝。准解离的形成过程是首先在不同部位同时产生许多解离小裂纹,然后这种解离小裂纹不断长大,最后以塑性变形的方式撕裂剩余部分。在空气拉伸后的侧面形貌中可以看出表面WC 涂层大部分脱落。在涂层存在处,周围有大量裂纹存在,涂层和基体的结合力减弱,导致涂层脱落。靠近断口的表面处出现大量二次裂纹和人字形裂纹。如图9(d-1),(d-2)在人工海水中产生的二次裂纹要比空拉中形成的二次裂纹要多。这些裂纹与载荷方向呈现一定的固定角度,可能是因为在涂层/基体界面处存在一个膜致拉应力,在应力腐蚀过程中,涂层与基体界面处存在的膜致应力为最大值,膜致应力与外加载荷导致应力腐蚀裂纹前端发生位错,当发射位错达到临界状态时导致应力腐蚀裂纹的形核与扩展。在拉应力的作用下,应力腐蚀裂纹的扩展沿着拉应力的方向进行,在扩展过程中,基体中的缺陷会导致裂纹发生扩展,导致与载荷方向呈现一定角度裂纹的形成。侧面的涂层大量脱落,比在空气中脱落的要严重,说明在人工海水环境中影响涂层与基体的结合。在表面形貌出现腐蚀坑,如图9(d-2),在涂层脱落后,丧失了对基体的保护作用。局部出现点蚀,在拉应力的作用下,使得点蚀坑内应力集中,促进了裂纹的萌生。

图9 WC 涂层覆盖300M 钢在空气中和人工海水中的断口和侧面形貌(a)空拉断口;(b)空拉侧面;(c)海水断口;(d)海水侧面;(1)低倍;(2)高倍Fig.9 Fracture and side morphology of 300M steel covered by WC coating in air and artificial seawater(a)tensile fracture in air;(b)stretch the side in air;(c)tensile fracture in ASW;(d)stretch the side in ASW;(1)low magnification;(2)high magnification

合金钢在海水环境下的应力腐蚀开裂过程中,其主要的机制有阳极溶解和氢脆两种机制。在本工作中,由伸长率损失和面缩率损失得到的SCC 敏感性可以判断SCC 发生的控制过程。伸长率损失指标主要反映材料的位错与变形行为,其受氢的影响比较明显[26]。相反,面缩率损失主要反映材料中的缺陷或裂纹,它主要反映断裂过程的裂纹扩展阶段[27]。本文中,由伸长率损失得到的SCC 敏感性较低说明氢的作用较小,而阳极溶解可以产生表面缺陷,控制着SCC劣化过程。

2.6 疲劳断裂行为

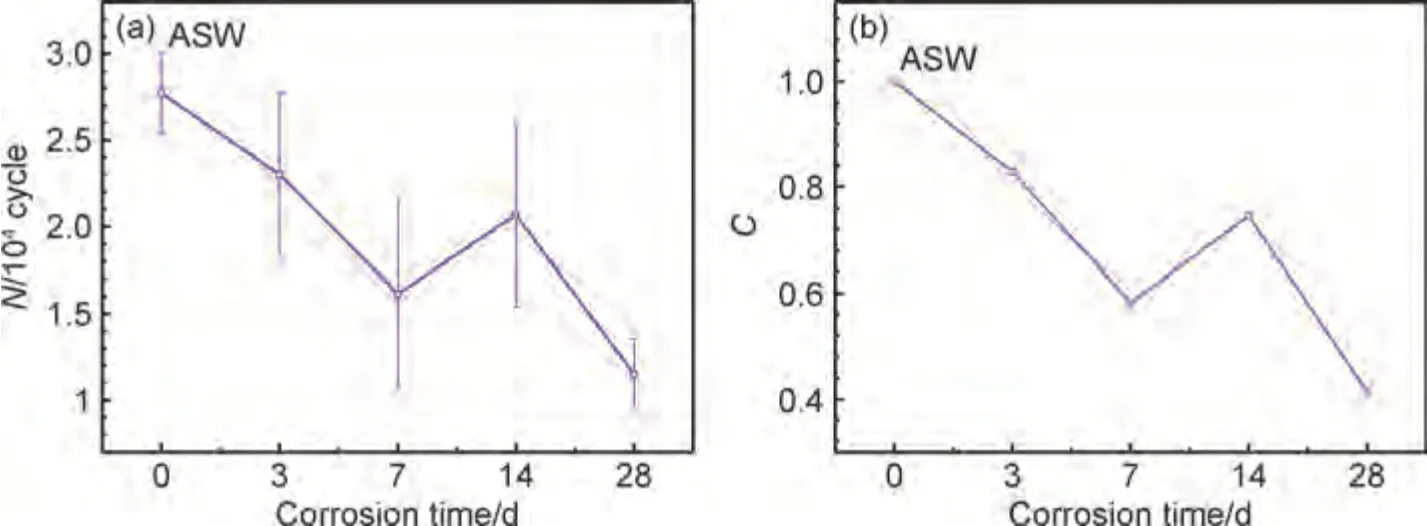

为了研究涂层材料经过预腐蚀后的疲劳性能,对涂层材料进行了疲劳实验。300M 涂层钢疲劳寿命和疲劳修正次数与预腐蚀时间的关系如图10 所示。预腐蚀3 d 后,疲劳寿命下降了20%左右,预腐蚀28 d后,疲劳寿命下降了60%。在预腐蚀14 d 后,疲劳寿命上升,产生该现象的原因可能是由于涂层残余应力的释放和腐蚀的影响竞争作用的结果。在腐蚀初期,由于腐蚀过程并未导致涂层发生较大的变化,因此主要体现为腐蚀的影响,即腐蚀导致疲劳寿命降低。当腐蚀进行14 d 后,腐蚀导致涂层残余应力释放较为明显,疲劳寿命呈现上升趋势。当预腐蚀28 d 后,由于腐蚀较为严重,残余应力释放产生的疲劳寿命上升被预腐蚀产物的缺陷效应所掩盖,疲劳寿命进一步降低。但此时的结果可以发现,疲劳寿命降低的速度相较于初期明显变缓,这表明此阶段内涂层残余应力的释放依然起到作用。在疲劳载荷的作用下,涂层发生破裂,WC 与基体之间形成微电偶腐蚀,WC 为阴极,基体作为阳极,加速了基体的腐蚀,导致腐蚀寿命的大幅度下降。

图10 300M 涂层钢疲劳寿命、疲劳修正次数与预腐蚀的时间关系(a)疲劳寿命;(b)疲劳修正次数Fig.10 Relationship between fatigue life,fatigue correction times and pre-corrosion time of 300M coating steel(a)fatigue life;(b)fatigue correction times

经过预腐蚀3 d 和28 d 后300M 涂层钢的疲劳断口和侧面形貌如图11 所示。在人工海水预腐蚀3 d 后,可以看到基体与涂层之间发生脱离,产生空隙。涂层原始表面也因为WC 的脱碳行为,产生了孔洞,在对涂层进行磨光处理的时候,引起表面残余压应力和涂层表面应力集中的降低[28],使得表面出现一些微裂纹,涂层的粗糙度和最大外加应力导致疲劳裂纹先从涂层表面开始形核,然后扩展到基体中。在图11(a-2),(a-3)中,可以看到,断口表面,存在二次裂纹和腐蚀坑,腐蚀坑的出现源于基体发生阳极溶解,形成微电偶腐蚀。在预腐蚀28 d 后,涂层发生脱落,导致涂层、基体界面分离,从而引起疲劳强度的降低。可以看到长的裂纹总是出现在涂层和基体发生脱黏处。在断裂区,裂纹尖端是相对于裂纹壁阳极的位置,因此在裂纹尖端发生了铁溶解的阳极反应,在裂纹壁发生了氢还原的阴极反应,阳极溶解的Fe2+不容易扩散到裂纹外,因此Cl-渗透到裂缝中,随着Cl-浓度的增加,FeCl2不断发生水解,导致了高的H+浓度和较低的pH 值,加快了腐蚀的速度。

在侧面形貌中,可以看到,侧面的裂纹主要起源于试件边缘处,因为试件边缘处为自然应力集中的区域[29]。在交变应力的作用下,应力集中的区域首先发生断裂。如图11(b-4),涂层在表面产生裂纹后,在较高应力的作用下,发生脱落,导致部分基体暴露在腐蚀性介质中,从而在基体表面产生更多的腐蚀坑。在除锈前宏观形貌中,可以观察到表面红锈的产生,说明在涂层发生脱落后,发生了Fe 的溶解及其产物的生成。

3 结论

(1)300M 表面制备高速火焰喷涂WC 涂层后,在人工海水中浸泡28 d 后,涂层依然具有优异的耐蚀性,这与表面形成的Cr2O3,CoO 等氧化物有关。28 d的盐雾实验表明,涂层依然对基体有较好的保护作用。

(2)拉伸实验后,涂层试样的抗拉强度要稍高于基体试样,这与涂层内部残余应力的释放有关。涂层覆盖的300M 钢SCC 敏感性要略高于基体材料,且面缩率得到的SCC 敏感性高于伸长率得到的SCC 敏感性,这表明涂层SCC 受阳极溶解过程控制。

(3)经过预腐蚀后的疲劳试样,疲劳寿命大幅度下降,这与预腐蚀过程中,涂层表面受到腐蚀性离子破坏有关,导致涂层试样在疲劳实验中过早断裂。