抗芯吸涤纶织物/聚氯乙烯柔性复合材料的制备及其湿热老化行为

2024-02-27喻鹏祥苏娟娟叶华亦

喻鹏祥,孟 扬,史 晨,2,苏娟娟,2,韩 建,2*,叶华亦

(1 浙江理工大学 纺织科学与工程学院(国际丝绸学院),杭州 310018;2 浙江理工大学 浙江省产业用纺织材料制备技术研究重点实验室,杭州 310018;3 浙江锦达新材料股份有限公司,浙江 海宁 314419)

近年来,纤维增强树脂基复合材料被广泛应用于建筑、体育休闲、航空航天、汽车等领域[1-3],由于其优异的物理性能和力学性能,引起了研究者的普遍关注[4-5]。其中,涤纶(PET)织物作为一种结构增强体,具有优异的力学性能和尺寸稳定性,常作为骨架材料与聚氯乙烯(PVC)复合,进而得到具有“三明治”结构的PET 织物增强PVC 树脂基柔性复合材料(PET/PVC),广泛应用于篷盖布、泳池布、灯箱广告布等户外产品[6-7]。然而,在使用过程中,PET 织物由于纤维毛细作用,极易吸水,从而使PET/PVC 不可避免地会受到湿热环境的影响,导致其力学性能发生变化,这极大地缩短了复合材料的使用寿命[8]。因此,开发具有良好耐湿热老化性能的PET/PVC 柔性复合材料,并明确其作用机制是保证纤维增强树脂基复合材料耐久性设计的前提之一。

通过对纤维织物进行表面改性是提高复合材料耐湿热老化性能的重要途经之一。常见的表面改性方法主要有酸碱溶液改性、硅烷偶联剂改性和无机粒子改性等方法[9-11]。Kushwaha 等[12]使用NaOH 预浸渍处理竹纤维,分别制得竹纤维增强环氧复合材料(BPIE)和竹纤维增强不饱和聚酯(UPE)复合材料(BPIP),探讨了复合材料的吸水行为,发现经碱预浸渍处理后,复合材料界面得到改善,饱和吸水率相较未处理样品显著降低;肖迎红等[13]通过在玻璃纤维表面涂覆偶联剂,使得纤维-树脂基体间界面黏结性能得到改善,进一步提高了复合材料在湿热环境中的力学性能;Yang 等[14]通过纳米SiO2对玻纤表面进行改性制得玻纤增强聚合环化对苯二甲酸丁二醇酯复合材料(GF/pCBT),纤维与基体间的界面结合强度得到显著提高,纤维表面的纳米填料阻碍了pCBT 分子链和水分子在湿热条件下沿界面区域扩散到聚合物中的热运动,进而提高了复合材料在湿热条件下的抗老化性能。然而,上述方法虽能够改善复合材料耐湿热老化性能,但存在方法繁琐、能耗大、效率低等缺点。

目前,表面涂覆法改性织物是一种可以连续化生产的涂层方法之一,按施加位置分类,主要有两种方式,一种是在PET 纤维上油过程,另一种是在织物后整理的过程[15-16]。相比于前者,后者具有工艺简单、成本低的优势,能够在PET 织物表面形成一层致密的薄膜。因此,为改善PET/PVC 柔性复合材料的湿热老化性能,采用一种新型的含氟嵌段共聚物型(C6)整理剂作为后整理涂层,其主要成分是全氟丙烯酸酯嵌段共聚物。相比于传统的C8 含氟整理剂,含氟嵌段共聚物型(C6)整理剂对人体危害性小,且不含典型的含氟化学物质如全氟辛烷磺酸(PFOS)和全氟辛酸(PFOA)[17]。此外,C6 整理剂还能通过向织物表面引入低表面能的C—F 基团,降低纤维表面张力,使纤维难以被水分子润湿,进而解决织物的吸水问题,而且其自身具有较强的可设计性,能够通过活性嵌段基团优化复合材料界面性能。在理论上,采用含氟丙烯酸酯嵌段共聚物对PET 织物进行抗芯吸整理,改善PET/PVC 柔性复合材料的耐湿热老化性能是可行的。然而,到目前为止,关于抗芯吸改性PET/PVC 柔性复合材料湿热老化性能的研究还鲜有报道。

因此,本工作首先采用C6 含氟丙烯酸酯嵌段共聚物对涤纶织物进行浸轧整理,探讨了C6 含氟丙烯酸酯嵌段共聚物浓度对PET 织物表面形貌及抗芯吸性能的影响,通过辊涂法将PVC 浆料涂覆到改性PET 织物表面,研究了抗芯吸整理对PET/PVC 力学性能及湿热老化性能的影响,为环境用织物增强树脂基复合材料的耐久性设计提供参考。

1 实验材料及方法

1.1 实验材料

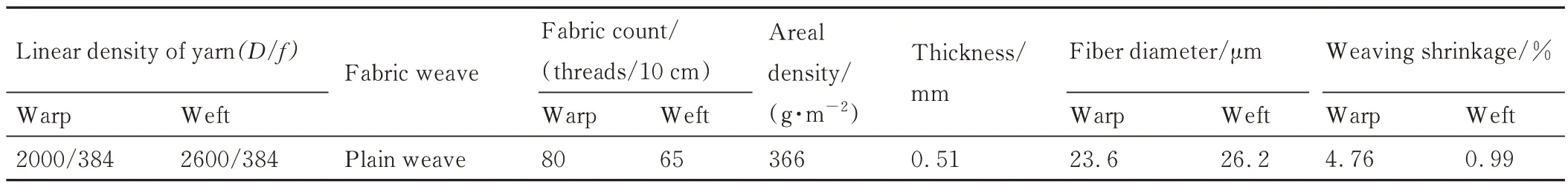

高强涤纶基布,浙江锦达新材料股份有限公司;具体规格见表1。

表1 织物规格参数Table 1 Fabric specification parameters

C6 含氟丙烯酸嵌段共聚物,日本大金工业株式会社;聚氯乙烯糊树脂(CPM-31),中盐吉兰泰高分子材料有限公司;邻苯二甲酸二异壬酯(DINP),埃克森美孚公司;钡锌稳定剂,浙江锦达新材料股份有限公司。

1.2 实验方法

(1)抗芯吸整理液的制备

分别用去离子水将抗芯吸剂稀释为5,10,15,20,25,30 g/L 浓度的整理液,搅拌均匀后备用。

(2)抗芯吸改性PET(F-PET)织物的制备

将PET 织物浸渍于上述整理液中,保持20 s 后,经过轧车,使整理液完全浸润织物后,将织物依次置于80 ℃烘箱中预烘3 min,170 ℃烘箱中烘焙2 min,最终得到抗芯吸剂改性PET 织物,记为F-PET-x(x为抗芯吸整理液浓度)织物。

(3)F-PET/PVC 的制备

将质量比为100∶60∶3 的聚氯乙烯糊树脂、邻苯二甲酸二异壬酯和钡锌稳定剂混合均匀,得到PVC 浆料,然后,采用涂覆机将PVC 浆料辊涂到F-PET 织物上,经140 ℃烘箱预烘3 min 后,180 ℃塑化成型,最终得到抗芯吸改性PET 织物增强PVC 柔性复合材料,记为F-PET/PVC-x,制备流程如图1 所示。

图1 F-PET/PVC 的制备流程图Fig.1 Preparation flow chart of F-PET/PVC

1.3 测试及表征

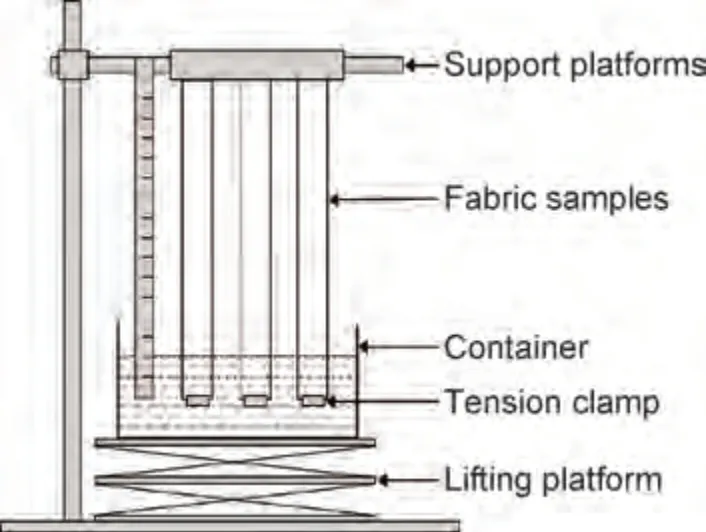

采用Nicolet is50型傅里叶变换红外光谱仪(FTIR)分析抗芯吸剂的化学结构;采用Ultra 55 型场发射扫描电子显微镜(SEM)观察织物表面形貌,并通过X 射线能谱(EDS)对织物表面元素含量进行测定;采用JY-PHb型接触角测定仪测量织物水接触角;参考FZ/T 60039—2013 和GB/T 3923.1—2013 标准,采用Instron 3369 型万能试验机对复合材料剥离强度及拉伸强度进行测试。芯吸测试参照FZ/T 01071—2008,将300 mm×25 mm 的样条一端浸入10 g/L 亚甲基蓝溶液中,分别记录0.5 h内织物芯吸高度的变化和2 h后复合材料的芯吸高度值,芯吸测试装置如图2所示。复合材料吸水性能参照标准ASTM D5229 进行,将尺寸为40 mm×40 mm×0.7 mm的样品干燥至恒重,然后浸入70 ℃的蒸馏水中,使用式(1)计算不同时间下样品的吸水率Mt:

图2 芯吸测试装置示意图Fig.2 Device schematic of wicking test

式中:W0为样品初始质量;Wt是经时间t后样品质量。

2 结果与分析

2.1 抗芯吸剂红外表征分析

抗芯吸整理液的主要成分是全氟丙烯酸酯嵌段共聚物,图3 为其红外光谱图。由图可知:3436 cm-1附近的吸收宽峰为交联单体中的—OH 伸缩振动峰;2920 cm-1附近吸收峰为—CH3伸缩振动峰;2855 cm-1附近为—CH2的伸缩振动峰;1735 cm-1处的峰为C=O特征吸收峰;1640 cm-1处的吸收峰为C=C 伸缩振动峰[18];1470 cm-1处的吸收峰为C—H 的弯曲振动峰;1243 cm-1附近为C—O 特征吸收峰;此外,全氟丙烯酸酯嵌段共聚物在1207 cm-1附近出现了C—F 伸缩振动峰[19]。

图3 抗芯吸剂红外光谱图Fig.3 FTIR of anti-wicking agent

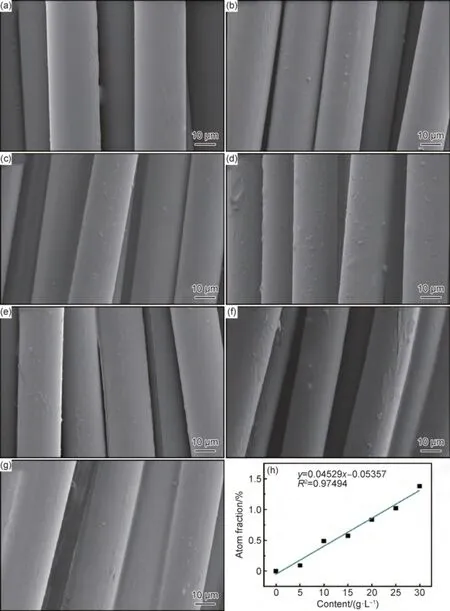

2.2 抗芯吸改性前后织物纤维表面形貌及元素分析

对抗芯吸改性前后的织物纤维表面微观形貌及元素含量进行测试分析,结果如图4 所示。未改性PET 织物纤维表面较为光滑;而经抗芯吸改性后的PET 织物纤维表面出现了一层较为连续的薄膜,说明含氟丙烯酸酯嵌段共聚物能够均匀地分布纤维表面。此外,从图4(h)中的氟元素含量可以明显看出,随着抗芯吸整理液浓度的增加,织物表面的氟元素占比逐渐增大,说明含氟丙烯酸酯嵌段共聚物成功黏附在织物表面,且黏附量呈线性增加。

图4 抗芯吸改性前后织物纤维表面形貌及氟元素含量(a)PET;(b)F-PET-5;(c)F-PET-10;(d)F-PET-15;(e)F-PET-20;(f)F-PET-25;(g)F-PET-30;(h)氟元素含量Fig.4 Surface morphology and fluorine content of fabric fibers before and after modified by anti-wicking agent(a)PET;(b)F-PET-5;(c)F-PET-10;(d)F-PET-15;(e)F-PET-20;(f)F-PET-25;(g)F-PET-30;(h)fluorine content of F-PET

2.3 抗芯吸改性前后织物表面润湿性分析

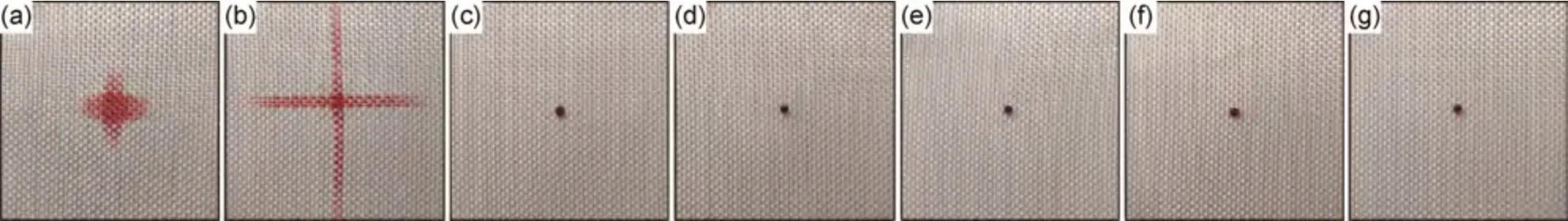

水滴在织物表面的扩散程度是衡量织物润湿性能的重要依据。因此,为探讨抗芯吸整理液浓度对PET 织物润湿性能的影响,首先对扩散行为进行了测试,结果如图5 所示。从图中可以看出,PET 织物极易被水分子快速润湿,同时,由于纤维芯吸作用的影响,最终使水滴呈现出十字形。当整理液浓度增加到5 g/L时,水滴的最终扩散形貌仍为十字形,但从图5(a)~(g)中可以明显看出,水滴的中心扩散能力减弱,这可能是因为纤维表面含有少量的氟元素,使得纤维间的接触面积减少而导致的;随着整理液浓度的进一步增加,当浓度达到10 g/L 以上时,水滴在F-PET 织物表面保持为稳定的球体,未出现润湿现象,这说明F-PET纤维表面已基本覆盖含氟丙烯酸酯嵌段共聚物。

图5 抗芯吸改性前后织物水平扩散数码图(a)PET;(b)F-PET-5;(c)F-PET-10;(d)F-PET-15;(e)F-PET-20;(f)F-PET-25;(g)F-PET-30Fig.5 Horizontal diffusion digital map of fabrics before and after modified by anti-wicking agent(a)PET;(b)F-PET-5;(c)F-PET-10;(d)F-PET-15;(e)F-PET-20;(f)F-PET-25;(g)F-PET-30

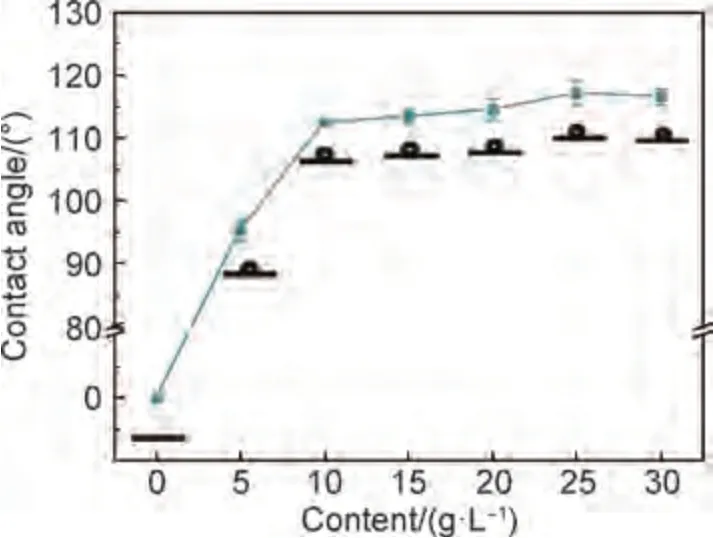

此外,为进一步探讨抗芯吸整理液浓度对织物表面润湿性能的影响,对F-PET 织物的静态水接触角进行了测试,结果如图6 所示。从图中可以看出,PET 织物的水接触角为0°,水滴能够瞬间渗入织物内部;而随着抗芯吸整理液浓度的增大,F-PET 织物的水接触角呈现先增加后趋于平缓的趋势。当浓度为0~10 g/L时,PET 织物的水接触角快速上升,最高达到112.5°,当浓度为20 g/L 时,织物表面水接触角达到114.5°,浓度继续增大,水接触角变化较小。这主要是因为经含氟丙烯酸酯嵌段共聚物整理后,织物表面引入的全氟烷基赋予了PET 织物较低的表面张力,其远小于水的表面张力。

图6 抗芯吸改性前后织物接触角Fig.6 Contact angle of fabrics before and after modified by anti-wicking agent

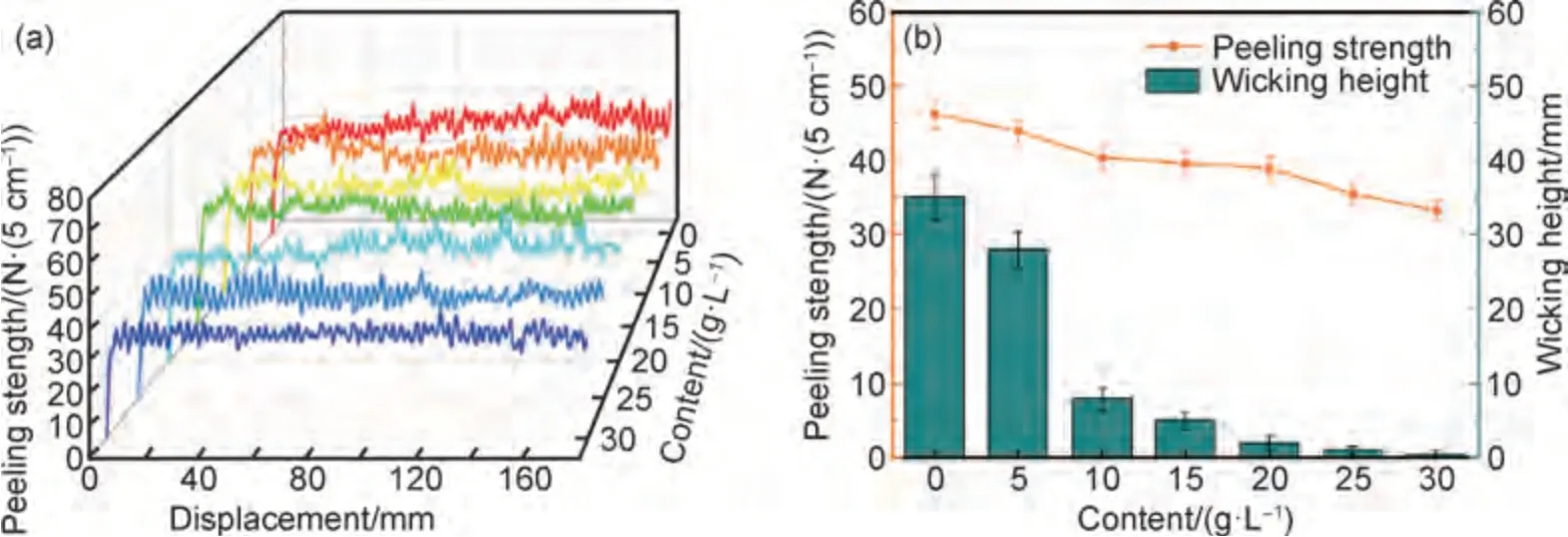

2.4 抗芯吸改性对织物芯吸性能的影响

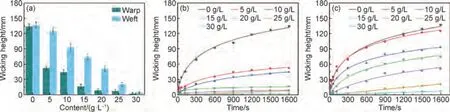

织物的芯吸性能是指液态水通过纤维间的毛细作用,使水分子克服重力作用沿着纱线垂直向上传递的能力。通过使用不同浓度抗芯吸剂对PET 织物进行整理,测试了抗芯吸改性前后PET 织物的芯吸高度,结果如图7(a)所示,从图中可以看出,F-PET 织物由于氟碳基团的引入,水分子难以浸润纤维,芯吸路径受阻。图7(b),(c)分别为经纬向织物芯吸高度随时间变化的曲线,在抗芯吸剂浓度相同的条件下,经纬向织物的芯吸高度均表现出先上升后趋于平缓的趋势。此外,随着浓度的增加,织物的芯吸速率逐渐减缓,当浓度为30 g/L 时,织物芯吸作用能够在短时间内达到平衡。其中,F-PET 织物纬向芯吸高度均高于经向,主要原因在于一方面织物经纬纱织造缩率的差异,在经纬密相近的情况下,经向缩率大于纬向缩率,这就导致了织物中经纱屈曲大于纬纱(图8(a)),水分沿经纱方向所走路径增大,芯吸过程较缓;另一方面在于经纬纱中纤维直径的不同,纬纱单纤直径略大于经纱(图8(b)),这使得纤维间形成的毛细管更粗且内径更大[20],根据Washburn 方程[21],水在较粗毛细管的动态垂直芯吸过程中的传递更为通畅,速度更快,图8(c)为PET 织物经纬纱的芯吸高度,结果表明,纬纱的芯吸高度约为143 mm,高于经纱的芯吸高度。同时,随着抗芯吸剂浓度的升高,芯吸高度明显下降,芯吸速率显著降低,当浓度为30 g/L 时,织物已基本无芯吸作用。

图7 PET 织物改性前后芯吸性能(a)织物芯吸高度;(b)织物经向芯吸高度-时间曲线;(c)织物纬向芯吸高度-时间曲线Fig.7 Wicking properties of PET fabric before and after modification(a)fabric wicking height;(b)warp wicking height-time curves of the fabric;(c)weft wicking height-time curves of the fabric

图8 织物经纬纱参数(a)经/纬纱屈曲程度;(b)经/纬纱直径;(c)织物经/纬纱线芯吸高度Fig.8 Parameters of fabric warp and weft yarns(a)warp/weft yarns buckling degree;(b)warp/weft yarns diameter;(c)warp/weft yarns wicking height of the fabric

2.5 抗芯吸改性对PET/PVC 柔性复合材料剥离性能的影响

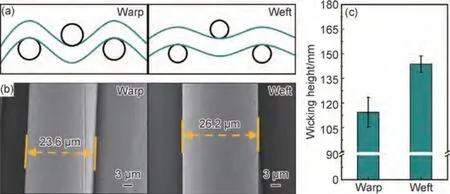

根据复合材料界面理论,F-PET 织物水接触角的增大,使得织物表面极性逐渐下降,最终导致其与PVC 基体的相容性变差,宏观上表现为复合材料剥离性能的减弱[22]。因此,为了获得耐剥离的抗芯吸PET/PVC 柔性复合材料,需要进一步探究抗芯吸整理液对F-PET/PVC 柔性复合材料剥离性能的影响。如图9(a)所示,F-PET/PVC 柔性复合材料的界面黏结牢度通过剥离强度表征。从图中可以看出,FPET/PVC 柔性复合材料的剥离过程较为平缓,这说明含氟丙烯酸酯嵌段共聚物能够均匀包覆在PET 纤维表面,使得F-PET/PVC 复合材料界面结合点分布均匀,剥离强度离散性较小。图9(b)为抗芯吸剂浓度对F-PET/PVC 复合材料剥离强度和芯吸高度的影响。由图可知,随着抗芯吸剂浓度的增加,复合材料的芯吸高度明显降低,剥离强度也逐渐减小。当抗芯吸剂浓度为0 g/L 时,PET 织物芯吸作用较强,PVC浆料更容易浸润织物,使得PET 织物与PVC 树脂间结合紧密,界面范德华力较大[23],最终使得剥离强度最高。随着抗芯吸剂浓度的提高,织物表面沉积的含氟丙烯酸酯嵌段共聚物含量逐渐增加,织物表面张力逐渐降低,PVC 浆料对织物的浸润性下降,进而导致复合材料界面剥离强度下降。此外,从图7(a)和图9(b)中对比发现,PET/PVC 柔性复合材料的芯吸高度明显低于PET 织物,主要原因是吸水性较低的PVC树脂能够在一定程度上阻碍水分子的扩散。当抗芯吸剂浓度大于20 g/L 时,复合材料的芯吸高度下降较缓,均低于5 mm,而剥离强度出现了快速下降,因此,本工作优选抗芯吸剂浓度为20 g/L。相比于PET/PVC 柔性复合材料,F-PET/PVC-20 柔性复合材料的芯吸高度降低了94.29%,剥离强度下降约15.87%。

图9 F-PET/PVC 复合材料的剥离及芯吸性能(a)复合材料剥离曲线;(b)复合材料剥离强度与芯吸高度关系Fig.9 Stripping and wicking properties of F-PET/PVC composites(a)peeling curves of composites;(b)relationship between peeling strength and wicking height of composites

图10 (a)和10(b)分别为PET/PVC 和F-PET/PVC-20 柔性复合材料经剥离破坏后织物表面的微观形貌。从图中也可以发现,PET 织物内部由于PVC浆料的浸润,使得纤维间和表面均出现了PVC 树脂,表明纤维与树脂间的结合较好;而经抗芯吸改性(20 g/L)后,F-PET 织物内部的PVC 树脂明显减少,从而使得织物与树脂间的界面结合力减弱,导致剥离强度下降。

图10 复合材料剥离后织物表面形貌 (a)PET/PVC;(b)F-PET/PVC-20Fig.10 Fabric surface morphology after composites peeling test (a)PET/PVC;(b)F-PET/PVC-20

2.6 抗芯吸改性对PET/PVC 湿热老化性能的影响

在湿热环境下,水分子很容易通过纤维和树脂基体扩散到复合材料中,扩散示意图如图11(a)所示,因此,在得到抗芯吸F-PET/PVC 柔性复合材料的基础上,进一步探究湿热老化对其力学性能的影响具有十分重要的意义。为探究其吸水规律,将样品置于70 ℃去离子水中进行湿热老化加速实验,并实时追踪样品吸水量随时间的变化。图11(b)为不同时间下复合材料的吸水曲线。从图中可以明显看出,PET/PVC 柔性复合材料湿热老化过程主要分为两个阶段,第一阶段是老化初期水分子迅速沿着复合材料界面进入织物内部,这一阶段主要发生在0~12 h。12 h 吸水率约为(9.5±0.3)%。第二阶段为12~168 h,复合材料吸水率随时间的增加逐渐进入平稳阶段,老化时间达到168 h时,吸水率基本稳定在(11.0±0.3)%左右。其中,FPET/PVC-20 柔性复合材料在第一阶段的吸水率相比于PET/PVC 低了约0.7%,这主要是因为含氟丙烯酸酯嵌段共聚物在一定程度上阻止了部分水分子的进入。

图11 复合材料吸水性能及力学强度损失率(a)吸水扩散示意图;(b)复合材料吸水曲线;(c)老化后复合材料力学强度损失率Fig.11 Water absorption and mechanical strength loss rate of composites(a)water absorption diffusion diagram of composites;(b)water absorption curve of composites;(c)mechanical strength loss rate of composites after aging

图11 (c)为湿热老化168 h 后PET/PVC 和FPET/PVC-20 的力学性能损失率。从图中可以看出,湿热老化后,PET/PVC 和F-PET/PVC 的剥离性能和拉伸性能均出现了不同程度的下降。其中,湿热老化后,PET/PVC 的剥离强度和拉伸强度损失率分别为7.41%和3.61%,这主要是因为随着水分子向复合材料内部渗透,产生水增塑现象[24],使得PVC 树脂溶胀,PVC 分子链间的相互作用力减弱,并与PET 纤维分离,导致复合材料内聚力和界面黏结性能降低。而值得注意地是,湿热老化后F-PET/PVC 的强度损失率却明显低于PET/PVC,其剥离强度和拉伸强度损失率仅为3.08%和0.48%,这可能是因为抗芯吸剂的主要成分是含氟丙烯酸酯类共聚物,其结构式中含有较多的活性官能团(如C=C 和—OH 等),在湿热环境中,PVC 树脂中的C—Cl 键很容易断裂而形成自由基,进而与抗芯吸剂中的活性官能团发生交联反应(图12),最终导致F-PET/PVC 的力学强度损失率减小[25-26]。

为进一步分析F-PET/PVC 的湿热老化机制,使用四氢呋喃(THF)将复合材料中未交联的PVC 树脂溶解,然后对改性前后PET 织物表面形貌进行观察(图13(a)~(d))。经THF 溶解后,PET 和F-PET 表面较为光滑,表明PVC 树脂被完全溶解;而经过湿热老化实验后,F-PET 表面变得较为粗糙,同时,对溶解后的PET 织物进行红外测试(图13(e)),发现位于1712 cm-1附近PVC 增塑剂(C=O)的红外特征峰变强。综上所述,抗芯吸剂在一定程度上能够提升PET/PVC 的耐湿热老化性能。

图13 复合材料经THF 处理后的织物表面形貌及红外光谱(a)PET/PVC 老化前;(b)F-PET/PVC-20 老化前;(c)PET/PVC 老化后;(d)F-PET/PVC-20 老化后;(e)THF 处理后织物红外光谱Fig.13 Surface morphology and FTIR of the composite fabric after THF treatment(a)PET/PVC before aging;(b)F-PET/PVC-20 before aging;(c)PET/PVC after aging;(d)F-PET/PVC-20 after aging;(e)FTIR of fabrics after THF treatment

3 结论

(1)PET 织物经抗芯吸改性后,表面水接触角逐渐增大,疏水性得到明显改善,润湿性能明显降低。当抗芯吸剂浓度为20 g/L 时,织物表面水接触角达到114.5°,经纬向芯吸高度的差异主要归因于织物经纬纱线屈曲程度和单纤直径的不同。

(2)随着抗芯吸剂浓度的增加,复合材料剥离强度逐渐下降,因此,为得到耐剥离性能较好的抗芯吸PET/PVC,优选抗芯吸剂浓度为20 g/L。结果表明,得到的F-PET/PVC 芯吸高度较PET/PVC 降低了94.29%,剥离强度下降约15.87%,降幅较小。

(3)在湿热老化环境中,F-PET/PVC 和PET/PVC 均呈现出两段式老化曲线。与PET/PVC 相比,F-PET/PVC 在老化过程中的吸水率较低。其中,第一阶段的吸水率约为9.5%,第二阶段的吸水率最终能达到11.0%。此外,湿热老化后,由于F-PET 与PVC 间的交联作用,使得F-PET/PVC 的剥离强度和拉伸强度损失率明显低于PET/PVC,分别由7.41%和3.61%下降为3.08%和0.48%,在一定程度上改善了PET/PVC 的耐湿热老化性能。