基于大跨度双坡梯形钢屋架整体吊装施工技术★

2024-02-27杨大勇吴金池

杨大勇,马 超,吴金池

(湖北工建集团第三建筑工程有限公司,湖北 武汉 430000)

近年来,我国钢结构在大跨度单层工业厂房中的应用受到了世界各国的瞩目,在今后相当长一段时间内,我国大跨度钢结构单层工业厂房将持续保持着快速增长的趋势。在单层工业厂房中,我们通常把屋盖结构中的横向桁架式构件称为屋架。单层工业厂房普通钢屋架的外形通常有三角形、梯形、人字形,而屋架的坡向可分为单坡与双坡。对于跨度不小于42 m的大跨度屋架,通常采用双坡梯形钢屋架[1]。

随着施工技术的发展,越来越多的大跨度双坡梯形钢屋架开始采用吊装安装的施工方法,包括分段吊装[2-4]和整体吊装[5-7]等。其中分段吊装一般是先将大跨度双坡梯形钢屋架分段制作后运至现场,起吊前在现场搭设满堂脚手架,再采用单台吊车将分段的钢屋架吊装至高空后由工人在高空脚手架上将分段钢屋架拼装为整体。而整体吊装一般是先在现场地面上将分段制作的大跨度双坡梯形钢屋架拼装为整体,起吊前根据经验在钢屋架上选取多台吊车的吊点,再采用多台吊车将钢屋架整体吊装,在起吊过程中通过人工目测钢屋架的空中姿态,同时由人工指挥多台吊车司机进而控制多台吊车的起吊速度及同步性[8-11]。

然而,现有大跨度双坡梯形钢屋架吊装施工方法存在以下缺陷:1)对于分段吊装,一方面由于需要搭设满堂脚手架,这将大大增加施工工作量,延长施工工期并增加成本,另一方面需要施工人员在高空脚手架上完成拼装,这将增加施工人员高空作业的工作量,从而增大施工人员的安全风险;2)对于整体吊装,一方面是根据经验选取多台吊车的吊点,吊点的选取未经过技术人员计算,存在吊点设置不合理进而导致钢屋架在起吊过程中发生变形或倾覆等安全风险,另一方面是通过人工目测钢屋架的空中姿态,无法及时准确判断钢屋架的空中姿态,无法及时识别多台吊车整体吊装中的协调性异常,进而无法及时提出预警[12-15]。

为解决上述问题,以随州新能源项目的石墨化车间为例,介绍通过优化设计吊点的位置,采用双目识别技术监测钢屋架两台吊车整体吊装中的协同异常并及时提出预警,有效控制两台吊车整体吊装的同步性,可以达到使钢屋架整体吊装过程施工便捷、节约工期、降低成本、安全可靠的目的,为大跨度双坡梯形钢屋架整体吊装提供了一些施工经验。

1 工程概况

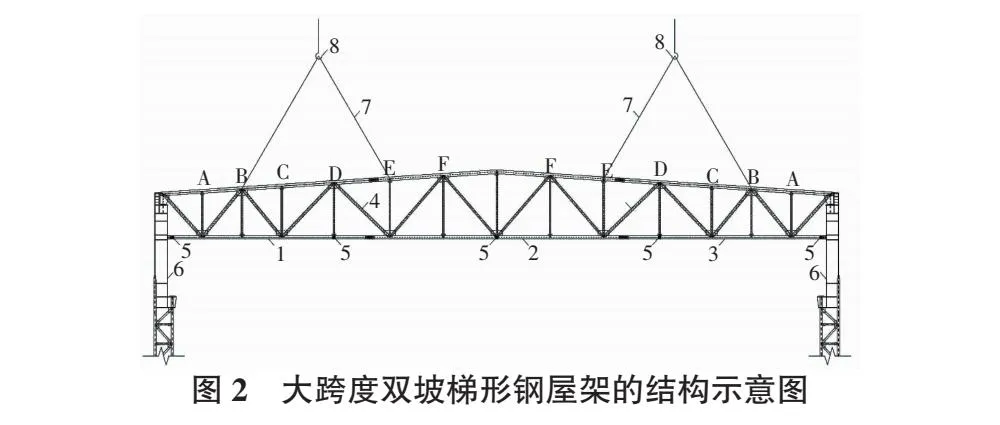

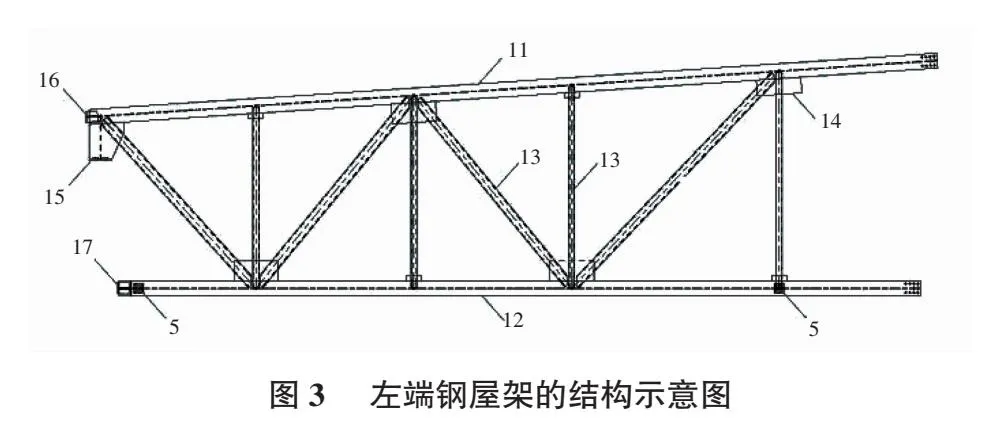

随州新能源项目是随州高新区加速抢占新能源材料行业制高点的招商引资重点项目,总投资约30亿元,该项目采用行业领先生产工艺,主要从事锂电池负极材料生产。该项目位于湖北省随州市曾都区淅河镇余家畈白云大道以西,随城山大道以南。该项目包括石墨化车间、高温碳化车间、低温碳化车间、前驱体车间等多个大跨度钢结构厂房,项目鸟瞰图见图1。其中石墨化车间为单层两跨的大跨度钢结构厂房,建筑面积约20 000 m2,平面轴网尺寸为73 m×261 m,主厂房为排架结构(跨度52 m、高度33.1 m、柱距9 m、双层吊车),附跨厂房为门式刚架(跨度21m、高度15.82 m、柱距9 m、单层吊车),屋盖系统为大跨度双坡梯形钢屋架。大跨度双坡梯形钢屋架包括左端钢屋架、中间钢屋架、右端钢屋架、连接腹杆,其结构示意图见图2—图5(图2—图5中:1—左端钢屋架,11—左端上弦,12—左端下弦,13—左端腹杆,14—左端节点板,15—左端底座,16—左端上弦端板,17—左端下弦端板,2—中间钢屋架,21—中间上弦,22—中间下弦,23—中间腹杆,24—中间节点板,25—中间上弦拼接板,26—中间下弦拼接板,3—右端钢屋架,31—右端上弦,32—右端下弦,33—右端腹杆,34—右端节点板,35—右端底座,36—右端上弦端板,37—右端下弦端板,4—连接腹杆,5—靶标,6—钢柱,61—钢柱底座,62—钢柱上弦连接翼缘,63—钢柱下弦连接翼缘,7—钢丝绳,8—吊钩。

2 新技术的基本原理及特点

本项目施工面积大、工期紧、钢屋架整体吊装技术难度大、安全风险高。针对现有技术中钢屋架吊装施工工作量大、安全隐患大的问题,本项目提出了一种基于双目视觉的大跨度双坡梯形钢屋架整体吊装的新技术。

2.1 双目视觉基本原理

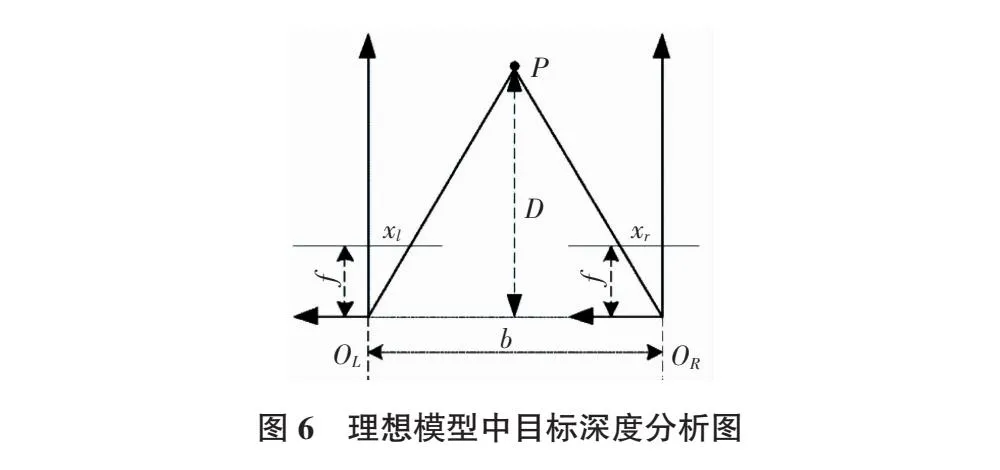

动物双眼获取的信息通过神经传输至大脑,通过分析物体在两眼眼底成像位置的不同,视神经系统便可以还原出准确的空间信息,判断自身位置,完成复杂的动作。同一物体在两眼眼底中呈现的位置差异就是视差,视差就包含了画面的深度信息[16-19]。

在理想的简化条件下,双目视觉中深度的计算原理见图6。两台相同型号的相机平行布置,相机的光轴互相平行。左相机光心OL与右相机光心OR的水平距离b为基准长度,点P为空间中的任意一点,点P在左右相机上的成像,像点分别是PL,PR。根据三角原理,存在以下关系:

即可推导出P与相机的深度距离:

其中,d为视差;f为相机的焦距;b为基线长度。

以求解目标深度为基础,再利用相机独立的空间投影关系,可以完整地重建物理的空间信息。

2.2 大跨度双坡钢屋架特点

大跨度双坡梯形钢屋架包括左端钢屋架1个、中间钢屋架1个、右端钢屋架1个、连接腹杆2个等,它们各自的特点详见以下介绍。

2.2.1 左端钢屋架

左端钢屋架包括左端上弦、左端下弦、左端腹杆、左端节点板、左端底座、左端上弦端板、左端下弦端板,先按图纸要求在左端上弦、左端下弦上焊接若干左端节点板,再将若干左端腹杆依次焊接在左端节点板上,接着依次将左端底座、左端上弦端板安装在左端上弦左端,最后将左端下弦端板安装在左端下弦左侧。

2.2.2 中间钢屋架

中间钢屋架包括中间上弦、中间下弦、中间腹杆、中间节点板、中间上弦拼接板、中间下弦拼接板,先按图纸要求在中间上弦、中间下弦上焊接若干中间节点板,再将若干中间腹杆依次焊接在中间节点板上,接着将中间上弦拼接板安装在中间上弦两端,最后将中间下弦拼接板安装在中间下弦两侧。

2.2.3 右端钢屋架

右端钢屋架包括右端上弦、右端下弦、右端腹杆、右端节点板、右端底座、右端上弦端板、右端下弦端板,先按图纸要求在右端上弦、右端下弦上焊接若干右端节点板,再将若干右端腹杆依次焊接在右端节点板上,接着依次将右端底座、右端上弦端板安装在右端上弦左端,最后将右端下弦端板安装在右端下弦右侧。

2.2.4 连接腹杆

连接腹杆用于连接左端钢屋架与中间钢屋架、右端钢屋架与中间钢屋架,其中左端上弦、左端下弦、左端腹杆、中间上弦、中间下弦、中间腹杆、右端上弦、右端下弦、右端腹杆、连接腹杆均由钢材制作,其截面形式可为矩形管、圆管、工字钢、槽钢、角钢等。

3 新技术的工艺流程及操作要点

3.1 工艺流程

构件加工制作及运至现场→钢屋架现场地面拼装→采用双目识别技术实时监测两台吊车整体吊装同步性→钢屋架临时固定→钢屋架永久固定。

3.2 操作要点

1)构件加工制造及运至现场。

按图纸要求在工厂依次加工制作左端钢屋架、中间钢屋架、右端钢屋架、连接腹杆并运至施工现场。

2)钢屋架现场地面拼装。

a.拼装前在施工现场制作一个钢结构拼装胎架平台,用水准仪控制胎架平台顶面标高一致。

b.将左端钢屋架、中间钢屋架、右端钢屋架平卧放置于胎架平台上,调整三者之间的位置,依次使左端上弦右侧螺栓孔与中间上弦拼接板左侧螺栓孔对齐、左端下弦右侧螺栓孔与中间下弦拼接板左侧螺栓孔对齐、右端上弦左侧螺栓孔与中间上弦拼接板右侧螺栓孔对齐、右端下弦左侧螺栓孔与中间下弦拼接板右侧螺栓孔对齐,采用高强螺栓将三者连接。

c.依次将两根连接腹杆平卧放置于胎架平台上,分别将其两端与对应左端节点板、中间节点板、右端节点板焊接,使左端钢屋架、中间钢屋架、右端钢屋架、连接腹杆形成一个稳定可靠的大跨度双坡梯形钢屋架。

d.在大跨度双坡梯形钢屋架的下弦沿长度方向的0,1/4,1/2,3/4,1处依次布设靶标,在施工现场合适位置布设两个工业相机,使每个工业相机能拍摄钢屋架起吊整个过程。

3)采用双目识别技术实时监测两台吊车整体吊装同步性。

a.吊装前分别对两台吊车在钢屋架上的吊点A与吊点D、吊点B与吊点E、吊点C与吊点F、吊点A与吊点C、吊点B与吊点D、吊点C与吊点E、吊点B与吊点C、吊点C与吊点D、吊点D与吊点E等多种吊点组合设置方案进行计算,确定最优吊点组合设置方案,其中吊点A,B,C,D,E,F应布设于左端上弦、中间上弦、右端上弦与左端腹杆、中间腹杆、右端腹杆、连接腹杆的交叉位置。

b.将两台吊车钢丝绳对准上面已确定的四个最优吊点后同步起吊钢屋架至将其抬离胎架平台,同时将钢屋架扶直后再同步起升钢屋架至离地面1 m后,停止起升,静置10 min,在此过程中采用已布设的两个工业相机对上面布设靶标进行图像采集,利用视差进行空间计算和转换,从而得到钢屋架上的靶标的空间信息,及时识别判断钢屋架整体吊装中的同步性差异并向吊车司机提出预警。

c.如无异常,同步降落钢屋架至离地面0.5 m后,再次同步起升钢屋架至离地面1 m后,再次停止起升,静置10 min,在此过程中同上采用已布设的两个工业相机监测钢屋架整体吊装中的同步性差异并及时向吊车司机提出预警。

d.如无异常,再次同步起升钢屋架至左端底座和右端底座超过钢柱底座0.5 m时停住,再用缆风绳微调旋转钢屋架使左端底座和右端底座对准钢柱底座后同步降落就位,在此过程中同上采用已布设的两个工业相机监测钢屋架整体吊装中的同步性差异并及时向吊车司机提出预警。

4)钢屋架临时固定。

待钢屋架的左端底座和右端底座接触钢柱底座时同步停止降落,使用吊车配合撬棍和千斤顶等工具对钢屋架的标高、轴线、垂直度进行校正后将左端底座和右端底座与钢柱底座采用临时螺栓固定,将左端上弦端板和右端上弦端板与钢柱上弦连接翼缘、左端下弦端板和右端下弦端板与钢柱下弦连接翼缘均采用点焊固定,同时松掉两台吊车的吊钩。

5)钢屋架永久固定。

安排专业焊工对钢屋架与钢柱连接处的点焊焊缝进行正式施焊,采用高强螺栓逐一替代临时螺栓固定,即完成大跨度双坡梯形钢屋架的安装。

4 结语

本技术提供的一种大跨度双坡梯形钢屋架整体吊装的施工方法,它通过优化设计吊点的位置,采用双目识别技术确定钢屋架整体吊装中的空间姿态,及时识别判断钢屋架整体吊装中的协同异常并及时提出预警,有效控制两台吊车整体吊装的同步性,可以达到使钢屋架整体吊装过程施工便捷、节约工期、降低成本、安全可靠的目的。

首先,本技术通过对大跨度双坡梯形钢屋架上吊点A,B,C,D,E,F组成的多种吊点组合设置方案,由技术人员根据两台吊车在起吊过程中因钢屋架自重产生的内力或变形最小的原则经计算确定最优吊点组合设置方案,大大降低了因吊点设置不合理进而导致钢屋架在起吊过程中发生变形或倾覆等安全风险,增加了钢屋架整体吊装过程的安全可靠度。

其次,本技术通过双目识别技术,在施工现场合适位置布设两个工业相机对大跨度双坡梯形钢屋架上布设的靶标进行图像采集,利用视差进行空间计算和转换,从而得到钢屋架上的靶标的空间信息,及时识别判断钢屋架整体吊装中的同步性差异并及时向吊车司机提出预警,该技术能及时识别两台吊车的同步性差异并及时提出预警,可以达到使钢屋架整体吊装过程施工便捷、安全可靠的目的。

最后,本技术通过在现场地面对大跨度双坡梯形钢屋架进行拼装后再采用两台吊车整体吊装,大大减少了施工人员在高空作业的工作量,且不需要再在现场搭设满堂脚手架,这既可以节约工期、降低成本,又可以降低施工人员的安全风险。