一种风电产品扣接端板及模具工艺

2023-12-25任银兵薛金良李宾飞李艮凯

任银兵,薛金良,李宾飞,李艮凯

中车永济电机有限公司 山西永济 044502

1 序言

目前直驱风力发电机定子端板采用厚度0.65mm表面带自粘漆的冲片,再将定子冲片200片分成10份放在叠压装置中,经整形、校正和定位固定后,不齐度小于0.1mm时叠好,叠好后的定子扇形冲片送入油压机加压、加热180℃、保温2h及保压,最后制成13mm的成品粘接端板,叠压后粘接端板组装在铁心上下两层,对中间叠压的冲片起到压紧和定位作用。

风电冲片叠压时,中间采用通风槽板间隔,上下端采用自粘接端板。自粘接端板在加热过程中因表面的自粘漆而易产生滑片,在加压过程中定子冲片会存在压应力的释放,严重影响成形后的端板成形尺寸、不齐度、垂直度、叠压系数和磁极铁心叠压片的粘接强度,故成品的废品率较高。而且粘接端板均为进口材料,价格昂贵,采购成本较高。2020年由于市场形势转变,进口自粘接端板无法保证正常供货,生产周期长。自粘接端板冲片上面涂层胶,与普通材质的冲片相比,对模具也有一定的影响。

2 制定目标

与风电产品技术人员沟通,了解端板的使用环境及质量要求。自主设计、制作端板扣点、叠压模具,与自粘接端板进行性能、价格对比。主要需考虑扣点叠压后的承受力、齿胀是否满足要求。减少热压成形工序,降低发电机粘接端板材料的采购成本,降低废品率,提高冲裁模具的使用寿命,扣点模具标准化[1],其他风电产品系列的端板也可按此进行工艺方案的改进。

3 解决方案

根据目标,提出解决方案如下。

1)利用级进模具的扣点、叠压技术[2],设计定子冲片扣点、叠压单工序模具。

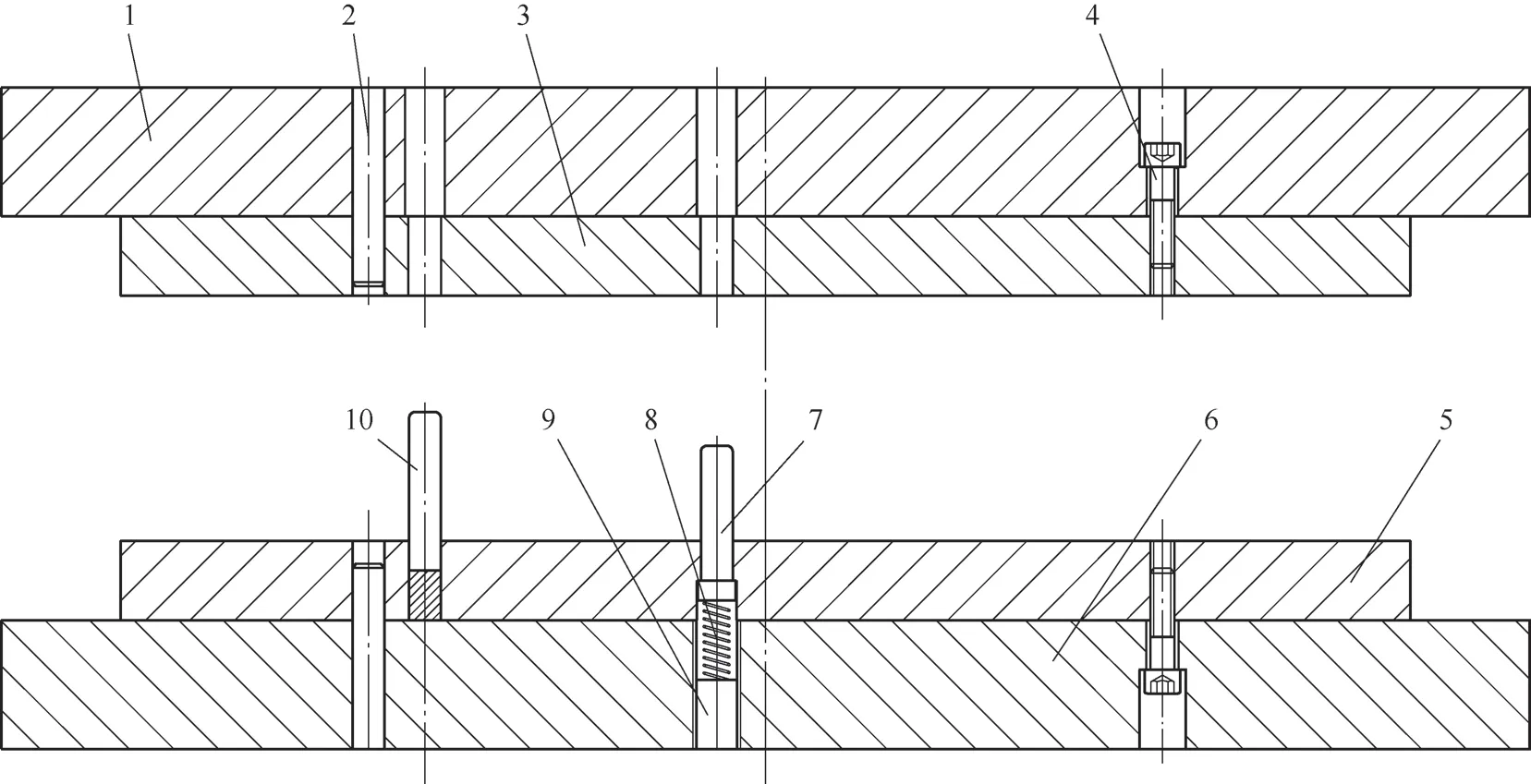

根据风电产品定子端板的参数技术要求,设计了扣点大小、位置以及冲扣点的深度要求[3],扣点冲片如图1所示。设计扣点模具(见图2、图3)、叠压模具(见图4、图5),模具性能符合设计要求。

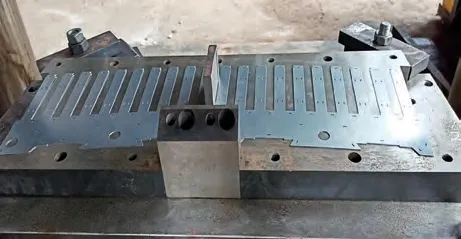

图3 扣点模具实物

图4 叠压模具设计

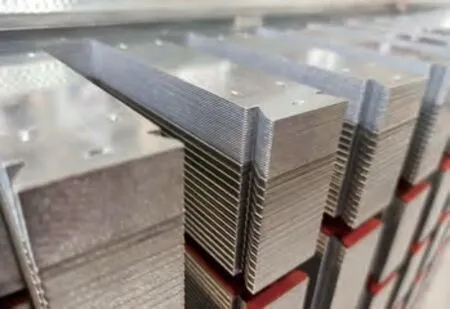

图5 叠压模具实物

取40张扣接冲片,其中一张为透片,完成叠压(见图6)。对叠压好的冲片即扣接端板(见图7)施加35MPa的压力,保压0.5h,确保扣接牢靠,不齐度小于0.1mm。清理槽内杂物,确保无凸片、毛刺、油污、开裂及生锈等现象。

图6 冲片叠压

图7 扣接端板实物

2)叠压成品后,根据端板技术要求进行技术参数验证。对扣接端板分别进行齿部形变测试、径向位移测量及剥离测试(见图8~图10)。①齿部形变测试:以单个齿为单位,将扣接端板根部虚线区域固定,在虚线区域外齿部上端面均匀施加450N的力,要求齿部变形<2mm。②径向位移测量:将扣接端板下侧固定,上部径向施加每个扣点5kN的力,冲片不允许有相对位移。③剥离测试:以单个齿为单位,使用450N的力进行分离测试,不得有分离、脱落等现象。

图8 齿部形变测试

图9 径向位移测量

图10 剥离测试

4 结束语

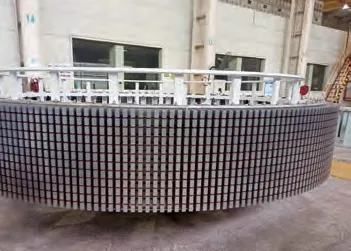

扣接端板通过叠压验证后,各项项目参数满足产品使用要求。扣接端板装机效果如图11、图12所示。

图11 装机效果(槽型)

图12 装机效果(全景)

扣接端板还可以重复使用,与粘接端板相比较,性能也不存在时效性。该工艺方案可提高冲裁模具的使用寿命,降低粘接端板的废品率。其他风电产品系列的端板也可参照此工艺方案进行改进。