基于Flowmaster的发动机滑油供油系统流量压力换热特性建模与仿真

2024-02-27冷子昊程荣辉郁丽苏壮李国权

冷子昊,程荣辉,郁丽,苏壮,李国权

(1.中国航发沈阳发动机研究所,沈阳 110015;2.中国航空发动机集团航空发动机动力传输重点实验室,沈阳 110015)

0 引言

我国的发动机研制起步晚且长期处于仿制阶段。过去只注重大元件的研发[1],而对于发动机滑油系统的研究不够重视。美国IHPTET(Integrated High Performance Turbine Engine Technology,集成高性能涡轮发动机技术)计划将航空发动机传动与滑油系统作为六大研究部分之一[2]。滑油系统是航空发动机的重要组成部分[3]。马壮[4]构建了滑油系统稳态压力模型,杨春信等[5]进行了滑油系统散热性能的分析。

通常将散热器安放在供油路的滑油系统称为反向循环系统[6],滑油系统中燃滑油散热器流阻受温度与流量影响比较大,由于缺乏试验数据及换热特性计算方法,在以前完成的滑油供油系统流量压力仿真技术研究中,均未考虑温度对散热器流阻及滑油系统换热特性的影响,因此会给仿真结果带来误差。目前常用的壳程换热计算方法主要有2 种:Kern法及Bell-Delaware法[7-8]。谷俊[9]基于这两种方法提出了一种按流动特性分段计算壳程换热的方法。李国权等[10]提出了由一条散热器试验性能曲线推算其性能曲线簇的数学方法。

Flowmaster作为流体系统仿真分析软件,其以组成系统的各元件流阻特性为基础,通过迭代求解系数矩阵的方式来计算得到系统内各部分的压力、流量、换热量等参数分布,该软件已广泛用于设计和分析复杂流体系统。为较全面、准确地描述发动机工作包线内滑油系统实际工作状态,本文研究滑油系统中元件的流动特性与散热器换热特性,利用Flowmaster对滑油系统供油子系统进行建模仿真,二次开发散热器换热模型,总结实际工作状态下滑油系统状态,指导滑油系统供油子系统正向设计,为最终设计与试验提供了有力的理论指导依据。

1 航空发动机滑油供油系统

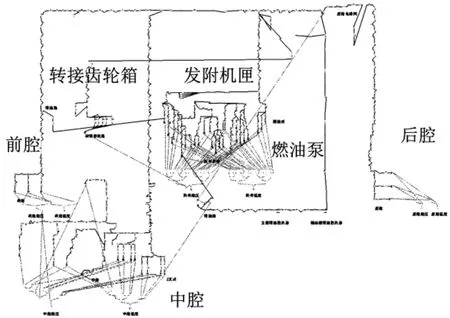

发动机滑油系统主要功能是向发动机轴承、齿轮、密封装置等处提供用于润滑及冷却的滑油。常见滑油系统供油子系统如图1所示,具体流路为:滑油箱→滑油泵组→滑油滤→燃滑油散热器→前、中、后腔喷嘴(后腔管路上设有后腔滑油控制阀)。其中滑油泵组上设有压差活门,其目的为保证供油压力与后腔轴承腔腔压的供油压差保持稳定。

图1 滑油系统供油系统

2 系统建模

2.1 计算假设

本文在对滑油系统供油子系统进行计算时,作了以下假设:1)不考虑滑油泵组的起动过程;2)不考虑惯性阻力;3)忽略弯头角度小于10°的弯头和折管元件;4)不考虑滑油流路的换热过程,由于流路中流速较快,流路的热交换对计算结果影响较小;5)不考虑重力影响,由于管路的位差较小,各部位流体势能变化较小,因此忽略重力的影响。

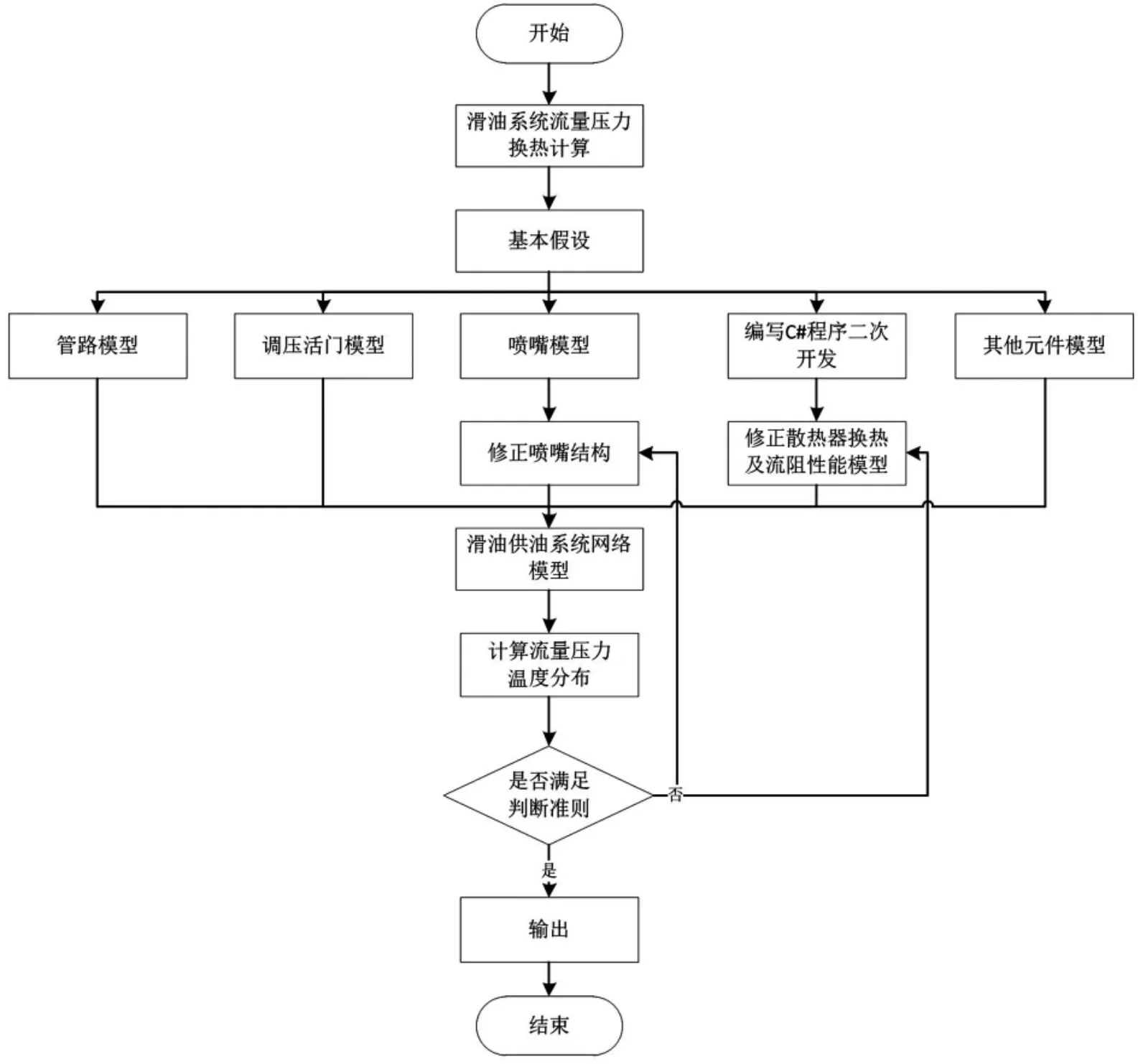

2.2 仿真计算流程

基于上述假设,建立流量-压力-换热计算模型,对沿程阻力损失、局部阻力损失、喷嘴、滑油物性、滑油温度等仿真计算,计算流程如图2所示。

图2 仿真计算流程

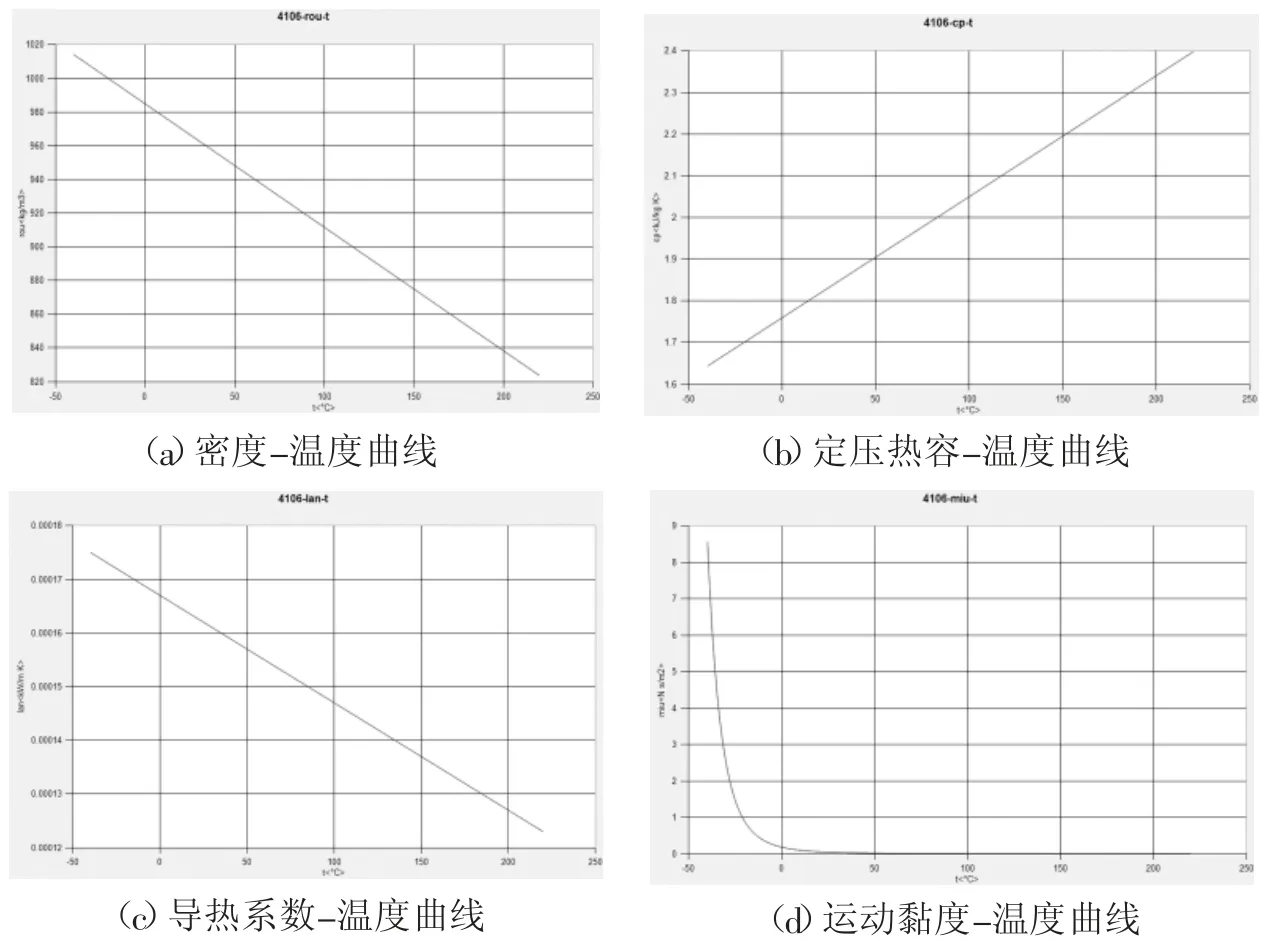

2.3 系统参数设置

依据发动机滑油系统流量设计要求确定滑油系统各零组件对滑油流量的初步需求。选用Ⅱ型润滑油,其理化性能如图3所示。

图3 滑油物性

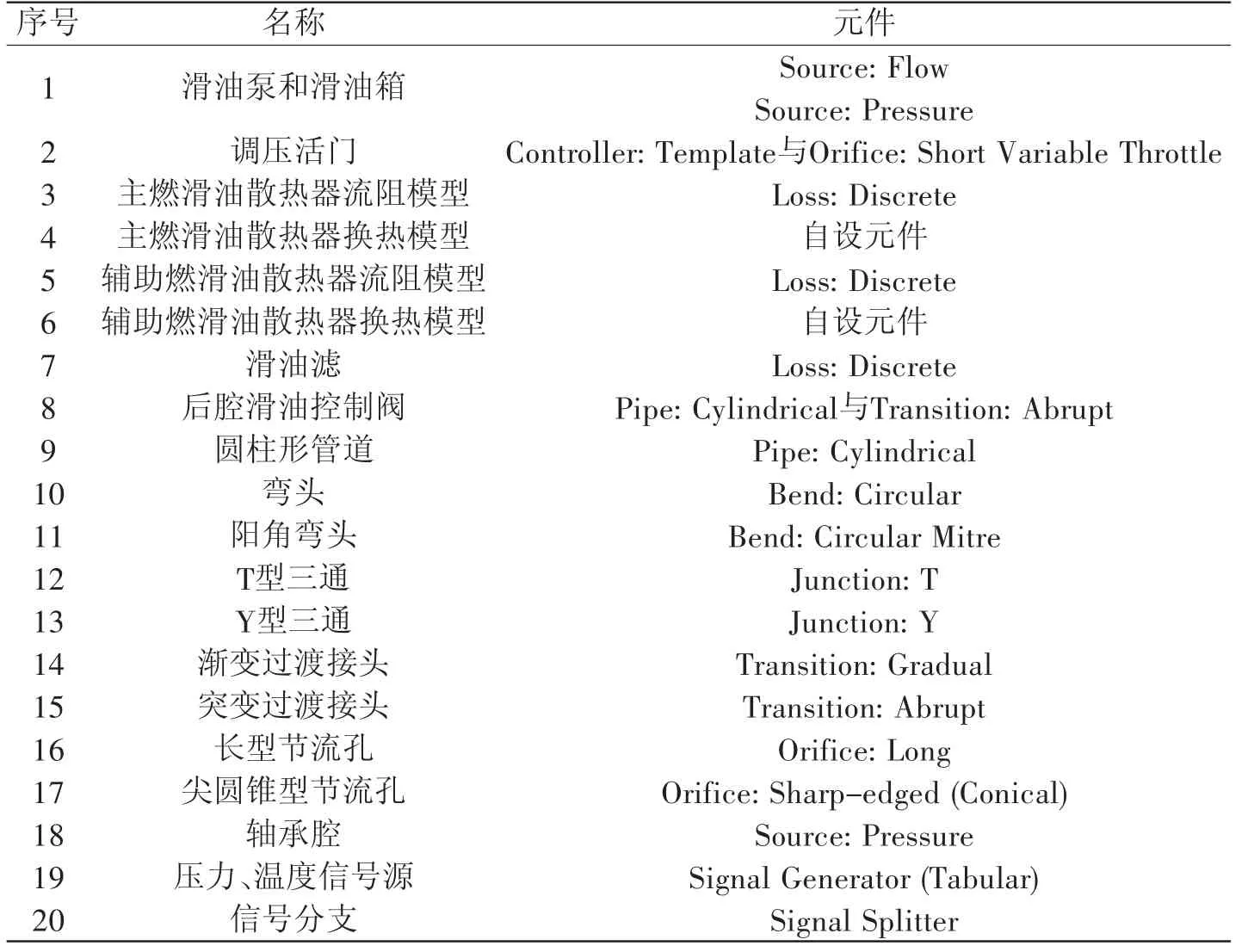

2.4 各元件模型及参数处理

滑油系统供油子系统仿真模型共从FLOWMASTER软件中调用9类元件模型,包含3种节流孔(Orifices)、3种控制元件(Controllers)、2种弯头(Bends)、2种三通(Junctions)、2种源元件(Sources)、2种突变(Transitions)、1种流阻元件(Losses)、1种直管(Pipes)、1种自设元件,具体各部分元件使用情况如表1所示。

表1 元件模型

2.4.1 调压活门

调压活门流量阻力性能选择软件中Orifice: Short Variable Throttle阀门元件表示,活门开启功能可用软件中Controller: Template控制元件建模。

通过判断滑油供油压差(供油压力与后轴承腔压的差值)与调压活门的打开压力差值,确定阀门开度,调压活门模型与流阻特性曲线如图4所示。

图4 调压活门模型及流阻特性曲线

2.4.2 燃滑油散热器

1)散热器流阻模型。

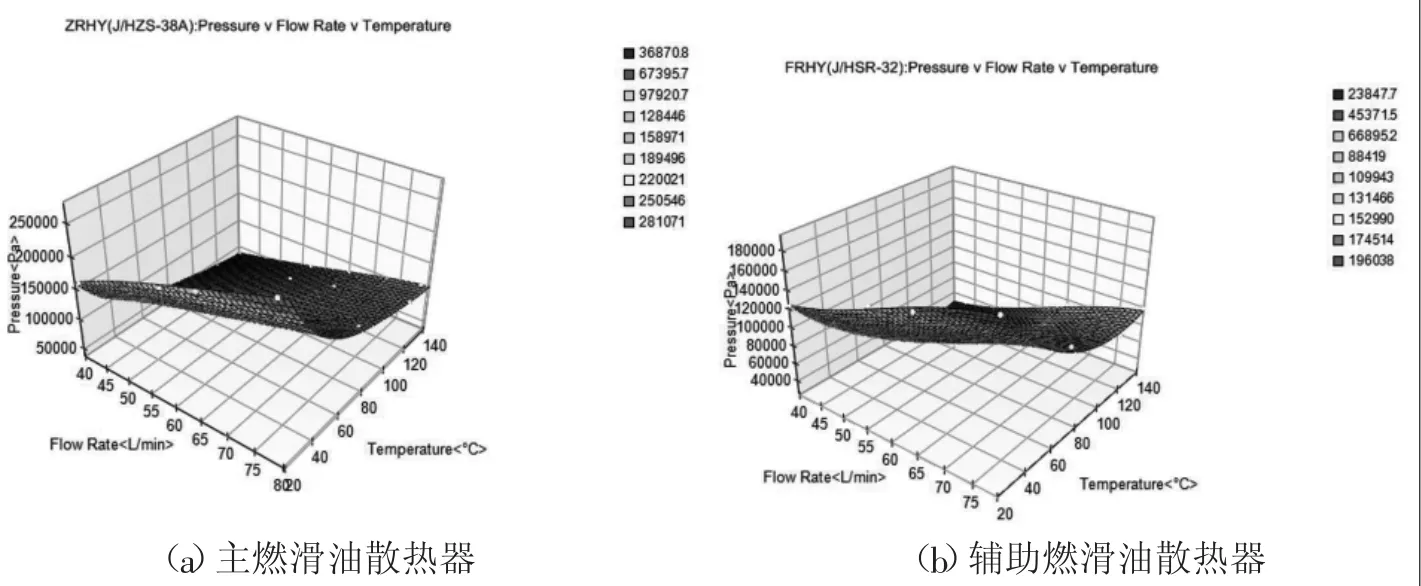

根据试验数据,建立压降、流量与温度三维关系曲面进行仿真计算,主、辅助燃滑油散热器压降部分采用元件“Loss: Discrete”,其模型、压降、流量与温度曲面如图5所示。

图5 散热器流量、压降、温度曲面

2)散热器换热模型。

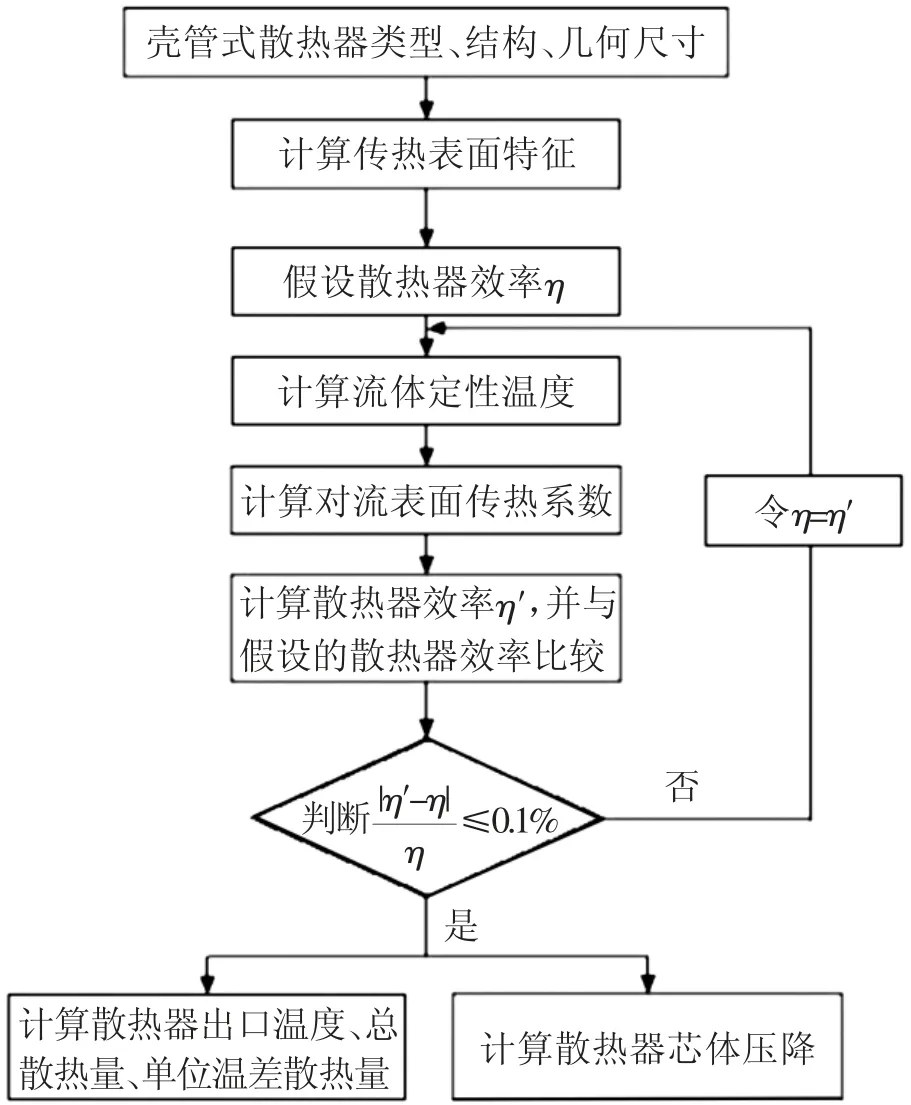

主燃滑油散热器和辅助燃滑油散热器均为壳管式结构,燃油均在管内流动,滑油均在管外壳内流动。本文采用严谨的Bell-Delaware法[9]描述壳侧流体换热,综合考虑散热器壳侧的泄漏流动以及旁路流动的影响,更贴近实际地预测壳侧的换热性能。管壳式典型散热器校核计算流程如图6所示。

图6 壳管式散热器性能校核计算流程

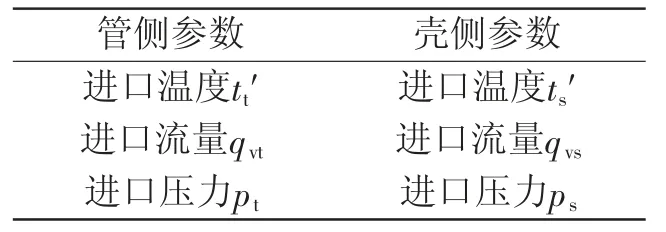

已知条件:某型壳管式燃滑油散热器具体结构参数,进口参数如表2所示。

表2 燃滑油散热器进口参数

求解参数如表3所示。

表3 燃滑油散热器求解参数

根据壳管式典型散热器的实际分析步骤(如图6)依次确定下述参数:确定传热表面特征;确定流体物性参数;雷诺数;由传热表面的基本特征确定传热因子J和摩擦因数f,计算求得对流表面传热系数;总传热系数;传热单元数NTU和散热器效率;出口温度和散热量。

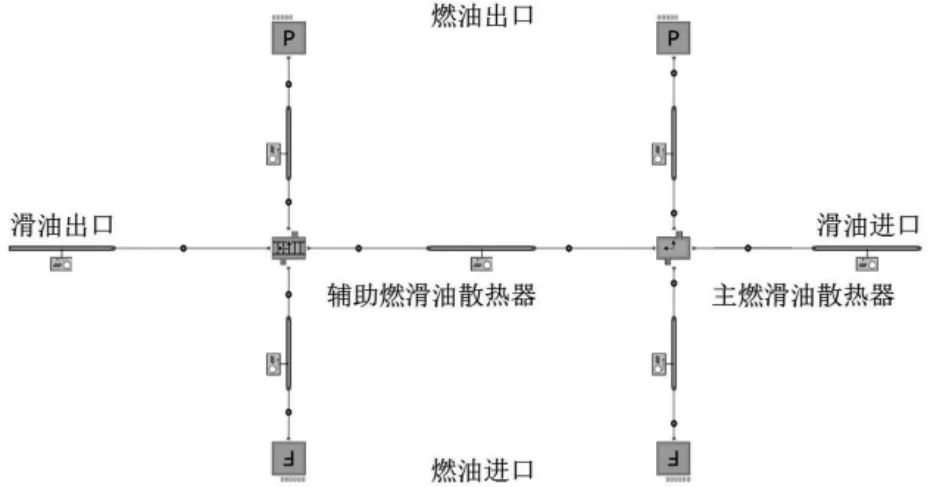

根据燃滑油散热器换热性能计算结果与散热器模型参数,对Flowmaster自设元件进行二次开发,搭建主、辅助燃滑油散热器仿真计算模型(如图7)。

图7 燃滑油散热器模型

2.5 模型集成

集成表1中所有元件模型,建立滑油系统供油子系统Flowmaster模型,如图8所示。

图8 滑油供油系统模型

3 仿真分析验证

3.1 喷嘴验证

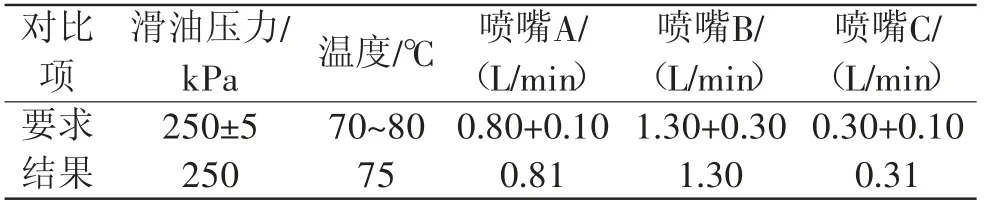

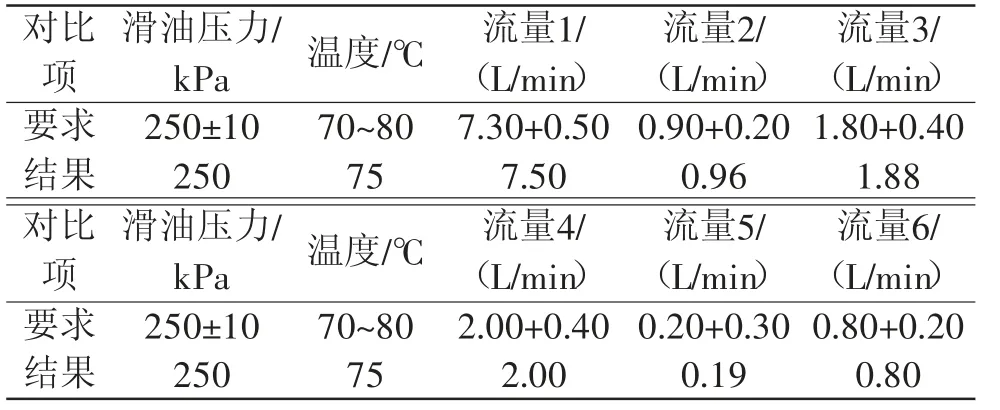

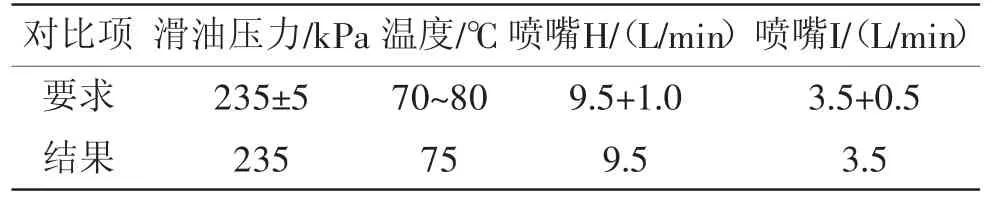

根据发动机滑油系统流量设计要求,对一支点、二支点、中腔、后腔喷嘴模型进行迭代修正,最终仿真结果如表4~表7所示。

表4 一支点喷嘴仿真结果

表5 二支点喷嘴仿真结果

表6 中腔喷嘴仿真结果

表7 后腔喷嘴仿真结果

将仿真数据与流量检查要求对比,可以看出各支点模型与发动机实际机构相一致,且满足流量检查要求。

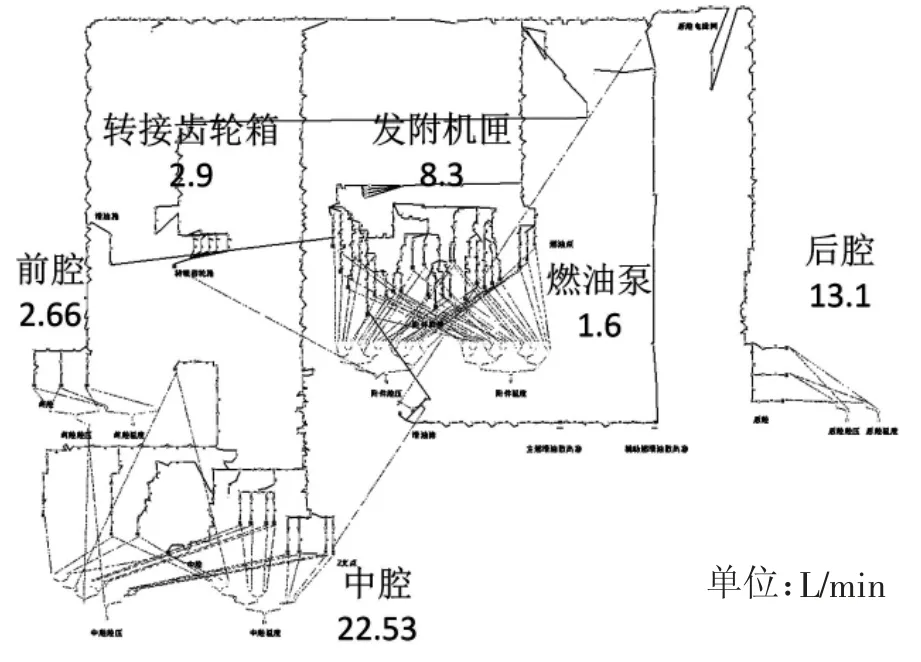

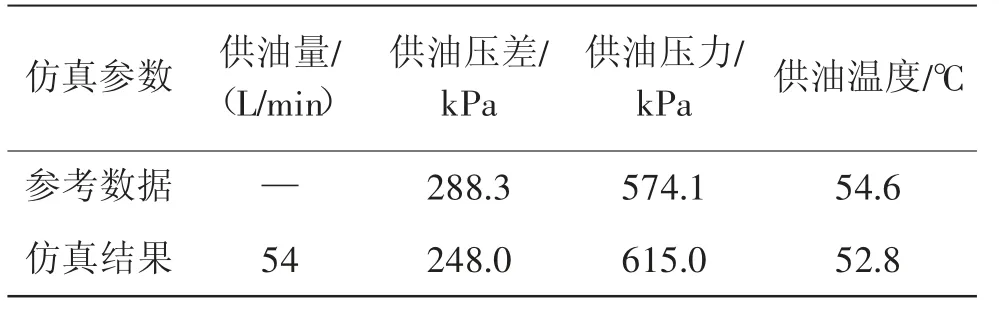

3.2 系统验证

选取发动机热分析与腔压计算数据作为边界条件,输入滑油总回油温度、燃油进口温度、流量、轴承腔腔压,通过迭代修正滑油流量,使输出滑油供油温度与热分析计算结果误差小于5%,此时系统达到平衡状态,求得典型工况流量-压力-换热参数,流量计算结果如图9所示。

图9 系统流量仿真结果

由表8 、表9 可知,滑油供油温度与发动机热分析计算结果基本一致,验证换热性能满足设计要求,误差小于5%;各腔处供油量基本在设计要求范围内,满足各处供油量需求,误差小于5%;压力略有差别,分析是因为滑油滤等元件缺乏试验数据,导致压力计算存在一定的误差。

表8 系统流量压力换热仿真结果

表9 元件仿真结果对比L/min

4 结论

综上所述,根据发动机滑油供油系统元件及系统级仿真结果,得出如下结论:

1)通过各支点喷嘴模型建立及仿真计算,验证各支点模型与实际结构较为吻合,证明滑油系统喷嘴满足设计要求。

2)通过燃滑油散热器元件模型开发与设计,完成换热性能仿真计算,验证滑油供回油温度与实际基本一致,证明燃滑油散热器满足设计要求。

3)通过整体供油系统仿真计算,并与热分析数据进行对比,计算结果误差较小,验证发动机滑油系统总供油量、供油压力、散热器换热量满足设计要求;对系统各处进行评估,得到前轴承腔、后轴承腔、附件机匣、转接齿轮箱等各处供油流量、供油压力满足使用要求。仿真计算模型可对系统其他工况点进行预测,为滑油系统设计提供可靠的数据支持。