动密封环研磨中材料去除率建模及仿真研究

2024-02-27刘江红陈友旭苏鸣路文文徐真真

刘江红,陈友旭,苏鸣,路文文,徐真真

(首都航天机械有限公司,北京 100076)

0 引言

随着近些年我国航天发射工业的蓬勃发展,氢氧涡轮泵液体火箭发动机的装配精度对发射任务的成功率起到关键作用[1]。而涡轮泵发动机中动环的端面密封结构起着发动机的最为重要的机械性密封作用。若动环端面密封在发射过程中失去效力,必将会引起内部燃料的泄漏。危机时将引起液体燃料与氧化剂串腔爆炸事故,最终导致发射任务失败。因此在加工装配中提高机械动环密封面的密封质量,除了密封结构和密封材料方面的选用有影响外,更为重要的是动态密封环的端面加工研磨机理[2]。

为了达到动密封环的机械密封质量,密封环的端面表面粗糙度就需要有更高的要求。因此,不仅要在研磨时必须保证端面的质量,还需减少端面的横纵痕及细纹。材料研磨程序分为粗研和精研。不同材质的动密封环选用的研磨料不一样,压胎的压力也不一样,但研磨的原理是相似的[3]。在动密封环端面与研磨盘之间注入游离的磨料和研磨剂,借助研磨盘的摩擦力带动研磨料对密封环端面进行切割,以达到研磨的目的[4]。本文对涡轮泵发动机中机械动密封环端加工研磨中的去除率进行建模研究,分析其去除机理,以充分预测动密封环的研磨效果。

1 动密封环端面双面研磨中材料去除率的模型构建

动密封环双面研磨时,花键轴带动上磨盘转动,中间齿轮状的主轴进行自转,齿轮状夹具与主轴啮合,夹具沿主轴做旋转运动,底部研磨盘同步做逆时针转动,加压块对工件施加研磨压力,工件沿主轴做公转的同时进行自转,并与上下研磨盘作相对摩擦运动,从而对工件达到双面研磨的作用,如图1所示。

图1 动密封环双面数控研磨机夹具示意图

图2 磨粒、工件和研磨盘三者之间的作用关系图

图3 两体塑性研磨去除方式示意图

动环的端面研磨可以适用于Preston模型,它是一个有关于抛光去除量的假设,它在抛光加工方面有着重要的指导作用。我们拟定在温度、抛光液及抛光垫恒定的条件下,密封环端面上某点的去除率可表示为

式中:k为Preston系数;v为表面某一点(x,y)在瞬时t相对抛光盘的速度;p为抛光压力,是关于位置坐标(x,y)和瞬时t的函数值。

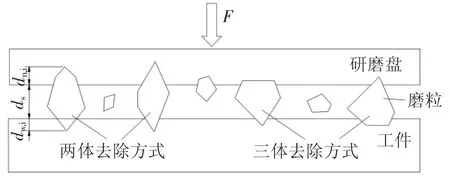

根据Preston方程,研磨转速、研磨压力两者皆对材料去除率造成影响,是研磨机理的基础影响因素。研磨过程中磨料去除主要包括如下4种模式:两体塑性磨损去除方式、两体脆性去除方式、三体塑性去除方式、三体脆性去除方式。

双面研磨中,因为磨粒粒径、研磨盘与工件硬度、加工时间的不同,上面4种去除模式的占比也各不相同。而不同的去除方式对去除率的影响很大。当研磨盘硬度较大时,研磨过程中的磨粒一般不容易嵌入磨盘,磨粒在工件、磨盘之间滚动,通过三体磨损产生研磨作用,此时主要以三体塑性去除方式以及三体脆性去除方式为主;当研磨盘硬度较低时,研磨过程中磨粒比较容易嵌入磨盘,此时磨粒在工件嵌入的深度远比在研磨盘中的嵌入深度小,而且磨粒相对于研磨盘内部静止固定,没有任何滚动空间,此时研磨主要以两体塑性去除方式以及两体脆性去除方式为主。

为研究不同去除模式对材料去除机理的影响,已知当材料以两体塑性研磨方式加工时,材料去除率公式可以表示为

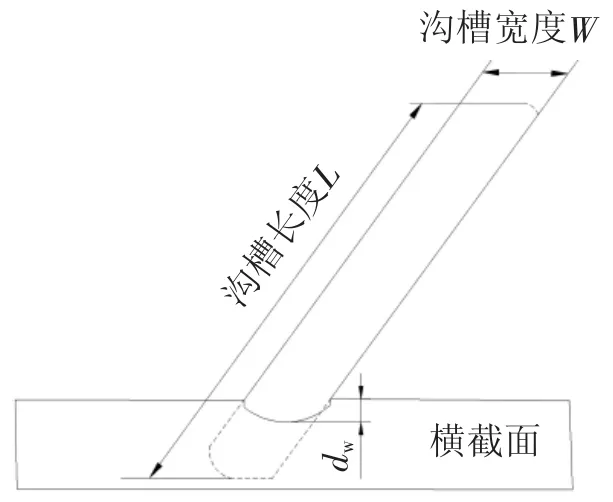

式中:Qw,2,d为两体塑性磨削材料去除量,为单位时间内材料被两体塑性加工的去除量,W为沟槽的宽度,dw为磨粒嵌入到材料中的深度,L为沟槽长度。

因为在这类塑性去除方式在材料表面产生的耕犁现象中只会有部分材料被成功去除,所以用km表示被成功去除材料所占的比例系数。

当材料以三体塑性方式加工时,材料去除率公式可表示为

式中:Qw,3,d为三体塑性磨削材料去除量;为单位时间内材料被三体塑性加工所去除的量;Dm为磨粒平均直径为磨粒滚动作用,其中va为硅片与研磨盘之间的相对速度;Ri为磨粒压入直径。

因为在实际研磨加工中,三体塑性磨削的压入深度值dw以及压入直径Ri的值都很小,所以导致三体塑性研磨去除的材料量非常小,在构建模型时三体塑性去除材料的量可予以忽略。

当材料为脆性加工研磨时,要计算材料去除量需要考虑的最主要因素是裂纹的长度以及深度。通过压入式方法来模拟裂纹。理想状态下裂纹体积即为材料去除量,此时可以把裂纹深度计算公式表示为

式中:Hw为工件的硬度,Pi为单颗磨粒所受的载荷;Ei为弹性模量。

可以把裂纹长度计算公式表示为

式中:0.025为耦合系数;K1c为材料的断裂韧性;M为几何常数,一般情况M取值为0.75。

当裂纹的纵向长度远比直径大时,其计算公式表示为

其中,v为泊松比。

由此可确定关于两体脆性研磨去除方式的材料去除率计算公式为

关于三体脆性研磨去除方式的材料去除率计算公式为

在研磨过程中,磨粒嵌入到工件和研磨盘之间产生去除作用,所以磨粒总长度计算公式可以表示为

式中:dw,i为磨粒在工件的嵌入深度;dn,i为磨粒在研磨盘中的嵌入深度;ds为磨粒剩余没有嵌入部分的长度。

根据磨粒与工件、研磨盘之间平均接触压强以及工件、研磨盘材料的硬度存在的关系,可以用工件和研磨盘的材质硬度来表示单颗磨粒所受的压强[5],从而得出单颗磨粒受力计算公式:

式中:α为磨粒的顶端尖角相关的形状参数,Hw为工件的硬度,HP为研磨盘的硬度。

综合上两公式可以推出公式:

受载荷的有效磨粒数量计算公式为

式中:p与p′分别为磨粒和研磨液的密度,A为研磨盘面积,m为研磨液质量比,Dmax为最大一颗磨粒的直径值。

磨粒的总载荷为这些受载荷磨粒的载荷之和。磨粒总载荷为

由此公式也可以看出,研磨液的型号以及配比会对磨粒所受载荷产生影响,进而会影响研磨过程的材料去除方式,所以研磨液为重要研究因素。

4种去除模式的材料去除量之和就是总的材料去除量(厚度值)。但由于实际研磨过程中,三体塑性去除量很低,对材料去除率所起到的影响效果甚微,可以对它的去除作用忽略不计。所以总去除量为两体脆性去除量、两体塑性去除量、三体脆性去除量的和。

材料总去除厚度为

式中:dw为磨粒在工件中嵌入的深度值,Φ(dw)为其概率密度函数,dc为产生裂纹所需要的临界嵌入深度。

为衡量研磨去除的效率,工业界常用MRR值(单位时间内去除材料厚度),作为去除效率的评价指标。根据概念可知:

2 材料去除模型相关工艺参数及仿真计算

由上述研磨去除模型可知,决定MRR值的有3种磨削去除模式:两体脆性去除方式、两体塑性去除方式、三体脆性去除方式。由三体脆性去除率公式易知,涉及到的工艺参数va,代表硅片与研磨盘之间的相对速度。把相对速度作为变量,进行仿真计算分析。

对三体脆性以及二体脆性去除率计算过程中,涉及到裂纹深度h及裂纹长度c,分析二者计算公式,可知除了预设常量,单颗磨粒受载荷Pi作为一个工艺参数变量,决定了裂纹长度、裂纹深度的值,进而决定了材料脆性去除过程的去除率。本次仿真计算中对磨粒所受总载荷P与去除率的关系进行模拟计算。加工过程中用加工压力这一工艺参数代表磨粒整体所受载荷P。

在材料总去除厚度Δm计算公式中,涉及到受载荷的有效磨粒数量N。由N的计算公式可知,研磨液浓度p/p′作为一个重要工艺参数变量,会对去除厚度Δm产生影响,进而影响到去除率MRR值。所以将研磨液浓度作为一个变量,进行模拟计算分析。

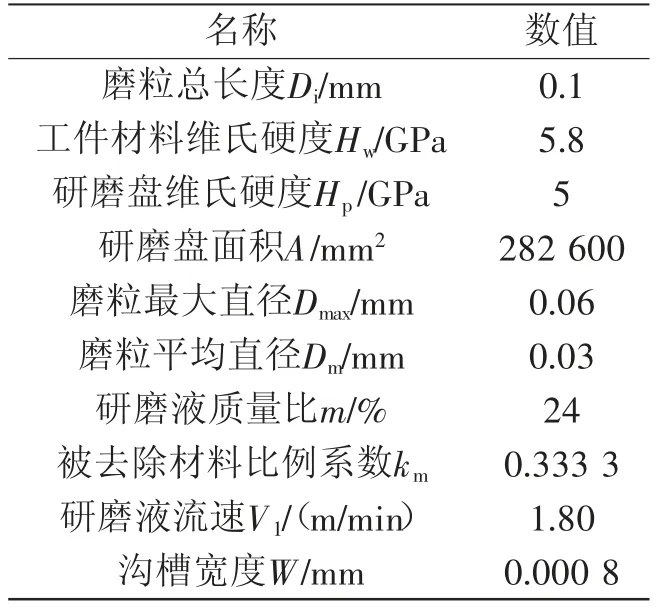

根据上述理论依据,通过已知的研磨数据,获得部分固定输入常数,如表1所示。

表1 部分固定输入常数表

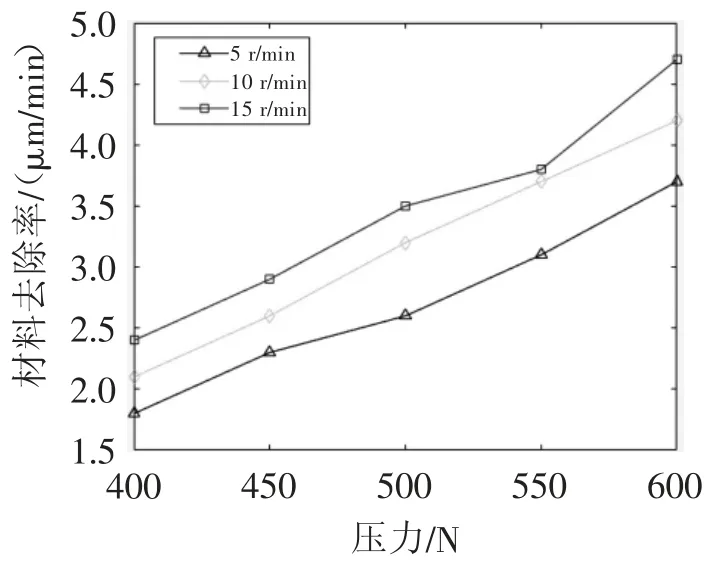

选取内齿轮转速为5 r/min,外齿轮转速为5~15 r/min,二者方向相反;压力范围为400 ~600 N;研磨时间为5 min,使用MATLAB进行数值计算,得到的仿真结果如图4所示。

图4 不同外齿轮转速下加工压力与MRR理论值关系图

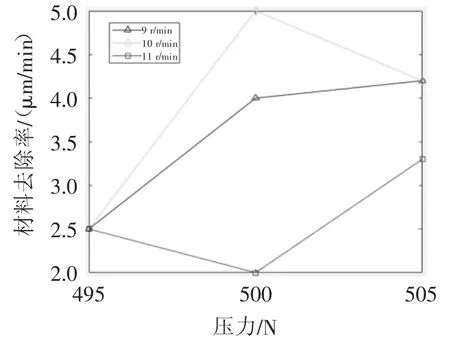

根据不同工艺参数组合下研磨试验结果,绘制出随不同压力和研磨盘转速变化下的实际材料去除率曲线,如图5所示。

图5 不同研磨盘转速下加工压力与MRR实际值关系图

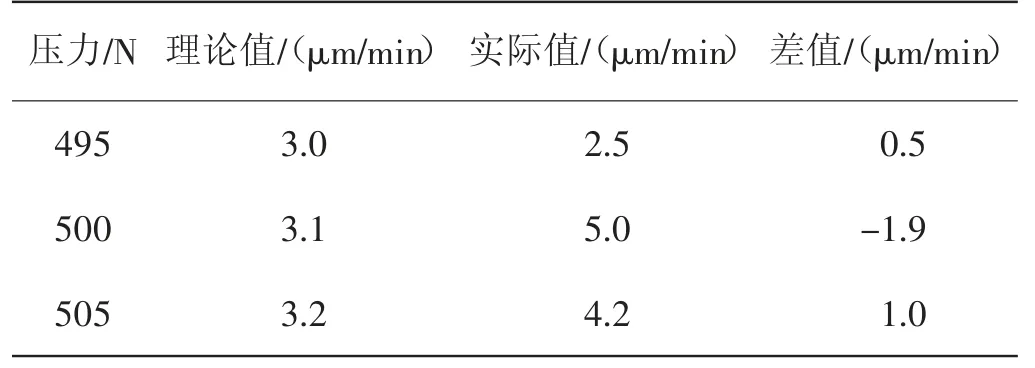

为了更好地对比理论分析与试验结果,取外齿轮转速为10 r/min,根据表2中的数据,绘制不同加工压力下材料去除率理论值与实际值、加工压力的关系图,如图6所示。

表2 外齿轮转速为10 r/min时MRR的理论值与实际值

图6 外齿轮转速为10 r/min时MRR的理论值、实际值与加工压力的关系图

3 结论

从研磨去除率理论分析来看,对于每种研磨速度下的曲线,随着加工压力的增大,MRR值也随之增大,曲线斜率变化规律为总体平稳,在压力550~600 N时出现小幅上升的现象;对比3种转速,转速越大,MRR值也越大。其中,转速为10 r/min和15 r/min的曲线间距明显小于5 r/min和10 r/min的曲线间距,说明随着转速增大,对MRR值的提升效果减小;但根据实际的试验结果来看,当压力增加时,材料去除率反而会下降,同时当研磨转速过大时,离心力增大,研磨液会产生飞溅,参与加工的有效磨粒数量降低,导致加工均匀性变差,所以也会对材料去除率产生影响,过大的压力可能导致工件表面划伤,降低表面质量。在压力的合理研磨范围内,压力为495 N时,选取内齿轮转速为5 r/min,外齿轮转速为10 r/min,二者方向相反时,材料去除率模型中MRR与真实研磨加工最相匹配。因此本文所建立的材料去除率模型对研磨试验起到了预测作用,以提高动密封环加工研磨效率。